饱和蒸气压低、高熔点、稳定的化学性质、冷加工变形能力强等都是金属铌具备的优秀性能,同时,纯铌、铌钛合金、铌锡合金等具有良好的超导性能,而高纯铌正被用于超导加速器,以及超导谐振腔体等[1]。

溅射是制备薄膜材料的主要技术之一:带电粒子轰击固体材料表面时,发生表面原子碰撞并产生能量和动量的转移,使被轰击材料原子从表面逸出并淀积在衬底上,被轰击的固体是溅射法制备沉积薄膜的原材料,一般被称为溅射靶材。平面铌靶材主要用于镀膜行业,通过高能粒子撞击具有高纯度的靶材平面,按物理过程撞击出原子,同时向溅射腔室通入气体,与溅射撞击出的靶材原子反应,形成镀膜材料,并最终沉积在衬底材料上,形成具有一定特性的薄膜。溅射靶材要求均匀的组分,合格的颗粒尺寸和具体的结晶学取向,对溅射靶材的高要求均是为了在整个衬底上获得均匀的薄膜沉积速率。

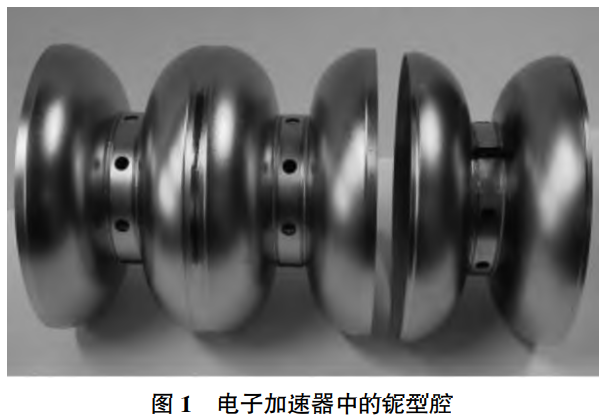

近年来,随着镀膜行业的快速发展,中国已经逐渐成为世界上靶材最大的需求及使用地之一[2]。19世纪40年代,Grove在实验室发现阴极溅射现象,溅射技术就一直处于不断地改进之中,但由于当时实验条件限制,对溅射机理的认识长期处于模糊状态,所以技术发展极为缓慢[3]。直到1970年前后,才出现适用于工业应用的磁控溅射技术[4]。而Chapin在1974年发明了适用于工业应用的平面磁控溅射靶后,溅射技术才从实验室真正地进入工业化生产中[5]。作为溅射技术的基本组成部分,溅射靶材的制备技术也随着溅射技术及设备的改进与发展而得到了长足发展[6]。溅射靶材因其应用性较强,因此对技术要求较高[7]。溅射铌管靶用高纯铌材料是产业关联度较大的新材料[8]。高品质的高纯铌材对其他许多高科技领域也有着重要的影响[9]。现阶段,电子束真空熔炼是一种被广泛使用的提高铌铸锭纯度的有效方式[10]。在工业使用中,能够很好的对蒸气压高的难熔金属进行提纯,其设备是应用高能量电子形成的电子束对需要熔炼的金属进行轰击,电子束产生的高温会让金属熔化,整个熔化过程都是在真空气氛下进行的,真空环境有利于非金属、金属杂质的挥发,能够取得较好的提纯效果[11-12]。如图1所示。

为了满足国内溅射靶材用高纯铌材的巨大需求,提高高纯铌材品质稳定性,进一步降低溅射靶材铌的工程化应用成本,文章通过选择优质铌条为原料,进行多次电子束熔炼提纯获得高纯度、大规格的铌铸锭,研究了不同杂质元素在铌锭轴向分布情况,结合蒸发-温度规律分析铌锭杂质去除机制。

1、实验方法

1.1高纯铌铸锭制备

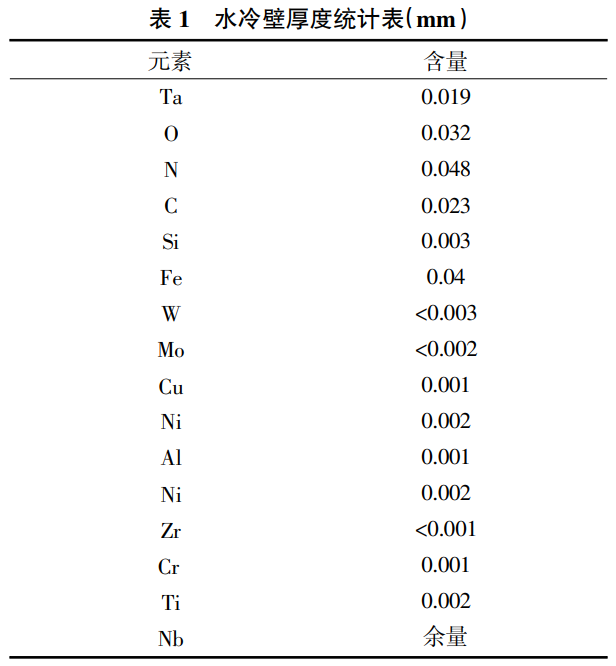

原料为尺寸25mm×25mm×500mm的烧结铌条。采用铌丝捆绑的方式制备熔炼电极,以防焊接过程存在的污染。原料铌条如图2所示,原料铌条的化学成分如表1所示。

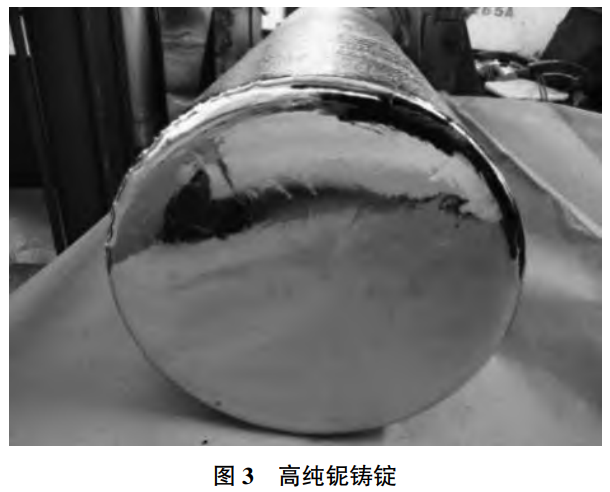

实验在500kW电子束熔炼炉中进行,电子枪室真空度达到6×10-3Pa,熔炼室真空约为5×10-2Pa。通过电子束3次熔炼,得到直径300mm的铌铸锭,如图3所示。

1.2检验方法

低倍组织样在铸锭上部切取300mm×10mm铌圆片,表面经机加工后进行酸洗腐蚀。化学成分样在铌锭的上、中、下三处分别取样,O、N、H元素采用惰气熔融-热导/红外法检测,C元素采用高频燃烧-红外吸收法进行检测,金属元素分析采用辉光放电质谱法(GDMS法)。

2、结果与讨论

2.1铌锭低倍金相组织

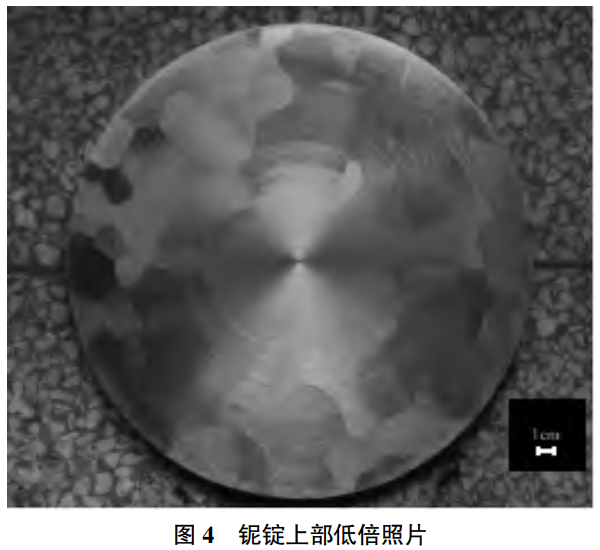

铌锭上部的低倍金相如图4所示,无偏析、裂纹、孔洞等严重缺陷区,而铌锭晶粒比较粗大,且沿径向越靠近中心,晶粒尺寸越大,边缘晶粒尺寸相对较小。在整个电子束熔炼过程中,铸锭的中间区域是熔池,且该位置的温度是整体温度最高的区域,温度高有利于晶粒的形核与快速长大,铸锭中心区域的熔池冷却最慢,且维持熔融状态的时间最长,晶粒有充足的时间长大,而铌铸锭边部由于受到水冷铜坩埚冷却作用,温度低,冷却速度快,抑制了晶粒的长大,因此晶粒尺寸较小。

2.2铌锭间隙元素分析

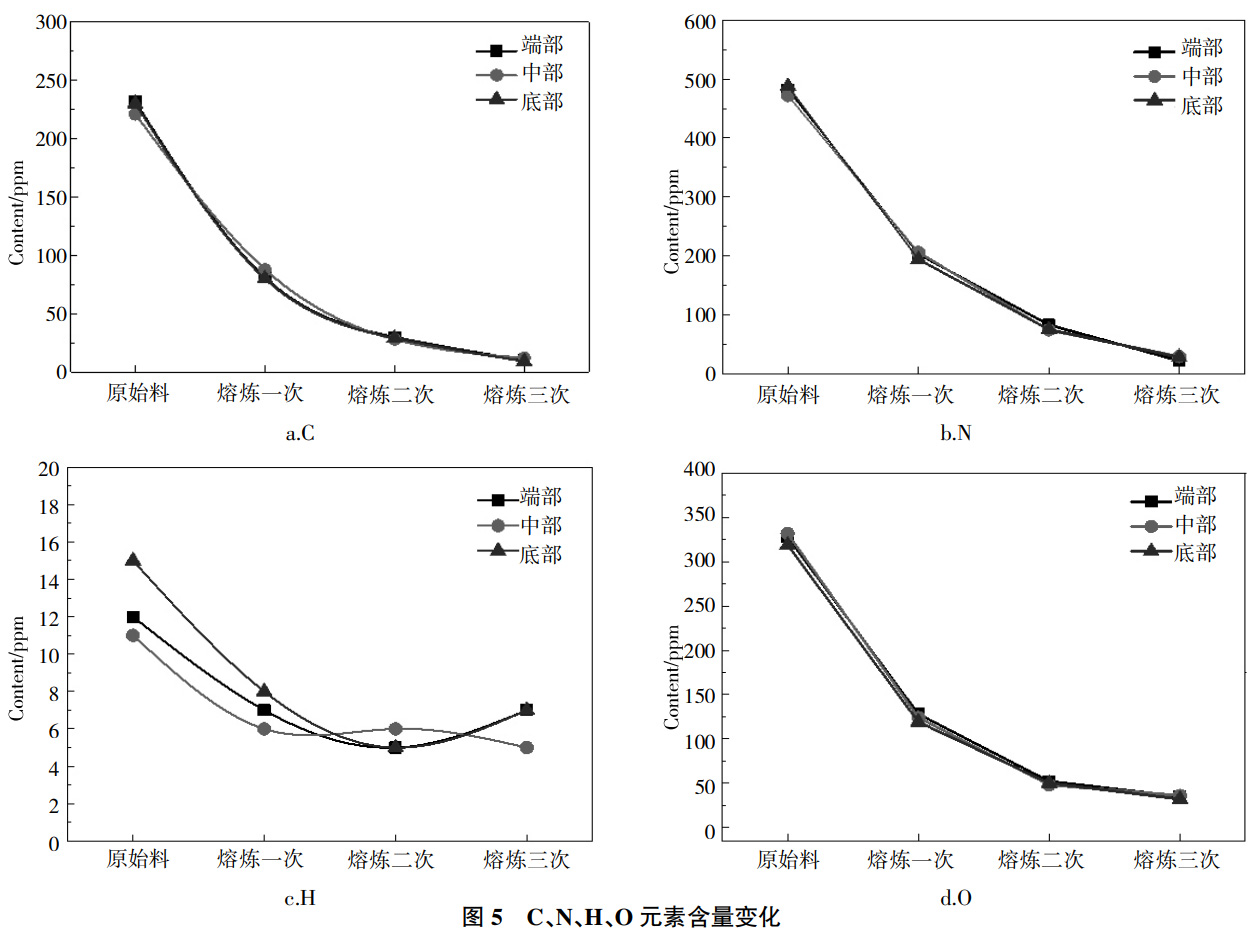

铌锭当中既含有O、N、H、C等间隙杂质元素,同时也含有Fe、Si、Mo、Ta、W、Zr等非间隙杂质元素。整个熔炼过程中,杂质元素在铌铸锭当中的分布并不均匀,本次实验分别从铌锭端部、中部,以及底部取样,对同一铌锭不同位置取样结果进行分析。由图5(a)、(b)、(c)、(d)能够看出,C、N、O三种元素在第一次电子束熔炼后,含量出现急剧下降,且随着熔炼次数的增加,在第二次熔炼后,含量继续下降,因此,应用电子束真空熔炼的方法对铌铸锭当中的C、O、N具有非常明显的脱除效果。而原料本身H的含量较少,H的含量经过电子束熔炼后有所下降,但是下降趋势不明显。通过对铌锭端部、中部、底部取样结果进行比较发现,C、N、H、O四种元素在铌锭轴向分布当中,含量差异不大,不同取样位置的C、N、H、O含量并没有明显的差距。图5显示出经过多次的电子束熔炼后,铌铸锭当中的间隙元素含量明显与熔炼次数相关,且随着熔炼次数的增多,含量越低,间隙元素的去除效果越好。间隙元素在铌金属液中一般是以分子状态存在的,随着熔炼时间的逐渐增加会让间隙元素逐渐地蒸发去除。铌铸锭当中的一部分O元素能够随着熔池中夹杂物的上浮一同去除,另一部分O元素能够通过与其他间隙元素反应,如H、O等生成气体挥发物而被去除。氧氢元素含量的降低,可提高铌材的导电性能和防止材料开裂。C元素与O元素共同去除,如式(1):C(g)+O(g)=CO(g)(1)当铌锭中C元素含量较少时,也会有少量氢脱氧发生,如式(2):O(g)+2H(g)=H2O(g)(2)而C的去除主要与O元素相关。此外,在本次实验中还发现,铌锭熔炼过程中,真空气氛中C元素浓度也将降低金属的精炼效率,故采用无油泵作为真空抽吸系统,也是提高难熔金属杂质元素C的精炼效率的有效途径。

2.3铌锭非间隙元素去除机制

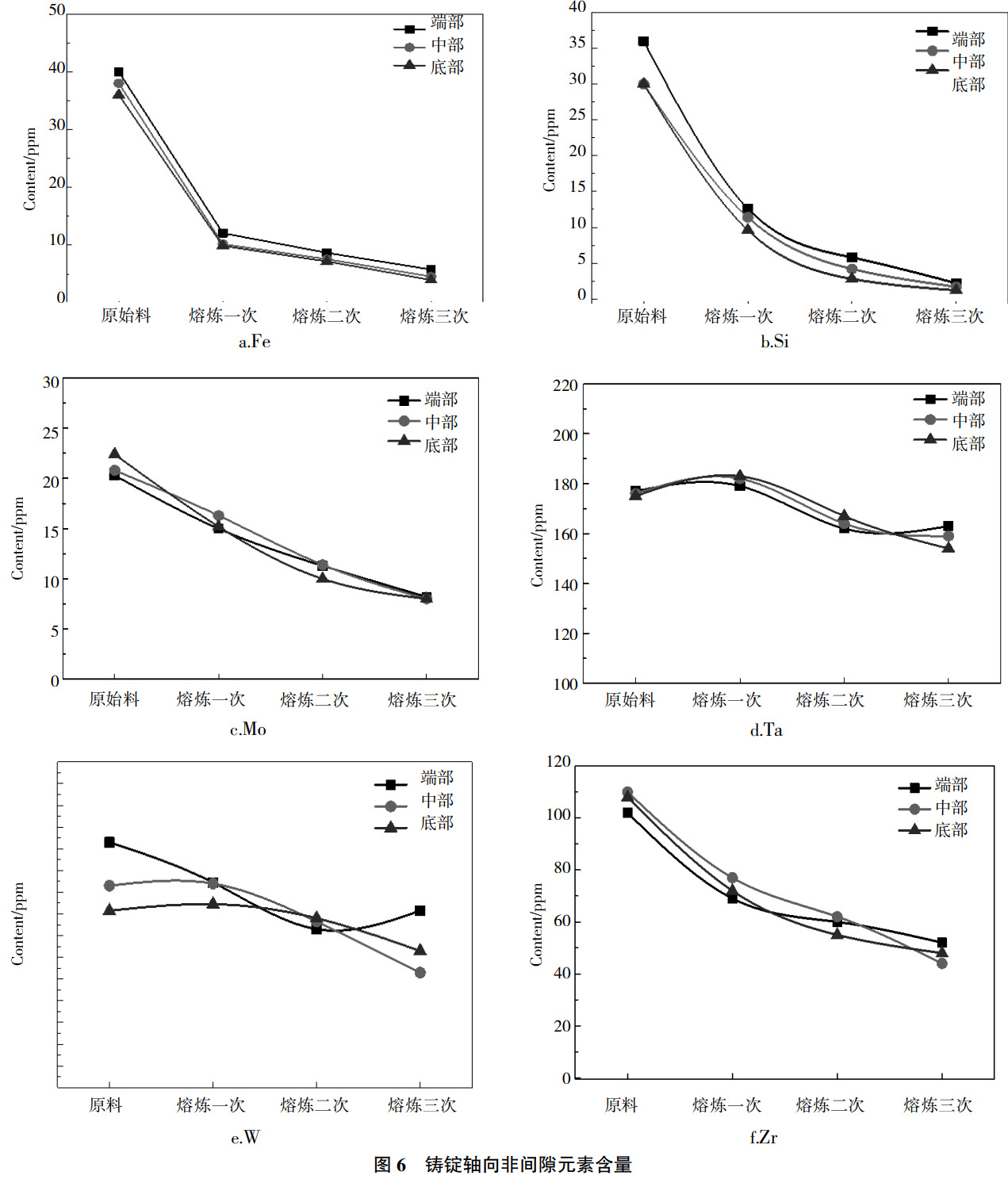

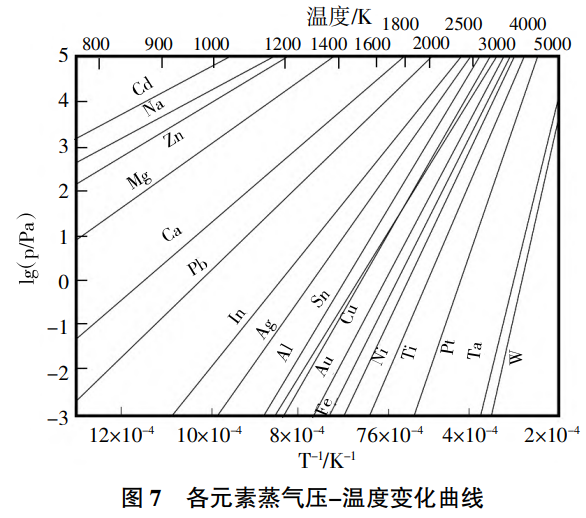

对原料铌进行3次熔炼,每次均对原料、铌锭端部,铌锭中部、铌锭底部取样,进行成分分析,结果如图6所示,在电子束熔炼过程结束后,原始料当中的非间隙杂质含量出现较为明显的变化,多次的电子束熔炼具有一定的提纯效果,能够得到比原始料杂质含量更低的铌锭。图5(a)、(b)、(c)、(d)、(e)、(f)中列出铌铸锭当中Zr、Ta、Mo、Si、Fe、W元素含量的具体变化,每种杂质元素的具体含量变化均不相同,按照具体趋势可将杂质分为3类:第一类杂质元素在熔炼过程中,杂质元素含量未发生明显的变化或者发生的变化较小,如元素Ta、W熔炼前后杂质含量变化很小。原始料中Ta、W元素含量与熔炼三次后元素含量基本没有差别,整个电子束熔炼过程并没有让元素含量发生显著变化;端面,中间以及底部三个点的元素含量也显示,Ta、W元素在轴向的分布并没有明显的差距。如图7各元素蒸气压-温度变化曲线图能够看出,Ta、W的蒸气压与Nb元素最为接近,很难利用蒸发脱除,想要进一步减少铌锭当中Ta、W的含量,应在制备原料时应用化学方法将Ta、W的含量降至最低。

第二类杂质元素经过电子束熔炼后,元素含量减少,有着较为明显的脱除效果,但是在铌锭轴向分布并没有明显变化。例如,元素Mo、Zr,Mo、Zr元素含量经过电子束熔炼降至100ppm以下。第三类杂质元素经过熔炼后在铌锭轴向上分布具明显差异,端部元素含量高于铸锭中部以及铸锭底部,且经过熔炼过程,元素含量与原始料相比出现明显的降低。当杂质元素的饱和蒸气压远大于熔体铌元素的蒸气压时,其在真空环境中更易以气体形式从熔体中挥发出去,达到提纯目的。例如,Si、Fe等元素,这两种元素由于凝固过程作用会汇聚到铸锭的顶部。不同元素在具体蒸气压和温度下应该符合克劳修斯-克莱普朗方程式,如式(3):

式中:Vg为蒸发后的体积;Vl为1mol液体体积;L为已经吸收的蒸发潜热。由式(3)变形,可得式(4)(5):

式中:D为常数,根据公式及相关文献可以对各元素的蒸气压-温度曲线进行绘制。其中W元素的蒸气压最低,且Nb的蒸气压高于W与Ta。Mo与Zr的蒸气压略比铌高,Nb与Fe,Si两种元素蒸气压差值大,且杂质元素的脱除是符合蒸气压差规律的。

3、结论

首先,电子束熔炼后,铌锭表面晶粒组织粗大;铌锭当中的杂质含量明显降低,其中间隙元素C、N、O的含量随着熔炼次数的增加有明显降低,O元素主要通过与碳、氢反应时生成气态挥发产物而去除。H元素的含量在熔炼前后变化并不大。熔炼后,在铸锭轴向取点检验C、H、O、N元素含量,四种间隙元素在轴向含量变化不大。其次,根据热力学相应的规律得知,杂质元素的饱和蒸气压越高,则更易被通过挥发行为脱除,本实验结果也符合这一规律。本实验利用饱和蒸气压差的方式对铌铸锭中含有的杂质进行提纯是切实有效的可行方式。根据动力学理论,杂质元素主要可根据蒸气压差法分为3类,第一类为蒸气压比铌元素小的元素,例如,W及Ta元素,这类元素通常含量在熔炼过程中没有明显变化;第二类元素是蒸气压比铌元素略高的元素,这类元素有Zr及Mo,这两种元素通过电子束熔炼能够起到良好的脱除效果,但是杂质元素含量在铸锭轴向分布上并没有明显的含量差异;第三类是蒸气压比铌元素大的元素,这类元素有Fe和Si,这类元素由于具有较大的蒸气压,会聚集于铌铸锭的上端,且会在水冷铜坩埚的定向凝固作用下出现明显的宏观成分含量偏差。

参考文献

[1]Baron M,Takken A,Yashchin E,et al.Modeling and Forecasting of Defect -Limited Yield in Semiconductor Manufacturing[J]. IEEE Transactions on Semiconductor Manufacturing,2008,21(4):614-624.

[2]王国栋,王艳,李高林,等.溅射用优质铌靶材的制备[J].稀 有金属材料与工程,2008,37(S4):533-536.

[3]周鸿奎.国内溅射靶材发展与应用[C].//广东省真空学会. 2012 年广东省真空学会学术年会论文集,2012:34-40.

[4]迟伟光,张凤戈,王铁军,等.溅射靶材的应用及发展前景 [J].新材料产业,2010(11):6-11.

[5]MingWei W,YanChi C.The Sintering Trajectory and Electrical Properties ofNiobium Doped Titania Sputtering Targets[J].Journal of theAmericanCeramic Society,2014,98(1):163-170.

[6]Michaluk A C .Correlating discrete orientation and grain size to the sputter deposition properties of tantalum[J].Journal of ElectronicMaterials,2002,31(1):2-9.

[7]王德志.圆平面磁控溅射靶的优化研究[D].沈阳:东北大 学,2011.

[8]李晶,安耿,党晓明,等.一种钼铌合金靶材板的制备方法:CN201410840759.0[P]. 2015-04-29.

[9]董亭义,万小勇,章程,等.磁控溅射钛靶材的发展概述[J].金属功能材料,2017,24(5):57-62.

[10]陈海峰,薛莹洁.国内外磁控溅射靶材的研究进展[J].表 面技术,2016,45(10):56-63.

[11]马运柱,刘业,刘文胜,等.电子束端面熔炼法制备高纯钨 的研究[J].材料科学与工艺,2014,22(1):30-35.

[12]颉维平,陈林,李明阳,等.射频超导腔用大晶粒高纯铌片 的研制[C].//中国工程院化工.冶金与材料工程学部第九 届学术会议论文集,2012:967-971.

相关链接