引言

随着高端电子产品需求的日益增大,现代半导体集成电路技术获得飞速的发展。银合金靶材作为半导体集成电路中的导电材料[1-2],被大量应用于半导体集成电路领域,如有机发光二极管(Organiclightemittingdiode,OLED)显示面板的阳极电极和芯片封装金属层[3],其是半导体集成电路的重要原材料。我国银合金靶材的相关制备技术远落后于日韩等国家,主要归因于国外长期以来对中国实行的技术、专利封锁,从而使整个产业链的发展较为滞后。近年来,随着中国半导体集成电路厂家的长期投入,使银合金靶材也在不断创新发展。为此,本文对银合金靶材制备技术进行讨论分析,对国内外银合金靶材的市场情况、专利布局进行梳理归纳,旨在为开发高性能新型银合金靶材提供了新思路。

1、银合金靶材的关键制备技术

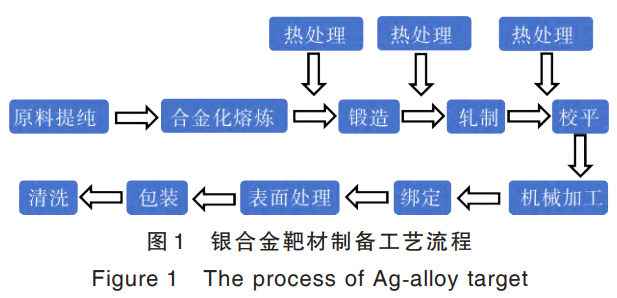

银合金靶材制造工艺主要包括原材料提纯、合金化熔炼、铸造、锻造、轧制、热处理和机械加工,具体工艺流程如图1所示。由于制备过程中杂质含量、合金化元素的选取及微观组织结构,都是影响靶材与溅射后薄膜质量的关键因素。因此,对杂质含量和微观组织的调控同样也是开发新型高性能银合金靶材的关键突破点。

1.1 原料提纯技术

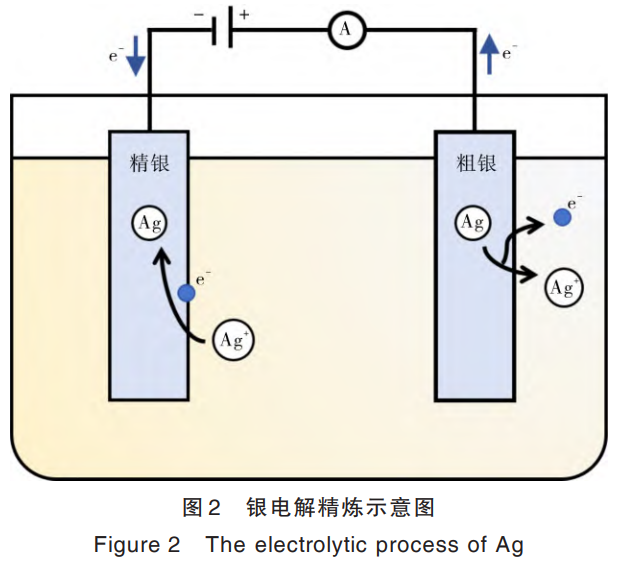

银合金靶材对原料的纯度要求极高,其同样也是影响薄膜质量的关键因素。银合金靶材用原材料的提纯主要采用火法冶炼与电解精炼相结合的工艺。火法冶炼是一种被广泛应用的冶炼提纯工艺,主要包括矿石粉碎、预处理、熔炼、冷却和后处理过程。火法冶炼时,需对粉碎后的含银矿石进行浸出、浮选预处理,以去除杂质。将预处理后的原料加热至高温,使其中的金属杂质氧化并挥发,随后采取化学方式将银从氧化物中还原。火法冶炼能耗较高,且在杂质种类较多时无法完全去除,因而只适用于银的初步提纯。电解精炼工艺在银提纯工业化生产中占有重要地位,其原理如图2所示。

电解精炼时,以粗银板作为阳极、纯银制成薄板作为阴极、硝酸和硝酸银作为电解液,通电后在直流电作用下阳极粗银发生电化学溶解,阳极产成的Ag+向阴极移动,到达阴极后获得电子而析出金属银,电解反应式如下。

Ag-e-=Ag+

Ag++e-=Ag

电解精炼较其他制备工艺具有对原材料的纯度要求低、制备过程可在常温下进行、设备要求及操作简单等优点。但是,电解精炼工艺也存在一定的缺点,主要表现为易受杂质等多种因素影响,如阳极板杂质成分、电流密度与循环方式及电解液中氢离子的浓度。电解精炼过程中,材料电极电位的高低决定了精炼析出的前后顺序,其中电极电位低的金属会优先析出,而比电极电位高的Au、Pt、Pd等不溶金属进入阳极泥中。难溶杂质浓度较高时,其会粘附在阳极粗银板的表面[4],从而阻碍银的溶解或发生阳极钝化,影响提纯的正常进行。电流密度主要影响电解精炼的电解周期及沉积速率。胡丕兴[5]在高电流密度下进行了银电解实验,发现高电流密度下电解效率更高、电解周期更短,但电解液升温较快,电解槽强度及耐热程度需协同改善。

1.2 合金化技术

调控组成成分是改善材料理化性能的有效方法。对于银合金靶材而言,在熔炼过程中对银进行合金化可有效地提高各项性能[6]。相对于纯银靶,银合金靶材合金化基本原理及主要优势体现以下方面。(1)力学性能。靶材在成型后需经过多道工序的加工,若其没有足够的强度,在后续的加工和运输过程中可能会发生变形。银合金化的强化机制主要包括析出强化和固溶强化,一般通过加入Cu、Sn、In等元素的添加可提高银合金靶材的强度。(2)耐腐蚀性。器件镀膜后,薄膜的耐腐蚀性能不足以影响其反射及导电性能,一般通过加入一定量的较活泼的金属元素(如In、Ge、Cu、Y等),可对银合金产生电化学保护的作用。(3)晶粒尺寸。在银合金靶材溅射镀膜时,靶材较小的晶粒尺寸有利于提高薄膜的均匀性和溅射速率,通过在添加In、Cu、Ce等元素可显著提高再结晶温度,以及细化再结晶后的晶粒尺寸。为了提高溅射后薄膜的耐蚀、耐硫化、耐高温和耐湿气等性能,通常采用合金化方法添加各种元素,如Cu、In、Ce、Sn、Sb、Ti、Pr、Mg、Zn、Ge、Zr、Al、Nb、Si、Ga、Pd、Au、Pt、Bi、Sc及La系金属等。如何选择组分进行添加,以及如何将这些组分与Ag结合制作Ag合金靶材,显得十分重要。对于银合金靶材而言,最常见的添加元素是In和Cu,这是因他们能够有效提升性能的同时,对导电性和反射率影响较小,因而得到了广泛的应用。

1.3 靶材微结构对薄膜性能的影响

靶材的晶粒尺寸和晶体学取向对沉积薄膜的性能有较大影响[7],主要表现在以下几方面。(1)随着晶粒尺寸的增加,薄膜沉积速率逐渐降低;当晶粒尺寸处于一定范围内时,靶材的晶粒取向一致,薄膜沉积速率高,薄膜厚度均匀;晶粒尺寸超过合适的尺寸范围时,须严格控制靶材的晶粒取向。因此,对于银合金靶材的晶粒尺寸与取向等微观结构研究显得尤为重要。

1.3.1 晶粒尺寸的影响

银合金靶材的晶粒尺寸、组织均匀性对薄膜溅射的速率、薄膜质量有较大影响。一般情况下,靶材晶粒尺寸细化后沉积速率更快。这是由于较小的晶粒尺寸拥有更高的晶界密度,晶界处原子的结合能较低更易被溅射,从而加快成膜速率[8]。晶粒尺寸除影响溅射速率外,也会影响成膜质量[9]。银合金靶材的晶粒尺寸一般要求控制在30—100μm范围内。如果晶粒尺寸过大,会使溅射时间短,导致膜层致密性差,镀膜产品易被氧化而脱膜[8-9];如晶粒尺寸过小,会使溅射时间长,导致制造成本高,影响成膜的均匀性。靶材在实际使用过程中会不断地被消耗,因此除考虑靶材同一层面的均匀性外,也应考虑靶材厚度方向上的均匀性[12-13]。为保证不同时期溅射成膜的均匀性,一般要求不同截面的晶粒尺寸尽量一致,靶材晶粒尺寸和成分的均匀性越高,镀膜后的薄膜质量越好[14]。

1.3.2 晶体学取向的影响

对于多晶体材料,晶粒在不同程度上会沿着某些特殊的取向排列。在溅射过程中,溅射靶材的表面原子易沿着最紧密排列方向择优溅射,材料的结晶方向对溅射速率和成膜的厚度、均匀性有很大影响[15],通常可以通过改变靶材结晶结构的方法来提高射速率和成膜质量[16]。例如,通过控制靶材的加工工艺,使其晶粒存在一定的择优取向[17-18],可将膜层的膜厚偏差从10%降低至5%。不同靶材有不同的结晶结构,应采用不同的成型、热处理方法和加工条件,使晶粒具有择优的晶体学取向,从而间接提高磁控溅射成膜速率和膜层质量。

1.4 微结构调控方法

通过控制合金化程度及热处理工艺,可实现对银合金靶材的组织成分均匀性及晶粒尺寸的控制,从而得到高质量薄膜。目前,银合金靶材的微观调控方法主要包括掺杂元素的种类、含量及控制加工方式和热处理工艺。熔铸纯银的结构为典型的铸造结构,在铸造过程中模具及金属液的温度不一致时,会由外往内形成细等轴晶区、柱状晶区、粗等轴晶区[19],3个晶区内原始晶粒粒径粗细不一,并且会出现较多疏松多孔的缺陷[20]。为调控晶粒的大小,改善稀松多孔的现象,三菱等厂商通过添加不同的微量元素形成合金,以达到改善铸锭结构的目的。张德胜等[21]在银合金靶材坯料内掺入不同含量的Au元素,发现随着元素含量的增加,枝晶组织不断细化且不断变短(见图3),组织均匀程度得到提升。但是,研究还发现Au元素添加量增加至1.5%时,元素偏析现象加剧,银合金靶材的耐硫化性降低。

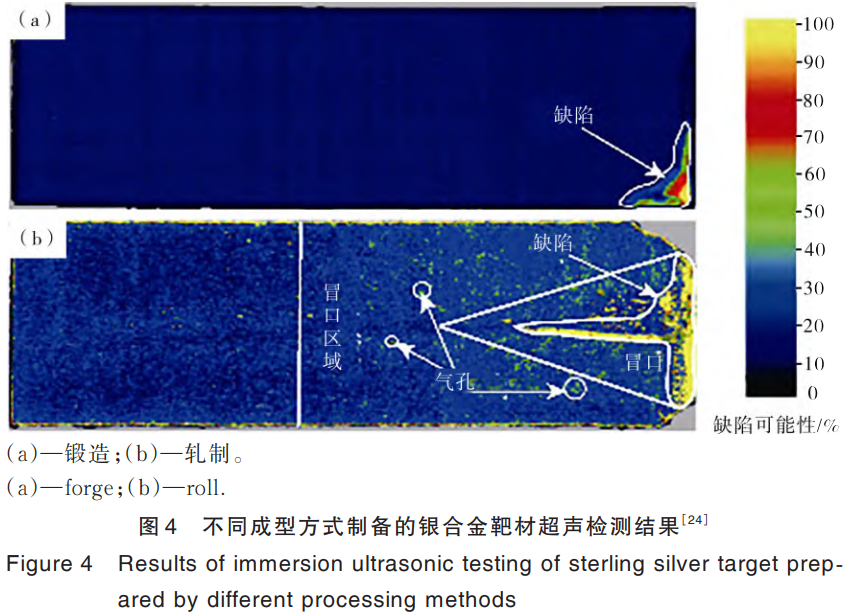

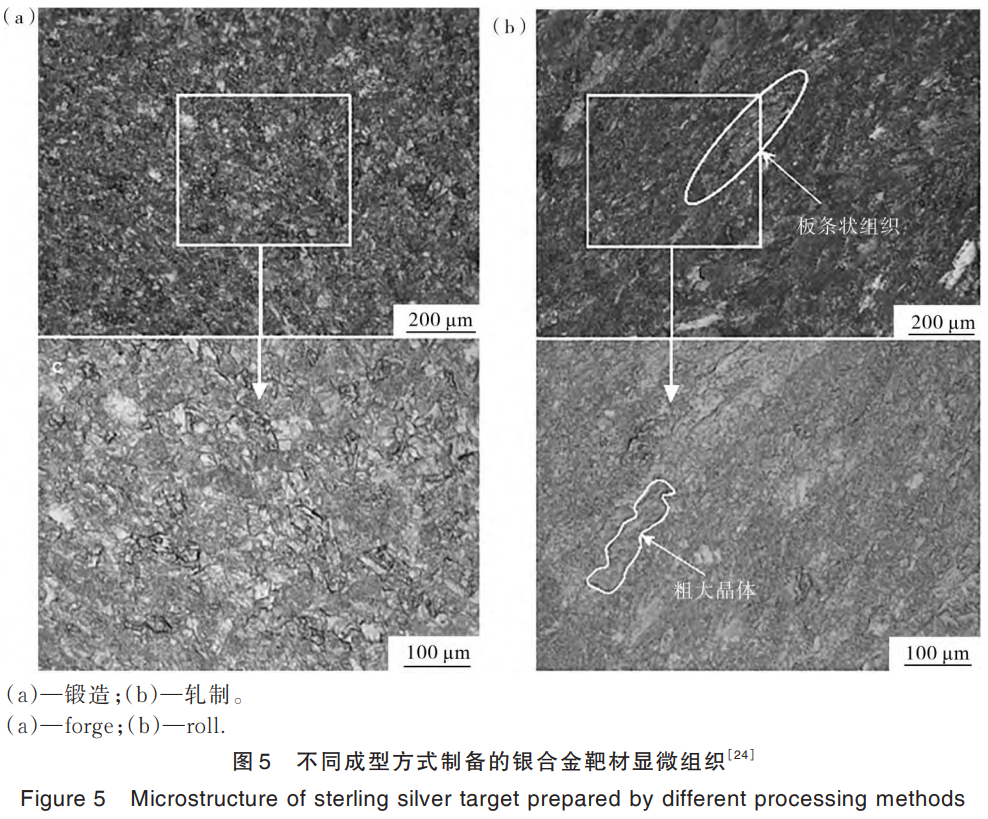

银合金较纯银的结晶过程更趋近于树枝状长大[22-23],可获得更均匀的晶粒。将获得的合金铸锭进行多道次、不同方向大变形量拉拔镦锻造,使铸锭晶粒初步细化,再将毛坯锭轧制加工到较薄状态,同时配合相应的热处理工艺,最终达到控制合金晶粒尺寸、晶粒取向的目的。窦程亮等[24]通过研究锻造和轧制两种不同成型方式对银合金靶材微观组织(见图4和图5)的影响,结果发现:锻造加工的银合金靶致密性更好,轧制加工在冒口处存在大量的缺陷;锻造加工晶粒细小且尺寸均匀,综合表现更具优势。

对合金的微结构控制不仅工艺复杂,而且设备昂贵,尤其是用于靶材的轧制设备。目前,最大的银合金靶材毛坯尺寸达到2600mm,为保证机轧辊宽度超过毛坯尺寸,则需购进更大型的轧制设备,设备投资将超过2000万元,对于靶材厂的规模化生产来讲,会造成产能利用率低、设备投资大的难题。针对此问题,部分国外靶材制造厂商采用委托方案,将大尺寸的银合金靶轧制委托给具有大型轧制设备的重工企业加工。

2、银合金靶材的专利统计与分析

2.1 国外专利情况

国外银合金靶材制备技术较为成熟,并且主要被日本、德国等企业掌握。日本的银合金靶材研究领先全球,从事银合金靶材研究的企业包括三菱综合材料株式会社、古屋金属株式会社和日矿金属株式会社。日本三菱公司在专利CN103298970B[25]中提出了一种In掺杂的银合金靶材,在保证溅射薄膜高反射的前提下解决了薄膜的异常放电;在专利CN103958727B[26]和CN106574361A[27]中提出,通过掺入Sn和Cu,可同时实现具备电特性、光学特性及优异的耐环境性的光学薄膜的制备;在专利CN103443323B[28]中提出,通过掺杂质量分数0.1%—1.5%的In、Sn、Sb和Ga,可获得低电阻、耐腐蚀的银合金靶材。此外,通过优化锻造工艺及轧制温度制备的银合金靶材经溅射后,薄膜的异常放电、粗糙度得到明显改善。日本古屋金属株式会社在专利CN100443609C[29]中提出,通过掺杂Pd、Cu和Ge可获得一款银合金溅射靶材,其中Pd的质量分数为0.1%—2.89%、Cu为0.1%—2.89%、Ge为0.21%—3.0%,在真空条件下将原料熔融为铸锭,经锻造、压延和热处理工艺制成银合金靶材,由于Cu和Ge的引入靶材经溅射后,薄膜具备优异的耐硫化性和耐热性,可直接用于反射电极膜;在专利CN111235425A[30]中提出,通过加入Pd和Cu,银合金靶材在保持较高反射率的前提下,其抗氧化性和大气环境下的耐热、耐腐蚀性能也得到有效地提升。此外,通过控制Cu在Ag基体中的固溶,可减弱靶材晶粒的异常长大,制备的靶材晶粒尺寸细小均匀,表面粗糙度低,并且具有较高的大规模生产优势。德国贺利氏公司在专利CN103361506B[31]中提出,掺杂In、Sb、Bi、Sn(质量分数为0.01%—5.0%)的银合金靶材溅射后所制备的薄膜,在大气环境下具有优异的耐硫化性和高抵抗性。此外,在熔炼过程中,通过添加石墨,使其完全与氧气反应可降低靶材中氧和其他杂质的含量,为高纯银合金靶材制备提供了新的思路。基于上述专利的对比可以看出,合金化和制备工艺调控是银合金靶材开发的有效方法。合金化方面,日本三菱从初期单一的In掺杂到Sn、Cu掺杂,再到最后In、Sn、Sb、Ga的多元掺杂,靶材溅射后的薄膜综合特性也从最初单一抑制异常放电,到最终具有低电阻、耐腐蚀、少异常放电和低粗糙度的特性。此外,在开发初期三菱在也考虑到了靶材的成本问题,为此在CN103958727B[25]和CN106574361A[27]中提出,通过加入较为廉价的Sn和Cu,优选方案中Cu的含量(质量分数)最高可达10%,在一定程度上可降低靶材的生产成本,但Cu含量较高时会严重降低薄膜的导电性能。合金化方面,引入In、Sb、Bi、Sn、Cu、Pd等元素,可使银合金靶材获取相关的优异性能,而相关的调控机理基本类似,在这里不做进一步赘述;制备工艺方面,通过调控熔炼、塑性成形和热处理过程,以达到调控晶粒尺寸和晶体学取向的目的,进而通过对微观结构的控制获得更加优异的靶材和薄膜性能。

2.2 国内专利情况

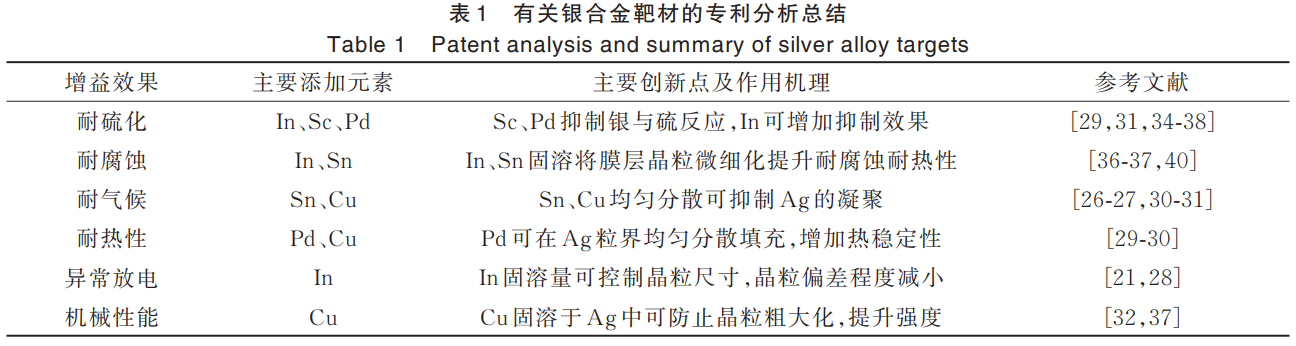

国内相关技术发展起步相对较晚,目前大部分企业和高校还处于初期研发阶段。我国开展银合金靶材企业主要有福建阿石创、深圳拓普新材和洛阳四丰电子等。福建阿石创在专利CN110318024B[32]中提出,采用喷射沉积的工艺得到银铜合金铸锭,再通过ECAP挤压、镦粗、轧制和多次退火工艺处理,得到的靶材晶粒尺寸仅为25μm,且具有较好的机械性能。惠州拓普新材在专利CN115466926B[33]中提出,在纯银中同时添加In和Sc元素,可使银合金靶材的晶粒尺寸更小,同时还可有效提高银合金薄膜与ITO薄膜的粘附性,适合于溅射镀膜工艺。当In含量为0.5%、Sc含量为0.05%时,银合金薄膜的粗糙度显著降低,所制备的ITO/Ag/ITO复合薄膜使用价值高,应用前景更加广阔。东北大学在专利N106947879B[34]中提出,通过不同的合金配比及制备方法,生产出的银合金靶材具有良好的耐硫化性和较低的电阻率等,经过加工处理后可直接应用于真空磁控溅射。当掺入1.5%的Cu和0.1%的Y时,薄膜电阻率为2.01×10−8Ω·m,并具有较优的抗硫化性能。中山智隆在专利CN115287494B[35]中提出,通过加入In、V和Sr可有效提升银合金薄膜的抗硫化性能和抗氯化性能。吉晟光电在专利CN109306414A[36]中提出,通过掺杂In、Sn、Pt、Ce元素,可提高银合金靶材的耐腐蚀性能,同时保持高导电率。洛阳四丰电子在专利CN114395749A[37]中公开了一种大尺寸、多元的银合金溅射靶材的制备方法,通过In、Cu、Sn、Mg等元素的添加,制备出易加工、耐腐蚀且可满足G4.5-G6AMOLED产线所需的大尺寸一体宽幅靶材,通过中频感应加热熔炼炉进行两次真空熔炼,合金元素充分扩散,靶材组分均一性更高。江苏迪纳科在专利CN115976478A[38]中公开了一款抗硫化银合金靶材,该银合金靶材由Ag、In和AlNi合金及元素Sc、Mg、Pd等组成,溅射后薄膜的抗硫化性效果优异,同时在薄膜与基材的附着力、耐热性和反射率等多方面均取得优异的效果。沈阳东创贵金属在专利CN109989045A[39]中公开了一种用于真空磁控溅射的铝银合金靶材,通过加入高反射的铝,生成致密、牢固的Al2O3保护膜,该膜具有良好的耐蚀性能,并能满足电子及其他领域的市场需求。此外,该发明铝质量比最高可达75%,极大降低了靶材的成本,为规模化生产和应用提供了良好的方案。芜湖映日在CN113564554A[40]中公开了一种OLED用的银合金靶材及制备方法,通过在银合金中加入质量分数为0.1%—10%的In和微量的Pr、Zr、La、Nb元素,同时通过优选元素配比,抑制了靶材晶粒粗大化及薄膜耐腐蚀性能下降。基于上述国内专利分析可以看出,合金化和制备工艺调控同样是我国研究人员开发银合金靶材的主要方向。合金化方面,在国外重点关注的In、Sn、Sb、Ga、Ge、Pd等元素基础上,我国相关研究人员不断拓展新的添加元素,如Sc、Zr、Nb、Mg、V和Sr,以及不常出现在金属靶材中的镧系元素Pr和La,此外Al和AlNi化合物的加入也在一定程度上降低了靶材成本,为中游靶材厂商降本提供了新的研发思路;制备工艺方面,由于我国银合金靶材制备工艺仍不十分成熟,调控方式主要集中在塑性成形及热处理环节,而银合金靶材取向控制的研究还未有涉及。对上述国内外部分银合金靶材的专利进行分析总结,结果列于表1。

综合以上分析可以看出,鉴于不同掺杂元素的作用及对薄膜性能的影响不同,以及在组分多元化时合金元素间交互作用的研究还不够全面,在未来银合金靶材开发过程中,需针对不同器件薄膜的不同需求,通过进一步优化合金成分设计和制备工艺的调控,进而开发出新型高性能银合金靶材仍是我国靶材研究开发人员的重点研究方向。

3、银合金靶材市场状况

3.1 银合金靶材的应用

Ag作为一种过渡族金属,具有良好的导电、导热性能,是古代已广泛使用的贵金属之一,常用作茶具[41]、水壶[42]和衣饰手镯[43]等装饰品。此外,由于Ag的较高价值也被用作主要流通货币[44-45]。Ag的反光率极高,可见光范围内反射率可达到95%,常用作高端电子产品的导电和反光材料[46-47]。在磁性存储及硬盘制造领域[48],银的高纯度与低电阻特性保证了磁头数据读写的稳定性和准确性,因此常作为硬盘镀层和磁头的制造材料。在芯片制造领域[49],为保证芯片与基板高密度可靠连接,后道封装时凸点下金属层和重布线层均采用银合金薄膜材料。在医疗器械领域[50-52],由于良好的生物相容性和抗菌特性[53-54],常用于制造人工关节和牙齿修复材料,由于较高的导电特性,也常用于医用导线和电极材料。在半导体显示领域,由于Ag较高的光反射特性,一般用作OLED显示面板中阳极电极,主要作用是导电和反射发光层产生的光。由于银不易氧化,但易与S发生反应而生成灰黑色硫化银[55-56],导致反射率急剧降低[57]。因此,开发新型耐硫化银合金靶材已成为靶材研究的热点。图6为银及银合金的应用。

相比于常用的铟锡氧化物(ITO),银的功函数较低约为4.2eV。OLED阳极电极为具有高功函数及高反射率的特性[58-59],一般由ITO薄膜、银/银合金薄膜及ITO薄膜依序重叠所构成的三层结构的复合导电膜组成[60-62],其中Ag薄膜对复合导电膜的导电和透过性能起着决定性的作用。图7为OLED结构示意图。

3.2 银合金靶材的市场规模

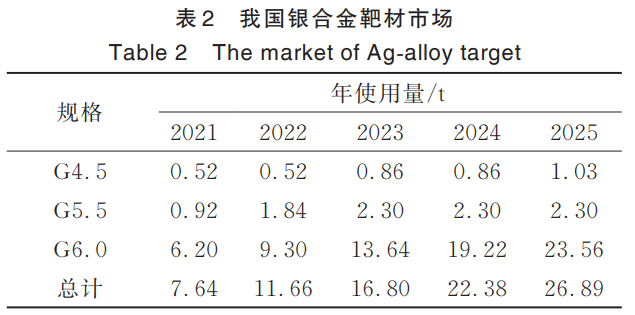

从需求端来看,银合金靶材的用户主要以京东方、华星光电为代表的国产厂商和以三星、LG为代表的韩系厂商。银合金靶材作为OLED显示面板制造中的重要原材料,随着我国显示面板产业的不断迭代升级,近3年其需求量越来越大,且呈现快速增长的趋势。表2为近年来银合金靶材在显示面板各世代线中的使用情况。其中,G6.0世代线对银合金靶材的使用量占据绝大部分且占比有逐年提高的趋势,其使用量从2021年的6.20t预计增加到2025年的23.56t。预测到2025年银合金靶材的市场总体将增加至26.89t,复合增长率将超过37%。

3.3 银合金靶材的市场供应格局

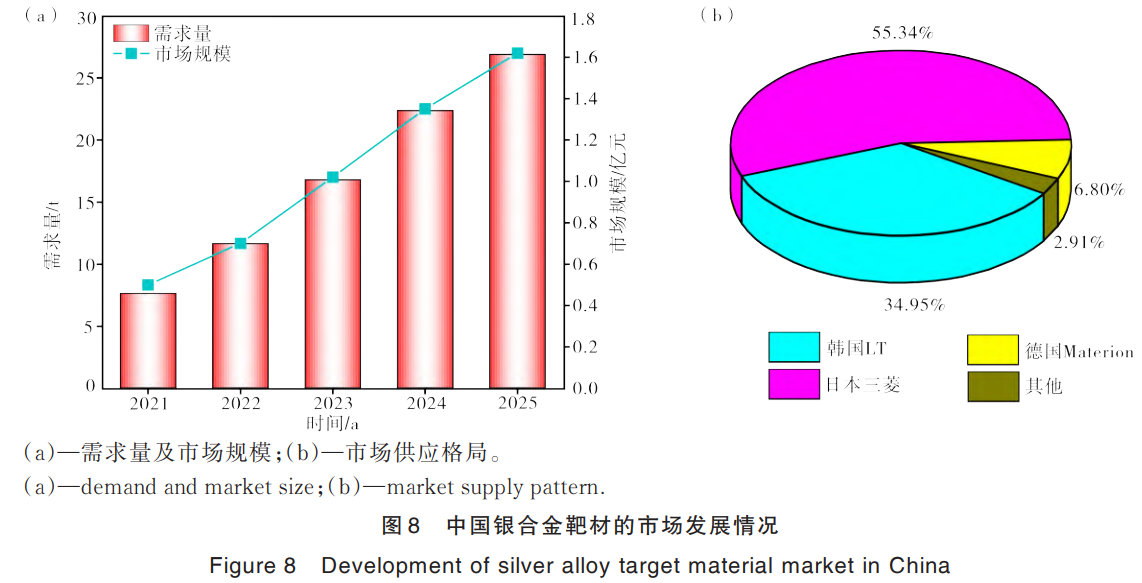

目前,我国银合金靶材的市场仍被海外企业垄断,主要掌握在日本、韩国和德国企业厂商手中,我国尚未实现国产化。图8为我国银合金靶材的市场占有率统计情况。从图8可以看出,随着需求量逐年增加,预计到2025年银合金靶材的市场总产值将超过1.5亿元人民币。从对供应端的分析可看出,国内95%以上的市场份额由日本三菱、韩国LT和德国Materion三家企业所垄断。市场占有量最大为日本三菱,其总体占比超过50%;其次为韩国LT,其占比为34.95%;紧随其后为德国Materion,其占比为6.8%。2022年2月日本三菱宣布逐步退出靶材市场,可以预见未来韩国LT、德国Materion的市场占有率将获得显著上升,届时国内靶材生产厂商也将获得进入银合金靶材的市场机会,从而使我国银合金靶材的生产获得长足发展。

4、银合金靶材的发展趋势

随着我国半导体集成电路领域快速发展,银合金靶材的需求量将持续增加,长期依赖进口的局面必然被打破,国产化银合金靶材也将得到长足发展,未来银合金靶材将朝着以下3方面发展。(1)国产化程度大幅度提高。从半导体集成电路产业发展来看,中国近年获得爆发式增长,相关配套产业必然随着一并发展。从成本端看,2021年至2023年中国上海黄金交易所白银价格较英国伦敦低6.9%—9.9%,再考虑到运输费用,国产化银合金靶材的成本有着必然的优势。(2)靶材性能大幅度提升。银合金靶材通过磁控溅射后在基体上形成薄膜,该薄膜易发生硫化反应,导致大面积的腐蚀,因此提升薄膜的耐腐蚀性能势在必行。现有的靶材厂商通过加入不同的微量元素,来降低薄膜氧化与硫化的速度,这对于靶材的可靠性、稳定性的进一步提升,提供了有利的发展空间。(3)随着高世代显示生产线的大规模投产,银合金靶材将朝着大尺寸化的方向发展。大尺寸化意味着对靶材的成分均匀性要求更高,对铸造和热处理过程中结晶的控制更加困难,同时需要更大的设备成本投入,这都是制约银合金靶材大尺寸化的因素。面对我国半导体集成电路的发展机遇,国内市场必将吸引集聚一大批上下游配套企业。未来银合金靶材的产业将着力补链、强链,推动中国信息技术项目集聚,带动关联投资,有效支持新材料产业集群化、产业化,带动产业链上中下游企业和相关产业快速发展。

5、结语

我国银合金靶材的制备技术起步较晚,产业链的发展较为滞后,产品供给仍以国外进口为主。随着中国面板显示及半导体集成电路厂家长期的投入,我国在银合金靶材方面的研究已开始逐渐起步,且不断创新发展。针对不同应用领域对银合金薄膜性能的需求不同,通过调控不同掺杂元素种类及比例,开发新型组份高性能银合金靶材是一个重要的发展方向。

参考文献:

[1] 何金江,吕保国,贾倩,等 . 集成电路用高纯金属溅射靶 材发展研究[J].中国工程科学,2023(1):79-87.

[2] 侯洁娜,陈颖, 赵聪鹏,等 .溅射靶材在集成电路领域的 应 用 及 市 场 情 况[J]. 中 国 集 成 电 路 ,2023,32(7):23-28.

[3] 迟伟光,张凤戈,王铁军,等 . 溅射靶材的应用及发展前 景[J].新材料产业,2010,11:6-11.

[4] 房孟钊 .分银渣中有价金属综合回收试验探讨[J].有色 冶金设计与研究, 2023, 44(2):31-36.

[5] 胡丕兴 .高电流密度下银电解的研究及工业试验[J].江 西理工大学学报, 2008, 29(3):3.

[6] PURNENDU K M, ROBI P S. Influence of micro alloying with silver on microstructure and mechanical properties of Al-Cu alloy [J]. Materials Science and Engineering: A, 2018,722:99-111.

[7] 阳岸恒,朱勇,邓志明,等 . EBSD 研究高纯金溅射靶材 的微观组织与织构[J].贵金属,2014,35(3):45-48.

[8] TAN X C, LIU S, XIE Y J, et al. Study on the effect of film formation process and deposition rate on the orientation of the CsI∶Tl thin film[ J].Journal of Crystal Growth, 2017, 476:64-68,

[9] 晏子敬,吕忆农,刘云飞,等 . 晶粒尺寸和膜厚对磁控溅 射法制备 Bi1.5Mg1.0Nb1.5O7薄膜介电性能的影响[J]. 硅 酸盐学报,2016,44(9):1287-1292.

[10] 王帅康,唐宾,鲍明东,等 . 磁控溅射铜靶晶粒度对溅 射性能与沉积性能的影响[J]. 金属热处理,2022,47(11):261-265.

[11] 刘文杰,钟小华,李帅,等 . 大尺寸 ITO 靶材的制备及 其 密 度 影 响 因 素 的 研 究[J]. 材 料 研 究 与 应 用 ,2022(3):389-392.

[12] 许彦亭,郭俊梅,王传军,等 . 贵金属溅射靶材的研究 进展[J].机械工程材料,2021,45(8):8-14.

[13] 付钰斌,宁洪龙,邹文昕,等 . 氧化物靶材的制备及研 究进展[J].材料研究与应用,2022(3):362-368.

[14] ADRIEN C, WILLIGIS T C, POERRE Y T, et al. Impact of the morphology and composition on the dealloying process of co-sputtered silver-aluminum alloy thin films [J]. Physica Status Solidi (B)—Basic Solid State Physics, 2016,253(11):2167-2174.

[15] MEI F S , YUAN T C , LI R D. Microstructure evolution and grain orientation in ITO targets and their effects on the film characteristics [J]. Journal of Materials Science: Materials in Electronics, 2021,32:22730.

[16] LIU C Q, WEN B, ZHAI X N, Cu2ZnSnS4 films with different preferred orientations prepared by pulsed DC magnetron sputtering from a quaternary ceramic target[J].Materials Letters, 2018,213:241-244.

[17] SIGNORE M A, TAURINO A, CATALANO M, et al. Growth assessment of (002)-oriented AlN thin films on Ti bottom electrode deposited on silicon and kapton substrates[J]. Materials & Design,2017,119:151-158.

[18] TSAI D C, CHANG Z C, KUO P S, et al. Si-targetpower dependence on the microstructure, mechanical behavior, and electro-optical characteristics of magnetron sputtered Six(TiZrHf)1−xN coatings[J]. Journal of Materials Research and Technology, 2023, 22:35-53.

[19] FENG Y, THOMAS B G, SENGUPTA J, et al. Multi-scale and multi-physics simulation of central segregation in an equiaxed dendritic mushy zone during continuous casting of steel [J]. Materialia, 2024(3):102003.

[20] YANG M B, PAN F S. Analysis about forming mechanism of equiaxed crystal zone for 1Cr18Ni9Ti stainless steel twin-roll thin strip [J]. Journal of Materials Processing Technology,2009, 209: 2203-2211.

[21] 张德胜,张勤,杨洪英 . Au、Ge 对银基合金靶材坯料耐 硫化性能的协同作用[J].稀有金属材料与工程,2019,48(3):987~993.

[22] WISLEI R O, AUSDINIR D B, LEANDRO C P, et al. Mechanical performance and microstructure array of as-cast lead-silver and lead-bismuth alloys [J]. Journal of Power Sources, 2014, 271:124-133.

[23] LU S J, LI J, CHEN D L, el al. A novel process for silver enrichment from Kaldo smelting slag of copper anode slime by reduction smelting and vacuum metallurgy [J]. Journal of Cleaner Production, 2020,261:121214.

[24] 窦程亮,柳旭,黄晓猛,等 . 不同加工成形方法对银靶 微 观 组 织 性 能 的 影 响[J]. 精 密 成 形 工 程 , 2022(10):14.

[25] 小见山昌三,船木真一,小池慎也,等 . 导电性膜形成 用 银 合 金 溅 射 靶 及 其 制 造 方 法 :CN103298970B[P].2015-04-15.

[26] 小见山昌三,船木真一,小池慎也,等 . 导电性膜形成 用银合金溅射靶及其制造方法—导電膜形成用銀合 金 濺 鍍 靶 及 其 製 造 方 法 :CN103958727B[P]. 2016-03-16.

[27] 野中庄平,小见山冒三 . 导电性膜形成用银合金溅射 靶及其制造方法:CN103298970B[ P].2015-06-17.

[28] 小见山昌三,船木真一,小池慎也,等 . 导电性膜形成 用 银 合 金 溅 射 靶 及 其 制 造 方 法 :CN104995329B[P].2017-09-29.

[29] 渡边笃 . 银合金、其溅射靶材及其薄膜:CN100443609 C[ P]. 2008-12-17.

[30] 王瑞郁,林守贤 . 银-金合金靶材、其制造方法及应用:CN101805835A[ P]. 2010-08-18.

[31] 马丁·施洛特,扎比内·施奈德-贝茨,乌韦·科涅兹卡, 等 . 平面或管状溅射靶材及其制备方法:CN10336150 6B[ P].2016-03-16.

[32] 张科,陈钦,忠邱树将,等 . 一种银铜合金靶材及其制 备方法:CN110318024B[ P] .2021-04-06.

[33] 何午琳,郭蔚 . 一种银合金靶材及其制备方法和应用:CN115466926B[ P].2023-08-08.

[34] 张勤,杨洪英,张德胜,等 . 用于真空磁控溅射银基合 金 靶 材 坯 料 及 其 制 备 方 法 和 应 用 :CN106947879B[P].2019-02-19.

[35] 葛春桥,廖锋尧,柳春锡,等 . 一种银合金靶材及其制 备方法和应用:CN115287494A[ P].2022-11-04.

[36] 许冰文,陈支用,国星,等 . 银合金靶材、薄膜及其制备 方法:CN109306414A[ P].2019-02-15.

[37] 宁来元,郭雅俊,张学凤,等 . 一种大尺寸多元 Ag 基合 金 建 设 靶 材 的 制 备 方 法 :CN114395749A[ P].2022-04-26.

[38] 孔伟华,张开勇 . 一种抗硫化银合金靶材及其制备方 法:CN115976478A[ P]. 2023-04-18.

[39] 赵宏达,刘革,常占河,等 . 一种用于真空磁控溅射的 铝 银 合 金 靶 材 及 其 制 备 方 法 :CN109989045A[P]. 2019-07-09.

[40] 曾墩风,王志强,石煜 . 一种 OLED 用 Ag 合金靶材及 制备方法:CN113564554A[ P].2021-08-09.

[41] 牟 健 惟 . 海 派 银 楼 与 银 器[J]. 上 海 工 艺 美 术 ,2022(4):16-18.

[42] 马静淳 . 云南鹤庆银器纹样的融合转变[D]. 北京:中 央民族大学,2024.

[43] 施佳男 . 丽水汉族与畲族传统银饰品比较探析[J]. 美 与时代(上),2021(11):10-13.

[44] 昌秀芳 . 济南长清发现银元宝窖藏[J]. 文物鉴定与鉴 赏,2023(12):10-13.

[45] 张煦 . 从《国币条例》看“袁大头”的流通[J]. 中国档 案,2023(5):82-83.

[46] 彭寿,洪伟,秦旭升,等 . 我国信息显示关键材料发展 战略研究[J].中国工程科学,2022,24(4):85-93.

[47] 江洪,王春晓 . 国内外 OLED 显示材料技术进展[J].新材料产业,2019(9):48-52.

[48] 王付胜,王汉森,何鹏,等 . 磁控溅射和电镀方法制备 纯银镀层耐蚀性能分析[J]. 材料导报,2022,36(6):146-151.

[49] 叶志国,何庆庆,稂耘,等 . 电流密度对电沉积银石墨 复合镀层耐蚀和耐磨性能的影响[J].功能材料,2016,47(8):8227-8231.

[50] CHEN Y H, LIN E J, LIAO C H, et al. Mechanism of Ag sulfurization resistance improvement by alloying solutes in Ag-based alloy film [J]. Journal of Applied Physics, 2018, 123:245305.

[51] 王海成 . 计算机数据存储中神秘的纳米磁性薄膜材料 [J].金属世界,2011(5):29-31.

[52] 周敏波,赵星飞,陈明强,等 . 电子封装跨尺度凸点结 构 Sn3.0Ag0.5Cu/Cu 微互连焊点界面 IMC 生长与演 化及力学行为的尺寸效应[J].机械工程学报,2022,58(2):259-268.

[53] 游立,常培亮,冯能,等 . 磁控溅射法制备医用钛表面 含 银 抗 菌 涂 层 的 研 究 进 展[J]. 船 电 技 术 ,2022,42(10):105-109.

[54] ZHAO J Q, ZHENG Y K, WANG Y H, et al. Versatile roles of silver in Ag-based nanoalloys for antibacterial applications [J]. Coordination Chemistry Reviews, 2021,449:214218.

[55] QI Y R, DAI X H, WEI L X, et al. Nano-AgCu alloy on wood surface for mold resistance [J]. Nanomaterials,2022, 12, 1192.

[56] 李伟,张卓,张镨丹,等 . Ag 对 Ag-ZnO 纳米抗菌涂层 微观结构和性能的影响[J]. 有色金属材料与工程,2023,44(6): 1-9.

[57] 陈 品 鸿 ,许 良 记 ,李 定 帆 ,等 . 溶 胶 - 凝 胶 法 制 备Ag/TiO2纳米薄膜及其陶瓷表面抗菌性能研究[J]. 材 料研究与应用,2023,17(1):142-148.

[58] WANG X Q, ZHAO H D, YANG B, et al. Influence of the sputtering temperature on reflectivity and electrical properties of ITO/AgIn/ITO composite films for high-reflectivity anodes [J]. Materials, 2023(7): 2849.

[59] SIBIN K P, SELVAKUMAR N, KUMAR A, et al. Design and development of ITO/Ag/ITO spectral beam splitter coating for photovoltaic thermoelectric hybrid systems[ J]. Solar Energy, 2017, 141:118-126.

[60] LU H Y, WANG R,BAO FX, et al. Preparation and investigation of ITO/metal/ITO electrodes for electrochromic application [J]. Optical Materials, 2022,133:112848.

[61] CHANHYUK C, JUNGHYUN L, SHUVARAJ G, et al. Light-wavelength-selective transparent ITO/Ag/ ITO/Ag/ITO structure for functional energy applications[ J].Solar RRL, 2023(10):2300936.

[62] SEUNG J O, SANGMIN L, KYUNG C C, et al. Elucidating the effect of Ag interlayer formation on the intrinsic mechanical properties of free-standing ITO/ Ag/ITO thin films[ J]. Journal of Materials Chemistry C, 2023(11):7262-7271.

相关链接