引言

物理气相沉积技术(PhysicalVaporDeposition,PVD),具有相对较低的工艺温度,沉积过程便于控制,制备出的涂层性能优异(均匀性高、残余应力小)和易于工业化应用等优点,在耐腐蚀涂层、超硬涂层、光学涂层、耐摩擦涂层以及复合多层涂层的制备等领域都得到广泛的应用[1-6],因此越来越受到研究者的关注[7]。PVD技术主要包括蒸镀技术、阴极电弧离子镀技术和磁控溅射技术。其中阴极电弧离子镀技术具有沉积速率高以及靶材粒子离化率高的优势,但在加工过程中不可避免地会产生金属液滴,影响了涂层的致密程度[8]。蒸镀技术的优势在于加工成本低,制备出的涂层纯度较高,但其缺点在于加工过程中粒子能量较低,制备出的涂层与基体结合较差。相比于以上两种技术,磁控溅射技术由于其加工过程中粒子能量易于调控,制备出的涂层致密、均匀性高在现代装备制造业中获得了广泛的应用。

近些年来磁控溅射技术发展迅猛,产生了诸如直流磁控溅射(DCMS)、高功率脉冲磁控溅射技术(HiPIMS)等新技术,但涂层沉积速率较低[9-11]制约了磁控溅射规模化应用。例如,采用DCMS技术沉积金属涂层的速率约为10nm/s[12],对于复合成分涂层,尤其是氧化物涂层,其沉积速率甚至更低[13-15]。由于磁控溅射过程中靶材表面的溅射是产生涂层粒子的主要机制,且溅射强度与放电功率成正比,放电功率受到电源、磁场强度和冷却系统等设备本身的限制,仅依靠提高放电功率来提升涂层沉积速率,其效果非常有限。

最近的研究表明,当靶材表面[16–22]上发生溅射作用时,还出现了蒸发或升华,涂层的沉积速率可能会显著增加1~2个数量级。与溅射作用不同,只有在靶材表面温度极高的情况下,才会出现靶材原子的蒸发或升华。靶材蒸发速率随着温度的升高而几乎呈指数增长,从这个角度看,如果能够溅射液态靶材,磁控溅射的涂层沉积速率将获得极大提高。液态靶材磁控溅射技术由Danilin等[23]最早提出,该技术一经报道,就受到国内外学者和工业界的广泛关注。

由于先进装备制造业、航空航天、半导体行业对高性能涂层的迫切需求,液态靶材磁控溅射技术具有提高涂层沉积速率以及提升能量利用效率的突出优势,使其有望成为涂层制备主流技术。国内外学者对液态靶材磁控溅射技术仍处于探索研究阶段,因此本文总结国内外近年来对该技术的研究成果,并对该项技术未来的发展趋势进行讨论与展望。

1、液态靶材磁控溅射技术特点及优势

1.1 液态靶材磁控溅射技术原理

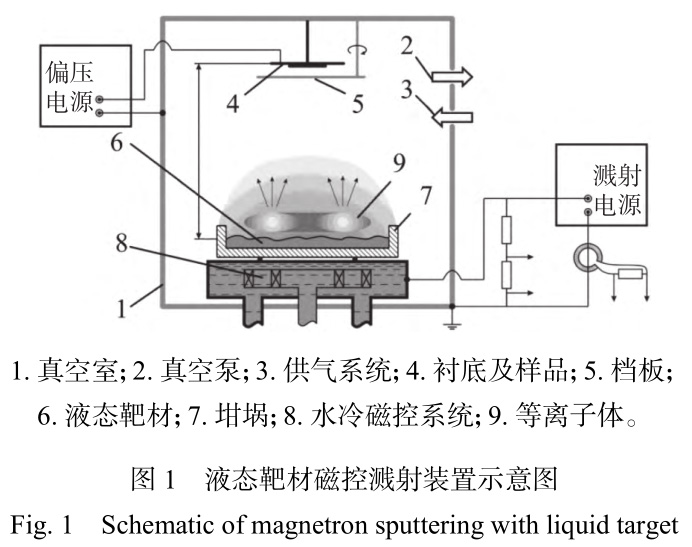

液态靶材磁控溅射放电装置主要由真空系统、供气系统、磁控系统、冷却系统、电源及其调制系统组成,与传统磁控溅射放电装置相类似,如图1所示[24]。但在液态靶材磁控溅射系统中,靶材需要被放置在坩埚中,同时调整坩埚与冷却系统的间距,使靶材在涂层制备过程中始终保持熔化状态。在放电开始时,靶材一般是未熔化的,通过调整放电功率,靶材在等离子体轰击作用下逐渐被加热至熔化状态。在靶材熔化后,通过调整放电参数来进行所需涂层的沉积。

1.2 液态靶材磁控溅射放电伏安特性

研究液态靶材放电(MLT)的伏安特性曲线,对于深入理解放电机制、进一步探索粒子的传输机制,对后期在涂层制备过程中具体工艺参数的选择具有重要的指导意义。关于液态靶材放电特性,目前学界普遍认为是由于高温下剧烈的热电子发射导致液态靶材的放电电流显著增高,放电电压相比于固态靶材有明显的降低。

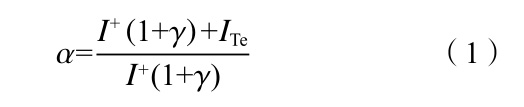

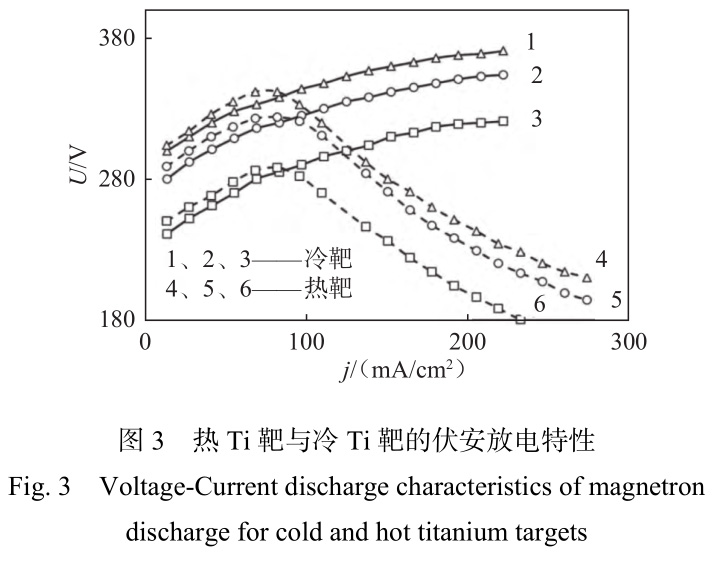

Shapovalov等[25]研究了在纯氩气氛中Ti靶在高温条件下直流磁控溅射过程的放电特性变化趋势,如图2(a)所示,随着放电电流升高,放电电压呈现出先增大后减小的趋势,并且在电流为3A时,放电电压出现最大值。呈现这种变化趋势的主要原因是在第一个阶段放电电流主要由离子电流(I+)及二次电子电流(γI+)组成,因此放电电压随放电电流增高而增大。当电流增大至3A后,由于此前热量的积累,靶材表面温度显著升高,因此热电子发射十分剧烈并主导了放电过程,热电子电流(ITe)不断增大,放电电压因此降低。图2(b)给出了放电总电流与离子-二次电子电流之间的变化关系,其中α如式(1)所示:

式中:α为放电总电流与离子-二次电子电流的比值。

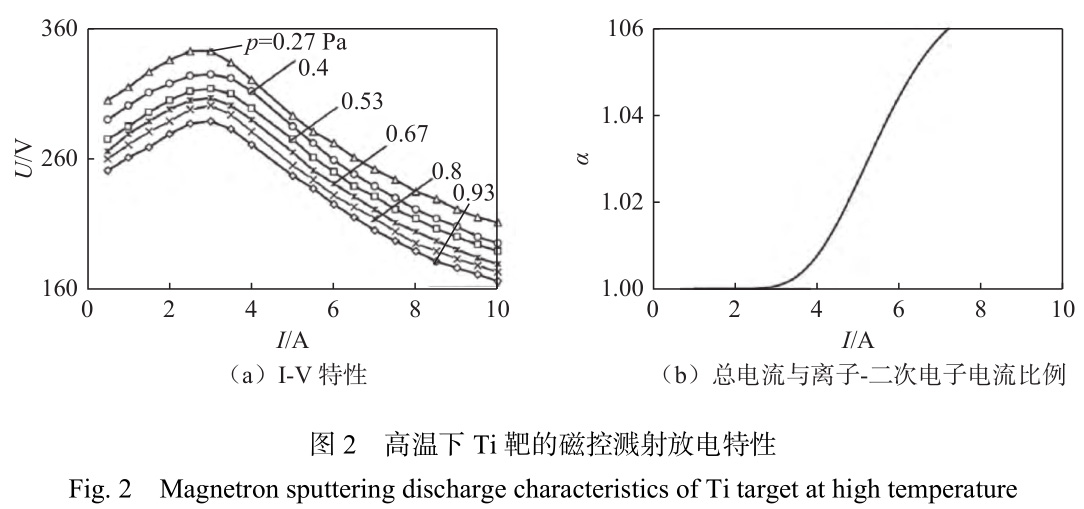

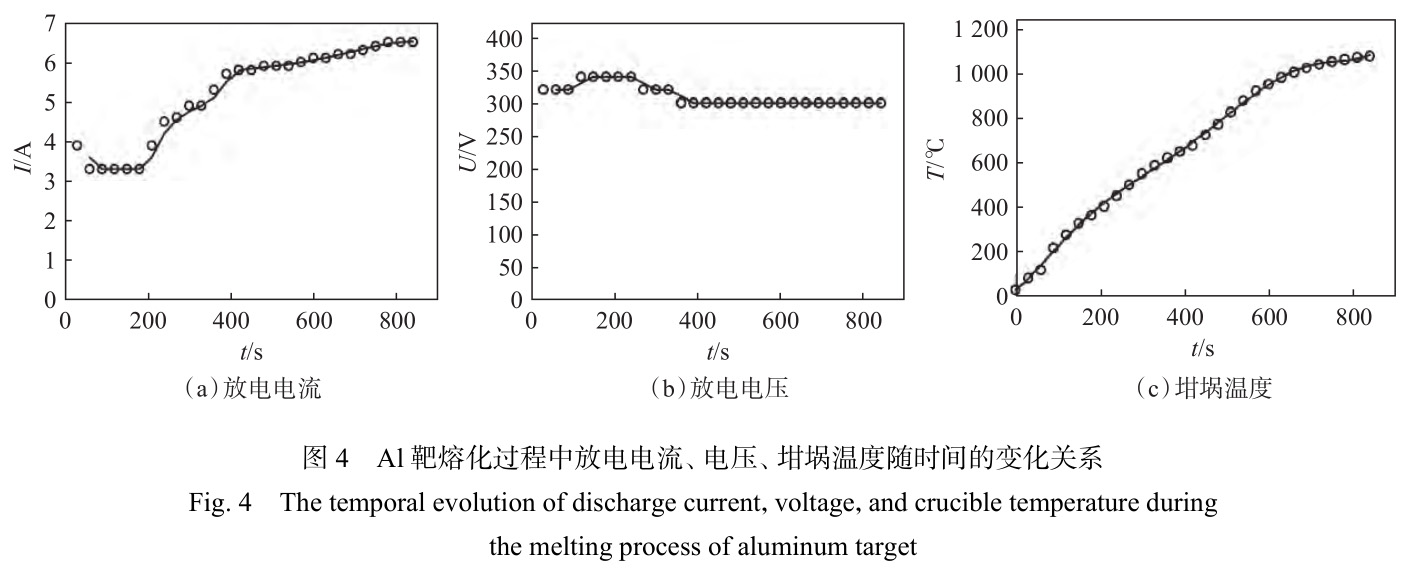

可见当放电电流大于3A后,靶表面温度升高而引发的热电子发射十分显著。Shapovalov等[26]还研究了热Ti靶与冷Ti靶在纯氩气氛中放电伏安特性的异同,如图3所示。在电流密度j小于75mA/cm2时,二者没有明显差异,但当电流密度大于75mA/cm2时,热Ti靶的放电电压显著降低,但冷Ti靶的放电电压仍然随电流密度的升高而增大。这说明在强制冷却条件下的Ti靶热电子电流发射效应不明显,只有靶表面处于高温状态下才会有剧烈的热电子发射。Zhukov等[27]对在纯氩气氛中Al靶从固态到液态的直流磁控溅射放电过程进行了研究,检测了放电电流、电压及坩埚温度随时间的变化趋势,如图4所示,放电过程中直流电源设置为恒功率模式运行。研究结果表明,随靶材温度上升,放电电流逐渐增大,放电电压先增高后降低并在靶材完全熔化后保持稳定。值得注意的是,在靶材完全熔化后,放电电流相比于固态时增大了一倍,这主要是液态靶材蒸发出的金属原子进一步电离以及热电子发射的增加所造成的。

1.3 液态靶材磁控溅射放电等离子体特性

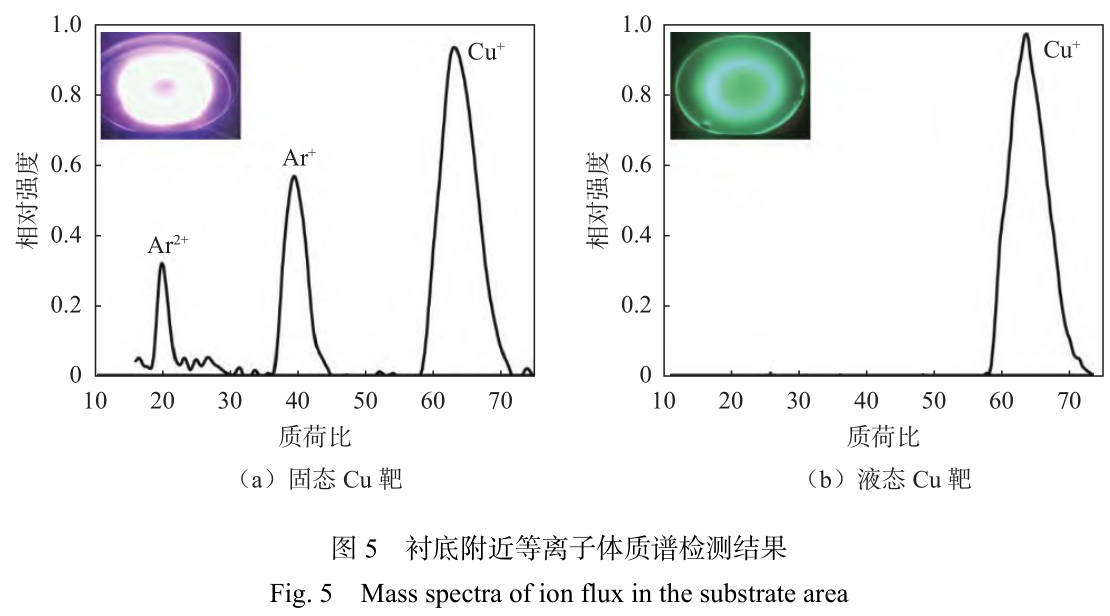

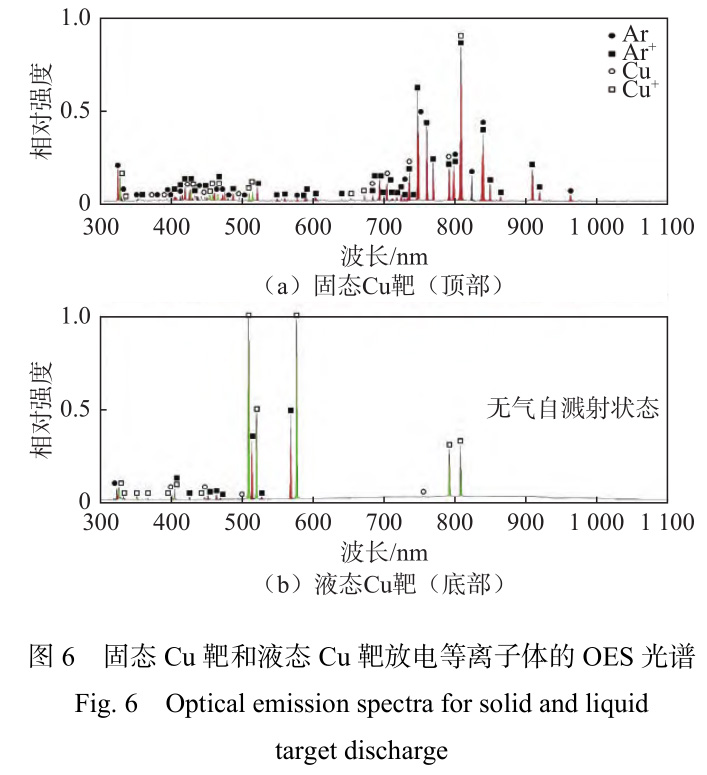

涂层沉积速率主要取决于放电等离子体中靶材粒子的密度,因此研究MLT放电过程中的等离子体特性可以为调控涂层的沉积速率及质量提供理论指导,并有助于深入理解液态靶材的放电机理。Kolodko等[28]利用质谱仪探究了液态Cu靶在直流磁控溅射放电过程中衬底附近的离子通量,检测结果如图5所示。结果表明,液态Cu靶在放电过程中,即使没有工作气体的参与,也能处于一种独特的“无气自溅射”状态,在等离子体质谱分析中,未检测到Ar粒子的存在,而固态Cu靶的放电过程则必须依赖于工作气体粒子(Ar+和Ar2+)的参与。另外,液态Cu靶在“无气自溅射”放电模式中所展现出的独特性质,可能会显著提高所沉积Cu涂层的纯度。因为在传统的固态靶磁控溅射体系中气体离子和原子会从等离子体中进入到正在沉积的涂层中,影响沉积涂层的纯度。Kaziev等[29]对放电等离子体的发射光谱(OES)研究结果同样证实了这点,如图6所示,当液态Cu靶处于无气自溅射放电状态时,放电等离子体中主要为Cu原子和Cu+离子,工作气体含量较少。

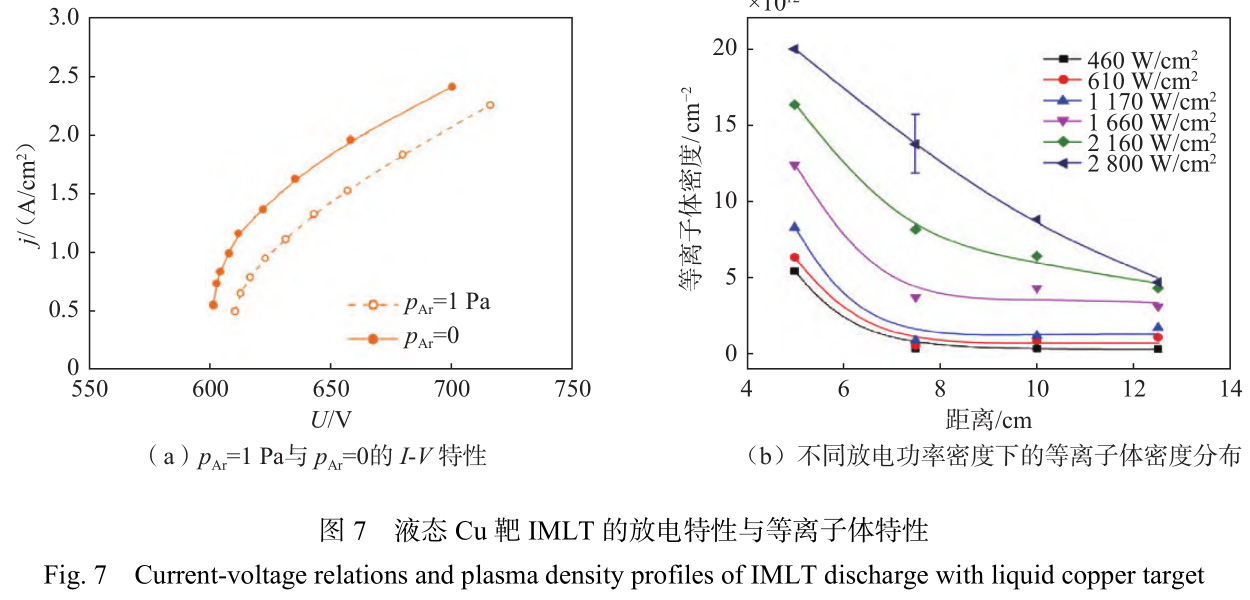

Tumarkin等[30]的研究证实了在无工作气体的情况下,液态Cu靶可以仅依靠电离自身蒸发出的原子维持等离子体放电。相比于存在工作气体的情况下(pAr=1.0Pa),在放电电流密度相同时,液态Cu靶无气自溅射模式(pAr=0Pa)的放电电压降低了约10%,如图7(a)所示,这主要是由于金属原子比气体原子的电离电位更低。Tumarkin等[30]还研究了液态Cu靶在脉冲放电条件下(IMLT)等离子体密度和电离度,如图7(b)所示,等离子体密度和电离度随放电功率密度增大而逐步增加,电离度在距Cu靶表面5cm处约为60%,呈现出HiPIMS的典型特征。同时还发现,由于液态Cu靶蒸发出的大量金属原子,使得等离子体强电离区域膨胀,因此增加放电功率会使等离子体密度随距离增加而变化的梯度减小,在P=2800W/cm2时,等离子体密度与靶表面间距呈线性关系。

1.4 液态靶材磁控溅射优势

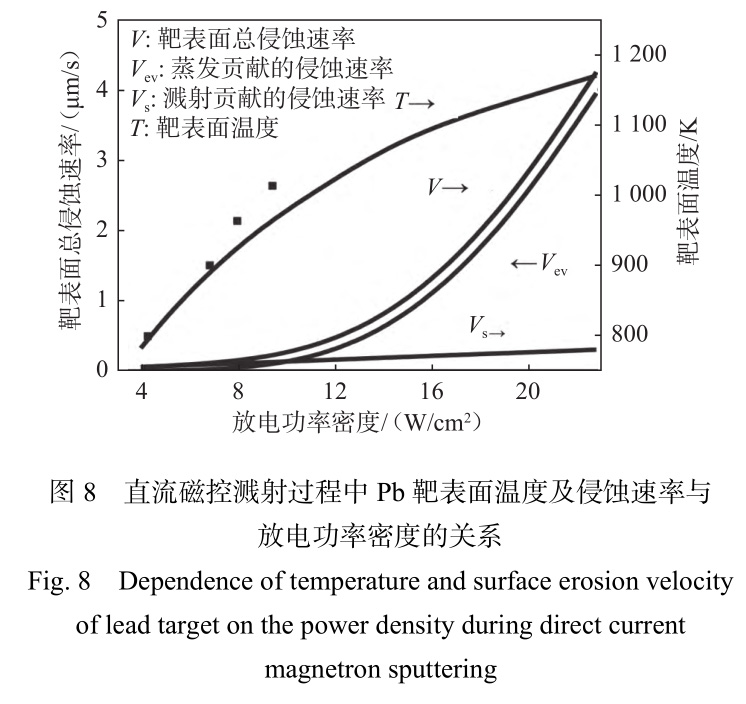

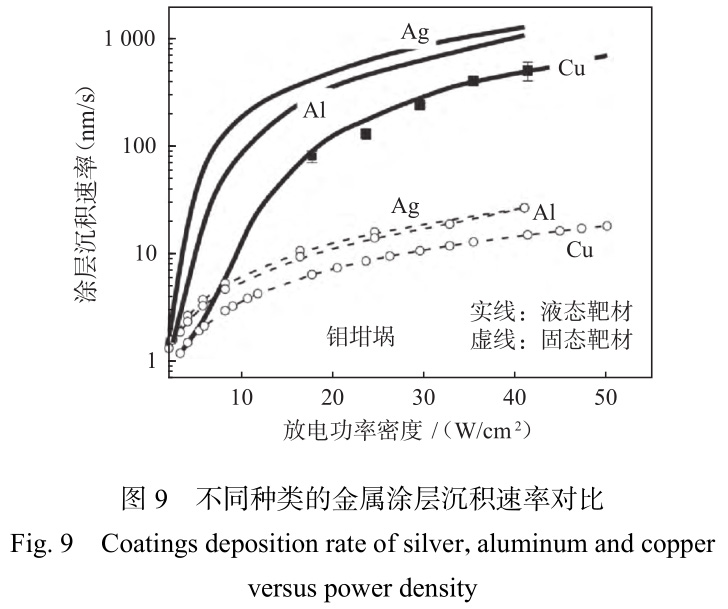

近年来,对MLT技术的研究表明,其最大的优势在于能量利用效率高。在沉积纯金属涂层时,相比于固态靶材,由于蒸发和溅射的共同作用,液态靶材的沉积速率可提高10~100倍。Bleykher等[31]研究了Pb靶的放电功率密度与靶表面侵蚀速率的变化趋势,如图8所示,当放电功率密度较低时,靶表面温度较低,溅射是影响靶表面侵蚀速率的主要因素,当靶表面温度达到熔点的1.65倍后,蒸发导致靶表面侵蚀速率呈指数增加,取代溅射成为影响靶表面侵蚀速率的主要因素。在蒸发占主导地位的情况下,沉积过程粒子流密度由1016atoms/(cm2·s)提升至1018atoms/(cm2·s),涂层沉积速率显著提高到102~103nm/s,如图9所示。Bleykher等还计算了Cr靶和Ti靶沉积速率随放电功率密度的变化趋势,研究结果表明,在较高的放电功率密度下,热靶表面蒸发作用十分明显,与完全冷却的靶材相比,放置于隔热钼坩埚中的Cr靶和Ti靶的沉积速率分别能够提高20倍和5倍。

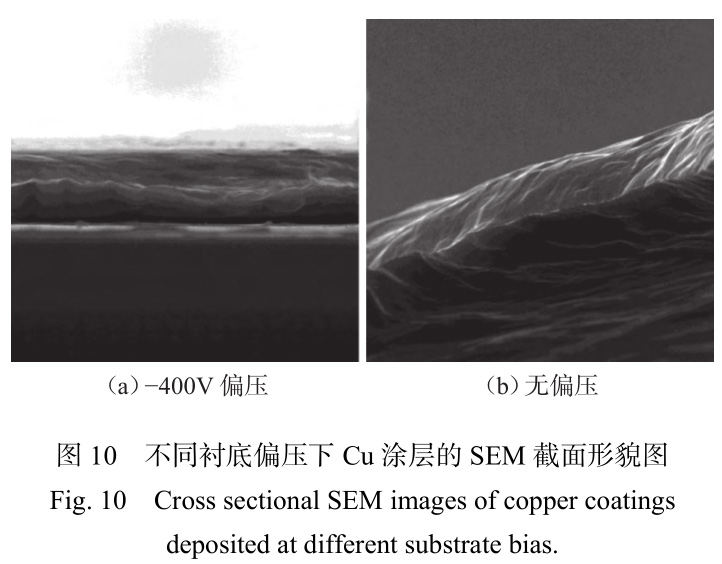

除了具有较高的沉积速率外,液态靶材磁控溅射过程中的等离子体密度与离化率也非常高。较高的离化率便于在溅射过程中调控涂层结构,例如通过向衬底施加偏压来提高金属离子向基底方向运动的通量与能量,制备出力学性能较好的涂层。Tumarkin等[24]在使用液态Cu靶直流磁控溅射技术制备纯Cu涂层时,分别向衬底施加了−50V、−100V、−300V、−400V的偏压,沉积了具有不同结合强度的涂层,沉积涂层的截面形貌如图10所示。研究发现,通过提高衬底负偏压,可以将涂层与衬底的结合力大幅提高(衬底偏压为−400V时,涂层受力达25N时仍未观察到明显剥落痕迹)。

2、液态靶材磁控溅射技术在涂层制备中的应用

在传统的固态靶材磁控溅射过程中,大都需要向真空室内通入工作气体,并电离工作气体中的原子用以维持等离子体放电。真空室中工作气体的压力的范围一般为0.1~1Pa[32],溅射出的靶材原子与真空室内的工作气体原子发生碰撞,降低了靶材原子沉积到基底上的能量,并导致涂层沉积速率的降低。根据前文所述,液态靶材在溅射过程中伴随着靶材原子的大量蒸发,可以实现无气自溅射模式。许多研究者认为,这种模式将为金属涂层的制备带来许多优势[33-37]。目前利用液态靶材无气自溅射模式来沉积涂层的研究主要集中在Cu、Cr等材料上。

2.1 Cu涂层

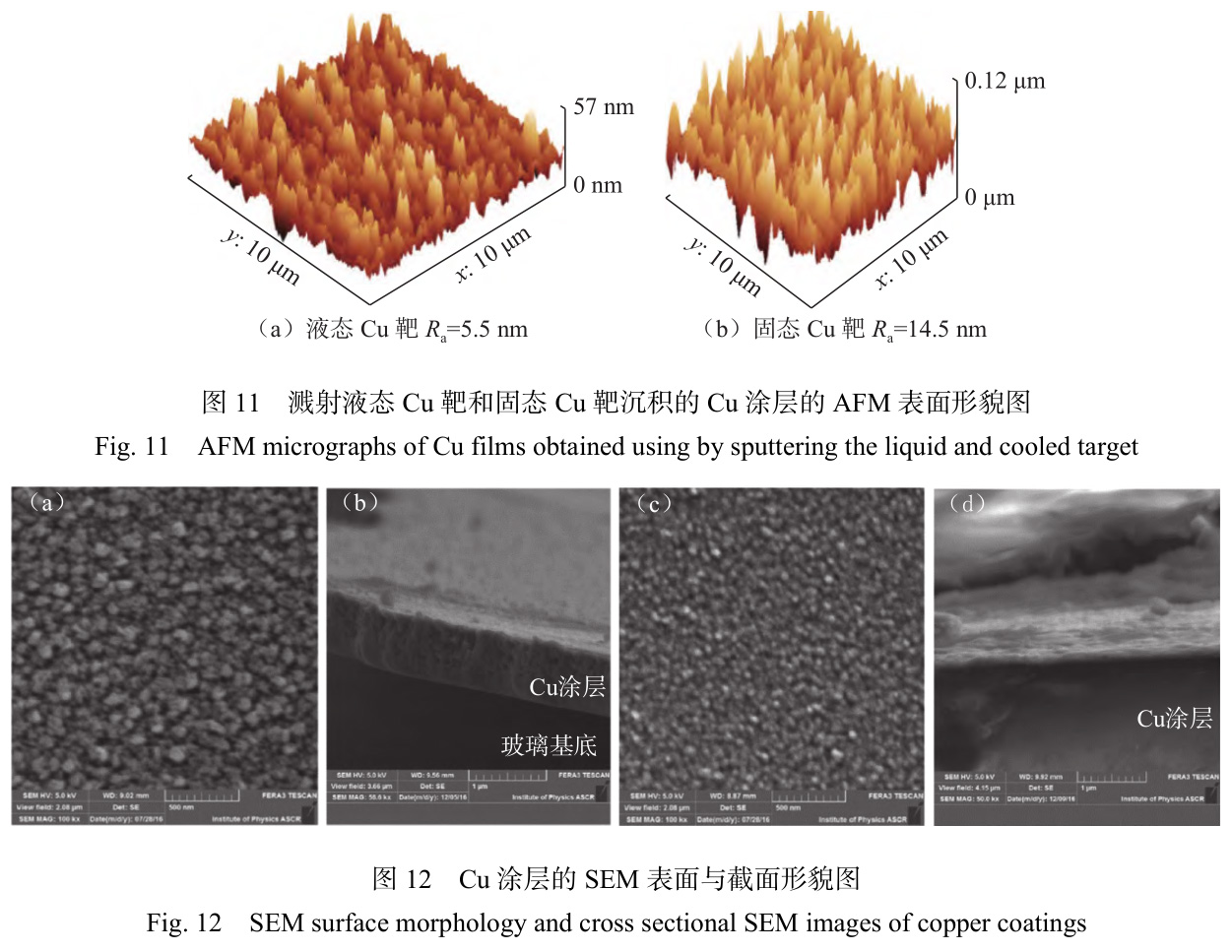

Bleykher等[38]采用液态Cu靶磁控溅射制备Cu涂层,制备出的Cu涂层相比于溅射固态Cu靶,结构没有明显差异,但沉积速率高达140nm/s(溅射固态Cu靶沉积速率仅为4nm/s),且表面更光滑,平均粗糙度更低,AFM结果如图11所示,由于蒸发而显著增加的靶材粒子密度对涂层表面形态产生了影响。Bleykher等[39]还研究了不同坩埚材质对Cu涂层沉积的影响,SEM下Cu涂层的形貌如图12所示。图12中,液态Cu靶置于石墨坩埚中沉积得到的涂层(a)表面形貌与(b)截面形貌;液态Cu靶置于钼坩埚中沉积得到的涂层(c)表面形貌与(d)截面形貌;相比于石墨坩埚,使用钼坩埚沉积得到的Cu涂层表面颗粒更加细小均匀,涂层也较为致密,而使用石墨坩埚沉积的Cu涂层表面颗粒较为粗大,孔隙和缺陷较多,具有明显的柱状结构。作者认为钼坩埚在溅射过程中具有更高通量的热辐射,使得基体温度升高,表面原子流动性增强,形成的涂层更为致密。

2.2 Cr涂层

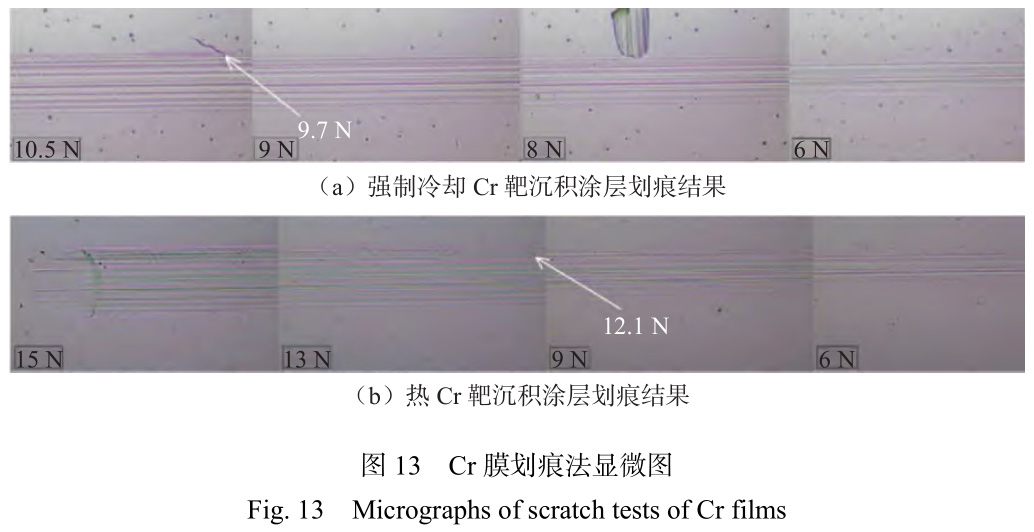

Sidelev等[40]通过采用强制冷却的固态Cr靶和热Cr靶的磁控溅射技术制备了Cr涂层。研究结果表明,在放电功率密度相同的条件下,热靶的沉积速率比固态靶高出1.5~2倍,并且涂层的结合力明显优于固态靶沉积的涂层,划痕实验结果如图13所示。

然而,热靶沉积的涂层硬度相对较低,约比固态靶沉积的涂层低9%(固态靶12GPa降低为热靶的11GPa)。作者认为主要是由于热靶在沉积过程中蒸发的大量Cr原子在基体上产生了热流,导致了硬度的降低并改善了结合力。

3、结语与展望

本文综述了近年来液态靶材磁控溅射技术(MLT)的研究进展,重点探讨了MLT放电过程中的放电特性及等离子体特性,通过对比MLT与传统固态靶材磁控溅射过程的技术特点,认为MLT技术将磁控溅射和蒸镀两种技术的优点进行了融合,从而实现了极高的能量利用效率,并大幅提高了磁控溅射涂层制备过程中的沉积速率,以极高的速率沉积了如Cu、Cr等材质的纯金属涂层。

但与传统固态靶磁控溅射相比,液态靶材放电等离子体中由蒸发而产生的原子数量较多,其动能相对较低,因此存在着离化率损失与涂层力学性能下降的问题,这也是制约MLT技术发展的重要因素。另外,在溅射过程中液态靶材表面温度较高,也会向衬底辐射大量热量导致衬底升温,因此无法使用MLT技术在对温度敏感的不耐温衬底上沉积涂层。由于MLT技术的发展才刚刚起步,现有研究的主要侧重点在于研究液态靶材放电特性与提高涂层沉积速率,对上述两个问题研究较少。因此如何在保证高沉积速率的同时进一步提高放电等离子体中粒子离化率,如何有效利用高温下靶材表面发射的热电子,以及如何进一步提高涂层的力学性能,具有重大的研究价值和深远的研究前景。

参考文献:

[1] LI C L,WANG L G,SHANG L L,et al. Mechanical and high-temperature tribological properties of CrAlN/TiSiN multilayer coating deposited by PVD[J]. Ceramics Interna-tional,2021,47(20):29285−29294.

[2] PARK G D,YANG J H,LEE K H,et al. Ultra-high corro-sion resistance of Al-Mg-Si film on steel sheet formed by PVD Mg coating and heat treatment[J]. Corrosion Science,2021,192:109829.

[3] KONG D J,FU Y Z,WU Y Z,et al. Interfacial characteris-tics and tribological properties of TiN coatings prepared by PVD method[J]. Journal of Vacuum Science and technology,2012,32:1078−1083.

[4] ENGELHART W,DREHER W,EIBL O,et al. Deposition of [4]alumina thin film by dual magnetron sputtering:Is it γ-Al 2 O 3 ?[J]. Acta Materialia,2011,59(20):7757−7767.

[5]REDDY I N,REDDY V R,SRIDHARA N,et al. Optical and microstructural characterisations of pulsed rf magnetron sput-tered alumina thin film[J]. Journal of Materials Science & Technology,2013,29(10):929−936.

[6] REDDY I N,REDDY V R,SRIDHARA N,et al. Pulsed rf magnetron sputtered alumina thin films[J]. Ceramics Interna-tional,2014,40(7):9571−9582.

[7] OLSSON M K,MACAK K,GRAF W. Reactive d.c. magne-tron sputter deposited Al 2 O 3 films:large-area coatings for in-dustrial applications[J]. Surface and Coatings Technology,1999,122(2/3):202−207.

[8] LING G W,SHEN H Y,ZHOU F T. Cathode arc deposition technology and its development[J]. Vacuum,1996,1:1−12.

[9] MUSIL J. Recent advances in magnetron sputtering technology [J]. Surface and Coatings Technology,1998,100/101:280−286.

[10] BRAUER G,SZYSZKA B,VERGOHL M,et al. Magne-tron sputtering-milestones of 30 years[J]. Vacuum, 2010,84(12):1354−1359.

[11] ANDERS A. Deposition rates of high power impulse mag-netron sputtering: Physics and economics[J]. Journal of Vacuum Science & Technology A,2010,28(4):783-790.

[12] JIN Y Z,WU W,LI L. Effect of sputtering power on sur-face topography of dc magnetron sputtered Ti thin films ob-served by AFM[J]. Applied Surface Science,2009,255(8):4673−4679.

[13] EDLOU S M,SMAJKIEWICZ A,AL-JUMAILY G A. Op-tical properties and environmental stability of oxide coatings deposited by reactive sputtering[J]. Applied Optics,1993,32(28):5601−5605.

[14] ZHUKOV V V,KRIVOBOKOV V P,YANIN S N. Sput-tering of the magnetron diode target in the presence of an external ion beam[J]. Technical Physics,2006,51:453−458.

[15] PICHUGIN V F,SURMENEV R A,SHESTERIKOV E V,et al. The preparation of calcium phosphate coatings on tita-nium and nickel–titanium by rf-magnetron-sputtered depo-sition:composition,structure and micromechanical proper-ties[J]. Surface and Coatings Technology,2008,202(16):3913−3920.

[16] MUSIL J,RAJSKY A,BELL A J,et al. High-rate mag-netron sputtering[J]. Journal of Vacuum Science and Techno-logy A,1996,14:2187–2191.

[17] MERCS D,FERRY F,BILLARD A. Hot target sputtering: a new way for high-rate deposition of stoichiometric cera-mic films[J]. Surface and Coatings Technology, 2006,201(6):2276−2281.

[18]VLCEK J,ZUSTIN B,REZEK J,et al. Pulsed magnetron sputtering of metallic films using a hot target[C]//52nd An-nual Technical Conference Proceedings,Santa Clara,CA:Society of Vacuum Coaters,2009:219-223.

[19] MUSIL J,SATAVA V,BAROCH P. High-rate reactive de-position of transparent SiO 2 films containing low amount of Zr from molten magnetron target[J]. Thin Solid Films,2010,519(2):775−777.

[20] TESAR J,MARTAN J,REZEK J. On surface temperatures during high power pulsed magnetron sputtering using a hot target[J]. Surface and Coatings Technology,2011,206(6):1155−1159.

[21] TUMARKIN A V,ZIBROV M,KHODACHENKO G V,et al.High-rate deposition of silicon films in a magnetron dis-charge with liquid target[J]. Journal of Physics Conference Series,2016,768(1):012015.

[22] TUMARKIN A V,ZIBROV M,KHODACHENKO G V ,et al. Technological features of the thick tin film deposition by with magnetron sputtering form liquid-phase target[J]. Key Engineering Materials,2018,781:8-13.

[23] DANILIN B S,KAKURIN M V,MINAYCHEV V E,et al.Deposition of metal coatings by magnetron sputtering from liquid target[J]. Elektron Tekhnol,1978,2(72):84−87.

[24] TUMARKIN A V,KAZIEV A V,KOLODKO D V,et al. De-position of copper coatings in a magnetron with liquid target [J]. Physics of Atomic Nuclei,2015,78(14):1674−1676.

[25] SHAPOVALOV V I,AHMEDOV H,KOZIN A A,et al.Simulation of the effect of argon pressure on thermal pro-cesses in the sputtering unit of a magnetron with a hot tar-get[J]. Vacuum,2021,192:110421.

[26] SHAPOVALOV V I,ZAVYALOV A V,MELESHKO A A.Current-voltage characteristics of a magnetron with a hot ti-tanium target in chemically active environments[J]. Surface and Coatings Technology,2021,417:127189.

[27] ZHUKOV V V,KOSMIN D M,KRIVOBOKOV V P,et al.Magnetron discharge in the diode with a liquid-metal target [R]. Tomsk, Russia: Nuclear Physics Institute at Tomsk Polytechnic University,2004.

[28] KOLODKO D V,LISENKOV V Y,et al. Cu metallization of Al 2 O 3 ceramic by coating deposition from cooled- and hot-target magnetrons[J]. Coatings,2023,13(2):238.

[29]KAZIEV A V,TUMARKINA A V,LEONOVA K A,et al.Discharge parameters and plasma characterization in a dc magnetron with liquid Cu target[J]. Vacuum, 2018, 156:48−54.

[30] TUMARKIN A V,KAZIEV A V,KHARKOV M M,et al.High-current impulse magnetron discharge with liquid tar-get[J]. Surface and Coatings Technology,2016,293:42−47.

[31] BLEYKHER G A,KRIVOBOKOV V P,YURJEVA A V,et al. Energy and substance transfer in magnetron sputtering systems with liquid-phase target[J]. Vacuum, 2016, 124:11−17.

[32] MUSSCHOOT J,HAEMERS J. Qualitative model of the magnetron discharge[J]. Vacuum,2009,84(4):488−493.

[33] MUSIL J. Low-pressure magnetron sputtering[J]. Vacuum,1998,50(3/4):363−372.

[34] POSADOWSKI W M. Self-sustained magnetron co-sputter-ing of Cu and Ni[J]. Thin Solid Films,2004,459(1/2):258−261.

[35] ANDERSSON J,ANDERS A. Gasless sputtering:opportu-nities for ultraclean metallization, coatings in space, and propulsion[J]. Applied Physics Letters,2008,92:221503.

[36] WIATROWSKI A,POSADOWSKI W M,JOZWIAK G,et al.Standard and self-sustained magnetron sputtering deposited Cu films investigated by means of AFM and XRD[J]. Mi-croelectronics Reliability,2011,51(7):1203−1206.

[37] WIATROWSKI A,POSADOWSKI W M,RADZIMSKI Z J.Pulsed dc self-sustained magnetron sputtering[J]. Journal of Vacuum Science & Technology A,2008,26:1277-1281.

[38] BLEYKHER G A,YURYEVA A V,SHABUNIN A S,et al.The properties of Cu films deposited by high rate magnetron sputtering from a liquid target[J]. Vacuum,2019,169:108914.

[39] BLEYKHER G A,BORDULEV A O,YURYEVA A V,et al.Features of copper coatings growth at high-rate deposition using magnetron sputtering systems with a liquid metal target[J]. Surface and Coatings Technology,2017,324:111−120.

[40] SIDELEV D V,BLEYKHER G A,KRIVOBOKOV V P,et al.High-rate magnetron sputtering with hot target[J]. Surface and Coatings Technology,2016,308:168−173.

相关链接