引言

磁控溅射是一种常见的物理气相沉积方法,具有沉积温度低、沉积速度快、方便多个靶材进行材料合成等优点,常用于金属[1-3]、半导体[4-6]、绝缘体[7-9]等多种薄膜材料的制备。然而,在磁控溅射过程中,不同材料的溅射原子角分布差异很大[10],而且合金材料的一些参数不易设定,因此采用晶振片监测沉积薄膜厚度有很大的局限性。在实际使用中,通常选择控制溅射工艺时间来控制所制备沉积薄膜厚度。具体做法

是:在一小段时间内溅射沉积某种薄膜,采用台阶仪测得厚度值并换算成沉积速率;当制备具体厚度的该材

料薄膜时,只需简单的比例运算,就可得到沉积该厚度所需要的时间。

在大量的实验记录中发现,通过控制溅射工艺时间来控制薄膜厚度的方法也存在一定的缺陷。当溅射靶材为铜、铝、钛、铬等金属靶材时,沉积薄膜厚度和溅射工艺时间符合线性规律,采用溅射工艺时间控制沉积薄膜厚度比较科学。然而,当靶材为氧化锌、二氧化硅等导热差的材料时,随着溅射工艺时间的延长,溅射速率在一定时间后突然增加,出现“溅射失重”现象[10],让沉积薄膜厚度变得不再可控。为此,根据所用设备的特点和靶材的实际导热情况以及溅射时腔内的温度变化建立数学模型,采用Matlab软件模拟靶材表面温度随溅射工艺时间的变化关系,阐明氧化锌、二氧化硅靶材溅射速率突然增加的原因。

1、实验部分

磁控溅射镀膜设备为explore-14多靶磁控溅射镀膜系统,共有3个直径为3in(lin=2.54cm)的水冷靶枪,配备2个直流电源和1个射频电源。水冷靶枪的常年温度约为25℃。靶材中心距工件台中心约为15cm,靶平面与工件台平面的夹角约为45°。选用直径3in的铜、铝、氧化锌和二氧化硅靶材,靶材纯度均为99.999%,靶材厚度为5mm。衬底均为4in清洗干净的单面抛光硅片。

所有待沉积薄膜的硅片在放置于工件台之前,贴好十字形聚酰亚胺胶带,方便后序台阶仪测量薄膜的厚度。

1.1 铜靶材溅射

在2个直流靶上分别安装铬和铜靶材。将腔内抽真空到0.1MPa后,对2个靶材预溅射清洗2min。靶材溅射清洗具体工艺条件为:工作气压0.8Pa,溅射功率300W。然后,对已经放置于工件台上的硅片衬底溅射沉积薄膜。具体做法如下:先在硅片上溅射约10nm的铬,增加铜和衬底的黏附性。溅射铬的工艺条件为:溅射功率300W,工作气压0.8Pa,溅射工艺时间40s,工件台旋转速度10r/min。关闭铬靶电源,打开铜靶电源对衬底进行溅射。溅射铜的工艺条件为:溅射功率300W,工作气压0.8Pa,溅射工艺时间15min,工件台旋转速度10r/min。溅射完毕后,取出样品并测量厚度。更换为全新的铜靶和待沉积的硅片样品,重复上述制备铜膜的工艺步骤,将溅射工艺时间分别延长为30、45、60、75、90、105、120min。需要注意的是,为了实验

的严谨性,每制备一次新样品都要更换全新的铜靶材。在所有溅射过程中,为了防止腔内环境温度升高,

腔壁吸附的水分子释放出来影响溅射速率,采用液氮在分子泵前端的冷阱进行制冷。制冷间隔为每30min

加注一次液氮。

1.2 铝靶材溅射

铝靶材溅射和铜靶材溅射的工艺步骤相同,溅射前对靶材预溅射清洗2min。铝靶材的溅射功率为300W,工作气压为0.8Pa,工件台旋转速度为10r/min,首次溅射工艺时间为15min,后续溅射工艺时间分别为30、45、60、75、90、105、120min。2个直流靶上分别安装钛和铝靶材,钛作为铝膜的黏附层每次沉积约10nm。工艺条件为:溅射功率300W,工作气压0.8Pa,溅射工艺时间30s。每制备一次新样品后都要更换全新的铝靶材。

1.3 氧化锌靶材溅射

氧化锌靶材安装在射频电源靶枪上。腔内抽真空到0.1MPa后,对氧化锌靶材预溅射清洗2min。预溅射功率为300W,工作气压为0.8Pa。在沉积氧化锌薄膜之前,用50W的负偏压功率对衬底预清洗3min,增加薄膜和衬底的结合力。溅射氧化锌靶材的工艺条件和溅射铜、铝靶材的工艺条件相同。每制备一次新样品都要更换全新的氧化锌靶材。后续的系列实验将溅射工艺时间分别设定为30、45、60、75、90、105、120min,制备好样品后测量厚度。

1.4 二氧化硅靶材的溅射

二氧化硅靶材的溅射工艺参数与步骤和氧化锌靶材的完全相同,实验细节不再赘述。

2、实验结果

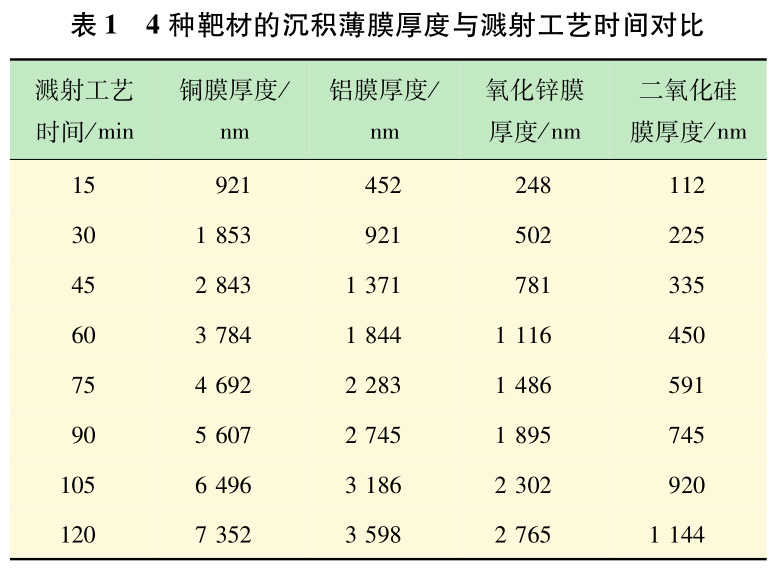

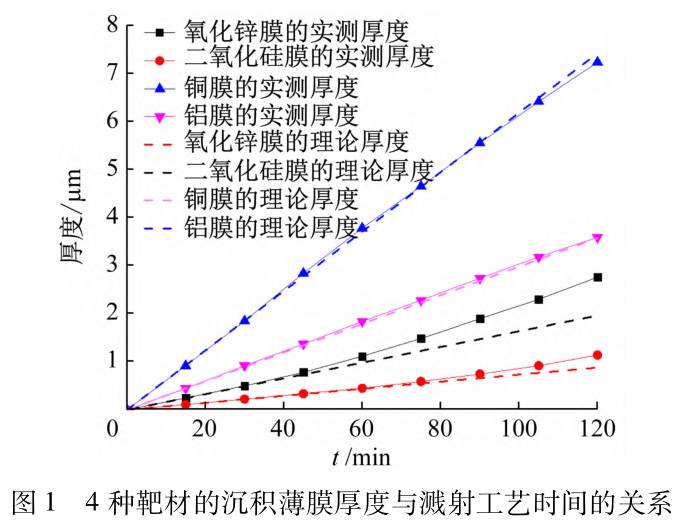

去掉硅片上的聚酰亚胺胶带,采用KLA-TencorP7台阶仪多次测量硅片不同位置所制备样品薄膜的厚度,求平均值。相同溅射功率、不同溅射工艺时间下沉积的铜、铝、氧化锌、二氧化硅薄膜具体厚度如表1和图1所示。

3、分析与讨论

由实验测试结果可知,铜、铝2种金属的沉积薄膜厚度和溅射工艺时间几乎呈线性变化。在溅射工艺时间40~80min区间内,铜膜的实际沉积厚度比理论值略有增加。造成这种结果的原因可能是:随着铜靶材的消耗、刻蚀槽的加深,更多的磁场力线露出靶面,对电子的束缚能力更强,电子与氩气碰撞产生更多的氩离子,造成溅射产额增加,薄膜的沉积速率略快;当溅射工艺时间超过90min,刻蚀槽的继续加深导致“空心阴极效应”现象的产生,加速铜膜沉积速率的降低[11]。在溅射工艺时间60~105min区间内铝薄膜沉积速率略增加,在105~120min区间内沉积速率略下降,这是因为铝靶的溅射速率比铜靶慢,变化趋势也会相应延迟。

氧化锌和二氧化硅薄膜实际沉积厚度在前期与理论值较吻合,当溅射工艺时间继续增加后,实际厚度逐渐比理论值偏大,甚至出现了“溅射失重”的现象。这可能是由靶材的导热性能不好、靶材表面温度过高所造成的。根据所用溅射镀膜设备的具体特点和靶材的导热情况尝试建立数学模型。

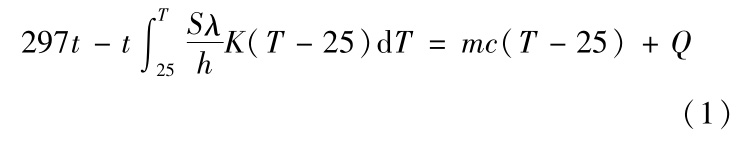

当靶材的溅射功率为300W时,大约只有1%的入射离子能量转移到逸出的溅射原子中[12]。剩下的能量一部分消耗在靶材的表层,转化为晶格的热振动,使靶材表面温度升高;另一部分用于氩气电离,释放的热量以热辐射的形式对外传热。设靶材表面温度为T,当时间为t、冷水靶枪的温度恒定为25时,温度与时间的关系为

其中:S为实际导热面积;λ为材料的平均导热系数;h为靶材厚度;K为靶材和靶枪两界面间的传热系数;m为靶材质量;c为靶材比热容;Q为溅射时整个腔体吸收的热量。

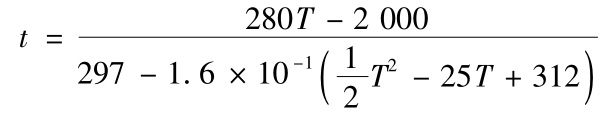

以铜靶材为例,在溅射过程中氩离子轰击主要集中在刻蚀槽区域,靶材底部的实际导热面积S约为4cm2,平均导热系数λ约为400W/(m.K),厚度h为5mm,K约为1mW/(m2.K),m约为0.2kg,c约为0.4mJ/(kg·℃),腔体吸收的热量Q与靶材表面的温度存在比例关系(Q=200T)。代入以上数据,铜靶材表面温度与溅射工艺时间的关系为

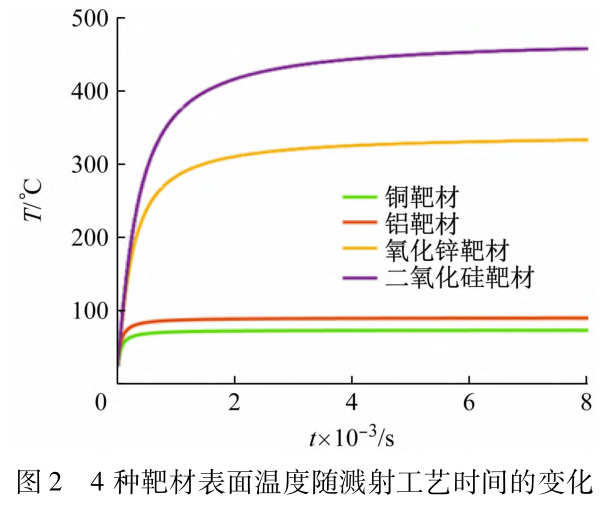

将另外3种材料的平均导热系数、靶材质量、靶材比热容等数据代入式(1)后,用Matlab软件模拟出靶材表面温度随溅射工艺时间的变化,如图2所示。

由图2模拟结果可知,对于铜、铝2种靶材,在溅射开始时靶材表面温度迅速升高。随着靶材表面和水冷靶枪温差变大,热量传输更加迅速。由于铜、铝的导热性能良好,在工艺开始的10min后,溅射产生和导走的热量趋于平衡,铜靶和铝靶表面温度不再升高,分别约为75℃和94℃。两者均没有达到材料“溅射失重”的临界温度,所以在整个实验中沉积薄膜厚度和溅射工艺时间几乎是呈线性变化的。

对于氧化锌和二氧化硅2种靶材,由于材料的导热性能较差,加上材料温度的升高,因此导热性能随之下降[13]。靶材表面的热量向水冷靶枪传输比较困难,靶材表面温度不断升高。在约345℃和472℃时,氧化锌和二氧化硅靶材表面温度趋于稳定。靶材表面温度的升高造成材料键长增加和稳定性变差。

当温度达到某一临界值时,氩离子轰击靶材表面,更多的原子克服材料间的键能而逸出靶面,因此出现了“

溅射失重”现象。在相同的工艺条件下,氧化锌靶材“溅射失重”现象比二氧化硅靶材出现较早,这可能

是由氧化锌的键能约为270kJ/mol,而二氧化硅的键能约为799kJ/mol[14],氧化锌靶材中氧和锌键能较低的缘故造成的。

4、结语

在使用磁控溅射镀膜设备沉积薄膜时,随着溅射工艺时间的延长,铜、铝靶材的溅射速率变化不大,而

氧化锌、二氧化硅等靶材出现突然加速的“溅射失重”现象。由靶材表面温度与溅射工艺时间的变化关系

可知,氧化锌和二氧化硅导热性能不良造成靶材表面温度比铜、铝靶材表面温度高。靶材表面温度超出“

溅射失重”的临界温度,可能是氧化锌和二氧化硅靶材溅射速率突然增加的原因。

参考文献(References):

[1] TsekouA,MartinhoF,MiakotaD,etal.Thee

ffectofsoft-annealingonsputteredCu2ZnSnS4thi

n-filmsolarcells[J].AppliedPhysicsA,2022,128:

970.

[2] LiY,WangQ.Compositioncontrolandselecti

veinfraredradiativepropertiesofcopperalloyoxi

desbyDCreactivesputtering[J].JournalofPhysic

s:ConferenceSeries,2022,2248:012008.

[3] LinX,ZhangY,ZhuZ,etal.Radiofrequency

sputteredfilmsofcopper-dopedzinctelluride[J].

ChemicalPhysicsLetters,2021,767:138358.

[4] AugustinA,UdupaKR,BhatKU.Characteriza

tionofDcmagnetronsputteredcopperthinfilmona

luminumtouchsurface[J].Transactionsoftheindianin

stituteofMetals,2019,72(6):1683-1685.

[5] YιldιrιmC,KaçarE,KιsacιkÖ,etal.investig

atingmechanicalpropertiesofB4Cfilmsproduced

bymagnetronsputteringPVD[J].SolidStateScienc

es,2023,146:107336.

[6] 付学成,乌李瑛,权雪玲,等.Mg和V2O5共溅射制备+4价钒的氧化物薄膜[J]

.红外技术,2022,44(1):79-84.

[7] 焦宇泽,杜欣欣.CdTe薄膜射频磁控溅射法制备研究[J].光源与照明,2023(8

):57-59.

[8] 许 飞,朱江转,陆 慧,等.射频反应磁控溅射生长ZAO薄膜的光电性质[J].

实验室研究与探索,2019,38(11):46-50.

[9] 郝兰众,刘云杰,张亚萍,等.金属Pd掺杂对MoS2/Si异质薄膜微结构和光

伏性能的影响[J].实验室研究与探索,2017,36(6):

13-17.

[10] 张以忱.真空镀膜技术[M].北京:冶金工业出版社,2009.

[11] 郑泽林,付学成,王 英,等.铝溅射沉积速率与刻蚀槽深度变化关系研究[J].真空

科学与技术学报,2018,38(7):610-614.

[12] 石玉龙,闫凤英.薄膜技术与薄膜材料[M].北京:化学工业出版社,2015.

[13] 黄 昆.固体物理学[M].北京:高等教育出版社,2002.

[14] 夏玉宇.化学实验室手册[M].2版.北京:化学工业出版社,2015.

相关链接