磁控溅射是制备薄膜材料的主要技术之一,其 中,被粒子轰击的固体是用溅射法沉积薄膜的原材 料,称为溅射靶材[1-2]。钼合金靶材是市面上常见的 靶材之一,它具有熔点高、导电率高、比阻抗低、耐 腐蚀性好、环保性好等特点,从而广泛应用于大规 模集成电路,TFT-LCD(Thin Film Transitor-Liquid Crystal Displays,薄膜半导体管-液晶显示器)、等离 子显示屏等。目前TFT-LCD中的导电膜材料主要 是铝,阻挡层材料主要用钼作为溅射靶材形成钼薄 膜[3-4]。溅射靶材对材料的纯度、内部组织结构、力学强度、致密度等要求较高,同时,靶材的成分也会 对性能产生重要的影响[5-7]。 然而,随着TFT-LCD面板尺寸的大型化,需要电阻率更小的导电膜材料,因而铜代替铝的趋势正在形成。但是,用于铜导电膜的底层或覆盖层时,纯钼由于再结晶温度低、室温强度低、脆性大等缺点,存在各种各样的问题[8],因此,需要添加合金元 素来改善纯钼的性能。合金元素的固溶强化是提高钼性能最典型的方法[9-10]。钛是最有效和最常用 的合金添加元素之一[11- 12],它是钼基 VIB(第四副族),bcc结构的金属元素,可以与钼形成连续固溶 体[13]。当钼钛形成固溶体之后,不仅能提高钼合金 的高温性能,而且能提高钼的再结晶温度,降低钼的脆性。而且,金属钛良好的耐腐蚀性也使得钼钛 合金具有比纯钼更加良好的耐腐蚀性能[14- 15]。另外,钛和铜具有优异的附着性,钼有利于致密阻挡 层的稳定性,因此,钼钛合金薄膜作为铜导电膜的 底层或覆盖层,可以避免隆起,控制反射率,使其在 光刻过程中免受化学侵蚀。

目前,市场上常见的纯钼靶材普遍采用的生产 工艺包括冷等静压-氢气烧结-热轧-机加工等步骤。 但由于钛吸氢后变脆,造成钼钛合金轧制时极易开裂,该工艺不能用于钼钛合金靶材的生产[16-17]。另外,钛原子分数对钼钛合金靶材性能的影响尚不明了。为了探索新的生产工艺,确定合适的钛原子分数,本文采用热压烧结法制备了不同钛原子分数的 钼钛合金靶材,研究了钛原子分数对合金组织和力学性能的影响,以探寻最佳的钼钛比例。

1、 实验

1.1 样品制备

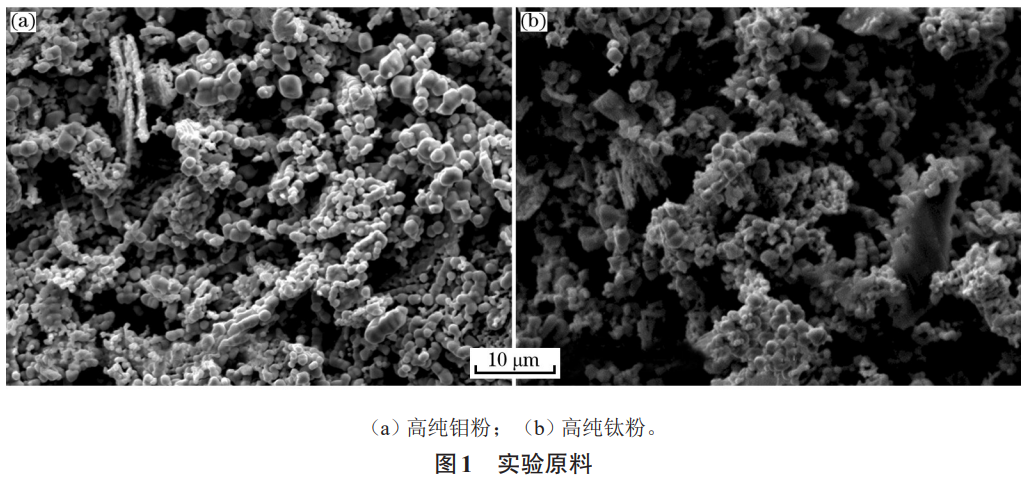

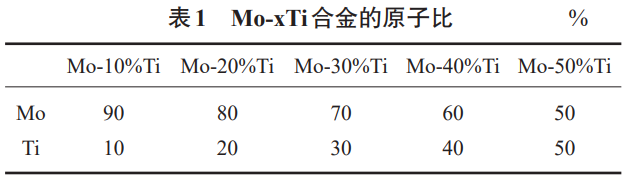

本实验原料为纯度为99.95%(质量分数)的高纯 钼粉(粒径为6.8 μm,如图1(a)所示)和纯度为99.5%(质量分数)的高纯钛粉(粒径为3.7μm,如图1(b)所示)。按表1所示5种比例称取粉末配料混合,然后在GMS3-8型球磨机上进行球磨。球磨采用直径3、8和15 mm的3种氧化锆球体,3种球体的质量比为1:1:1,球料质量比为 4:1,球磨转速为 150 r/min,以乙醇为介质。球磨20 h后进行真空干燥,最终制备出 不同原子比(组成见表1)的Mo-xTi粉末。

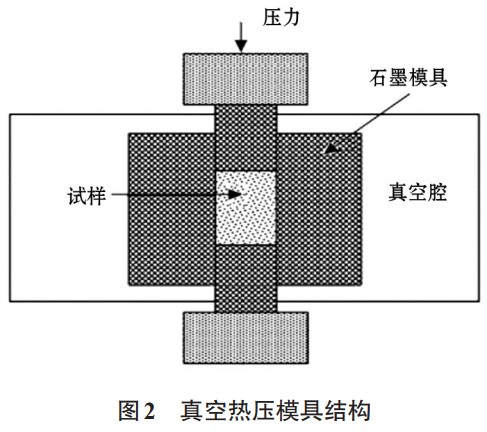

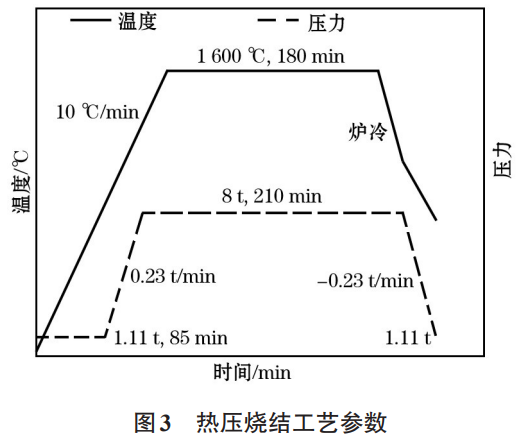

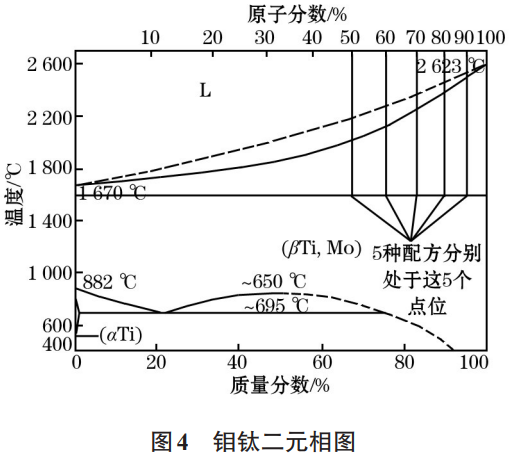

图2为真空热压模具结构。将制备的粉末置于 如图 2[18]所示的表面涂有 BN[19-20]的圆柱形石墨模具 中(模具的内径为50 mm),然后将模具置入真空热压 烧结炉(ZT-120-22Y)中进行热压烧结。烧结参数如 图3所示:起始温度为室温,终止温度为1600℃,升 温速率为10℃/min,初始压力为5.75MP(a 仪器设定 的最低压力),抽真空并加入氩气为保护气后开始升 温。当温度升至1 250℃时开始加压,20min内加压 至40MPa 并保压3.5h。温度升至1600℃开始保 温,3 h之后开始随炉冷却。 压坯的最终尺寸为直径50mm,厚度7 mm,将 其线切割成条状样品用于后续实验。从钼钛合金的 二元相图(如图4所示)可知,在1600℃热压温度下, 所选的5种钼钛合金均处于(β-Ti,Mo)固溶区内。

1.2 测试方法

采用布鲁克X射线衍射仪(D8 ADVANCE,德国)进行物相成分检测,衍射参数为电压40kN,电流20 mA,Cukα辐射。在2θ为30o~90o的范围内,采用台阶计数法(步骤0.01o,每步时间0.1s)收集强度数据。

采用阿基米德排水法测定样品密度,密度仪型 号为Mettler Toledo New Balance New Classic MS。 在万能拉伸试验机(AG-I 250KN)上采用三点 弯曲法测试试样的室温弯曲强度。采用扫描电镜 (SEM,JSM-5610LV)观察试样断口。用罗克韦尔硬 度测试装置(D-150)测试试样的硬度。

2、 结果与讨论

2.1 Mo-Ti合金的物相分析

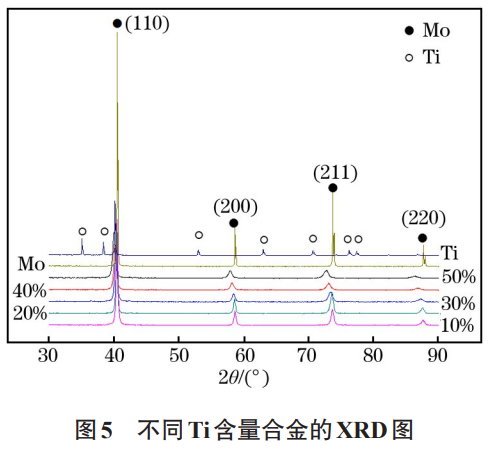

图 5 为 5 个样品及原料(Mo 和 Ti)的 XRD 图。 由图可知,烧结后产物的物相主要为Mo相,未观察 到Ti相的存在,表明Ti和Mo形成了固溶体。由于β-Ti与Mo的晶体结构相似,同为体心立方结构,且Ti原子半径为147 pm,Mo原子半径为136 pm,非常 接近,所以它们在一定温度下可形成连续的置换固 溶体。随着Ti原子分数的增加,衍射角度(2θ)的值 逐渐减小,表明晶格常数逐渐增大。由Mo-Ti相图 可知,温度高于1 200 ℃时,Ti发生β相变,并且β-Ti与Mo可以在1200 ℃以上形成无限固溶体。在实验中,在Ti发生β相变时加压,可以促使β-Ti与Mo的晶体接触得更加充分,从而促进两种物相形成Mo-βTi无限固溶体。

2.2 Mo-Ti合金的断口分析

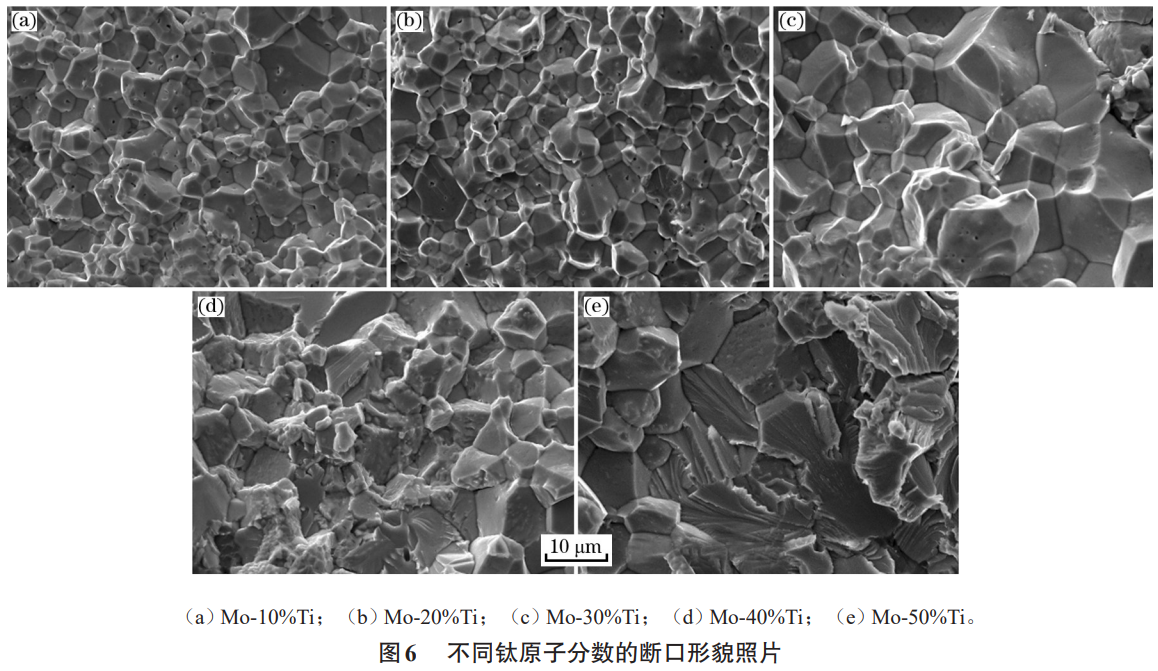

图6为不同样品在室温3点弯曲实验后形成的 断口扫描电镜照片。由图可知,无论Ti原子分数为 多少,材料在室温下经3点弯曲试验后均出现脆性 断裂。由断口可知,晶粒尺寸随Ti原子分数的增加 而增大,孔隙数减少。这是因为烧结温度接近Ti的 熔点,这使得 Ti 软化更多,流动更好,促进晶粒生 长,更容易填充孔隙。而且,由于Mo的熔点高,在1600 ℃烧结时,若Mo的原子分数很高,则会出现 烧结不充分的现象,如照片中许多细碎的晶粒所 示。随着Ti原子分数的增加,晶粒尺寸从7μm左右 增大到15μm。样品Mo-50%Ti为解理断裂,其余的 样品为沿晶断裂。

2.3 Ti原子分数对Mo-Ti合金致密度的影响

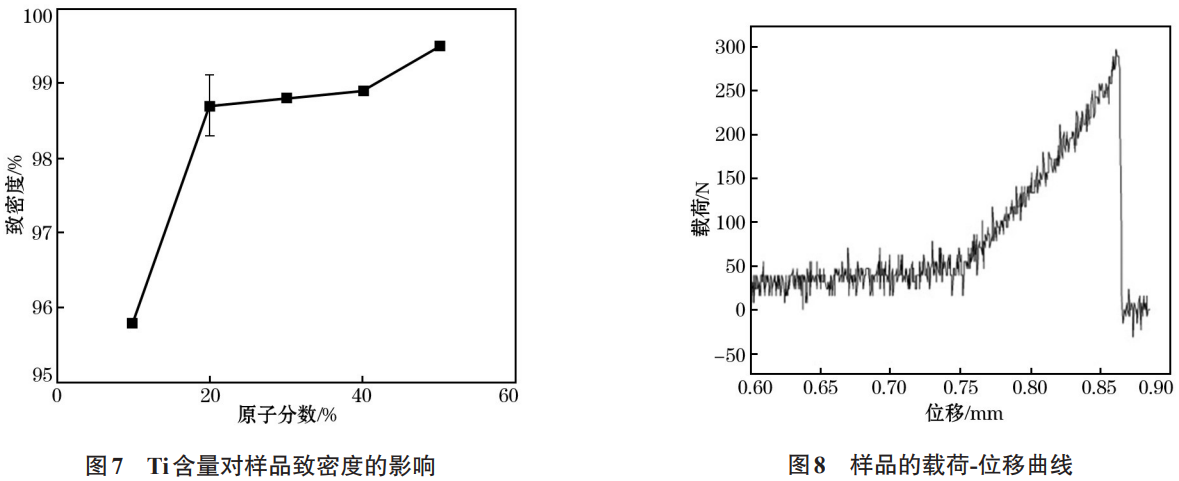

图 7 为 Ti 原子分数对 Mo-Ti 合金致密度的影 响。由图可知,随着 Ti 的原子分数从 10%增大到50%,Mo-Ti 合金的致密度从95.8%提升至 99.5%。 产生此现象的原因是由于Ti的熔点远低于Mo的熔 点,而烧结温度1600 ℃与Ti的熔点很接近,在此温 度以及 40 MPa 的压力下,金属Ti会被软化并且与Mo进行结合,形成固溶体。Ti的原子分数越高,被 软化的金属比例也就越高,此时,被软化的金属流 动性更好从而更容易填充样品的空隙。由图6也可 观察到,Ti原子分数越大,Mo-Ti合金之间的孔隙数 量越少,致密度越高。

2.4 Ti原子分数对Mo-Ti合金力学性能的影响

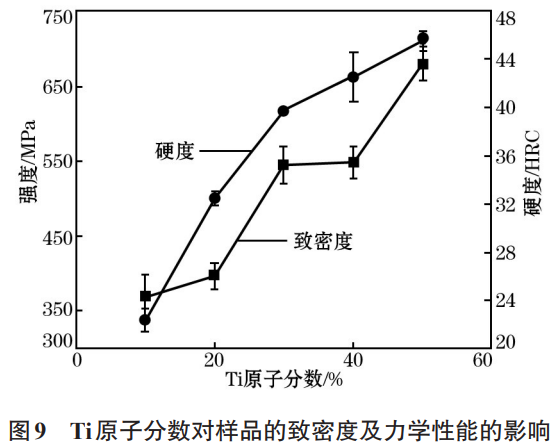

图8为3点弯曲试验得到的材料的载荷位移曲 线,表明该材料在室温下呈脆性,这是粉末冶金烧结 制品的普遍特点。图9为硬度、抗弯强度与Ti原子分 数的关系。由图可知,随着Ti原子分数从10%增加 到50%,试样的洛氏硬度从22.4HRC增加到45.5HRC,抗弯强度从396 MPa增加到680MPa。产生以上现象的原因,是由于Ti的熔点相对较低,在相 同烧结条件下,Ti原子分数越高,金属越容易被软化,粉末的流动性越好,越容易获得更高的致密度。 由图5可知,当Ti原子分数较低时,样品中存在许多孔隙,致密度较差,使脆性材料在外力作用下更容易开裂,导致力学性能较差。此外,Ti原子分数的增加也会导致固溶强化现象更加明显。

3 、结论

(1)在1600 ℃的烧结条件下,随着 Ti 原子分数的增加,晶粒尺寸增大,钼钛合金致密度增加,晶 格常数变大,硬度和抗弯强度逐渐提高。

(2)Mo-50%Ti的断裂类型为解理断裂,Ti原子分数较低的合金均为晶间断裂。

(3)与其他试样相比,Mo-50%Ti的各方面性能 最佳,对后续钼钛合金靶材的制备及溅射性能研究 具有一定的参考意义。

参考文献:

[1] ZHENG J H,Bogaerts W F,Vancoillie I,et al. Initial corrosion evaluation of molybdenum based alloys for the NET divertor design[J]. Fusion Engineering and Design,1991,18(91):179.

[2] XIANG T G. Molybdenum Metallurgy[M]. Changsha:Central South University Press,2002.

[3] 刘志坚,陈远星,黄伟嘉,等. 溅射靶材的应用及制备初探[J].南方金属,2003(6):23.

[4] 田民波,刘德令.薄膜科学与技术手册[M].北京:机械工业出 版社,1992.

[5] 梁俊才,穆健刚,张凤戈,等. 硬质涂层用镀膜靶材的研究[J]. 粉末冶金工业,2014,24(2):42.

[6] 罗俊锋,丁照崇,董亭义,等. 钌金属溅射靶材烧结工艺研 究[J]. 粉末冶金工业,2012,22(1):32.

[7] 贾国斌,冯寅楠,贾英. 磁控溅射用难熔金属靶材制作、应用 与发展[J]. 金属功能材料,2016,23(6):48.

[8] 卢明园. TiC 增强相对 Mo 合金力学性能与显微组织的影响[D]. 长沙:中南大学,2009.

[9] MA J,LI W,WANG G,et al. Effects of La2O3,Content and Rolling on Microstructure and Mechanical Properties of ODS Molybdenum Alloys[J]. Journal of Materials Engineering & Performance,2017,26(2006):1.

[10] MROTZEK T'HOFFMANN A,MARTIN U.Hardening mechanisms and mcrystallization behaviour of several molybdenum alloys[J].Refractory Metals and Hard Metals,2006(24):298.

[11] Nagae M,Takemoto Y,Yoshio T,et al. Preparation of structurally controlled dilute molybdenum-titanium alloys through a novel multi-step internal nitriding technique and their mechanical properties[J]. Materials Science and Engineering:A,2005,406(1/2):50.

[12] 向午渊,江海涛,田世伟. 钛及钛合金高温氧化行为研究[J].金属功能材料,2020,27(3):33.

[13] Morito F,Shiraishi K. Mechanical properties and neutron-irradiation effects in the welds of molybdenum and its alloys[J]. Journal of Nuclear Materials,1991,179(3):592.

[14] Inoue T,Hiraoka Y,Nagae M,et al. Effects of Ti addition on carbon diffusion in molybdenum[J]. Journal of Alloys and Compounds,2006,414(1/2):82.

[15] Shi H J,Korn C,Pluvinage G. High temperature isothermal and thermomechanical fatigue on a molybdenum- based alloy [J]. Materials Science & Engineering A,1998,247(1/2):180.

[16] Cockeram B V. Measuring the fracture toughness of molybdenum- 0.5 pct titanium- 0.1 pct zirconium and oxide dispersionstrengthened molybdenum alloys using standard and subsized bend specimens[J]. Metallurgical and Materials Transactions:A,2002,33(12):3685.

[17] Cockeram B V. The mechanical properties and fracture mechanisms of wrought low carbon arc cast(LCAC),molybdenum0.5pct titanium-0.1pct zirconium(TZM),and oxide dispersion strengthened(ODS)molybdenum flat products[J]. Materials Science and Engineering :A,2006,418(1):120.

[18] Korosteleva E N,Pribytkov G A,Gurskikh A V. Bulk changes and structurization in solid-phase sintering of titanium–silicon powder mixtures[J]. Powder Metallurgy and Metal Ceramics,2009,48(1/2):8.

[19] 郭帅东,逯峙,王广欣,等.氟金云母生物玻璃陶瓷的热压制 备及性能[J].河南科技大学学报(自然科学版),2019(6):13.

[20] 戴护民,许巨忠. TiAl镀膜靶材制备工艺对硬质涂层的性能 影响研究[J]. 粉末冶金工业,2018,28(4):17.

相关链接