引言

现代工业的发展对材料的性能提出了更高要求,尤其是高端装备制造领域。在满足产品轻量化设计的同时,对材料的强度、塑韧性、稳定性、耐蚀性等物理化学性能要求日益提高。Ti∕Al异种金属材料的复合构件结合了2种合金的优势,既满足了物理化学性能的要求,又使非关键部位使用铝合金材料降低了成本、实现了轻量化设计,兼顾了材料的使用性能和经济效益,具有广泛的应用前景[1-2]。

由于钛合金和铝合金的化学成分、物理化学性能、晶体结构等存在较大差异,采用传统焊接,其焊接过程中2种金属熔化混合发生冶金反应生成大量脆性的钛-铝金属间化合物[3],难以实现有效连接。针对Ti∕Al异种合金连接的研究主要集中在控制连接过程中脆性金属间化合物的形成。目前常见的方法主要有2种:一种是通过在过渡层中加入合金元素抑制脆性金属间化合物的形成[4];另一种是优化焊接方法避免Ti∕Al异种合金大量熔融结合,如熔钎焊[5-6]、钎焊[7]、超声波焊[8]、复合焊等[9]。

本文采用MIG电弧熔钎焊的方法,建立合适的数学模型,探究焊接过程中的温度、应力变化,优化焊接工艺参数。结合焊缝金属化学元素的相互影响,选择合适的填充金属,探究焊接接头界面行为。

1、模型建立及热源校核

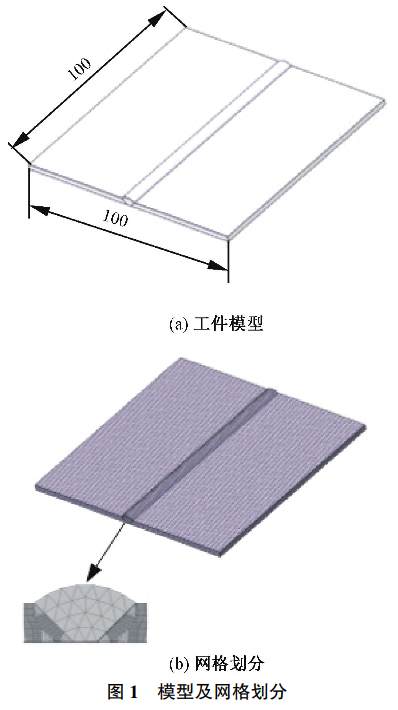

模型建立与试验中采用的钛合金与铝合金的板材尺寸相同:为100mm×50mm×2.5mm,接头形式为开45°的V形坡口的对接接头,装配时无预留间隙。模型及网格划分如图1所示。

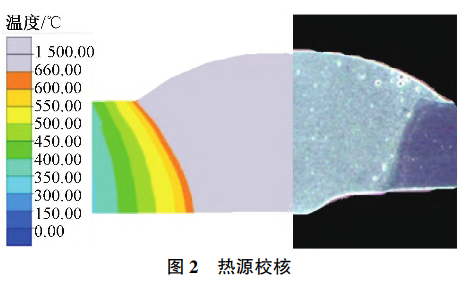

模型建立后,需要对模型的可靠性进行验证,本次研究采用熔池边界准则。通过计算,可得到热源模型在不同参数下的焊缝截面形貌(熔宽、熔深)与试验所得焊缝对比,确保模型的准确适用性。

在保证其他变量相同的情况下,选取焊接热输入参数:焊接电流110A,焊接电压15V,焊接速度10mm∕s进行计算,结果如图2所示。

以温度分布660℃作为实际接头铝侧熔合线与模拟结果温度分布基本吻合,焊缝熔宽和熔深基本相同,由于模拟过程中未考虑液态金属的流动,以致焊缝边缘部分略有差距。

2、温度场分析

2.1 热输入

Ti∕Al异种金属进行焊接时,既要保证填充金属和铝合金的充分熔合,又要使温度保持在钛合金熔点以下的较高温度,促进液态混合金属在钛合金表面铺展润湿形成钎焊连接。此外,由于异种金属在热物理性等方面的差异,导致焊接过程温度场分布状态与传统的熔焊和钎焊不同。因此,焊接热输入、电弧偏移等焊接工艺参数对焊接接头温度场、应力、变形及焊缝成形有着重要影响。

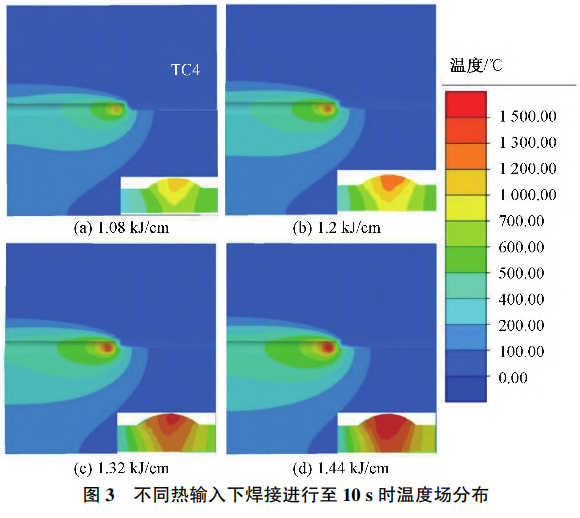

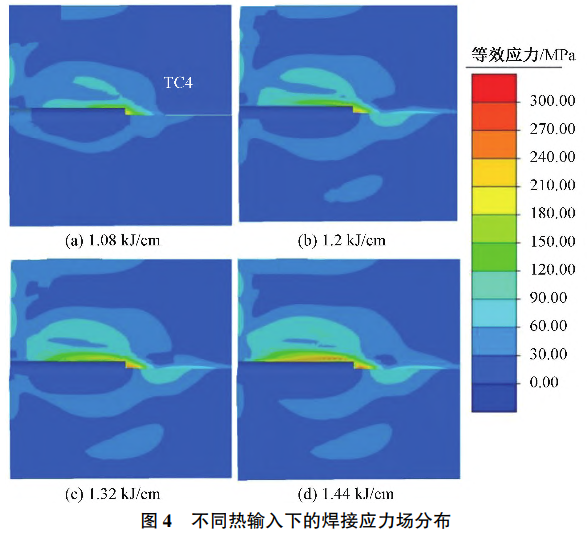

结合前期试验分析,采用焊接电压为15V,焊接速度为10mm∕s,焊接电流分别为90,100,110,120A等4种不同焊接热输入参数进行分析,焊接过程同一时刻的温度场、应力场分布如图3,4所示。

整体来看,不同热输入下的温度场分布均为近椭圆形,焊接进入准静态过程,由于钛合金和铝合金热导率相差较大,焊缝两侧温度场呈现明显的非对称分布:铝合金一侧等温线稀疏,高温区域宽,温度梯度较小;钛合金一侧等温线密集,高温区域窄,温度梯度较大。

对比不同热输入下熔钎焊接头温度场的分布,随着热输入的增大,焊缝温度随之升高,钛合金一侧温度梯度明显加大,当热输入为1.44kJ∕cm时,最高温度达到了1686℃,超过了TC4钛合金的熔化温度,铝合金高温区范围扩大,铝合金母材也将发生大量熔化。

观察接头横截面(左侧为钛合金,右侧为铝合金)温度场分布,沿厚度方向的温度梯度随热输入的增加也随之增加,热输入较小时,钛合金一侧熔池深度较小,底部温度仅为600℃左右,同时钛合金表面温度较低,不利于填充金属熔化并在钛合金表面铺展润湿,实际焊接中存在根部未熔合现象。随着热输入的增加,虽然钛合金一侧整体温度保持在1600℃以下的较高温度不会发生大量熔化,但铝合金母材高温区范围较大,实际焊接过程中会出现塌陷、烧穿等焊接缺陷。当热输入为1.32kJ∕cm时,铝合金母材高温区较窄,钛合金界面温度分布均匀,沿接头厚度方向温差较小,整体保持在1300℃左右,有利于促进钎焊进行,形成厚度均匀的钎焊界面。因此,通过调节焊接电流控制焊接热输入时,选择1.32kJ∕cm的热输入获得的焊接温度场分布更为合理。

从图4整体来看,表现出由温度场不均、异质材料热物性参数相差较大引起的应力场在熔池两侧呈现非对称分布,钛合金一侧近焊缝区域主要是焊接热影响区,其为应力集中区,熔池前方金属由于受热膨胀遭到周围冷金属约束,也形成了高应力区。随着热输入的增加,金属受热膨胀加大,尤其是钛合金一侧未发生熔化且屈服强度较高,不易发生变形,应力值不断增加,200~300MPa的高应力区范围明显扩大。当热输入达到1.44kJ∕cm时,最大应力出现在熔池周围的钛合金处,达到300MPa。从图4可知,随着焊接热输入的增加,最大应力值不断增加,高应力区的范围逐渐扩大。

2.2 电弧偏移

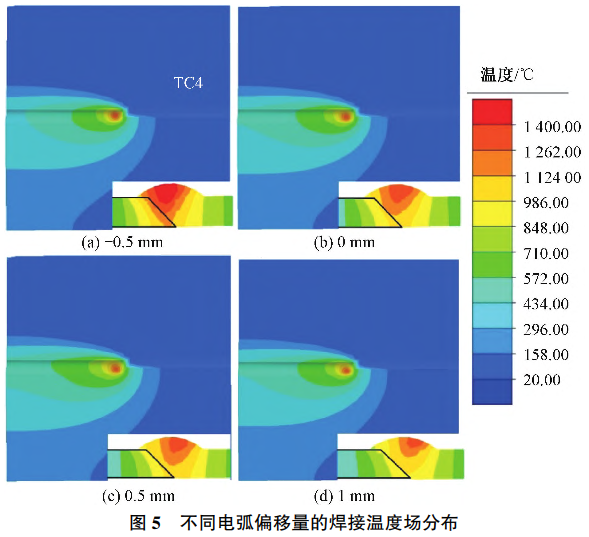

为保证焊接过程中温度分布能使铝合金一侧熔化发生熔焊结合,同时使钛合金一侧保持在钛合金熔化温度(1667℃)以下的较高温度,考虑改变电弧的作用位置,探究加热位置对焊接接头温度分布的影响。选取焊接电流110A,焊接电压15V,焊接速度10mm∕s,以焊道中线偏移为0,相对于焊缝中心线不同偏移条件下,焊接接头横截面的温度场、应力场分布如图5所示。

整体来看,不同电弧偏移量下的温度分布基本相同,峰值温度为1500℃左右。以向铝合金一侧偏移为正,如图5a所示,当焊接热源向钛合金一侧偏移0.5mm时,钛合金一侧沿厚度方向温度梯度加剧,坡口附近整体温度较高,温度最高位置为顶部,达到1550℃。焊接过程中钛合金可能会发生熔化,和焊缝金属元素结合,产生大量脆性化合物,不利于焊接。如图5b所示,当焊接热源位于焊接中心线时,钛合金钎焊界面温度基本均匀,最高温度低于钛合金熔点,但沿厚度方向钛合金一侧中上部和底部高温区范围存在一定差异,这会导致钛合金中上部钎焊界面冶金反应时间长于下部,钎焊界面化合物分布不均匀。如图5c所示,当焊接热源向铝合金一侧偏移0.5mm时,钛合金钎焊界面附近温度分布均匀,不存在明显的温度梯度,等温线几乎和钛合金表面平行,整体处于合理的温度范围,有利于沿厚度方向形成厚度、物相成分一致的化合物,有助于冶金反应产生组织均匀的钎焊界面层。如图5d所示,当焊接热源向铝合金一侧偏移1mm时,钎焊界面沿厚度方向存在较大温度梯度,界面与等温线相交,可能导致钎焊界面形貌、物相组成、厚度等存在沿厚度方向突变的现象,影响接头质量。

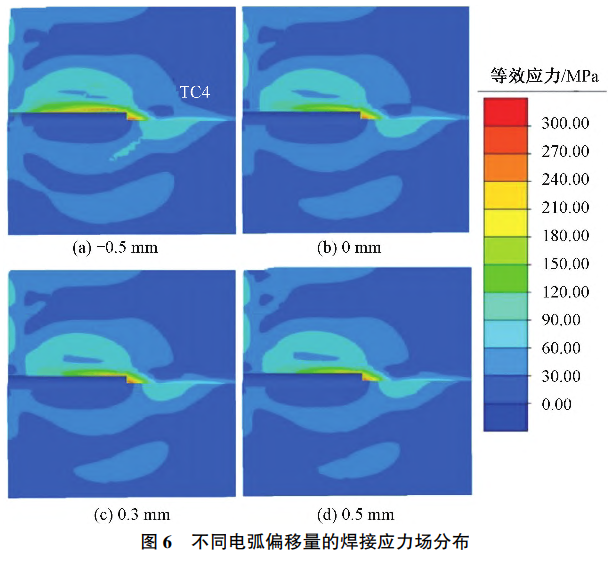

图6为不同电弧偏移量的焊接应力场分布。

从图6可见,当电弧向钛合金一侧偏移0.5mm时,结合温度场钛合金一侧横向和厚度方向均存在较大的温度梯度,钛合金受热不均匀,高温区直接加热的钛合金部分受热膨胀加剧,受周围冷金属阻碍,应力最大达到320MPa。从图6b,c,d可见,当电弧向铝合金一侧偏移时,受热铝合金发生熔化,应力几乎为0,而钛合金一侧温度梯度减小,应力降低,应力集中区范围减小。

3、组织分析

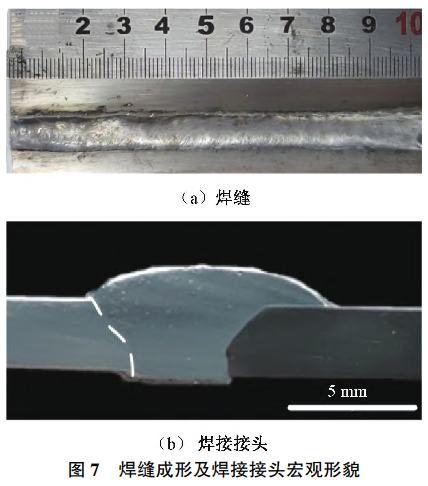

在进行Ti∕Al异种金属MIG电弧熔钎焊时,钛合金与焊缝之间熔融的填充金属通过元素扩散形成钎焊界面反应层达到冶金结合,属于局部钎焊。铝合金母材局部熔化与填充金属完全熔合,形成局部熔焊接头。通过相关文献及试验探究选用Si含量较高的Al-Si系焊丝ER4043铝基焊丝进行进一步试验。试验参数为:焊接电流110A,焊接电压为15V,焊接速度10mm∕s。焊缝成形及焊接接头宏观形貌如图7所示。

从图7可看出,焊缝表面成形良好,无明显焊接缺陷,焊缝两侧形貌有明显差异,焊接接头呈现钛合金、焊缝、铝合金3个区域。2A12铝合金一侧呈现典型的熔化焊接头形貌:有明显的焊缝、熔合区、母材区域划分。TC4钛合金一侧没有发现肉眼可见的熔化,母材轮廓清晰可见,有明显的界面区域。钎焊界面处熔化的金属沿钛合金坡口充分铺展呈现典型的钎焊接头形式。整体来说,在合理的焊接参数下,接头成形良好,焊缝填充致密,未发现明显裂纹、气孔、未熔合等焊接缺陷。钛合金一侧液态金属铺展良好,呈现“包裹”钛合金趋势。

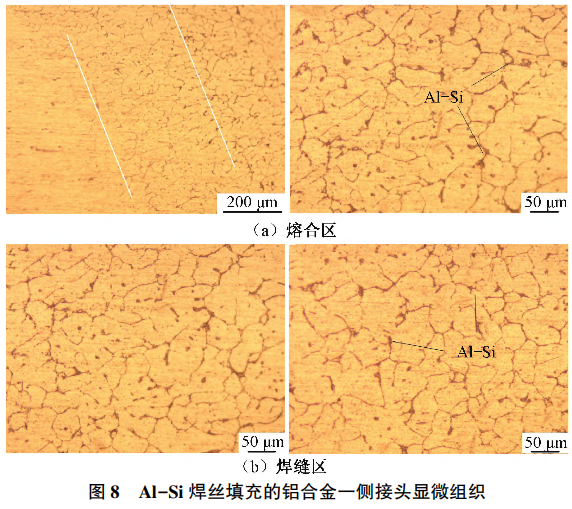

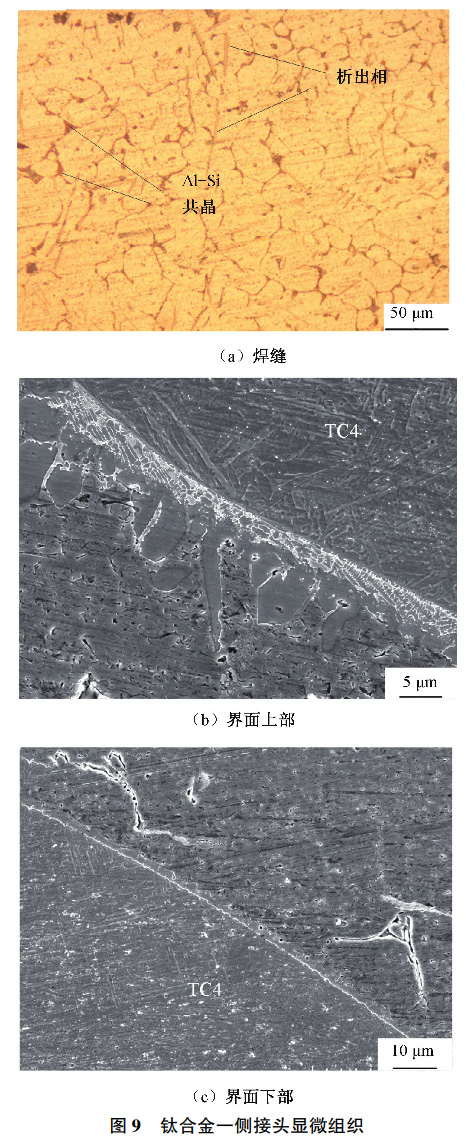

为进一步探究焊缝界面特征,采用光学显微镜和扫描电子显微镜对两侧焊缝区域进行分析,得到的铝合金一侧焊缝组织如图8所示,钛合金一侧焊缝组织如图9所示。

从图8a可知,焊接接头呈现明显的熔化焊接头组织特征。白线中间部分为熔合区,柱状晶组织明显,且基本垂直于熔合区,柱状晶组织之间存在少量共晶组织。由图8b可见,有Al-Si焊丝填充形成的熔焊接头内部呈现典型的Al-Si合金铸造态组织,其晶粒尺寸粗大,晶界处存在一定数量的共晶组织。由于Si的加入能够有效地降低铝合金的熔点,因此推断晶界处深色共晶组织为Al-Si共晶相。

由图9a可见,钎焊层界面附近焊缝组织形貌与铝合金融合区附近焊缝组织基本相同,呈铸造态组织。由粗大的α-Al晶粒和晶界处的Al-Si共晶组织组成,越靠近钎焊层一侧,晶粒尺寸越大。在晶粒内部存在少量尺寸较大的短棒状灰色析出相。图9b,c分别为钎焊界面上部电弧直接加热区域和沿厚度方向钎焊界面中下部显微组织。钎焊界面直接加热区未发现钛合金大量熔化或未熔合现象。钎焊界面呈现多层结构,由锯齿状反应层、中间灰白色反应层和灰暗色薄层组成。其中,灰白色反应层厚度均匀,接头上部反应层较厚,由此可推测接头上部钛合金受电弧直接加热发生了微量熔化,导致形成了一定厚度的钛铝熔合区,熔合区内应为Ti∕Al液态混合形成的一系列金属间化合物。熔合区和钛合金之间的界面为灰暗色、平直的薄层,基本无组织过渡。

最外层锯齿状的界面增大了与熔融焊缝金属的接触面积,可有利于提高结合强度。

4、结论

针对Ti∕Al异种合金MIG电弧熔钎焊工艺,通过建立可靠的有限元模型,对焊接过程中瞬态温度场、应力场变化进行了分析。采用优化的焊接工艺参数进行试验,探究焊接接头界面形态,得出以下结论:(1)熔钎焊过程中两侧温度场、应力场呈非对称式分布。钛合金一侧温度梯度较大,焊缝附近应力集中现象较为明显。焊接热输入、电弧偏移量对焊接过程的影响表现在钛合金界面的温度梯度变化。

优化后合理的工艺参数为:焊接电流110A,焊接电压15V,焊接速度10mm∕s,电弧向铝合金一侧偏移0.5mm。(2)采用优化的工艺参数进行试验,焊缝成形良好,接头熔钎焊特征明显。焊缝钛合金界面电弧直接加热区域发生微量熔化,形成具有一定厚度的多层结构熔合区。钎焊截面周围焊缝中存在一定数量的棒状、块状的析出相,推测为Ti∕Al金属间化合物。

参考文献:

[1] 吴宪吉,田娟娟,张 科, 等. Ti∕Al 异种金属焊接研究进展[J]. 焊接技术, 2015, 44(10): 1-5.

[2] 冯立桥,马港恒,刘亚鑫,等.钛合金与铝合金异种轻质金 属焊接技术研究进展[ J] .世界有色金属,2017( 13) : 227 - 229.

[3] 王志伟.钛∕铝异种合金激光自熔钎焊工艺与界面形成机制研究[D].天津: 天津大学, 2021.

[4] 郑德宇,夏玉峰,滕海灏, 等. 化学元素在钛铝异种合金焊接增 材中的作用研究进展[J]. 材料热处理学报,2021,42(6): 11- 21.

[5] 李永梅,陈利华,王延龙,等. 热输入对钛铝异种合金激光自熔 钎焊接头组织与力学性能的影响[ J].热加工工艺,2023( 9): 47-50.

[6] 吕世雄,敬小军,黄永宪,等.Ti∕Al 异种合金电弧熔钎焊接头温 度场与界面微观组织[J].焊接学报,2012,33(7): 13-16.

[7] Zhou X, Duan Ji’ an, Zhang F, et al. The study on mechanical strength of titanium-aluminum dissimilar butt joints by laser weldingbrazingprocess[J]. Materials,2019,12(5): 712.

[8] Zhang C Q, Robson J D and Prangnell P B. Dissimilar ultrasonic spot welding of aerospace aluminum alloy AA2139 to titanium alloy TiAl6V4 [ J].Journal of Materials Processing Technology,2016,231: 382-388.

[9] 李 杰, 周 鹏. 钛∕铜异种金属焊接方法研究现状[ J]. 焊接 技术, 2021, 50(9): 1-6.

作者简介: 汪保良 (1982—), 男, 硕士, 高级工程师, 主要从事特 种设备检验检测、 结构应力测试、 失效分析等方面的科研工作, 发 表论文 10 余篇.

相关链接