磁控溅射是集成电路制造工艺中的关键技术之一,无论是前道晶圆制造还是后道先进封装领域都发挥重要作用,是制作MOS管栅极、金属互连线、焊接凸块、硅穿孔(TSV)通孔等金属化层薄膜的关键制程[1-4]。钛是重要的金属化薄膜材料之一,通过磁控溅射的方式广泛应用于上述功能结构中的硅化物层、阻挡层、粘附层等材料的制备。随着集成电路制造技术的发展,在集成密度和加工效率等方面提出了越来越高的要求[5]。在集成密度方面,由于芯片线宽的减小和封装集成密度的提高,高深宽比(通常AR>5)孔的加工成为难点,为了在孔中制备用作阻挡层、粘附层的钛金属薄膜,对磁控溅射技术提出了挑战,需要采用高功率溅射来提升薄膜的填孔能力;另一方面,为了实现高的生产效率,溅射用靶材的尺寸不断增大,同时需要采用高功率来提升靶材的溅射速率[6-9]。对于300mm晶圆用大尺寸钛靶材,为了实现40kW甚至更高溅射功率下的稳定溅射,要求钛靶材组件具有优异的热稳定性、导热性能和力学性能,高导热性、高强度的Cu合金背板材料的选取以及高结合强度的焊接方法至关重要[10-11]。

以铝合金材料如6061Al等为背板的钛靶材只能适用于较低功率密度的磁控溅射,而传统的钎焊连接技术更是远远满足不了高功率高可靠溅射的要求。本文选择高强度高导电Cu合金背板材料,开展Cu合金背板与钛靶材的扩散焊接研究,对于制备大尺寸高性能钛靶材,满足高端集成电路应用需求具有重要的意义[12-13]。笔者查阅文献发现对靶材的绑定技术性文章较少,本文主要对纯度(质量分数)大于99.995%的高纯金属Ti和CuCr合金绑定性能进行了研究,为制定大尺寸高性能高纯Ti靶材的加工提供依据。

1、实验材料和方法

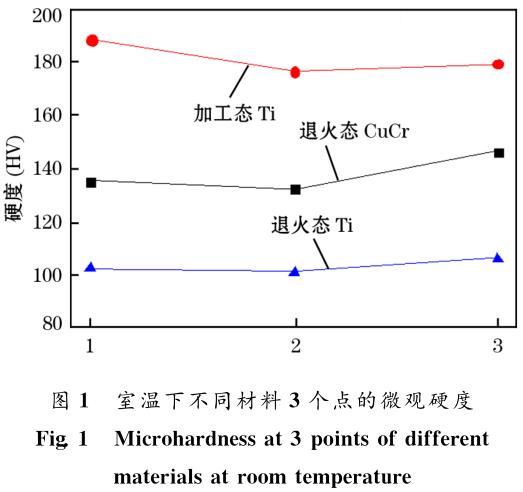

实验材料为高纯Ti经过辉光放电质谱(GDMS)全元素分析,测得其他杂质微量元素总和不大于50×10-6,即高纯Ti纯度大于等于99.995%;退火态CuCr合金主元素Cr经电感耦合等离子原子发射光谱仪(ICP-OES)分析为1%(质量分数)完全符合合金设计要求。高纯Ti锭经过开坯锻造,然后在冷轧机设备进行冷变形成8mm厚板料,切取2片直径120mm的圆片,其中1片Ti样品在箱式热处理炉(温度误差为±5℃)里分别进行530℃退火,退火时间为1.5h,退火后水冷的实验。对加工态和退火态的Ti样品以及退火态的CuCr合金样品分别在不同区域取3点测试硬度,根据室温的硬度数据对样品进行车齿,等离子真空封焊接后热等静压(HIP),测试焊接性能。

样品经机械抛光后,用10%硝酸酒精溶液擦拭侵蚀。金相组织观察在OlympusBX51光学显微镜上进行,试样的硬度在432SVD型显微硬度计上测试,载荷为1kg,保压时间为30s。

2、实验结果和讨论

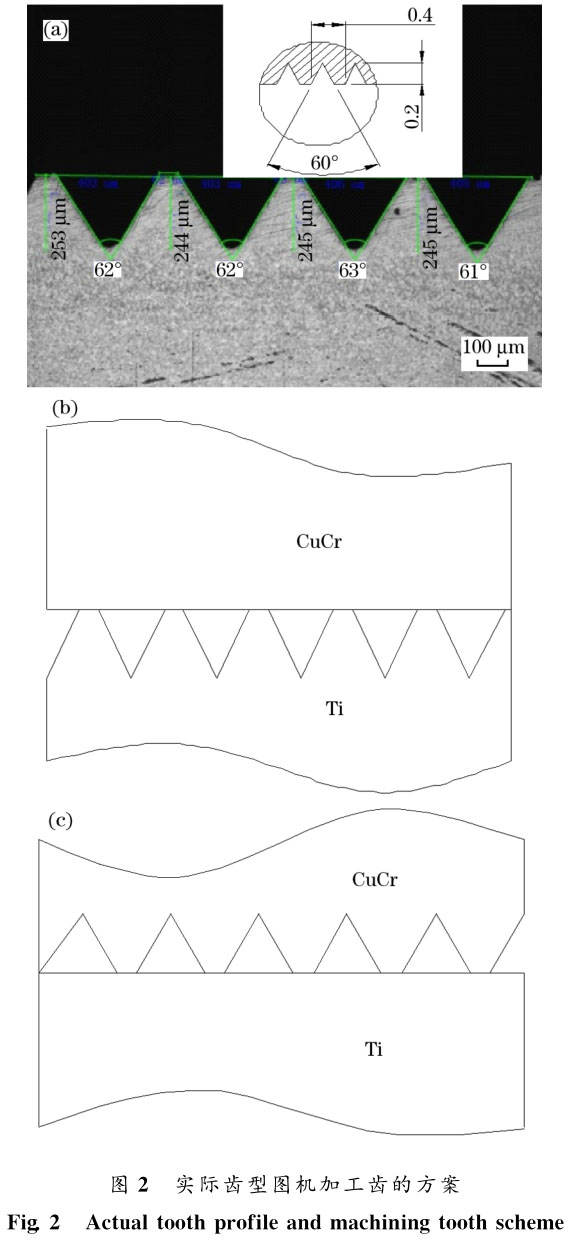

高纯Ti锭经过开坯锻造轧制后、变形退火后及退火后CuCr合金在室温下的硬度关系如图1所示,根据以上硬度关系机加工Ti车齿设计和实际加工剖面如图2(a)所示,笔者确定机加工齿方案如下:加工Ti车齿对退火CuCr合金如图2(b)和退火CuCr合金车齿对退火态Ti如图2(c)。真空封焊以后进行热等静压实验,510℃/120MP保温4h。

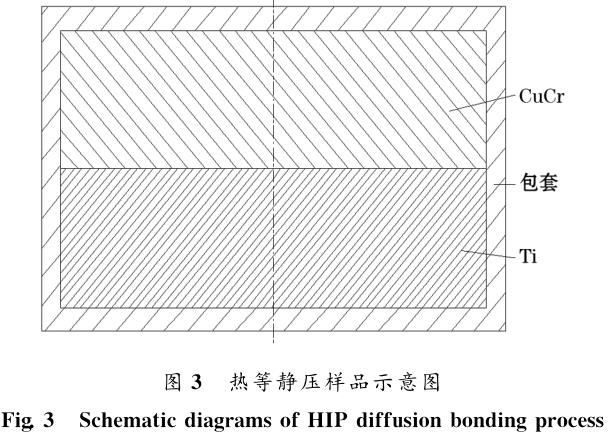

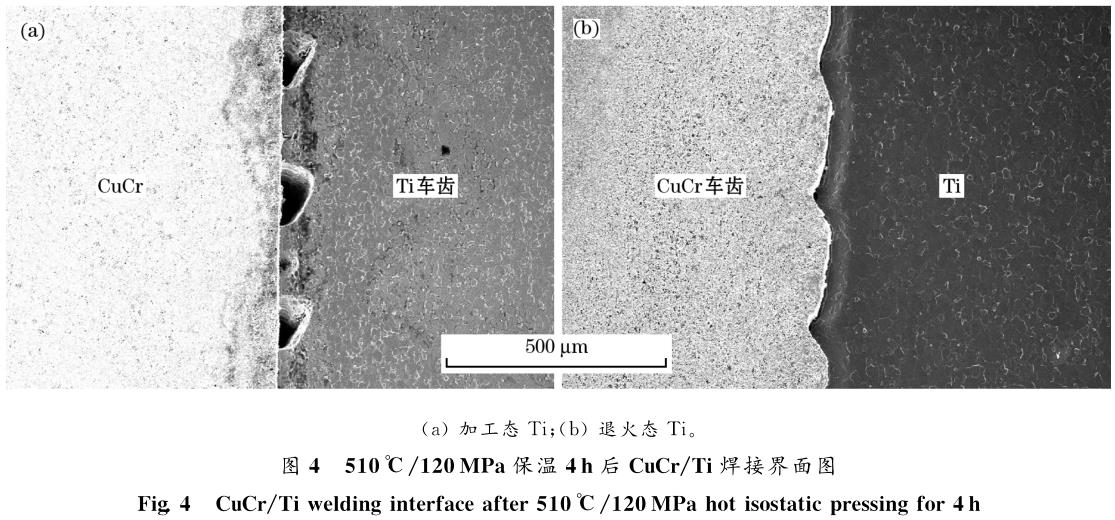

热等静压示意图如图3所示,分别对热压样件沿直径方向取样做金相观察焊接界面如图4所示。

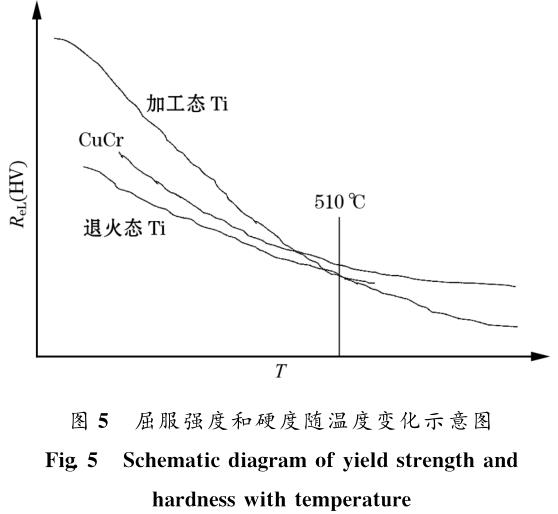

图4(a)中可以看出加工态的Ti齿已经发生变形,但是CuCr合金没有发生可见的形变,由此可以看出加工态Ti和退火态的CuCr加压的情况下随着温度的升高,Ti和CuCr合金的屈服强度明显下降,但是下降的趋势是前者快于后者;也可以说加工态Ti和退火态的CuCr加压的情况下随着温度的升高Ti的硬度下降快于CuCr合金的硬度下降。但在图4(b)中可以看出,CuCr合金齿和退火态Ti基体都产生一定的形变,由此可以看出退火态Ti和退火态的CuCr加压的情况下随着温度的升高,两种金属的屈服强度和硬度均下降,CuCr合金齿原有的60°夹角几乎变成小的平面,可以判断出在温度上升510℃附近时,两种金属强度和硬度基本相当,但是CuCr的屈服强度和硬度要大于金属Ti,三种状态的金属屈服强度和硬度随温度变化示意图如图5所示。

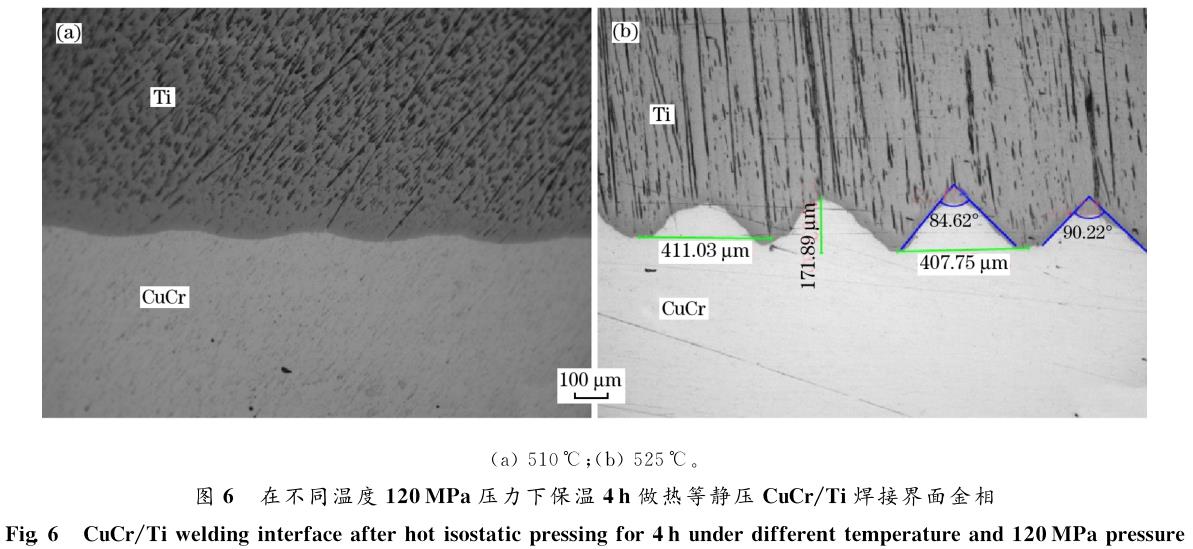

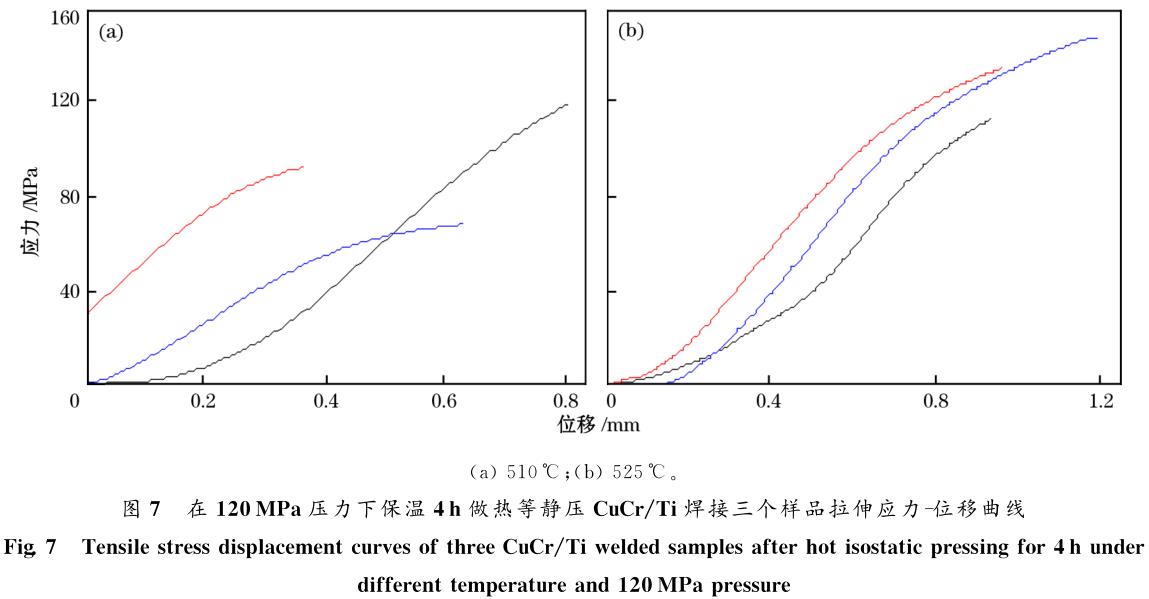

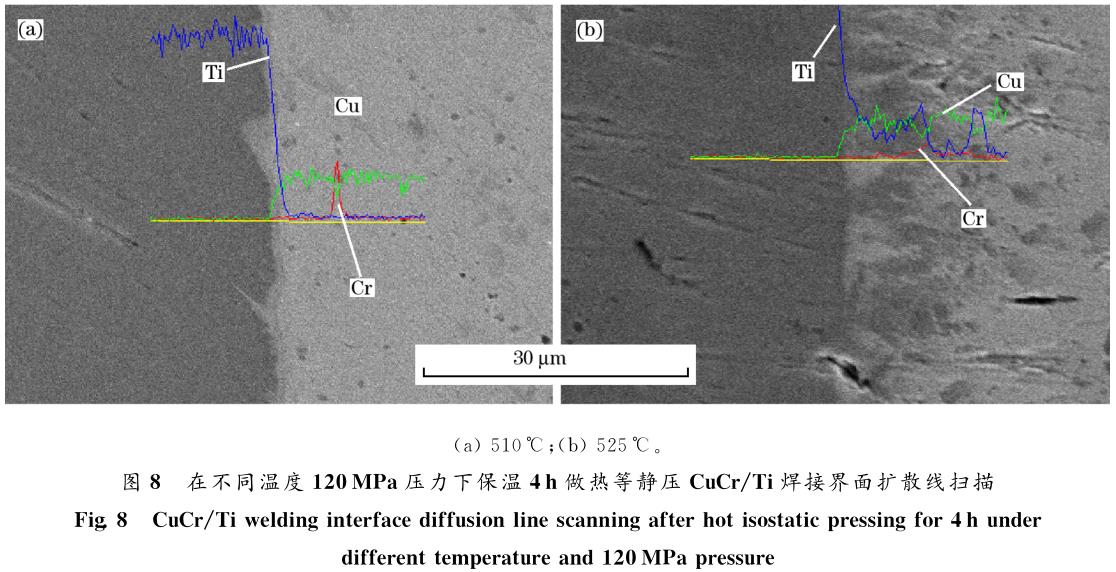

根据第一轮实验结果和高纯Ti的退火温度,选择退火CuCr合金车齿和退火态金属Ti真空封焊后,在525℃、120MPa压力下保温4h做热等静压实验,实验后的样件沿直径方向取金相样品,剩余样件同510℃剩余样件分别取3个拉伸试样做拉伸试验。金相结果如图6所示,525℃热等静压后CuCr合金齿的夹角由60°变成热压后的90°左右,齿全部压入Ti的基体,510℃热等静压后的样品虽然两金属界面紧密贴合,但是CuCr合金齿的夹角由60°几乎变成180°平面,表明525℃时CuCr合金和Ti的屈服强度和硬度差值比510℃在明显增大。对在不同剩余样件上分别取的3个样品进行拉伸,应力位移图如7所示,结果表明,510℃时热等静压焊接的界面断裂强度分别为67、94、116MPa,平均界面断裂强度为92.3MPa;525℃时热等静压焊接的断裂强度分别为114、136、151MPa,平均强度达到133.6MPa,远远大于软钎焊焊接的焊接强度。同时用电子显微镜在界面线扫描,如图8所示,发现Ti/Cu元素在界面都有不同程度的扩散现象,525℃热等静压时Ti元素明显扩散到CuCr基体当中,要比在温度510℃热等静压多,界面冶金结合效果要好一些,这样为Ti靶材在工作环境中减少了热阻,把粒子的轰击热量迅速传递到冷却水中创造了有利条件。

3、结论

(1)高纯金属Ti和退火态的CuCr随着温度的升高,Ti和CuCr合金的屈服强度和硬度明显下降,且下降的趋势是前者快于后者。

(2)CuCr合金车齿,在和退火态的高纯Ti真空封焊热等静压焊接,温度525℃在120MPa压力下保温4h,能够得到130MPa的焊接强度,界面达到冶金结合可以满足靶材使用要求。

参考文献:

[1]王来森,刘小龙,张魁,等.[CrAlSiN/Si3N4]n多层膜的性能和抗氧化行为的研究[J].金属功能材料,2016,23(4):17.

[2]杨邦朝,王文生.薄膜物理与技术[M].成都:电子科技大学出版社,1994.

[3]金永中,刘东亮,陈建.溅射靶材的制备及应用研究[J].四川理工学院学报(自科版),2005,18(3):22.

[4]张贤楠,刘思润,谢娟,等.单晶Fe3O4超薄膜的制备与磁性研究[J].金属功能材料,2016,23(2):26.

[5]吴汉明,吴关平,吴金刚,等.纳米集成电路大生产中新工艺技术现状及发展趋势[J].中国科学:信息科学,2012,42(12):1509.

[6]何金江,万小勇,周辰,等.半导体用溅射靶材的应用及其利用率问题研究[J].半导体技术,2014,39(1):71.

[7]梁俊才,穆健刚,张凤戈,等.硬质涂层用镀膜靶材的研究[J].粉末冶金工业,2014,24(2):38.

[8]汪冬梅,周海波,朱晓勇,等.溅射功率对射频磁控溅射Al掺杂ZnO(ZAO)薄膜性能的影响[J].金属功能材料,2010,17(3):57.

[9]罗俊锋,丁照崇,董亭义,等.钌金属溅射靶材烧结工艺研究[J].粉末冶金工业,2012,22(1):28.

[10]杨长胜,程海峰,唐耿平.磁控溅射铁磁性靶材的研究进展[J].真空科学与技术学报,2005,25(5):372.

[11]尚再艳,江轩,李勇军,等.集成电路制造用溅射靶材[J].稀有金属,2005,29(4):475.

[12]雷继峰.集成电路制造用溅射靶材绑定技术相关问题研究[J].金属功能材料,2013,20(1):50.

[13]宁波江丰电子材料有限公司.靶材与背板的焊接方法:中国,CN101543923A[P/OL].2009-09-30[2017-05-30].http://www.pss-system.gov.cn/sipopublicsearch/patentsearch/showViewL-ist-jump

ToView.shtml.

相关链接