首饰表面广泛借助电镀膜层来增加装饰效果,但是电镀属于高污染生产工艺,对环境和人体健康有害[1-2],加之国家着力推行绿色高质量发展,因此寻求环保的镀膜新工艺具有重要意义。磁控溅射镀膜是在真空环境下采用物理方法将溅射粒子沉积到工件表面的技术,俗称“干镀”。与传统电镀(俗称“水镀”)工艺相比,磁控溅射具有显著的环保优势,制备的膜层纯度高、厚度均匀,并且具有良好的致密性、结合力和耐磨性,已成为装饰镀膜行业研发的主流,尤其在注重膜层质感及性能的高端细分领域具备广阔的市场前景[3-4]。

靶材是磁控溅射镀膜的粒子来源,由于贵金属靶材的一次投入大,靶材的利用率、膜层组织和性能、沉积速率等都是业界非常关注的问题,而它们都与靶材表面的刻蚀行为密切相关。靶材表面的刻蚀行为受靶座的磁场结构、靶材结构、靶材材质、镀膜工艺等多个因素的影响[5-6],但目前有关装饰用贵金属合金靶材刻蚀行为方面的研究报道甚少。本文以首饰镀膜中广泛应用的玫瑰金Au85来制作平面靶材,利用真空磁控溅射镀膜机进行镀膜,研究了靶电流、溅射时间、磁场布置等因素对靶材表面刻蚀行为的影响,以期为首饰真空磁控溅射镀膜生产提供指导。

1、实验

靶材材质为玫瑰金,金含量85%,其余为铜和少量其他合金元素。在真空环境下将玫瑰金熔炼并连续铸造成板坯,接着进行轧压,达到所需厚度后用精轧机校平,然后用计算机数字控制技术(CNC)将靶材加工成116mm×58mm×3mm的长方体平板,表面用600#砂纸拉沙后借助压框将玫瑰金靶安装在紫铜背板上,形成间冷靶。

采用VLD800型真空镀膜机进行溅射刻蚀试验,镀膜腔室本底真空度控制在5×10−3Pa以下,工作气体为99.999%高纯氩气,溅射工作真空度控制在0.4Pa左右,靶电流0.5~3.0A,单次溅射时间2~10min。

从靶材加工产生的边角料中取样制作金相试样,试样经打磨抛光后,采用浸蚀剂(2份盐酸+1份硝酸+3份甘油)进行浸蚀。采用LEXTOLS4500型激光共聚焦显微镜检测靶材表面轮廓,采用ThermoApreo2S型扫描电镜观察靶材表面形貌,采用BrukerXflash6I60EDS型能谱仪进行微区成分分析。

2、结果与讨论

2.1靶电流对辉光放电的影响

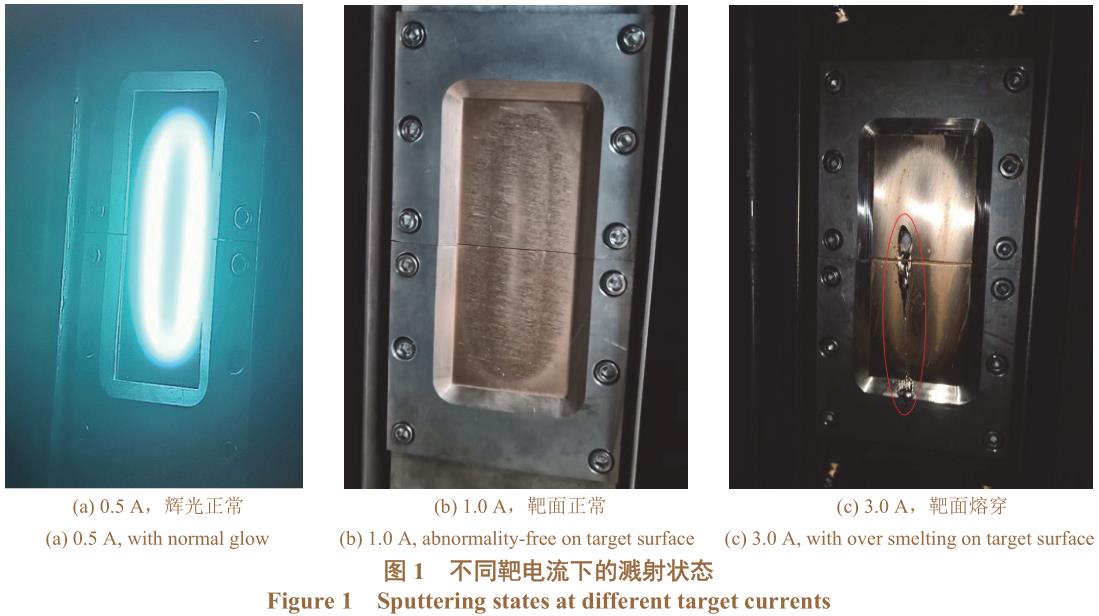

先在0.5~3.0A的靶电流范围内对靶材进行试溅射,观察靶面溅射状况。发现当靶电流为0.5~1.0A时,辉光稳定,溅射过程较平稳,如图1a和图1b所示。增大靶电流到1.5A时,溅射过程基本平稳,但靶面局部偶有跳跃的火花,即发生所谓的“打火”现象。加大靶电流到3.0A时,溅射数分钟后就出现靶材熔穿的情况,如图1c所示。

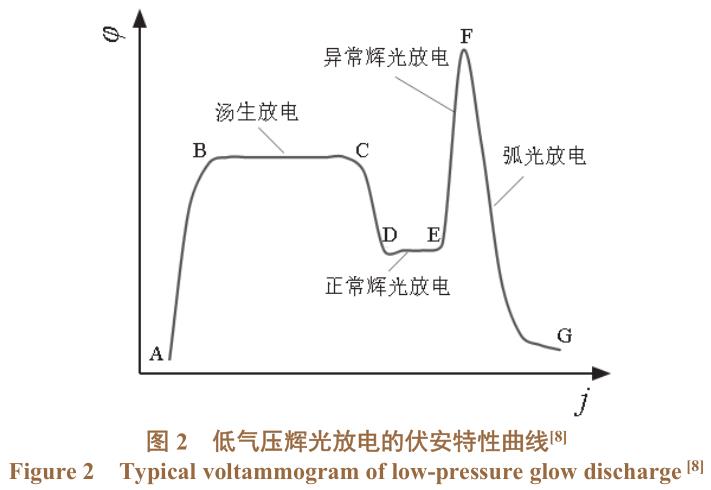

真空镀膜是在低气压下进行的,图2示出了溅射过程的辉光放电伏安特性曲线。当电流密度高于D点对应的值后,众多电子和原子碰撞,导致原子中的轨道电子受激跃迁到高能态,而后又衰变到基态并发射光子,大量光子形成辉光,进入正常辉光区(对应DE段),此时电流与电压无关,即增大电源功率时电压不变,电流平稳增大,放电自动调整阴极轰击面积,电流密度的大小主要与靶材材质和形状,以及气体种类和压强等因素有关[7]。当轰击覆盖整个阴极表面后,随着电源功率的进一步增大,放电电压和电流同时增大,进入异常辉光放电区(对应EF段),此时辉光遍布整个阴极,离子层已无法向四周扩散,正离子层向阴极靠拢,如要提高电流密度,必须增大阴极压降,使正离子具有更大的能量轰击阴极,使阴极产生更多二次电子[8]。当电流密度达到某个值时,极间电压骤降,电流剧增,出现低压弧光放电(对应FG段),相当于极间短路,放电集中在阴极局部,容易引起靶材熔融烧毁。由于在正常辉光区域功率密度不高,溅射效率低,因此一般选择异常辉光放电区进行磁控溅射。本工艺的玫瑰金靶材是以压框紧固的方式安装在紫铜背板上的,主要通过紫铜背板来进行冷却。靶材厚度有限,在溅射过程中,随着刻蚀深度的增大,靶材因氩离子高速轰击而发热膨胀,产生拱曲变形,导致靶材底面与紫铜背板之间的缝隙加大,影响靶材的冷却,靶电流达到一定值时,靶材温度将快速上升,并在局部产生弧光放电,导致局部熔融[9]。

2.2磁场设置对靶面刻蚀行为的影响

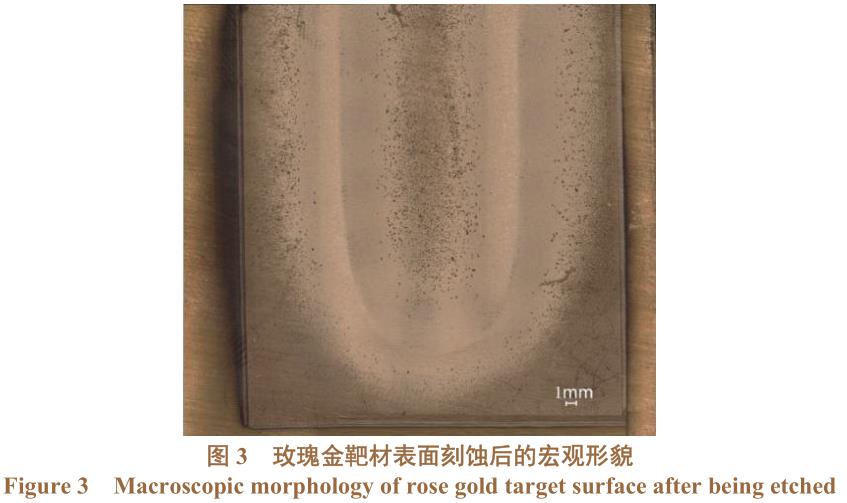

将靶电流设为1.0A,靶材溅射累计60min后在超景深显微镜下观察其刻蚀区域形貌。如图3所示,刻蚀区呈现环形沟槽状,表面较明亮,而邻近刻蚀区的表面较暗,出现棕色斑点。

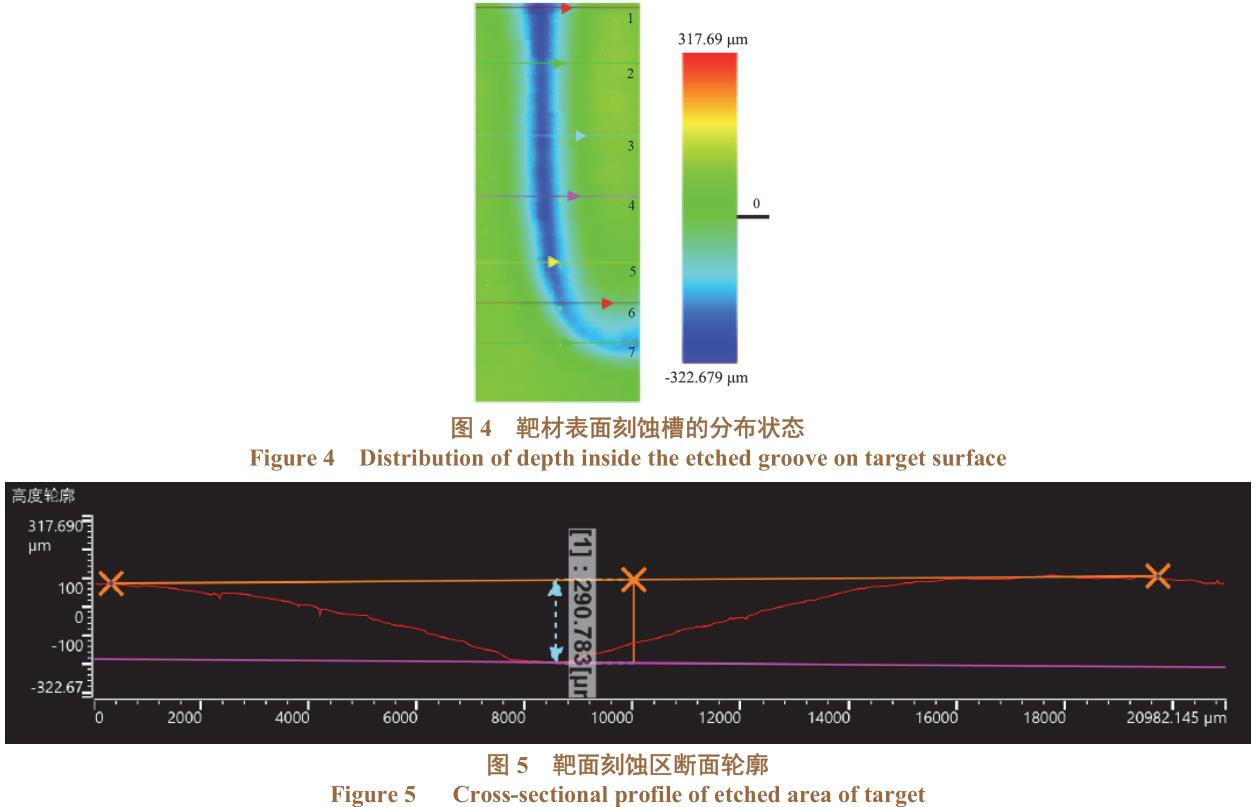

采用激光共聚焦显微镜扫描靶材表面部分刻蚀区域,结果如图4所示。左图是靶面刻蚀后法向位置的分布情况,右图的颜色标尺对应靶面法向的位置。从中可见,靶材表面刻蚀区域呈蓝色,但不同部位的蓝色深浅不一,说明存在刻蚀深度不均匀的现象。

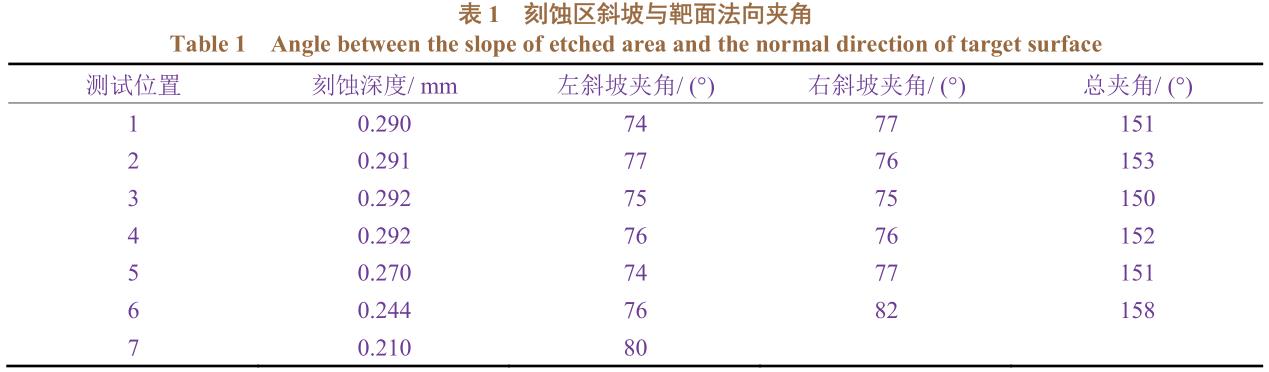

在刻蚀区域选择较具代表性的7个位点进行断面扫描,发现刻蚀区域的断面轮廓呈现V形槽的形状(如图5所示)。表1给出了不同位点的刻蚀深度和斜坡夹角。从中可知,靠近靶材直线段(对应P1−P4)的刻蚀深度明显比弧形段(对应P5−P7)更深。除了靠近靶材端部的弧形段刻蚀区外,其余部位的总夹角基本一致,而且左右两边的斜坡夹角差异也较小。靶材的溅射产额与入射粒子的入射角有关,斜入射的溅射产额高于正入射的溅射产额[2]。当入射角处于某数值范围内时,溅射产额达到最大值,入射角过低或过高都不利于溅射产额提高,特别是当入射角为90°时(即正入射)溅射产额基本为零。从本试验结果来看,氩离子轰击刻蚀靶面的平均入射角为75°~76°,该角度的刻蚀深度最大。

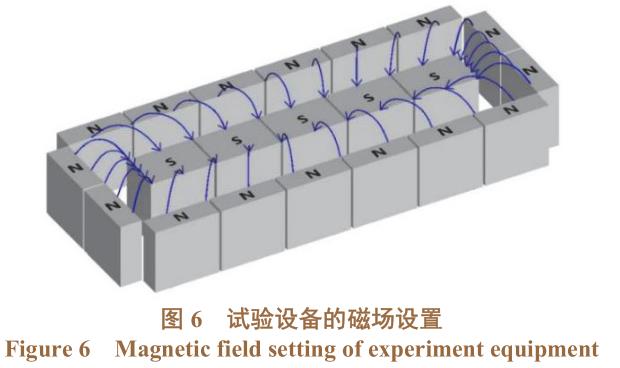

表面刻蚀区分布与电磁场设置密切相关。本试验的磁场设置如图6所示,水冷槽四周紧密排列着多个永磁铁块,上端为N极,下端为S极;中心部位也分段设置了多个永磁铁块,上端为S极,下端为N极。如此,四周磁铁与中心磁铁构成了1个环形磁场B,进行溅射作业时靶材与基材之间施加的电场E则与磁场B共同构成电磁场。

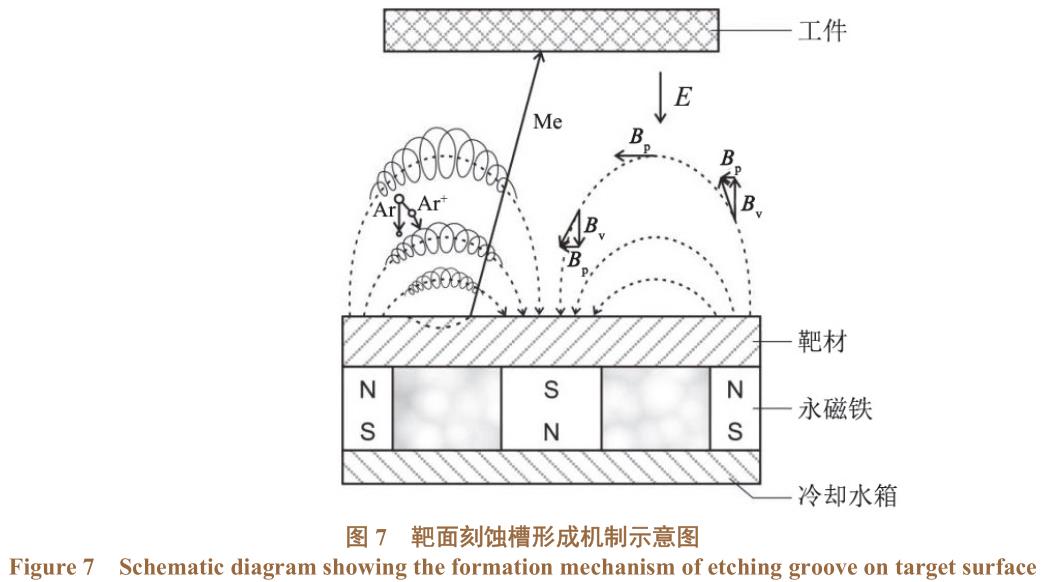

辉光放电会形成氩等离子体,其中的氩离子在电场作用下向阴极靶材移动,穿过阴极暗区时得到加速,轰击靶材,溅射出靶材原子和二次电子。根据磁控放电原理,靶材表面的磁场强度可分解为平行于电场和垂直于电场两个矢量的分强度,分别用Bp和Bv表示。Bp与电场E形成正交电磁场,电子在正交电磁场中受到洛伦兹力F的作用,即F=q(E+v×B),其中B为磁场强度,E为电场强度,q为电子电量,v为电子运动速度。如图7所示,二次电子被洛伦兹力束缚在靶材表面做轮摆线运动,即一边做圆周运动,一边做切割磁力线的飘移运动,增加了电子与气体原子的碰撞概率,使氩原子离化率提高,在电场作用下返回靶表面进行溅射的氩离子密度增大,溅射速率随之提高[10-11]。溅射出来的中性原子则不受电磁场的约束,而向基体迁移,最后在基体表面沉积成膜。

由于靶面不同部位的磁力线分布不同,靠近磁铁的磁力线密集,远离磁铁的磁力线稀疏。电子做摆线运动时,其回旋半径R与磁场强度B呈反比,即R=mv/(qB),其中m为电子质量。但电子在磁力线密集区时回旋半径小,运行路程短,与气体碰撞的作用较弱,氩离子产生的概率及其能量都较小,使该处对靶材的刻蚀深度较浅。在电子从磁力线密集区运动到稀疏区的过程中,电子的回旋半径逐渐增大,运动路程加长,与气体碰撞产生氩离子的概率也增大;同时氩离子在电场作用下加速飞向靶材的飞行距离加大,其到达靶面时获得的能量也更大,于是靶材表面被刻蚀的深度逐渐加大。当电子运动到磁力线最高点时,回旋半径R及平行于电场的磁场分强度Bp均达到最大值,对电子的约束力也最强。电子集中在此区域,与氩原子碰撞概率及形成的氩离子密度最大,对靶材的刻蚀作用也最强。正是由于电子在正交电磁场的运动特点,靶材表面才形成了V形刻蚀沟槽。

当刻蚀区域接近靶材两端时,刻蚀深度减小。这是因为本试验中的矩形平面靶磁场存在端部效应,端部的磁场相比于中间部位更强,造成端部氩离子对靶面的刻蚀作用较小,刻蚀深度也就浅一些。

2.3功率密度对刻蚀区形貌的影响

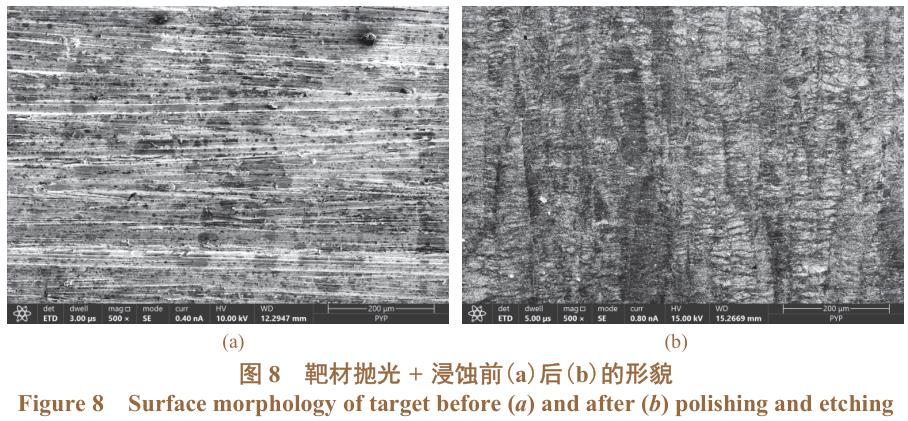

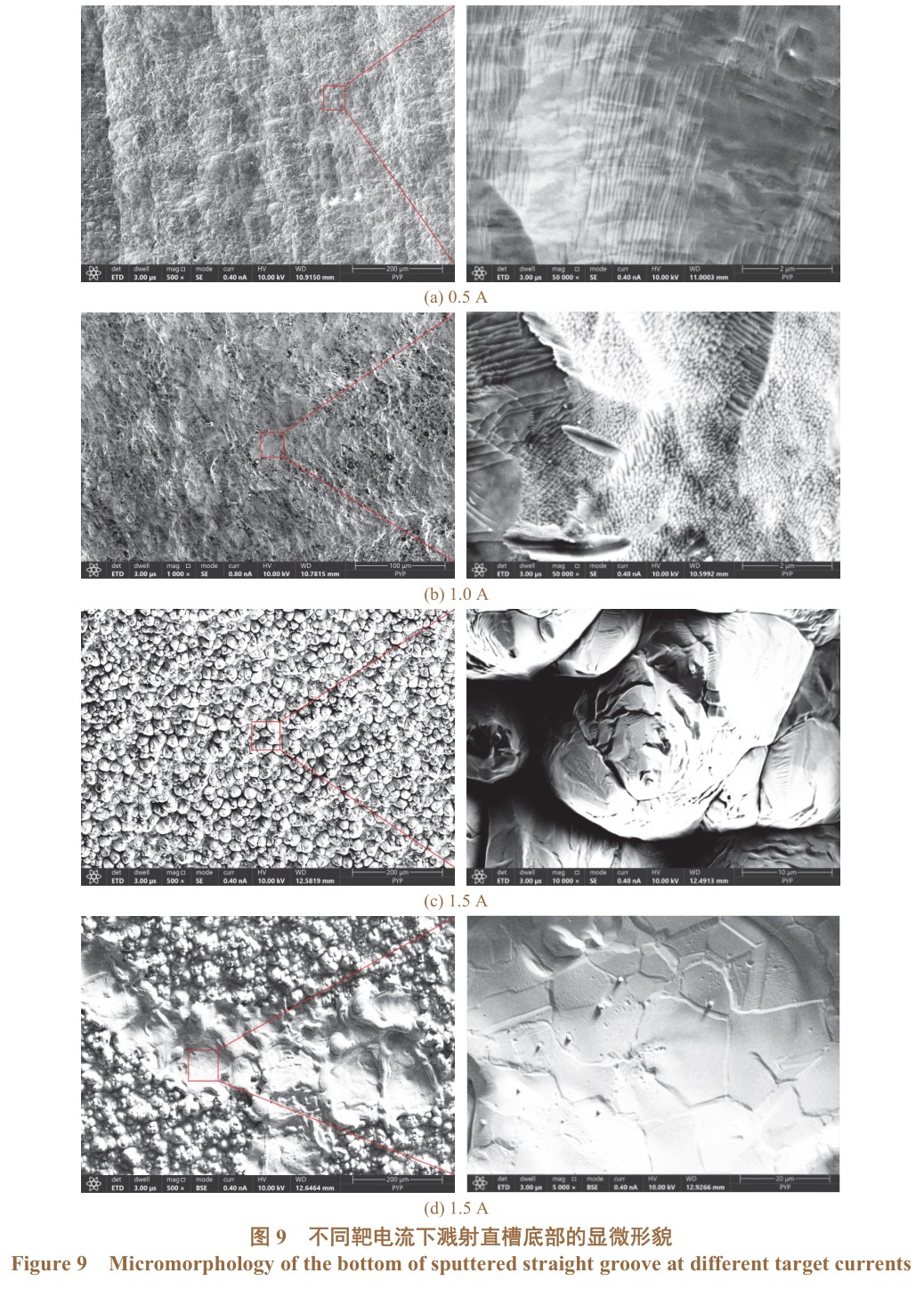

图8所示为靶材表面的初始形貌与抛光+浸蚀后的形貌。由于经过拉沙处理,靶材表面明显可见砂痕,沙面总体均匀;另外由于靶材经过轧压处理,因此呈现典型的{011}<211>织构。图9是靶材经不同靶电流溅射后刻蚀槽底部的微观形貌。

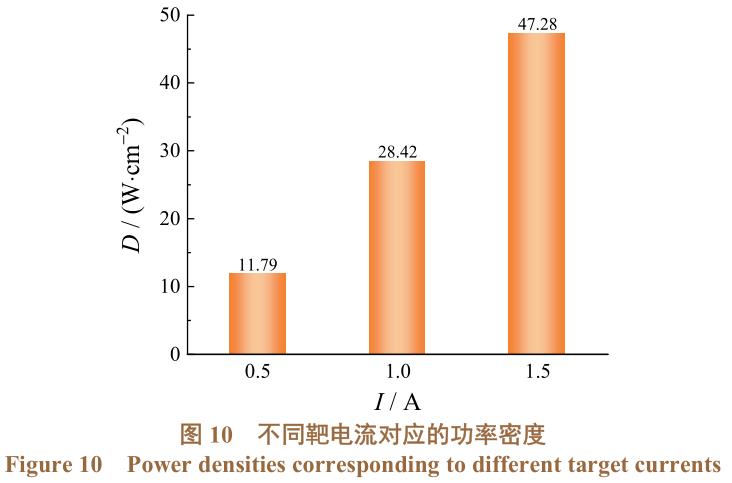

采用激光共聚焦显微镜检测刻蚀区的表面积S,再根据溅射过程中的靶电流I及相应的靶电压U,按照功率密度D=IU/S计算出不同靶电流时的功率密度,结果如图10所示。随着靶电流的增大,作用在刻蚀区的功率密度增大。

当靶电流为0.5A时,功率密度低(约12W/cm2),靶面温升小,其表面基本保持着最初的晶粒取向,靶面粒子以碰撞溅射方式脱离,在高倍下可见大量的阶梯状直线条纹(见图9a)。这说明氩离子轰击靶面时,靶材粒子会优先沿着某个晶面逐层溅射出来。靶电流增大到1.0A时,功率密度增大到28W/cm2左右,氩离子碰撞溅射的强度和频次增大,靶面温度上升,使择优取向的晶粒逐步发生再结晶,形成不同取向的多晶结构,阶梯状直线条纹更加清晰(见图9b),并且不同取向的晶粒经溅射后,它们的显微形貌有明显差异。增大靶电流到1.5A时对应的功率密度为47W/cm2,刻蚀槽底部表面呈现密集的乳突状形貌,乳突间存在空隙,乳突顶面存在台阶纹(见图9c);局部还出现一些光滑的凹状斑,在高倍下看呈典型的等轴状晶粒形貌(见图9d),这些部位与偶发的弧光放电位置有较好的对应性,说明靶面离子的溅射方式发生了改变。靶电流的提高增大了功率密度,氩离子撞击靶面的频次与动能随之增加,引起靶面温度明显升高,刻蚀区域内的靶面发生充分的再结晶,晶界被优先溅射,晶界处的原子和离子快速离开,沿着晶界向晶内逐渐扩展而形成乳突状的形貌。同时,功率密度提高为靶面电子和原子的热发射脱靶创造了条件[12-13],电子会在晶界、缺陷等低逸出功区域发生明显的聚集性逸出,引起弧光放电,并由此产生了高密度等离子体,使局部靶面瞬间被加热到极高温度而熔化、蒸发甚至喷射,形成整平效果,在碰撞溅射和热发射的联合作用下,在晶界、亚晶界等部位的粒子优先脱离,使该区呈现出等轴晶粒。如果靶材的冷却效果不佳时,或进一步提高靶电流,则弧光放电的程度加强,使该区温度激增,直至引起靶材被熔穿,图1c所示靶电流为3.0A时的实验结果即验证了这点。

3、结论

1)试验矩形平面靶在靶电流为0.5~1.0A时,辉光稳定,溅射过程较平稳;靶电流为1.5A时,偶有弧光放电现象发生;靶电流为3.0A时,在短时间内就出现靶材熔穿的问题。

2)电子在正交电磁场的运动特点导致靶材表面形成了V形刻蚀沟槽,刻蚀区斜坡与靶面法向夹角平均为75°~76°。靶座的磁场布置存在端部效应,使刻蚀槽的深度分布不均。

3)功率密度为12~28W/cm2时,靶材粒子会优先沿着某个晶面逐层溅射出来,形成阶梯状直线条纹;随着功率密度提高,阶梯状直线条纹更加清晰;功率密度为47W/cm2时,靶面层晶界被优先溅射,形成乳突状显微形貌,并在局部呈现等轴晶粒。

参考文献:

[1]WANG H M, LIU X M, ZHANG Z Q.Approaches for electroplating sludge treatment and disposal technology: reduction, pretreatment and reuse [J].Journal of Environmental Management, 2024, 349: 119535.

[2]WEI J J, SHI P L, CUI G N, et al.Analysis of soil pollution characteristics and influencing factors based on ten electroplating enterprises [J].Environmental Pollution, 2023, 337: 122562.

[3]NAVINŠEK B, PANJAN P, MILOŠEV I.PVD coatings as an environmentally clean alternative to electroplating and electroless processes [J].Surface and Coatings Technology, 1999, 116/117/118/119: 476-487.

[4]ARENAS M A, CONDE A, GARCÍA I, et al.PVD hard coatings on ceramic tiles for aesthetic applications: surface characterisation and corrosion properties [J].Ceramics International, 2022, 48 (15): 21794-21802.

[5]NAKANO T, SAITOU Y, OYA K.Transient evolution of the target erosion profile during magnetron sputtering: dependence on gas pressure and magnetic configuration [J].Surface and Coatings Technology, 2017, 326 (Part B): 436-442.

[6]STRIJCKMANS K, DEPLA D.Modeling target erosion during reactive sputtering [J].Applied Surface Science, 2015, 331: 185-192.

[7]KELLY P J, ARNELL R D.Magnetron sputtering: a review of recent developments and applications [J].Vacuum, 2000, 56 (3): 159-172.

[8]方应翠, 沈杰, 解志强.真空镀膜原理与技术[M].北京: 科学出版社, 2014.

FANG Y C, SHEN J, XIE Z Q.Principle and Technology of Vacuum Coating [M].Beijing: Science Press, 2014.

[9]OMAR A A, KASHAPOV N F, LUCHKIN A G, et al.Effect of cooling system design on the heat dissipation of the magnetron sensitive components with rectangular target during sputtering by Ar+ [J].Results in Engineering, 2022, 16: 100696.

[10] AN Q R, LI J, FANG H S.Copper target erosion during unbalanced magnetron sputtering under different electromagnetic field [J].Surface and Coatings Technology, 2024, 477: 130360.

[11] 甄淑颖, 陈倪娇, 唐光泽, 等.磁控溅射铜靶材的刻蚀行为[J].金属热处理, 2013, 38 (2): 99-102.

ZENG S Y, CHEN N J, TANG G Z, et al.Etched behavior of Cu target in magnetron sputtering [J].Heat Treatment of Metals, 2013, 38 (2): 99-102.

[12] 杨超, 郝娟, 蒋百灵, 等.磁控溅射 Ti 靶表面粒子溅射模式的机制研究[J].稀有金属材料与工程, 2022, 51 (9): 3276-3281.

YANG C, HAO J, JIANG B L, et al.Mechanism of sputtering mode of surface particles in magnetron sputtering with Ti target [J].Rare Metal Materials and Engineering, 2022, 51 (9): 3276-3281.

[13] BLEYKHER G A, BORDULEVA A O, KRIVOBOKOV V P, et al.Evaporation factor in productivity increase of hot target magnetron sputtering systems [J].Vacuum, 2016, 132: 62-69.

相关链接