随着微电子技术、光学和光电子技术等高科技产业的快速发展,特别是表面技术和薄膜材料的发展,薄膜科学应用日益广泛。靶材作为溅射沉积薄膜的关键材料,对金属薄膜的性能起着至关重要的作用。晶粒尺寸、取向控制和均匀性是高纯溅射靶材制备技术开发最主要的3个方面。近年来,对钨靶、钼靶和铌靶的制备工艺研究较多[1-3],而有关纯钛靶材制备工艺的研究却鲜有报道。

目前,制备纯金属靶材的方法有熔炼法和粉末冶金法。采用真空熔炼方法制造的靶材可确保块材内部无气孔存在。而粉末冶金方法制造的靶材,则极有可能含有一定数量的气孔,气孔的存在,会导致溅射时不正常放电,而产生杂质粒子。另外含有气孔的靶材因其密度较低,在搬运、安装和操作时,也极易发生碎裂[4-5]。对于纯钛板来说,目前工业化常用的板坯通常采用真空自耗电弧炉熔炼+锻造法和电子束熔炼法制得。本文主要从制坯方式和热处理温度着手,探索适合靶材用钛板的最佳制备工艺,以期为工业生产提供可靠的理论指导和依据。

1、试验材料与方法

本试验选用板坯的名义成分均为工业纯钛(TA1),一种为真空自耗电弧炉熔炼+锻造坯,简称(VAR+F)坯;一种为电子束熔炼坯,简称EB坯,两种板坯厚200mm。将两板坯分别经2800mm四辊可逆轧机一火轧制成13mm厚板材,经退火和表面处理后制成成品板材。将板坯的长度进行5等分,依次在这5处取样,分析板坯不同部位的成分,同时对扒皮后的光亮板坯进行维氏硬度测试,加载载荷砝码5kg。比较不同制坯方式下所得板坯及成品板材的组织及性能,以期获得适合靶材用纯钛板材的制坯方式。

用箱式电阻炉将制得的13mm厚热轧板材加热到650~800℃,保温30min,空冷,研究热处理温度对板材组织及性能的影响,探索适合靶材用钛板晶粒尺寸及硬度匹配的最佳热处理温度。

2、试验结果与讨论

2.1制坯方式对钛靶材组织与性能的影响

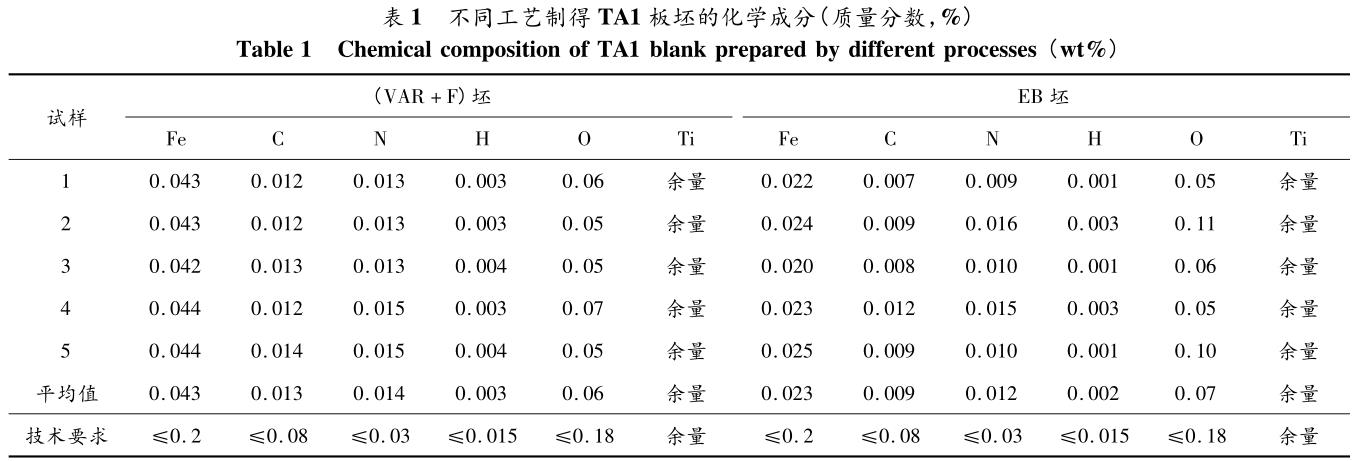

表1给出了真空自耗电弧炉熔炼+锻造法和电子束法制得板坯的化学成分。从表1可以看出,其平均氧含量分别为0.06%和0.07%,能够满足靶材用钛板氧含量不大于0.18%的技术要求。但(VAR+F)板坯氧含量的最大偏差仅为0.02%,远远小于EB板坯最大氧含量偏差0.06%。同样,其他元素如Fe、C、N和H的含量均能满足技术要求,但是EB板坯的成分偏差要略大于(VAR+F)板坯。一般来说,电子束熔炼因采用水冷铜坩埚,因此和炉材的反应和污染少;而且由于电子束易控制,熔炼速度和能量可任意选择,因此提纯效果较好[6-7]。但是电子束熔炼也存在一些缺点,如除Fe、Ni和O效果不佳,故如果配料的原料成分不均匀,也会导致板坯的成分存在偏差;而且重金属也必须在电子束熔炼前用融盐电解法或碘化法除去。

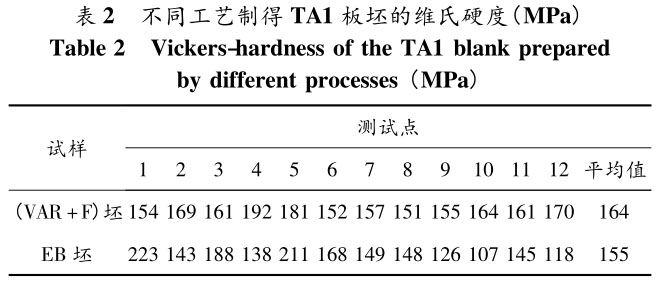

表2是(VAR+F)坯和EB坯制得的TA1板坯的维氏硬度测试值。从板坯硬度的均匀性来看,(VAR+F)坯的最大硬度为192MPa,最小值为151MPa,其偏差为41MPa;而EB坯的最大硬度为223MPa,最小值为107MPa,其偏差为116MPa。EB坯的硬度偏差明显大于(VAR+F)坯,这与成分偏差的规律相吻合。

由表2还可看出,(VAR+F)坯的平均硬度为164MPa,略高于EB坯的平均硬度155MPa。这可能是因为在氧含量接近的情况下,EB坯为铸态组织,而(VAR+F)坯是锻造组织,锻坯因在高温锻造过程中发生了动态再结晶,不仅使锭坯中的微气孔进行焊合,而且大大细化了晶粒,导致其组织较铸态会有所细化,故在一定程度上提高了(VAR+F)坯的硬度。同时细化晶粒也为板坯轧制后获得细小晶粒提供了基础,充分保证了晶粒尺寸分布的均匀性。

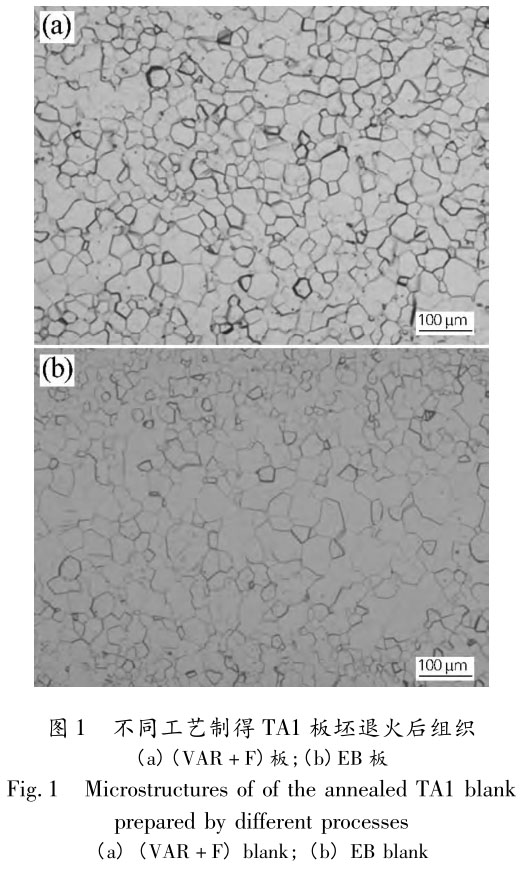

图1是两种坯料经轧制和退火后的成品板组织。

图1(a)为(VAR+F)坯成品板退火后组织,可见其组织均匀,平均晶粒尺寸约为62.5μm。从图1(b)可见,EB坯成品板组织晶粒大小不一,其最大晶粒尺寸约130μm,最小晶粒尺寸约为33μm。

综合来看,(VAR+F)坯的成分及成品组织均匀性要明显优于EB坯。对于靶材来说,成分及组织均匀是镀膜质量稳定的重要参数,故下文中的靶材用TA1板坯以(VAR+F)坯为研究对象。

2.2退火温度对钛靶材组织与性能的影响

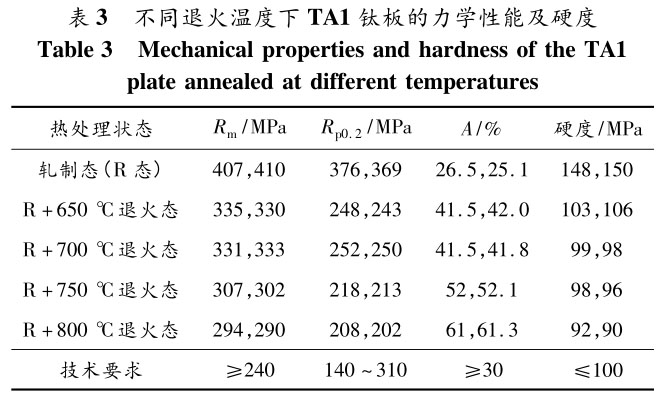

表3是经不同温度退火后的钛板室温力学性能。

可见,随退火温度由650℃升高至800℃,抗拉强度及规定非比例延伸强度逐渐降低,伸长率逐渐升高。较之于热轧态,当650℃退火时,抗拉强度和规定非比例延伸强度分别降低了约72MPa和128MPa,伸长率提高了15%;当继续升温至800℃时,抗拉强度和规定非比例延伸强度分别降低了113MPa和168MPa,伸长率提高了34.5%。在650~800℃之间退火后,钛板的抗拉强度,规定非比例延伸强度和伸长率均能满足技术要求中对室温力学性能的要求。考虑到靶材对钛板硬度的要求,当退火温度在650℃时,维氏硬度值约为104MPa,虽然其较热轧态降低了33%,但仍不能满足靶材中维氏硬度不大于100MPa的要求。当在700~800℃退火时,维氏硬度值均降至100MPa以下。

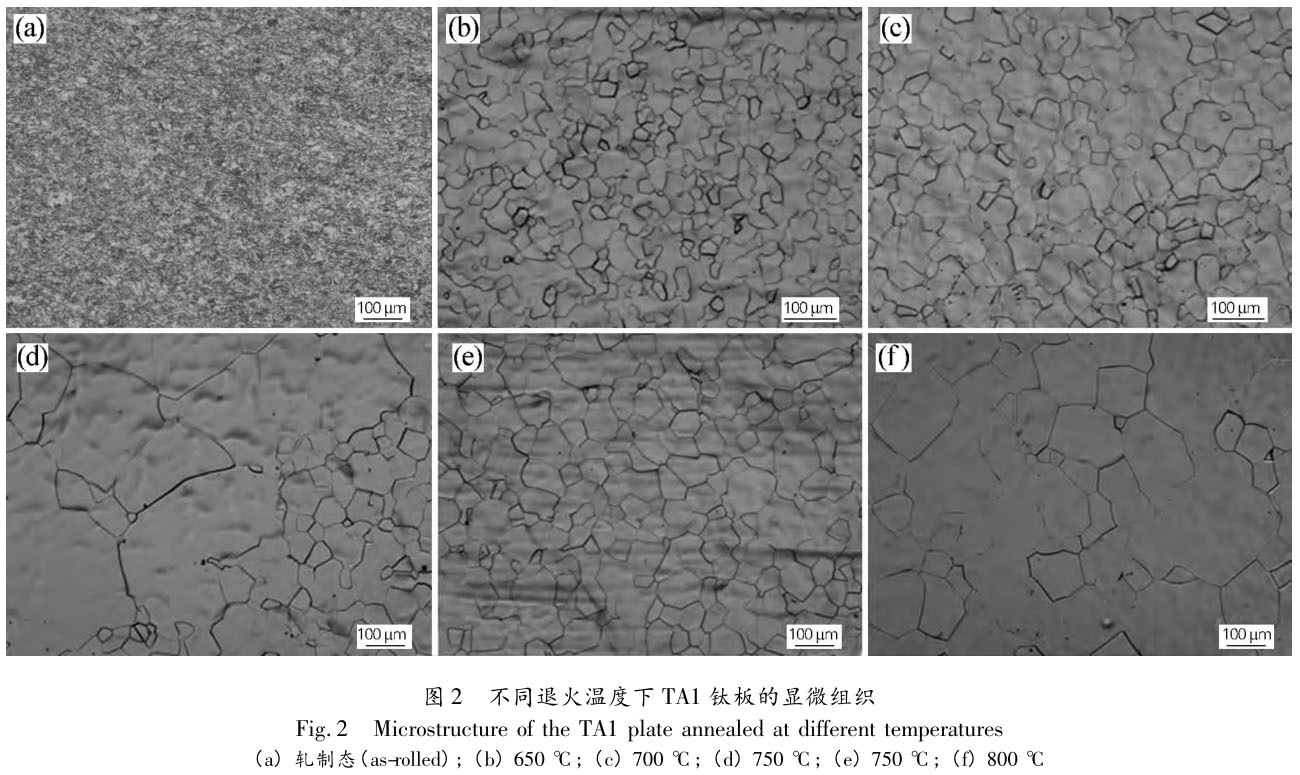

图2是热轧态和不同温度退火态钛板的横向组织。由图2(a)可以看到,热轧态是完全杂乱的加工态组织。经650℃退火后,其平均晶粒尺寸为31.8μm,随退火温度继续升高至700、750和800℃,其平均晶粒尺寸分别增加至44.9、63.5和151μm。据日本Energy公司研究,若将钛靶的晶粒尺寸控制在100μm以下,且晶粒大小的变化保持在20μm以内,其溅射所得薄膜的质量可得到大幅度改善[8]。

随着退火温度的继续增加,个别晶粒发生了吞并和长大,在图2(d,e)中可以明显看到异常长大的晶粒,导致板材内部组织的不均匀。而且图2(f)中的晶粒度评级为2.5级,不能满足靶材对板材组织晶粒度≥5级的要求。一般来说,同一成分的靶材,细小尺寸晶粒靶材的溅射速率要比粗晶快,溅射镀膜的厚度分布越均匀;而晶粒尺寸相差较小的靶材,淀积薄膜的厚度分布也较均匀[9]。故成品板选择700℃,保温30min,空冷退火后可以实现钛靶材组织和性能的最佳匹配。

3、结论

1)真空自耗电弧炉熔炼+锻造法制得的板坯成分及组织均匀性要优于电子束熔炼制得的板坯,且硬度较高,靶材用钛板坯选用真空自耗电弧炉熔炼+锻造法制得。

2)真空自耗电弧炉熔炼+锻造法制得的板坯,经650~800℃退火处理后,强度及伸长率均满足要求,但650℃退火时,硬度较大。综合分析经轧制及700℃保温30min空冷退火后,可以实现靶材用钛板组织和性能的最佳匹配。

参考文献:

[1]郭让民.高纯钨溅射靶材制取工艺研究[J].稀有金属材料与工程,1998,27(S1):70-72.

[2]李晶,王锦,安耿,等.不同锻造变形量对管状溅射靶材晶粒组织的影响[J].中国钼业,2012,36(4):48-51.

[3]李兆博,张春恒,李桂鹏,等.溅射镀膜用铌靶材晶粒尺寸控制工艺研究[J].材料开发与应用,2010,25(6):33-35.

[4]杨邦朝,胡永达,崔红玲.溅射靶材的应用和发展趋势[J].真空,2002(2):1-4.

[5]刘志坚,陈远星,黄伟嘉,等.溅射靶材的应用及制备初探[J].南方金属,2003(135):23-24.

[6]马立蒲,刘为超.电子束熔炼技术及其应用[J].有色金属加工,2008,37(6):28-31.

[7]张英明,周廉,孙军,等.钛合金冷床熔炼技术进展[J].钛工业进展,2007,24(4):1-3.

[8]禹泽海,孙鹏,汪春平,等.高纯铜溅射靶材的发展及现状[J].山西冶金,2007(5):4-6.

[9]尚再艳,江轩,李勇军,等.集成电路制造用溅射靶材[J].稀有金属,2005,29(4):475-477.

相关链接