集成电路产业作为电子信息产业的核心,是关系国民经济和社会发展的,具有基础性、先导性和战略性的产业,是衡量国家科技水平和创新能力的重要标志,受到众多国家的高度重视,也是发达国家实施技术封锁的重点。集成电路微细化制程技术日新月异,结构尺寸从微米推向深亚微米,进而迈入纳米时代。目前国际主流技术已从14nm技术向10nm、7nm、5nm甚至3nm逐步递进,代表公司有台积电、三星、英特尔等。中国目前生产线较为成熟的技术是45nm和28nm,领先技术达到14nm。随着集成电路线宽世代的发展,对用于沉积芯片互连线的靶材也提出了更高的要求。

先进制程集成电路制备工艺中广泛采用Ta/TaN扩散阻挡层与Cu互连线搭配使用,随着芯片的集成度与日俱增,特别是技术节点发展至7nm及以下,Ta/TaN阻挡层的厚度必须足够薄以实现高集成度芯片的功能性,这对钽靶材的各项性能,尤其是晶向均匀性提出了极高的要求。钽的晶向会明显影响溅射速率,最终影响沉积薄膜厚度的均匀性[1],研究发现,钽各织构面溅射速率关系为{110}>{100}>{111}。目前行业中主流使用的是轧制钽靶材,实际溅射使用过程中会遇到大量的因晶向不匹配产生的问题。粉末冶金技术广泛应用于陶瓷靶材的制备,用于制备钽靶材的仅国外少数几家公司,其在某些方面的优越性可能会成为14nm及以下技术节点集成电路用钽靶材的主要制备技术。文章研究对比了轧制钽靶材与粉末冶金钽靶材的晶向和晶粒,为先进制程用钽靶材的开发提供一些参考。

1、实验材料和方法

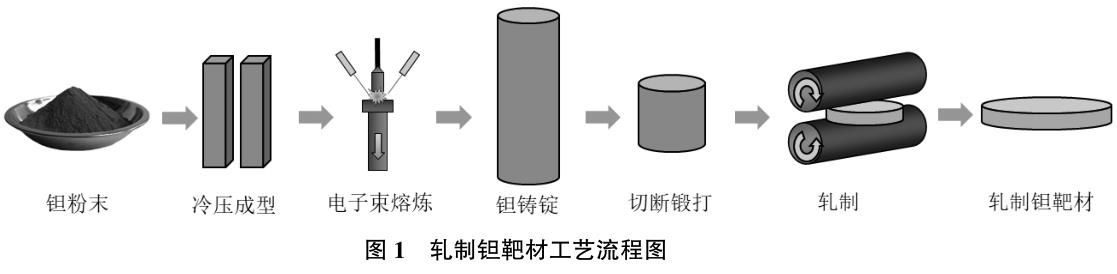

轧制钽靶材实验原料采用纯度为99.95%以上的高纯钽粉末。高纯钽粉末经300MPa冷等静压后形成具有一定致密度的坯料,坯料通过电子束熔炼制成铸锭,将铸锭头尾两端缺陷部分切除后进行锻打和轧制,得到最终样品尺寸φ500mm×8mm。轧制钽靶材的工艺流程如图1所示。

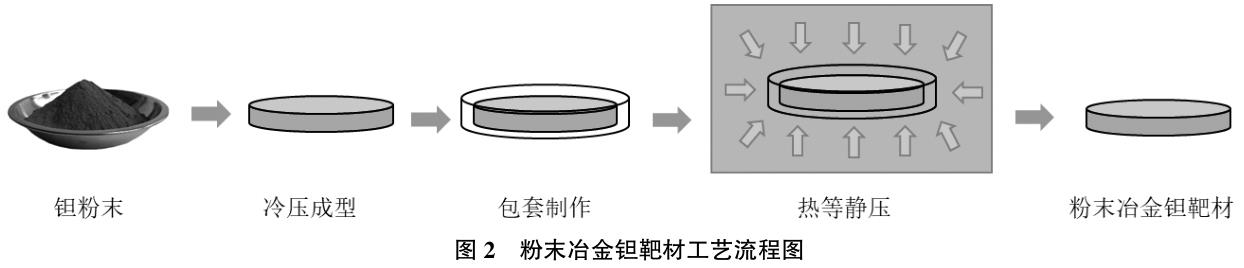

粉末冶金钽靶材实验原料采用与轧制钽靶材相同的纯度为99.95%以上的高纯钽粉末。高纯钽粉末经300MPa冷等静压形成基本的圆形坯料,将坯料用不锈钢包套密封后置于热等静压设备中烧结,环境压力200MPa,温度1300℃,最终得到尺寸同样为φ500mm×8mm,致密度大于99%的样品。粉末冶金钽靶材的工艺流程如图2所示。

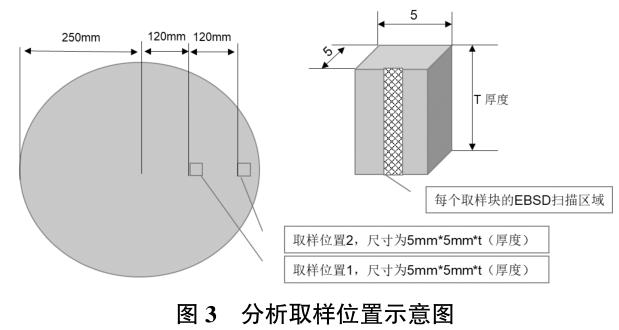

每个靶材按照图3所示位置各取2个分析样,分析样品的尺寸为5mm×5mm×t(厚度约8mm)。将分析样品的检测面研磨至没有明显划痕,用H2SO4∶HNO3∶HF=3∶2∶2(体积比)的腐蚀液腐蚀检测面约30s,腐蚀完成后用水将表面冲洗干净。采用日立SU3500扫描电子显微镜(SEM)搭载牛津NordlysMax3电子背散射衍射仪(EBSD)测试靶材断面的晶向。其基本原理是利用满足布拉格衍射条件(2dsinθ=nλ)的背散射电子得到一系列菊池花样,根据菊池花样的特点得出晶面间距和晶面之间的夹角,然后从数据库中查找相关的晶体结构和晶胞参数,最终以不同方向占比以及极图强度来表征织构[2-3]。另外采用OlympusPME3型倒置式金相显微镜观察微观晶粒,依据标准GB/T6394—2002,使用直线截点法计算平均晶粒度。

2、实验结果和分析

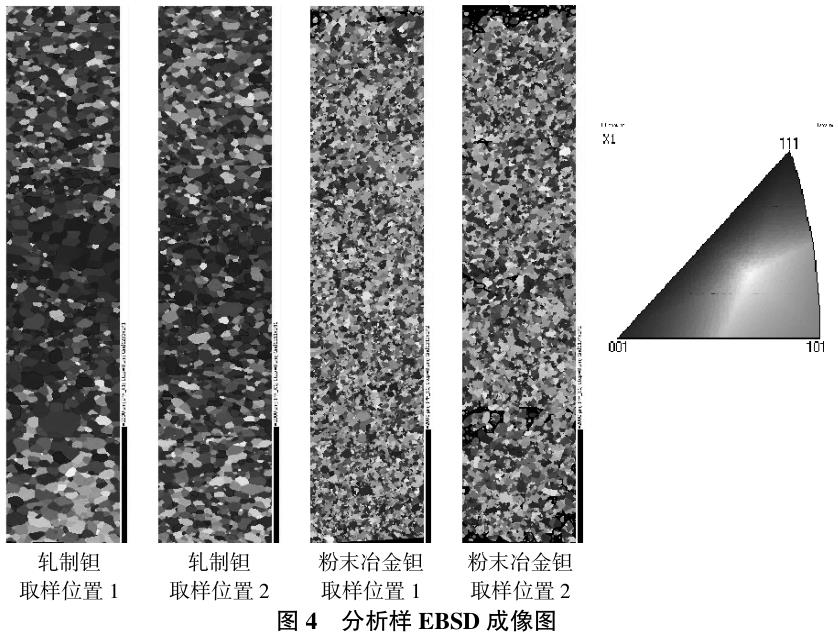

样品EBSD分析结果如图4所示,不同颜色代表不同晶面取向,对于具有体心立方结构的钽材料主要比较{100}、{110}、{111}三种晶面的占比。从分析结果图中可以看到,轧制钽的整个断面晶向分布不均匀,取样位置1和取样位置2都存在二分之一厚度附近{111}偏多的现象。而粉末冶金钽靶材的晶向则相对比较均匀,取样位置1和取样位置2各晶面占比没有明显差异。

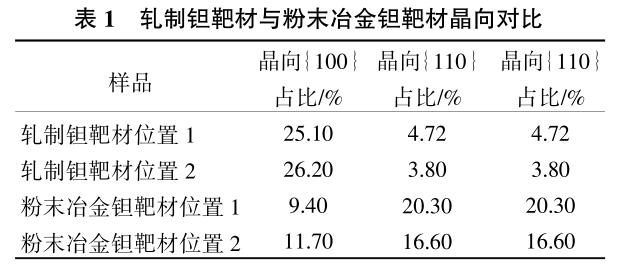

统计4个分析样品的晶向占比,结果如表1所示。

从表1的数据可以发现,轧制钽三种晶向占比相差较大,轧制钽靶材位置1的{111}占比最大为36.7%,{110}占比最小仅4.72%,两者相差31.98%;轧制钽靶材位置2的{100}和{111}占比均为26.20%,远大于{110}仅3.80%的占比,差值22.40%。而粉末冶金钽三种晶向占比差距较小,粉末冶金钽靶材位置1的{110}占比最大为20.3%,{100}占比最小为9.40%,相差不足11%;粉末冶金钽靶材位置2的{110}占比最大为16.6%,{100}占比最小为11.70%,相差仅4.90%。

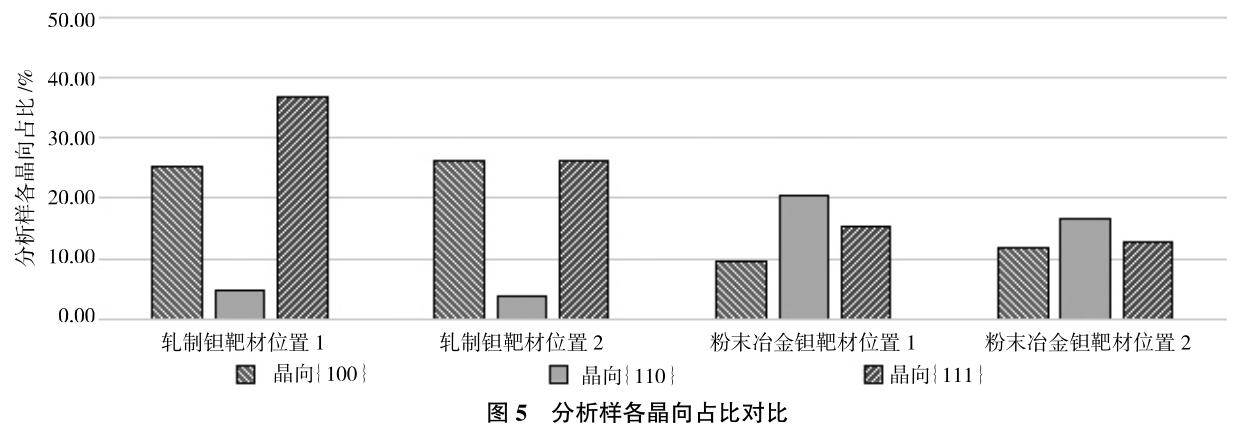

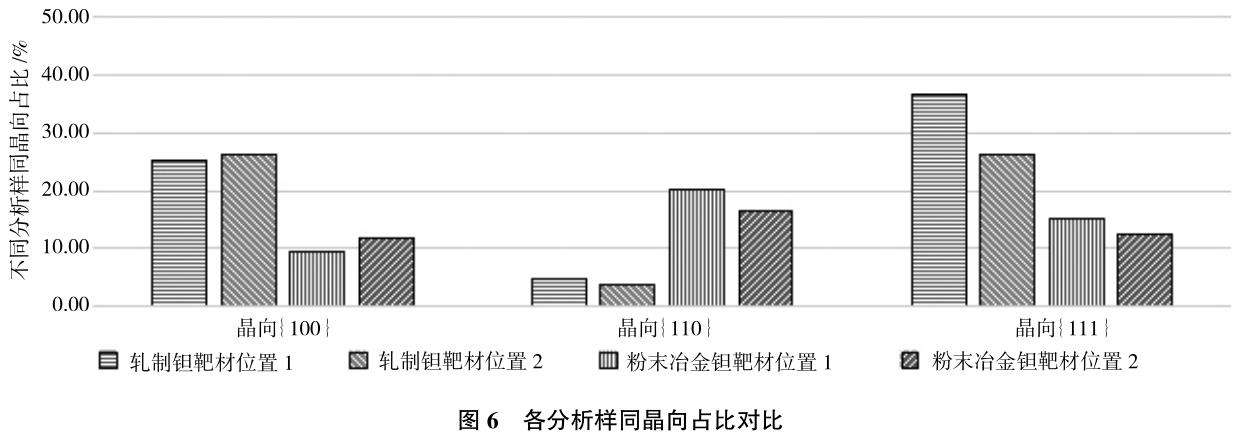

每个分析样各晶向占比如图5所示,从图5可以明显看出粉末冶金钽靶材的晶向均匀性要远好于轧制钽靶材。比较不同分析样同种晶向的占比,如图6所示,发现轧制钽靶材{100}和{111}明显占优,都远高于粉末冶金钽靶材;而粉末冶金钽靶材各晶向占比均匀,2个样都只有{110}占比会高于该面不占优的轧制钽靶材。

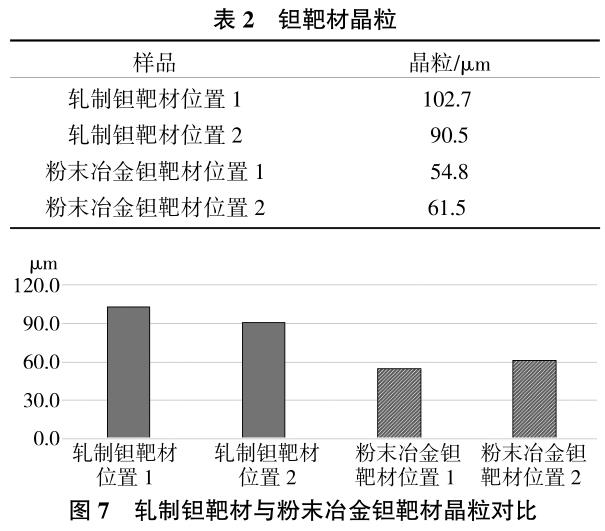

统计分析4个分析样品的平均晶粒,结果如表2和图7所示。从图表中可以发现,粉末冶金钽靶材的晶粒要小于轧制钽靶材,且粉末冶金钽靶材两个分析样的晶粒差值不到7μm,小于轧制钽靶材两个分析样的差值,这也一定程度上说明粉末冶金钽靶材晶粒均匀性可能会稍优于轧制钽靶材。

3、结论

(1)轧制钽靶材不同取样位置的晶向差异较大,即便是同一个取样位置,整个断面上、中、下的晶向也存在不均匀现象。而粉末冶金钽靶材不同取样位置的晶向比较均匀,同一个取样位置,整个断面的上、中、下也相对均匀一致。粉末冶金钽靶材晶向的均匀性要优于轧制钽靶材。

(2)轧制钽靶材的晶粒在90~103μm,粉末冶金靶材的晶粒在54~62μm,轧制钽靶材的晶粒大于粉末冶金钽靶材。

(3)从晶粒晶向的均匀性来说,粉末冶金钽靶材要优于轧制钽靶材,粉末冶金工艺可能会成为14nm及以下技术节点集成电路用钽靶材的主要制备技术。

参考文献

[1]Michaluk A C .Correlating discrete orientation and grain size to the sputter deposition properties of tantalum[J].Journal of Elec-tronic Materials,2002,31(1):2-9.

[2]毛卫民,杨平,陈冷.材料织构分析原理与检测技术[M].北京:冶金工业出版社,2008.

[3]杨平.电子背散射衍射技术及其应用[M].北京:冶金工业出版社,2007.

相关链接