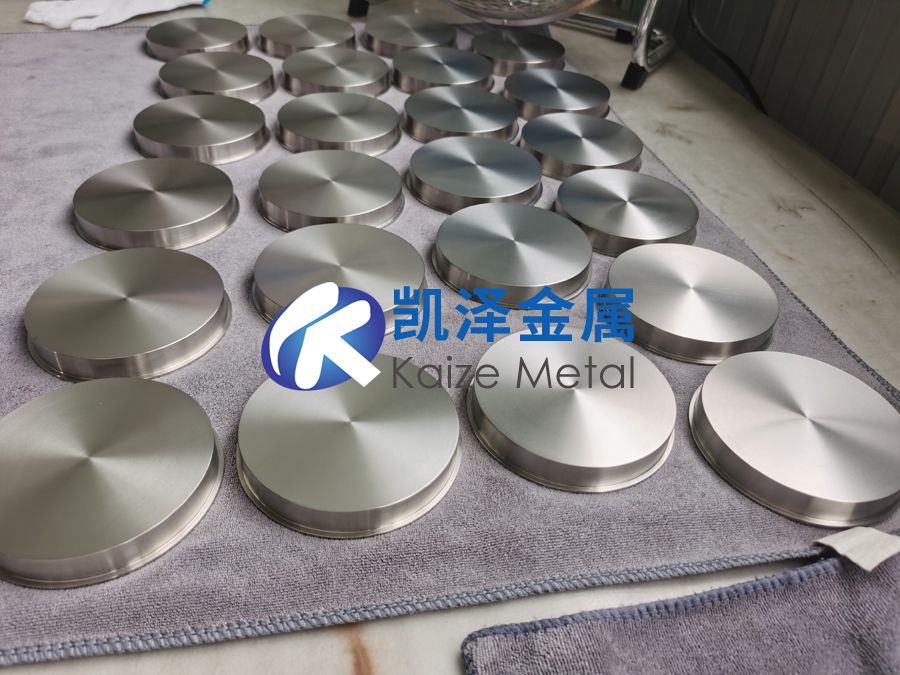

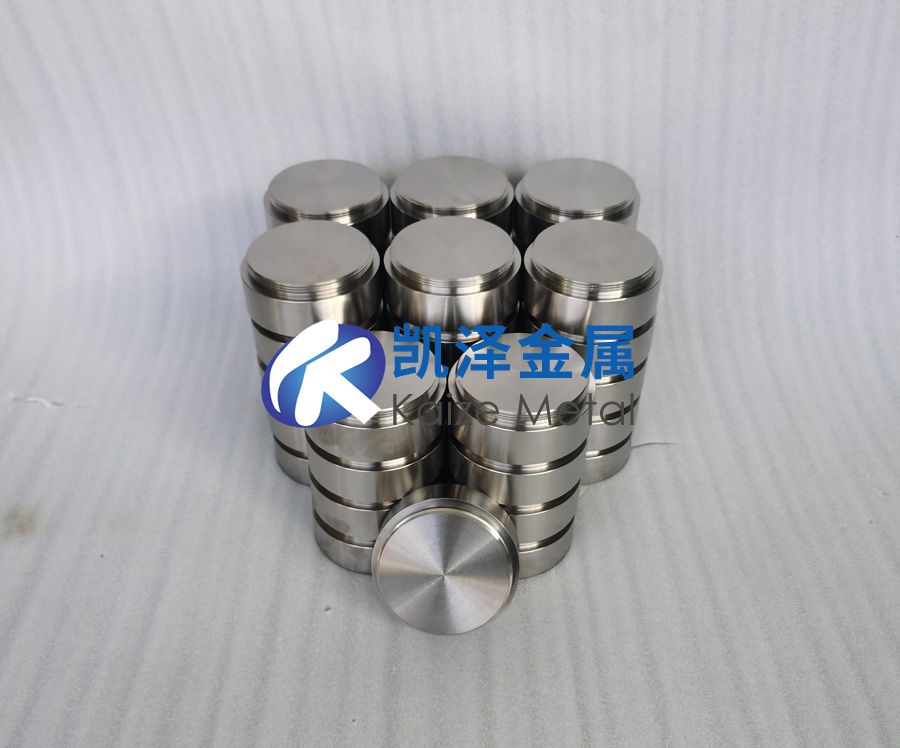

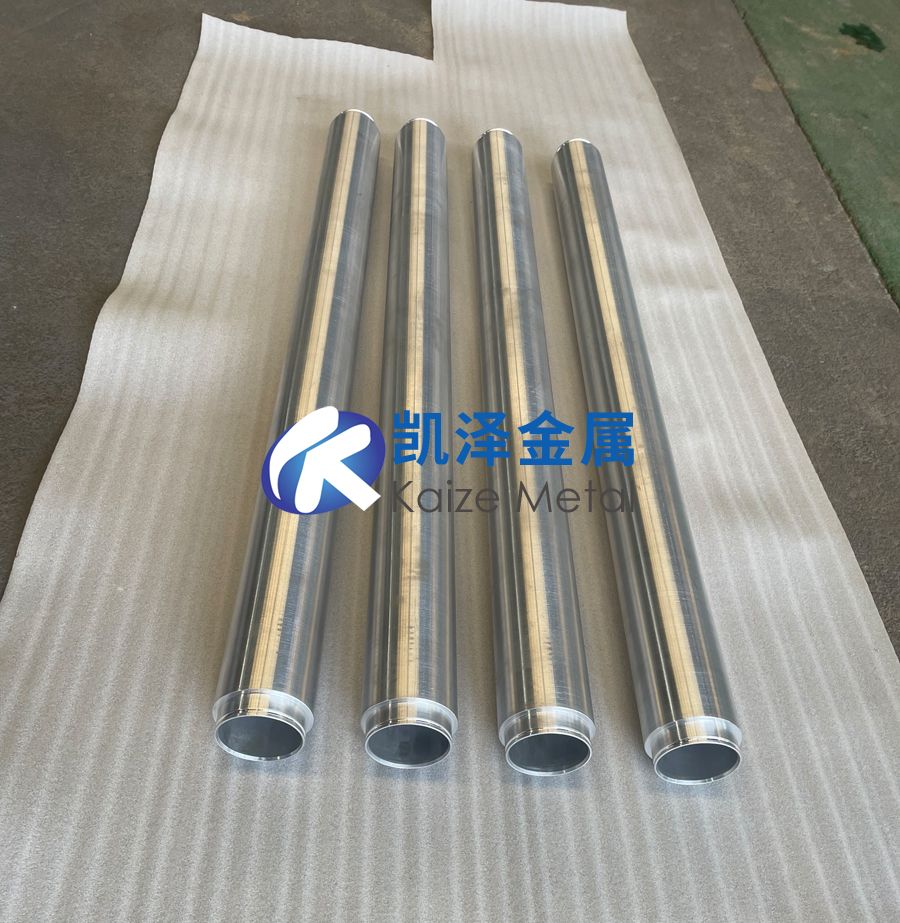

靶材(Sputtering Target)是一种用于物理气相沉积(PVD)工艺的高纯度材料,通常为金属、合金或化合物。在真空环境中,靶材表面被高能离子轰击(溅射),其原子或分子脱离并沉积在基材(如晶圆、玻璃、金属件)表面,形成功能性薄膜。一般分为圆盘、矩形板、管状等,尺寸从几厘米到数米不等。靶材是薄膜技术的核心材料,其性能(纯度、密度、成分均匀性)直接决定涂层的功能与可靠性。广泛应用于半导体、显示、工业涂层、电子、核能等领域。

以下为凯泽金属对钛、镍、锆、钛铝靶材的综合分析,结合数据与表格呈现关键信息。

1、定义与基本特性

| 靶材类型 | 定义 | 主要成分 | 密度 (g/cm³) | 熔点 (℃) | 导电性 | 耐腐蚀性 |

| 钛靶材 | 高纯度钛或钛合金制成的溅射靶材 | 纯钛(≥99.6%)或钛合金 | 4.51 | 1668 | 中等 | 优异(耐酸碱、氧化) |

| 镍靶材 | 纯镍或镍基合金制成的溅射靶材 | 纯镍(≥99.9%) | 8.90 | 1455 | 高 | 良好(耐碱、弱酸) |

| 锆靶材 | 高纯度锆或锆合金制成的溅射靶材 | 纯锆(≥99.5%) | 6.52 | 1855 | 低 | 极优(耐高温氧化) |

| 钛铝靶 | 钛与铝的合金靶材(常见比例:Ti:Al=50:50 或 30:70) | TiAl合金 | 3.7-4.3 | 1460 | 中等 | 良好(抗氧化) |

2、常用材质与执行标准

| 靶材类型 | 常用材质 | 执行标准 | 典型纯度/成分 |

| 钛靶材 | 纯钛(Gr1-Gr5)、Ti-6Al-4V合金 | ASTM B348, ISO 5832-2 | 99.6%-99.999% |

| 镍靶材 | 纯镍(Ni200、Ni201)、镍铬合金 | ASTM B160, ISO 9723 | 99.9%-99.999% |

| 锆靶材 | 纯锆(R60702、R60705)、Zr-2.5Nb | ASTM B550, ISO 13782 | 99.5%-99.99% |

| 钛铝靶 | TiAl(50:50)、Ti3Al(75:25) | 企业标准(如中铝、ATI标准) | Ti:Al=50:50 ±5% |

3、制作工艺对比

| 靶材类型 | 主流工艺 | 工艺难点 | 成品率 |

| 钛靶材 | 真空熔炼+热轧/锻造 | 高温氧化控制、晶粒细化 | 85%-90% |

| 镍靶材 | 熔铸+冷轧 | 杂质控制(硫、碳) | 90%-95% |

| 锆靶材 | 电子束熔炼+热等静压(HIP) | 氢化物缺陷、加工硬化 | 75%-85% |

| 钛铝靶 | 粉末冶金(PM)+热压烧结 | 成分均匀性、相变控制 | 80%-88% |

4、性能与应用领域

| 靶材类型 | 核心性能 | 典型应用领域 |

| 钛靶材 | 轻质、生物相容性、耐腐蚀 | 医疗植入物、航空航天涂层、装饰镀膜 |

| 镍靶材 | 高导电性、延展性、耐高温 | 电池电极、电子元件、催化剂薄膜 |

| 锆靶材 | 中子吸收、高温稳定性 | 核工业、高温防护涂层、半导体栅极 |

| 钛铝靶 | 高比强度、抗氧化、轻量化 | 航空发动机叶片、汽车涡轮增压器涂层 |

5、异同点对比

| 对比维度 | 钛靶材 vs 镍靶材 | 锆靶材 vs 钛铝靶 |

| 成本 | 钛更低(镍资源稀缺) | 锆更高(加工难度大) |

| 耐腐蚀性 | 钛更优(尤其耐酸) | 锆更优(耐高温氧化) |

| 加工难度 | 镍易加工(延展性好) | 钛铝更难(需控制相变) |

| 应用侧重 | 钛:生物医疗;镍:电子 | 锆:核能;钛铝:高温结构件 |

6、选购方法与注意事项

选购方法

按应用选材质:

电子器件 → 高纯镍靶(Ni≥99.99%);

高温涂层 → 钛铝靶(Ti:Al=50:50);

核工业 → 锆靶(低氢含量)。

工艺匹配:

粉末冶金工艺 → 钛铝靶;

熔铸工艺 → 镍靶。

成本控制:

预算有限 → 钛靶(性价比高);

高性能需求 → 锆靶或钛铝靶。

注意事项

纯度验证:要求供应商提供成分分析报告(如EDS、ICP-MS)。

晶粒尺寸:纳米级应用需晶粒≤50μm(通过金相检测确认)。

氢含量控制(锆靶):氢含量需<25ppm(避免氢脆)。

存储条件:钛、锆需干燥惰性气体环境(防氧化)。

7、数据总结表

| 指标 | 钛靶材 | 镍靶材 | 锆靶材 | 钛铝靶 |

| 密度 (g/cm³) | 4.51 | 8.90 | 6.52 | 3.7-4.3 |

| 熔点 (℃) | 1668 | 1455 | 1855 | 1460 |

| 热导率 (W/m·K) | 21.9 | 90.9 | 22.6 | 7.2 |

| 电阻率 (μΩ·cm) | 42 | 6.8 | 44 | 120 |

| 典型应用成本 | $200-500/kg | $300-800/kg | $800-1500/kg | $500-1000/kg |

结论

钛靶材:适合医疗、轻量化场景,性价比高;

镍靶材:电子领域理想,导电性突出;

锆靶材:核能与高温极端环境专用,成本高;

钛铝靶:航空发动机核心材料,需严格工艺控制。

根据具体需求选择匹配的靶材类型与工艺参数,可显著提升涂层性能与经济效益。

相关链接