为了满足高功率下的稳定溅射,目前先进制程用的高纯钛溅射靶材都选取铜合金作为背板材料,并采用扩散焊接进行绑定。为了保证焊接结合有足够的强度,通常还需要在硬度较高的铜合金背板表面加工端面螺纹以增大材料间的接触面积[2-4]。经机械加工的材料表面极易残留切削液、润滑油等脏污,虽然业内对焊接前材料的表面都会做清洗,但清洗的效果、残留脏污对焊接的影响等,目前都鲜有报道和研究。本文以纯度大于99.995%的高纯Ti和CuCr合金为材料,探究不同表面清洗工艺下的扩散焊接效果,为制备大尺寸高性能钛靶材提供依据。

1、实验材料和方法

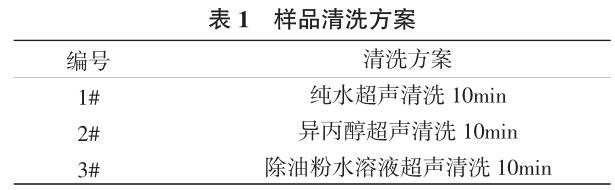

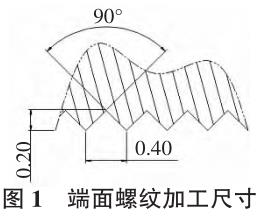

实验材料选取纯度大于99.995%的高纯Ti和Cr元素含量为1%左右的CuCr合金。Ti样品和CuCr合金样品的直径为φ150mm,CuCr合金样品焊接面车端面螺纹,尺寸如图1所示。样品焊接装配前分别用表1所示三种清洗方案处理。

用SITA表面清洁度仪测试焊接面清洁度,每个样品测试9个点,测试结果以RFU值表示,RFU值越低,表面越清洁。实验采用热等静压(HIP)方式进行扩散焊接。Ti样品和CuCr合金样品装配后用铝制包套真空密封,随后置于热等静压设备中,热等静压的工艺为500℃/150MPa保温3h。

焊接样品经机械方法抛光后,用10%硝酸溶液腐蚀,使用ZeissAxioObsever5m显微镜观察微观形貌。用HitachiSU3500扫描电子显微镜分析界面状态及扩散情况。用万辰CMT电子万能试验机测试焊接结合强度。

2、实验结果和分析

2.1清洗效果分析

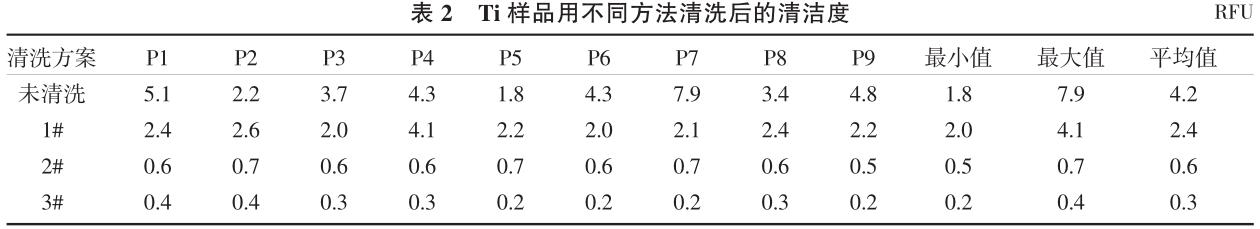

Ti样品的清洁度结果如表2所示。除油粉水溶液对油污有乳化和皂化作用[5],其清洗效果最佳;异丙醇对油污有一定溶解能力,对光滑表面的Ti样品也有良好的清洁能力,略逊于除油粉水溶液;纯水在超声波辅助下表现出一定清洁能力,但效果在3种方法中是最差的。

CuCr合金样品的清洁度如表3所示。CuCr合金焊接端面的螺纹和上面细小的加工缺陷极易吸附大量油污,机加后的清洁度远差于Ti样品。3种清洗方案对CuCr合金样品都表现出一定清洁能力,其中除油粉水溶液清洗的样品最干净,表面清洁度一致性较好;纯水清洗的样品最脏,检测点间的清洁度差异较大;异丙醇的清洗效果居上述两种方案之间,但因为CuCr合金表面螺纹影响,效果不及清洗光滑表面的Ti样品。

2.2焊接界面分析

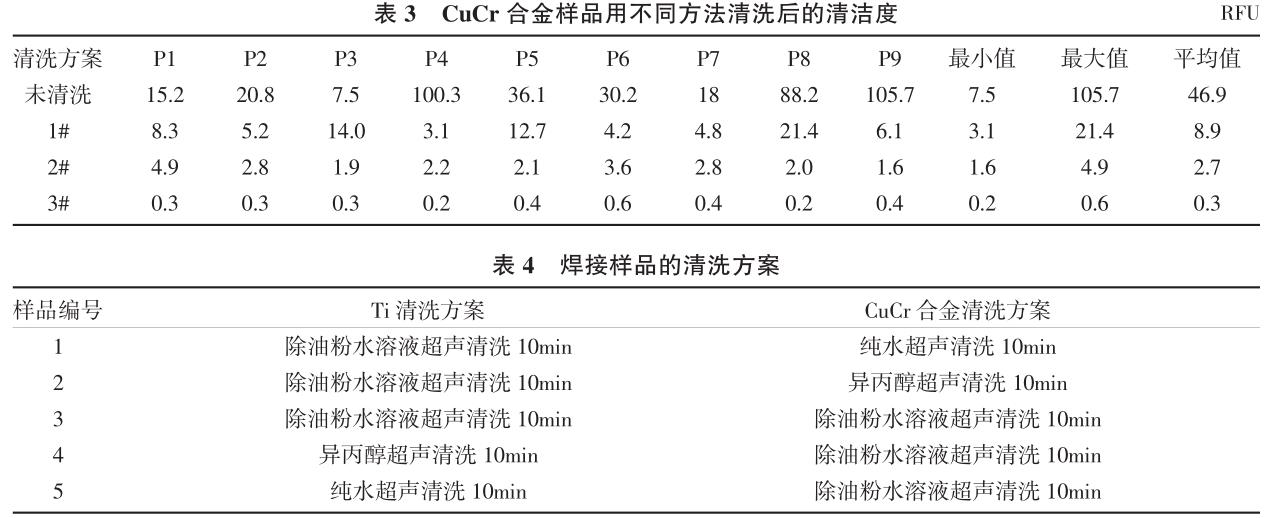

通过不同清洗方案获得表面清洁度不同的材料,对这些材料进行组合焊接来探究表面清洁度对焊接的影响,具体组合方案如表4所示。

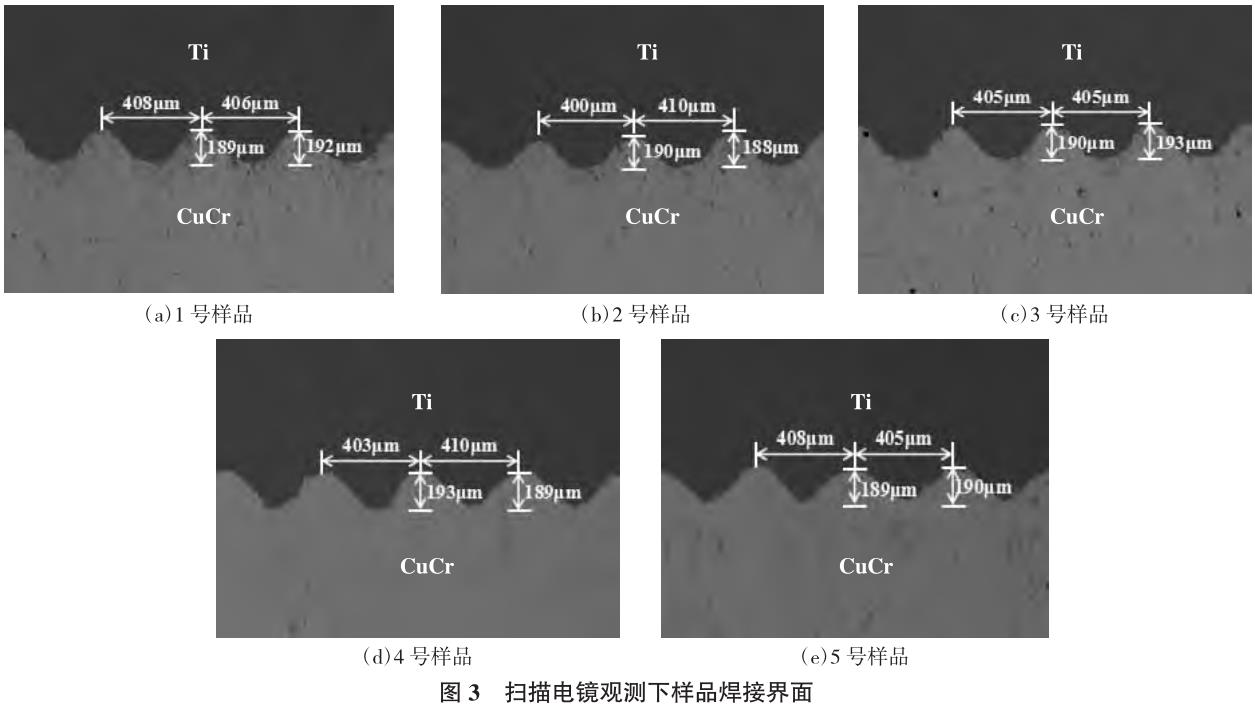

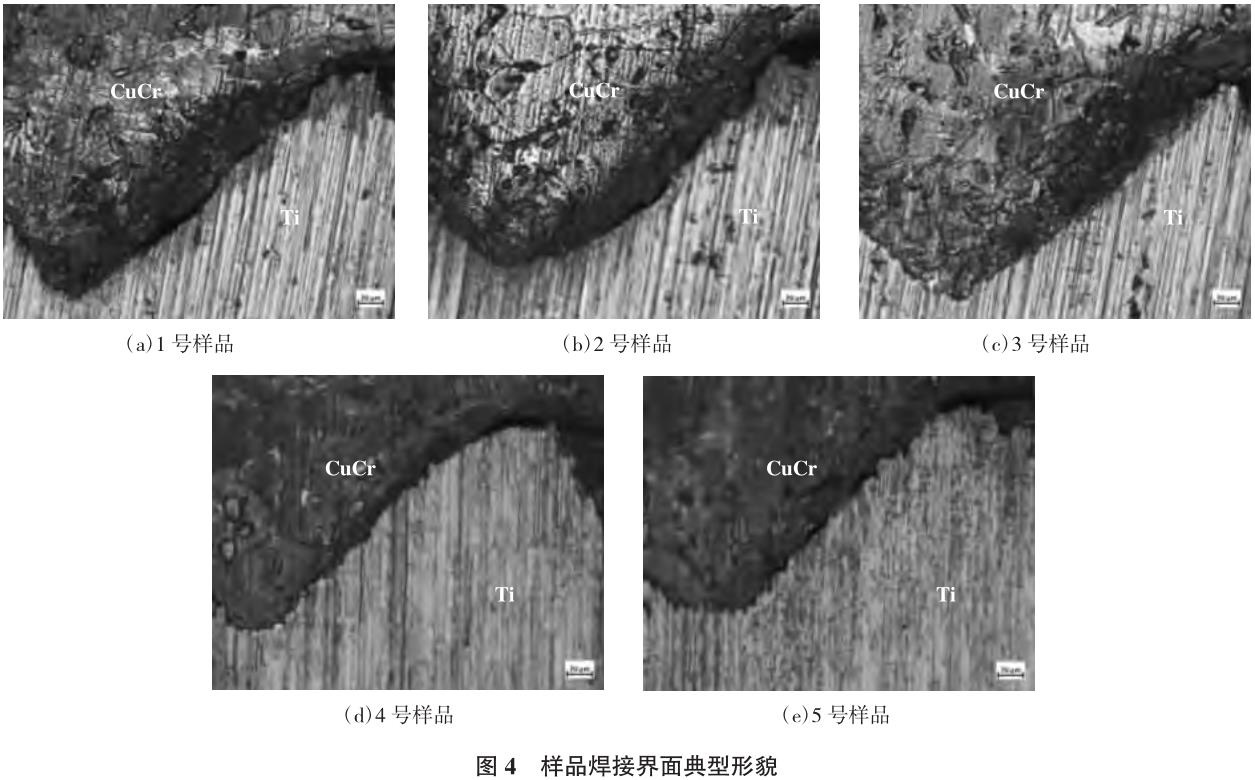

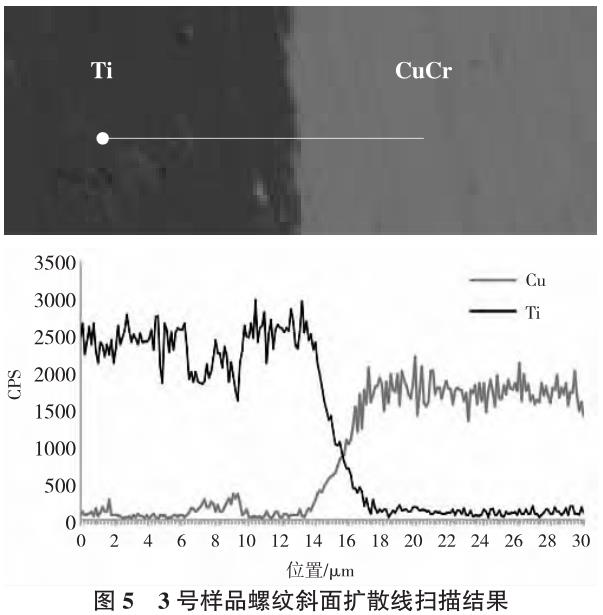

图3所示,5个样品的CuCr合金背板上的螺牙均完整咬入Ti基体,但因咬入过程中受到Ti材料挤压牙形有轻微变形,5个样品的螺牙尺寸无明显差异。用显微镜400倍对每个样品观测一段长度15mm的界面,典型形貌如图4所示,1号、2号和5号样品的螺牙底部和牙斜面都发现有微小的间隙,3号和4号样品仅在螺牙底部发现有间隙。随着螺牙咬入深度增加,Ti基体局部塑性变形难度加大,实验焊接条件下螺牙咬入深度已到极限,因此5个样品的螺牙底部都存在间隙。根据清洗后材料表面的清洁度推断1号、2号和5号样品牙斜面的间隙是界面残留的脏污阻碍材料相互接触造成的,而3号和4号样品焊接面的清洁度高,因此牙斜面处无脏污阻隔,两种材料贴合良好。间隙处材料无法形成扩散,理论上间隙存在的面积越大,焊接结合强度越小。用扫描电子显微镜能谱分析线扫3号样品螺牙斜面界面,结果如图5所示,Ti/Cu元素在界面有扩散现象,扩散深度约4μm,说明实验焊接条件下材料间可以形成扩散结合。

2.3焊接强度分析

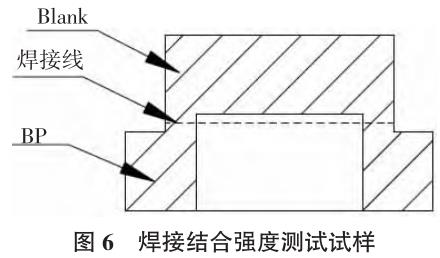

大结合面积和扩散结合是保证高焊接强度的必要条件,通过焊接强度可以进一步确认界面清洁度对焊接的影响。按图6所示,加工焊接结合强度测试样,测得样品焊接结合强度按编号依次为85、183、260、238和177MPa。因为1号样品背板的清洁度检测数值远高于其他几组,判断其焊接材料间能形成扩散结合的面积最小,致使强度最低。随着焊接面清洁度的提升,焊接强度明显提高;2号和5号样品的焊接面清洁度接近,均好于1号样品,它们的焊接强度也相近,远高于1号样品;3号样品焊接面的清洁度优良,材料间能够形成扩散结合的面积最大,其焊接强度最高;4号样品材料界面的清洁度和3号样品在同一量级,两者焊接强度无明显差异。

3、结论

(1)表面清洁度对焊接有很大的影响,焊接界面残留的脏污阻碍材料间的扩散结合,材料清洁度越高,结合效果越好,焊接结合强度越大。

(2)高纯Ti和CuCr合金经除油粉水溶液超声清洗10min后表面洁净度高,两者在500℃/150MPa保温3h条件下热等静压焊接,结合强度可以达到260MPa以上,界面实现扩散结合。

参考文献

[1]董亭义,户赫龙,于文军,等.集成电路用钛靶材和铜铬合金背板扩散焊接技术研究[J].金属功能材料,2017,24(6):23-27.

[2]徐国进,张巧霞,罗俊锋,等.高纯稀土钇靶材焊接技术[J].焊接,2021,(3):35-38.

[3]徐清锋.高纯金属铜与铜基合金固相连接研究[D].哈尔滨:哈尔滨工业大学,2018.

[4]杨卫英,伍智.电真空用金属零件的去油方法[J].真空,2012,49(6):79-82.

相关链接