汽轮机转子在汽轮机系统中承担着能量转换、传递扭矩和支撑叶片等作用,依靠转子与轴瓦组成的滑动轴承摩擦副实现有效润滑和承载,保障设备稳定运行。在《中国制造2025》中,要求电力装备制造业向智能化[1]、绿色化[2]及高效化[3]等方面发展。作为发电和动力装备的核心部件,汽轮机转子实现轻量化可提高汽轮机的输出功率、可靠性和稳定性[4-6],延长设备使用寿命,是我国突破能源动力装备行制造业瓶颈的重要研究内容。汽轮机常见的转子材料包括45钢[7]、12Cr钢[8]和3.5NiCrMoV钢[9]等,常见轴瓦材料包括巴氏合金[10]、钴基合金[11]和聚醚醚酮[12]等,由于转子大质量和不平衡质量引起的离心力导致的转子挠曲、扰动和高压气体腐蚀等问题严重影响汽轮机功能和使用寿命。

当前汽轮机转子轻量化研究方向包括材料改进、结构优化及集成设计等。TC4钛合金作为轻量化常用材料,具有高比强度、低密度、耐腐蚀、热稳定性强及抗氧化性等优点[13-14],李昌等[15]研究了TC4钛合金板材热处理后的显微组织演变规律,发现其具备相互交错的网篮组织,同时具有较高的显微硬度。LiuMing等[16]研究了激光粉末床熔覆工艺下TC4钛合金的钝化膜形成速率、成分、形成机制和腐蚀性能,相比于铸造工艺具有更优异的抗腐蚀性能。对于汽轮机转子在高温、高压和气体腐蚀的服役环境下,TC4钛合金具备较大优势。

TC4钛合金材料用于汽轮机转子,还需解决钛合金轴颈与轴承之间的摩擦副匹配问题。关于TC4钛合金机械性能和摩擦学性能,国内外学者也进行了诸多研究:王剑飞等[17]研究了磨屑对TC4钛合金微动磨损行为的影响,结果显示,磨屑呈松散的颗粒状,多数呈现团聚状态,清除磨屑会导致摩擦系数和系统形变量显著下降,最大降幅分别可达63%和41%。王兰等[18]对TC4和TC11合金的磨损性能进行了研究,发现TC4和TC11合金在25℃时抗磨损性能较差,而在600℃时则表现出优异的抗磨损性能,此时TC11合金的磨损率低于TC4合金。刘涛等[19]研究了热处理对TC4钛合金微观结构和力学性能的影响,通过不同的热处理工艺,分析了其相组成和晶粒尺寸等微观结构的变化以及对强度和塑性等力学性能的影响。俞树荣等[20]研究了TC4钛合金和GCr15钢以及Si3N4的微动磨损行为,分析了摩擦副随载荷变化的摩擦系数和磨损机制。马震等[21]采用激光微加工法在TC4钛合金表面制备了自润滑复合耐磨结构,结果发现,与未织构面相比磨损量降低了99.3%,与未热氧化面相比磨损量降低了46.1%。尹艳丽等[22]采用研究了天然微纳米蛇纹石粉体作为CD5W/40润滑油添加剂对Ti6Al4V合金摩擦学性能的影响,在不同添加量、载荷和频率条件下考察了和钢配副的钛合金的润滑自修复行为。但对于TC4钛合金转子和巴氏合金轴瓦组成的新型轴承,其摩擦副摩擦学性能和磨损机理还有待揭示。

本文中分别在油润滑和干摩擦条件下,对比研究了TC4钛合金-巴氏合金摩擦副和45钢-巴氏合金摩擦副的摩擦学性能,探究了不同载荷和线速度对摩擦副的摩擦学性能的影响规律,分析其摩擦磨损机制,阐明了TC4钛合金-巴氏合金新型轴承摩擦副应用的可能性,为汽轮机转子轻量化设计提供试验依据。

1、试验部分

1.1试验装置和参数

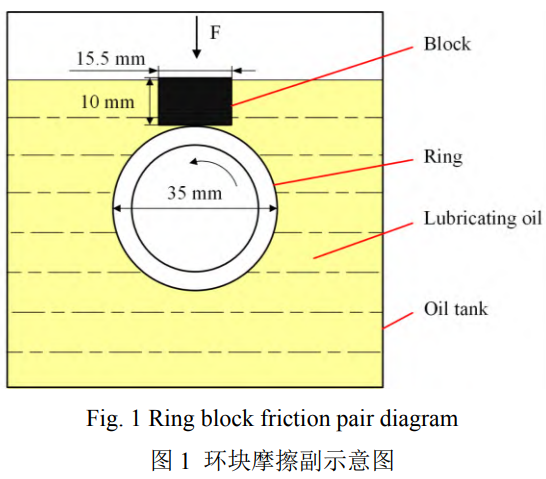

为揭示新型轴承摩擦副的摩擦磨损机理,采用环块摩擦磨损试验机开展试验。试验对象为TC4钛合金-巴氏合金摩擦副和45钢-巴氏合金摩擦副,后者是目前常用的汽轮机轴承摩擦副,摩擦副由金属试块和试环组成,其示意图如图1所示。

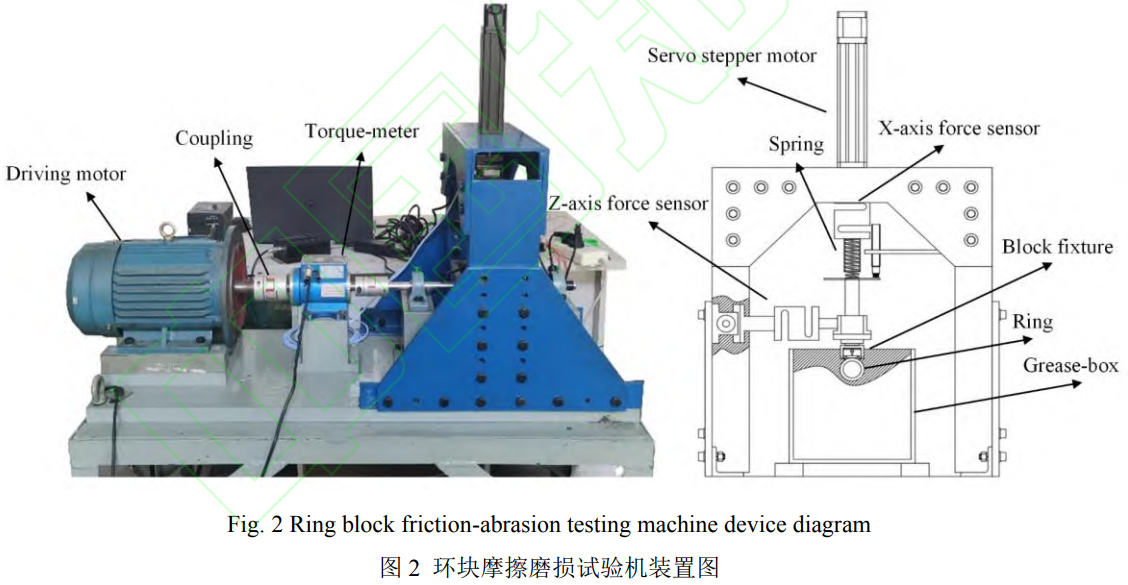

试验条件分为干摩擦和油润滑,其中,采用的汽轮机润滑油牌号为L-HM46,环块摩擦副接触面完全浸没在润滑油中。试块材质为SnSb11Cu6锡基巴氏合金,几何尺寸长宽高为6.5mm×15.5mm×10mm,接触面粗糙度(Ra)为0.8μm。试环材质分别为45钢和TC4钛合金,几何尺寸为外径Φ35mm×6.7mm,表面粗糙度(Ra)为0.8μm。摩擦磨损试验机装置如图2所示。

环块摩擦磨损试验机由驱动机构、传动机构、加载机构及摩擦磨损机构组成。驱动机构由驱动电机构成,驱动电机可提供最大1440r/min的转速。驱动电机产生的驱动力借助2个联轴器传递至试验轴,两联轴器之间装有转速和扭矩传感器。加载机构包括伺服步进电机、加载弹簧和加载杆,伺服步进电机由位移传感器控制,可施加垂直方向位移,位移引起加载弹簧形变,依据胡克定律可产生相互的加载力,通过加载杆传递至摩擦副位置。加载力的真值借助加载弹簧上方的压力传感器获取,载荷稳定后,波动范围在1%左右。摩擦磨损机构主要由试环和试块构成。试块通过紧固螺栓安装于金属环上方的槽内,试环固定于带有螺纹的套筒之间,之后整体借助转轴上的螺纹孔定位,与轴紧固配合进行相对同步的旋转运动,与试块实现相对摩擦。摩擦副位置设置有水平方向压力传感器,用于采集转轴对磨产生的切向力。所有传感器接入数据采集卡,将采集信号传输至电脑,通过计算机端的DAQsensor软件对试验数据进行实时监测和采集。

1.2试验方法

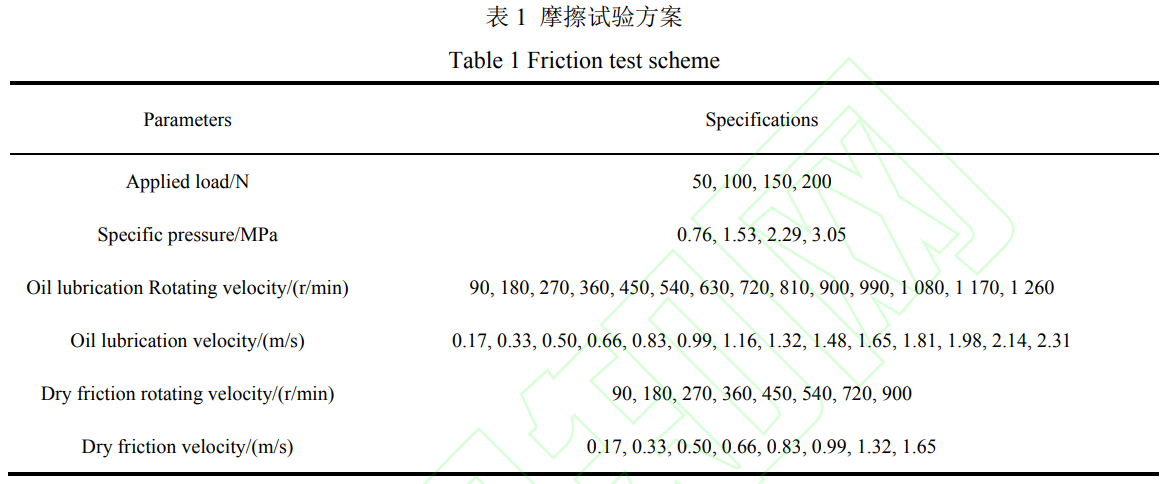

环块摩擦磨损试验的试验方案列于表1中。

试验载荷分别为50、100、150和200N,根据式1计算对应的接触比压,即为0.76、1.53、2.29和3.05MPa。

式中,p为比压(Pa),F为施加载荷(N),α为修正系数0.288,d为试环直径(m),l为试块长度(m)。

根据式2线速度计算公式,油润滑条件下,试验转速最大为1260r/min,即线速度最大为2.31m/s,干摩擦条件时,试验转速最大为900r/min,即线速度最大为1.65m/s。

式中,Vm为线速度(m/s),n为轴转速(r/min)。

为模拟设备实际运行中的启停及换速工况,每组试验从0r/min开始先升速后降速,观察转速传感器采集的数据,待各工况转速稳定后,采集稳定状态下30s数据,采样频率为100Hz,每个工况试验总时长为45s,油润滑试验总时长为89min,干摩擦试验总时长为53min,其中预磨损时间均为5min。为保持润滑环境的一致性,进行油润滑试验时,每次试验后更换润滑油。进行干摩擦试验时,使用热成像拍摄仪实时监测摩擦副接触温度并进行记录,每组试验结束试验台冷却至常温。每组进行多次重复性试验验证试验可靠性。试验前后分别将环、块用装有无水乙醇的超声波清洗机清洗15min,烘箱烘干8h。

摩擦系数为摩擦力和施加载荷之比,由式(3)计算:

式中,μ为摩擦系数,Fm为摩擦力(N),摩擦力和施加载荷由DAQsensor软件进行采集。试块磨损量根据体积磨损率确定,计算方法为

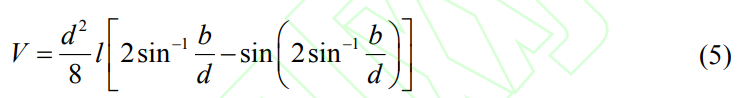

式中,Ww为体积磨损率(mm3),V为试块磨损体积(mm3),S为滑动距离(m)。磨损体积根据国家标准GB/T12444-2006[23]进行计算:

式中,b为磨痕平均宽度(mm)。

式中,t为试验时间(s)。

摩擦磨损试验结束后,采用EM-30AX扫描电子显微镜(SEM)对清洗后的巴氏合金试块进行表面形貌观察,并使用VK-X1000形状测量激光显微系统拍摄试块磨损后三维形貌[24]以进行对比分析。

2、结果与分析

2.1油润滑摩擦磨损试验分析

2.1.1摩擦系数

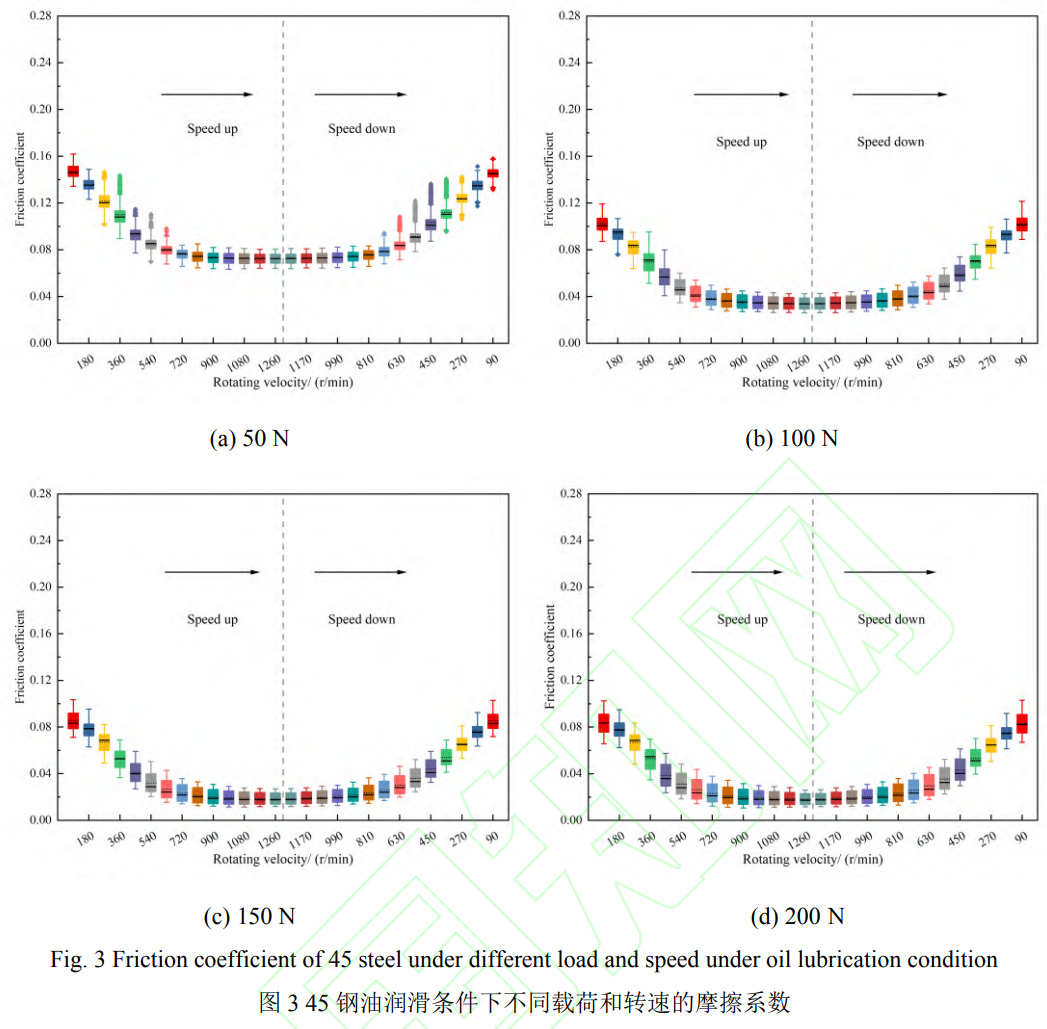

根据多次试验结果,绘制油润滑、变载荷和转速下45钢-巴氏合金摩擦副的摩擦系数箱线图,如图3所示。同一转速下,随着载荷增加,45钢摩擦副的摩擦系数先减小后保持稳定,同一速度下的摩擦系数基本不变。这是由于载荷增大,摩擦表面粗糙峰接触面积增加,接触应力减小,而巴氏合金中软基体变形保持了一定的油膜强度,从而导致摩擦系数先减小后保持稳定。同一载荷下,随着转速升高,摩擦系数逐渐降低,并在转速达到810r/min时,摩擦系数降至0.02后趋于稳定。这是由于随着转速增加,摩擦副之间逐渐形成一定厚度的油膜,摩擦副实际接触面积逐渐减少,流体动压润滑效应凸显,导致摩擦系数呈现上述规律。

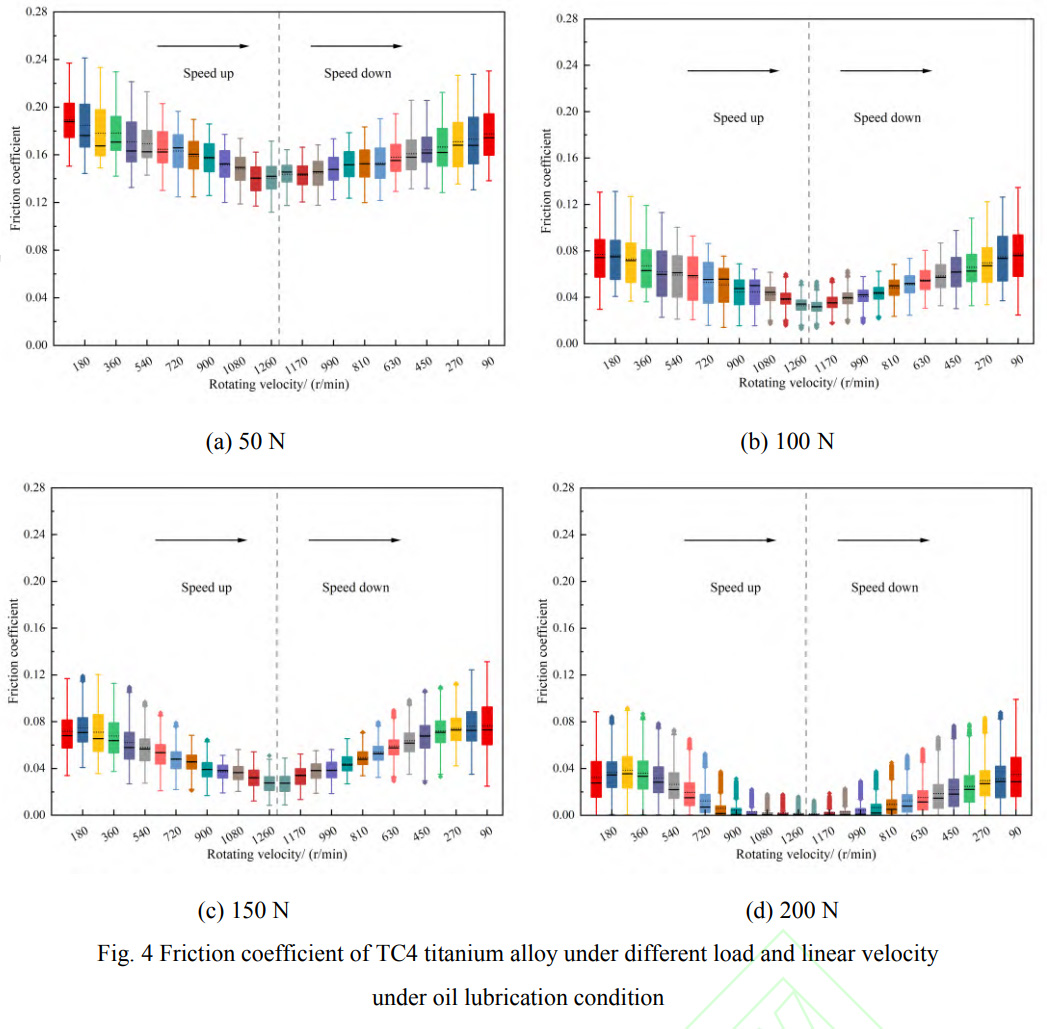

相同工况下,TC4钛合金-巴氏合金摩擦副的摩擦系数箱线图如图4所示。随着载荷和转速变化,TC4钛合金摩擦副摩擦系数变化规律与45钢摩擦副类似,不同之处在于前者摩擦系数波动范围更大且未保持稳定。这是因为TC4钛合金弹性模量较小,更容易发生弹性形变,且易形成氧化膜,氧化膜的磨损和形成过程实时变化,同时其导热性相对较差,热量传递较慢。从而影响摩擦副的接触状态,导致两者摩擦系数变化规律产生差异。

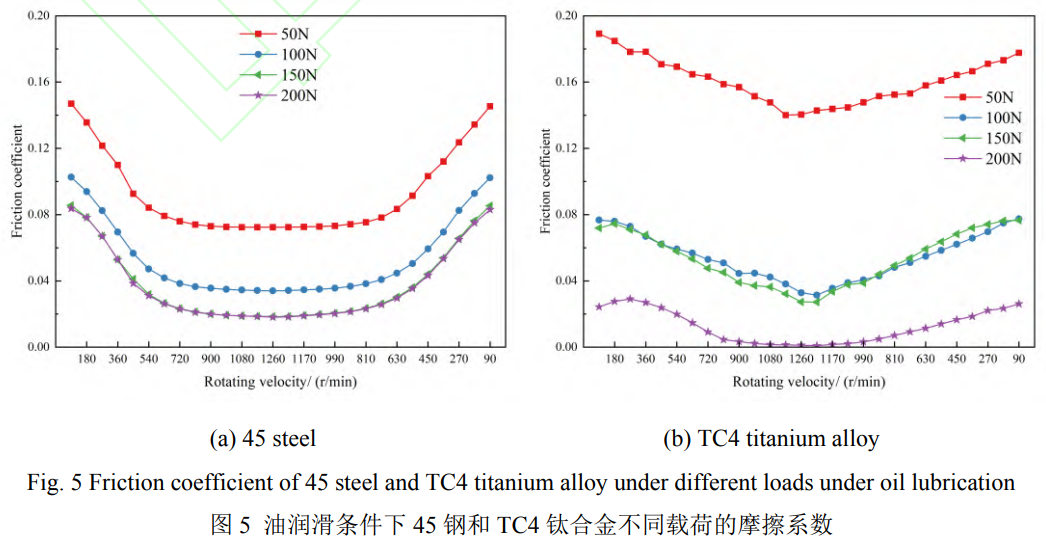

分别将45钢摩擦副和TC4钛合金摩擦副的平均摩擦系数汇总,如图5所示。可以看出,45钢摩擦副摩擦系数随着线速度增大呈现“浴盆曲线”,但TC4钛合金摩擦副呈现“锥形线”,后者摩擦系数下降更陡峭。此外,载荷在50N时45钢摩擦副摩擦系数小于TC4钛合金摩擦副,但载荷大于100N后,后者摩擦系数小于前者,特别是载荷为200N时,后者平均摩擦系数比前者减小了94.9%。这是因为TC4钛合金硬度较高,轻载情况下相比于45钢在摩擦副接触面位置产生更大的应力集中,造成表面形貌损伤,因此轻载时TC4钛合金摩擦副摩擦系数更大。而重载时,两者与巴氏合金中硬质相接触面积增加,而TC4钛合金更能抵抗塑性变形,表面完整性更好,同时摩擦热增加,TC4钛合金摩擦副摩擦化学反应更为活跃,氧化膜更稳定,因此重载时TC4钛合金摩擦副摩擦系数更小。

2.1.2表面形貌分析

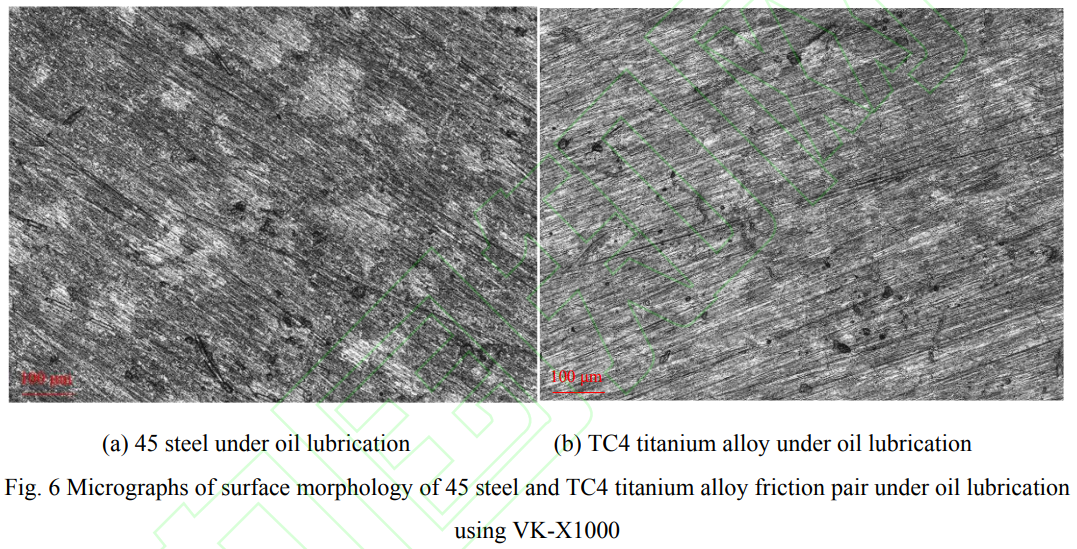

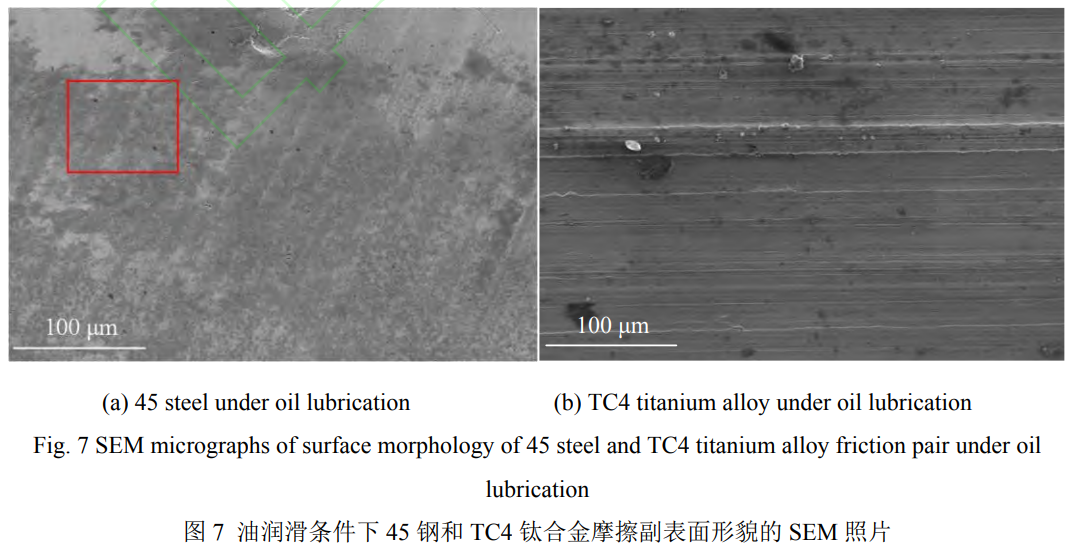

为了进一步揭示磨损机理,油润滑条件下2种摩擦副表面形貌的VK-X1000照片和SEM照片分别如图6和图7所示。结合图6(a)和图7(a)可知,由于润滑油的黏度较小,试验前期45钢摩擦副黏着结点的强度小于材料强度,产生轻微黏着磨损。试验后期形成流体动压润滑,减小了摩擦副直接接触磨损,使材料表面粗糙度降低,因此其表面较平整均匀,只有轻微划痕和少量凹坑,其表面情况与摩擦系数和磨损量的试验结果相符合。

图6(b)和图7(b)所示为TC4钛合金摩擦副表面形貌的微观照片。与45钢相比,TC4钛合金表面存在较明显的划痕和凹坑,同时存在磨粒。这是由于TC4钛合金硬度较高,试验中未形成流体动压润滑时,摩擦副接触面存在轻微硬质相相磨,产生少量磨屑并形成轻微磨粒磨损,对摩擦副表面造成损伤,影响其摩擦系数和磨损量,与试验结果相对应。

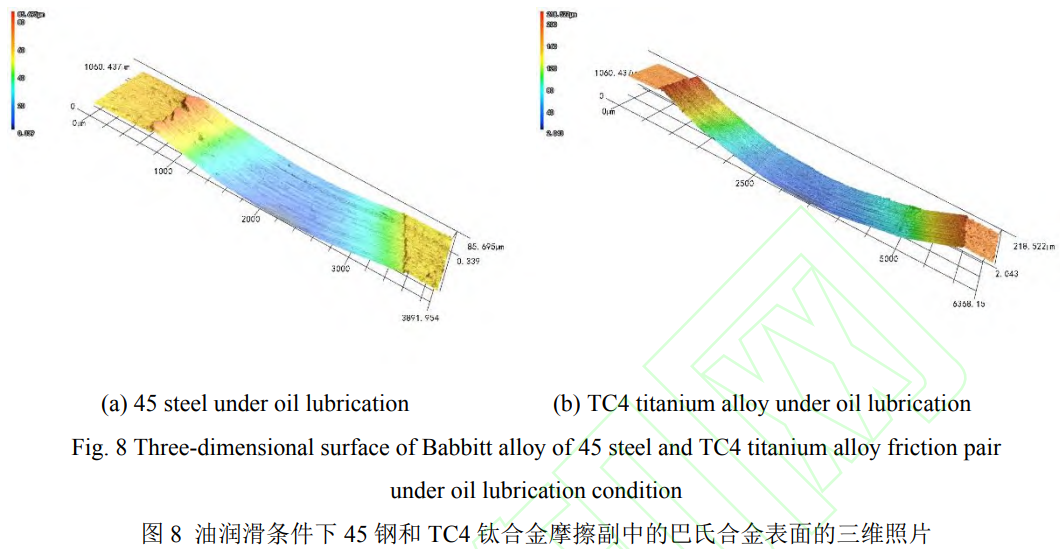

使用VK-X1000形状测量激光显微系统观测45钢和TC4钛合金摩擦副的巴氏合金表面的三维照片,如图8所示。可以看出,磨损后两摩擦副表面粗糙度均增大,同时伴有划伤,与图6和图7显示的结果相对应。同时,TC4钛合金摩擦副的磨痕深度和宽度相比于45钢摩擦副均有增加,与磨损量测试结果相符合。

2.2干摩擦摩擦磨损试验分析

2.2.1摩擦系数

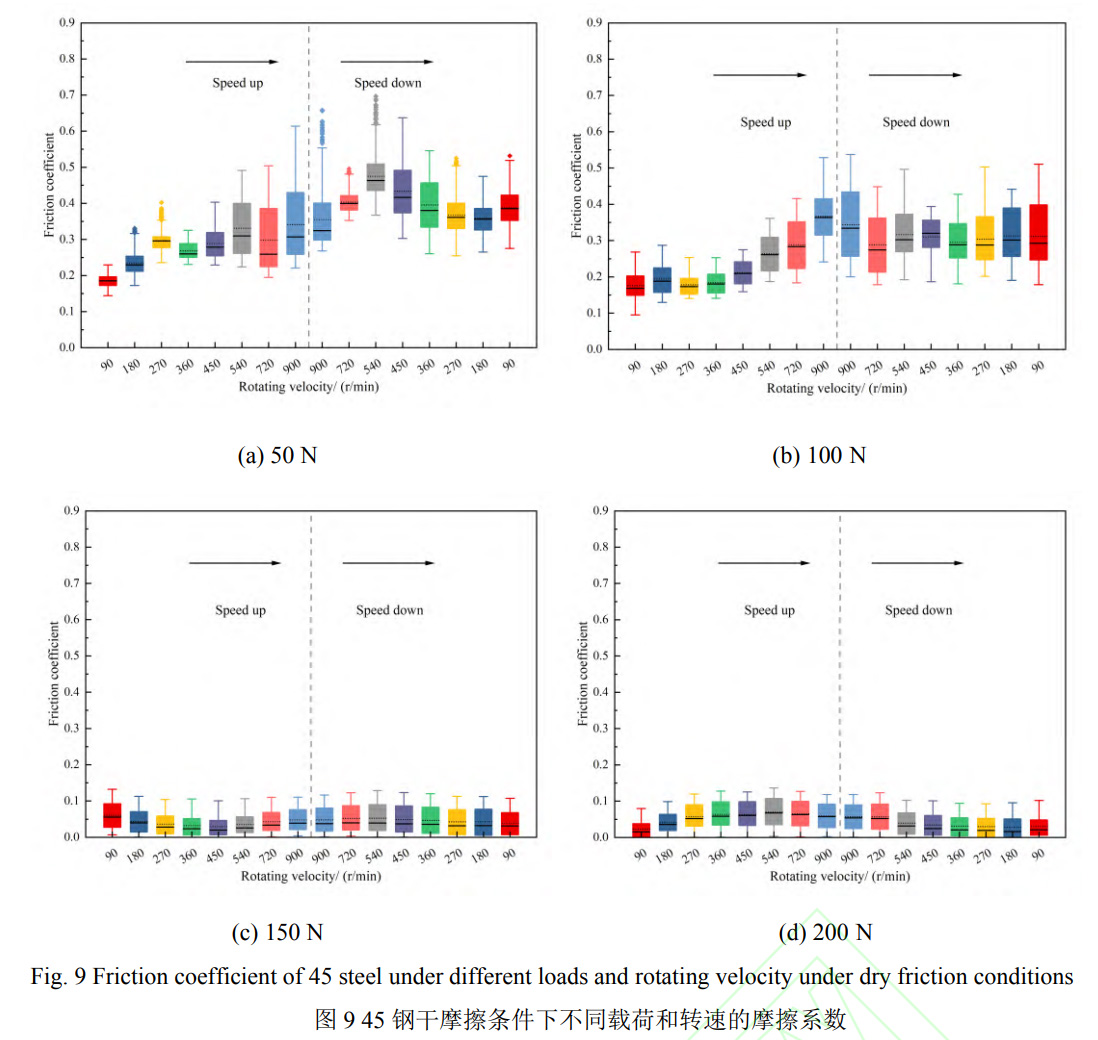

根据多次试验结果,绘制干摩擦、变载荷和转速下45钢-巴氏合金摩擦副的摩擦系数箱线图,如图9所示。同一转速下,随着载荷增加,45钢摩擦副的直接接触导致其摩擦系数较大,但摩擦系数整体变化趋势与油润滑条件时较为一致。这是由于摩擦副持续高温摩擦,试块表面出现颗粒状磨屑,减小粗糙峰直接接触,形成固体润滑效果,同时增大散热空间,减小热量累积,从而导致摩擦系数降低。同一载荷下,随着转速的升高,摩擦系数呈上升趋势,这是由于摩擦热累积,摩擦副接触温度逐渐增加,摩擦副表面形貌被破坏,粗糙度增加,导致摩擦系数呈现上述规律。

相同工况下,TC4钛合金-巴氏合金摩擦副的摩擦系数箱线图如图10所示。随着载荷和转速变化,TC4钛合金摩擦副摩擦系数变化规律与45钢摩擦副类似,不同之处在于前者摩擦系数变化范围更小且更稳定。这是因为随着摩擦热的产生,接触面温度升高,促进前者氧化层的形成,减少了金属间的直接接触,而TC4钛合金的热稳定性又比较好,硬度高,塑性变形较小,因此摩擦系数变化趋势较平缓。

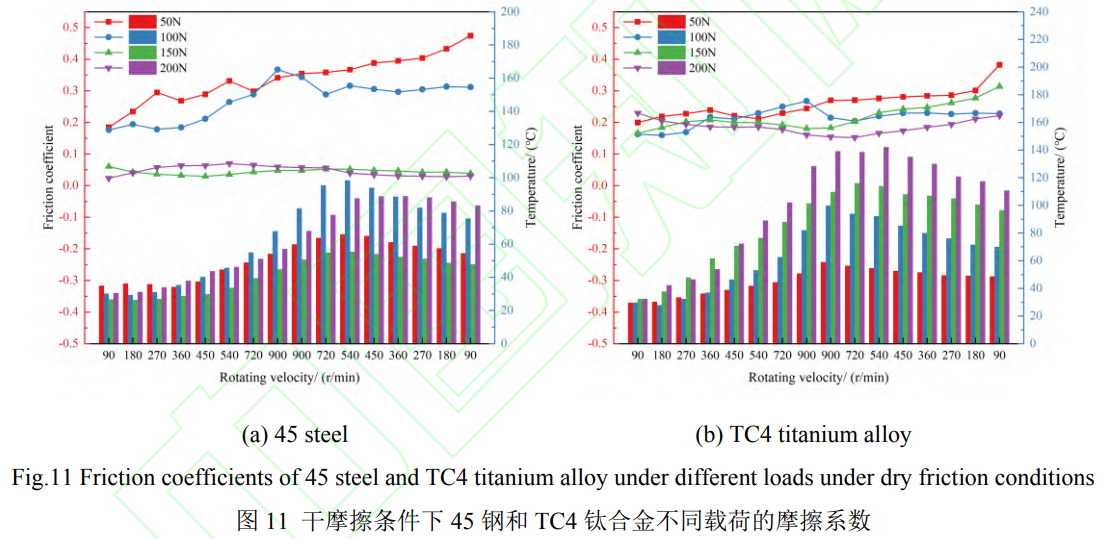

分别将45钢摩擦副和TC4钛合金摩擦副的平均摩擦系数汇总,如图11所示。可以看出,45钢摩擦副摩擦系数随载荷和线速度增加变化更为剧烈,而TC4钛合金摩擦副更为稳定。此外,载荷在100N以下时,TC4钛合金摩擦副摩擦系数小于45钢,但载荷大于150N时,后者摩擦系数小于前者。这是因为轻载时TC4钛合金摩擦化学反应不活跃,形成的氧化膜完整性较高,同时其硬度较大,塑性变形较小,保证了摩擦接触面的表面平整度,因此TC4钛合金摩擦副摩擦系数更小。而重载时摩擦热大量累积,45钢摩擦副持续高温运行,产生了黑色粉末状磨屑,形成固体润滑效果,减小了摩擦副间的直接接触,因此重载时TC4钛合金摩擦副摩擦系数更大。

2.2.2表面形貌分析

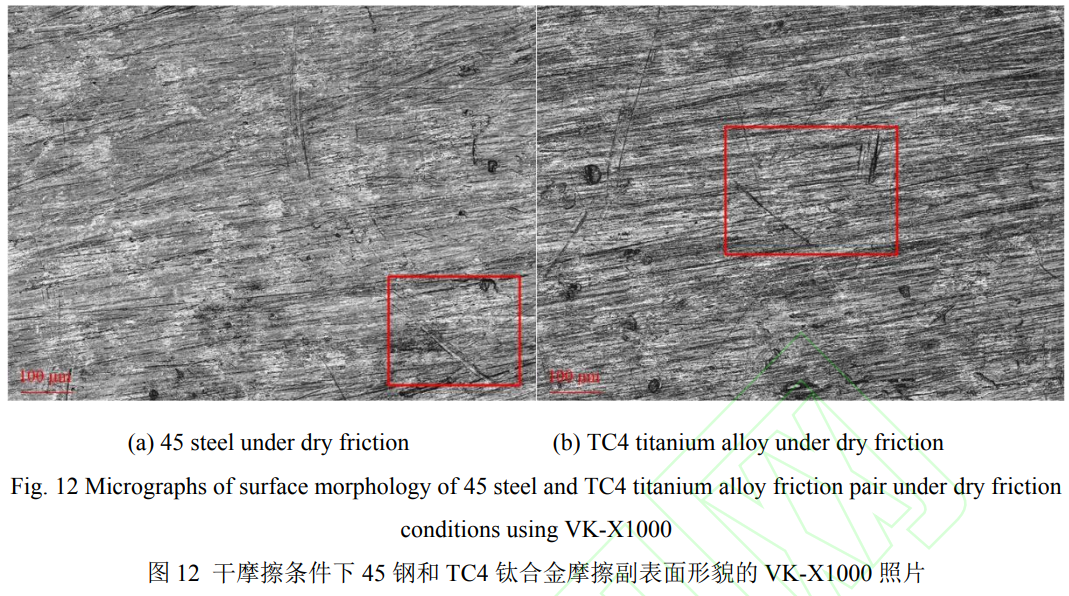

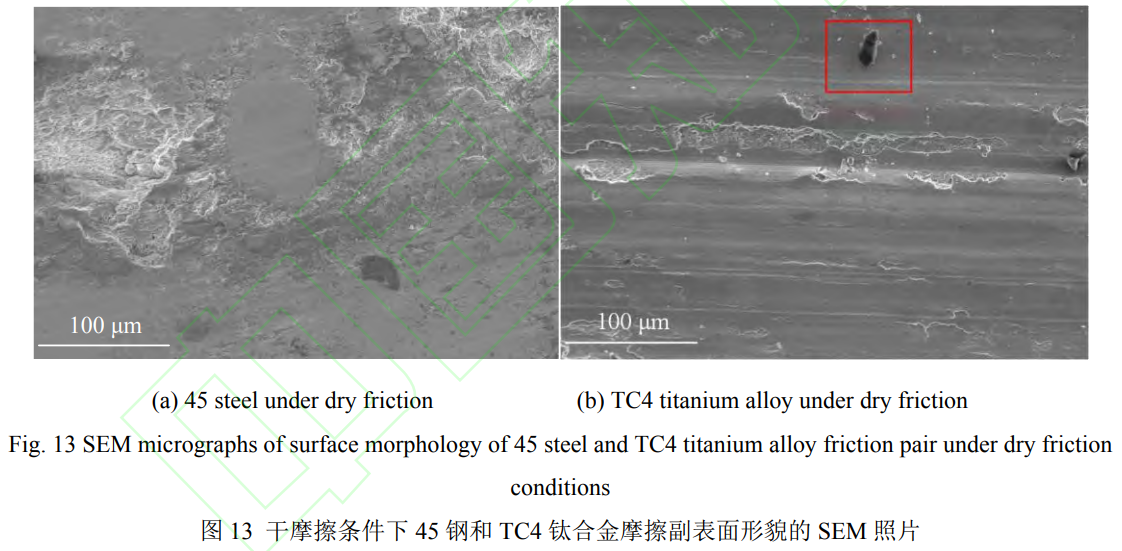

为了进一步揭示磨损机理,干摩擦条件下2种摩擦副的VK-X1000表面形貌照片和SEM表面形貌照片如图12和图13所示。结合图12(a)和图13(a)可知,45钢摩擦副表面存在较明显的犁沟状划痕和大片剥落,这是由于干摩擦时摩擦副直接接触,材料累积大量热量,加剧了粗糙峰接触产生的黏着磨损。随着环块的相对转动,黏着结点的强度和面积均增大,发生胶合磨损,导致大片材料撕裂剥落,使得表面粗糙度急剧增加,同时少量磨粒随机附着在摩擦副两表面,产生大量犁沟状划痕,导致摩擦副摩擦系数升高,磨损量增大。

图12(b)和图13(b)所示为TC4钛合金摩擦副表面形貌的SEM照片,与45钢相比,TC4钛合金表面犁沟状划痕和剥落更为明显,这是由于TC4钛合金的硬度和强度较高,巴氏合金表面的疲劳损伤更为严重,而其弹性模量较低,抗弹性变形较差,表面平整度较差,产生的摩擦热效应更为显著,黏着磨损和磨粒磨损更严重。

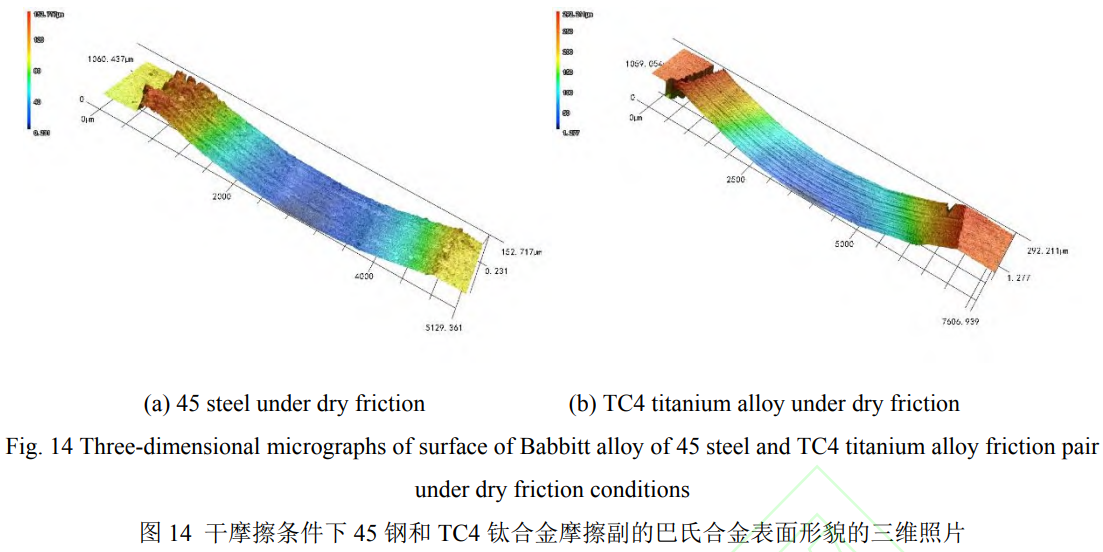

使用VK-X1000形状测量激光显微系统观测45钢和TC4钛合金摩擦副的巴氏合金表面形貌的三维照片,如图14所示。可以看出,磨损后两摩擦副的巴氏合金表面粗糙度急剧增加,伴有明显犁沟划痕,同时伴有磨屑堆积,与图11和图12显示的结果相对应。同时TC4钛合金摩擦副的磨痕深度和宽度相比于45钢均有增加,与磨损量测试结果相符合。

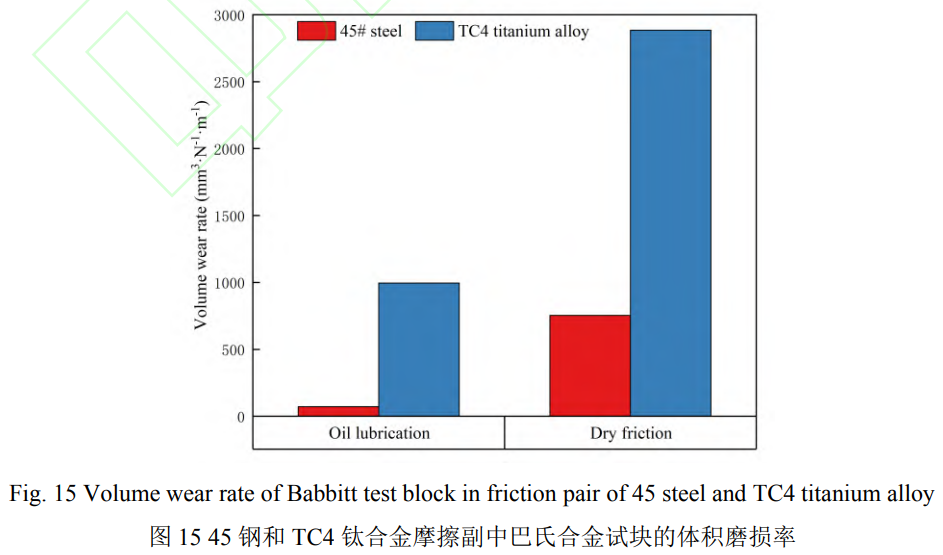

2.3体积磨损率

根据多次试验结果,油润滑和干摩擦条件下的45钢和TC4钛合金摩擦副中巴氏合金试块的平均体积磨损率如图15所示。油润滑条件下,45钢摩擦副的体积磨损率远小于TC4钛合金摩擦副,45钢-巴氏合金的体积磨损率为72.57mm3/(N·m),TC4钛合金-巴氏合金的体积磨损率为994.90mm3/(N·m)。干摩擦条件下,45钢摩擦副的体积磨损率小于TC4钛合金摩擦副,45钢-巴氏合金的体积磨损率为753.62mm3/(N·m),TC4钛合金-巴氏合金的体积磨损率为2884.26mm3/(N·m)。这是由于油润滑时,TC4钛合金初始摩擦系数较大,干摩擦时,TC4钛合金黏着磨损更为剧烈。因此整体而言,相同工况下,TC4钛合金相比45钢磨损情况更加剧烈。

综上所述,相比于现有油润滑轴承的45钢-巴氏合金摩擦副,在油润滑及轻载条件下,新型轴承的TC4钛合金-巴氏合金摩擦副摩擦学性能相近,表面形貌较为平整,粗糙度相对较小,在重载时后者摩擦学性能更为优异,但累积磨损量较大;在干摩擦及轻载时,TC4钛合金-巴氏合金摩擦副摩擦学性能更为优异,但在重载时摩擦系数相对较大,磨损量随之增加,表面形貌遭到破坏。因此当处于油润滑环境下工作时,TC4钛合金-巴氏合金新型轴承基本可以替代45钢-巴氏合金轴承。但当处于干摩擦或者极端低速重载时,需要对TC4钛合金进行表面处理,根据实际工况选择表面合金化[25]、表面涂层[26]和表面改性[27]等技术提高摩擦副摩擦和磨损性能。

3、结论

本文中选取了TC4钛合金和45钢2种材料与巴氏合金进行摩擦磨损试验,研究了它们在油润滑和干摩擦条件下不同工况的摩擦学性能,主要结论如下:

a.摩擦系数:油润滑条件下,在载荷为50N时,45钢摩擦副摩擦系数小于TC4钛合金摩擦副;载荷≥100N时,TC4钛合金摩擦副摩擦系数更小。干摩擦条件下,在载荷≤100N时,TC4钛合金摩擦副摩擦系数小于45钢摩擦副;载荷≥150N时,45钢摩擦副摩擦系数更小。

b.体积磨损率:相同工况下,TC4钛合金-巴氏合金摩擦副的体积磨损率明显大于45钢-巴氏合金,油润滑时前者是后者的13.7倍,干摩擦时为3.8倍。

c.表面形貌:油润滑条件下,45钢和TC4钛合金摩擦副的表面均较为平整,存在轻微划痕和凹坑,产生轻微黏着磨损和磨粒磨损。干摩擦条件下,45钢和TC4钛合金摩擦副的表面均存在明显的犁沟状划痕和大片剥落,黏着磨损和磨粒磨损较为严重。

d.对于TC4钛合金-巴氏合金新型轴承,油润滑环境工作时基本可以替代45钢-巴氏合金轴承,但在干摩擦或低速重载的极端工况时,仍须对TC4钛合金进行表面处理,用以提高摩擦副摩擦和磨损性能。

参考文献

[1] Chen Zhen, Zhou Di, Enrizo Z, et al. Adaptive transfer learning for multimode process monitoring and unsupervised anomaly detection in steam turbines[J]. Reliability Engineering & System Safety, 2023, 234: 109162. doi:10.1016/j.ress.2023.109162.

[2] Huang Zhen, He Xikou, Chen Kun, et al. Solidification and segregation characteristics of Ni-based superalloy C700R-1 for ultra-supercritical steam turbine rotor[J]. Journal of Alloys and Compounds, 2022, 912: 165107. doi:10.1016/j.jallcom.2022.165107.

[3] Zhang Qiang, Zhang Chuang, Meng Haoran, et al. Research on efficiency transformation of steam turbine and its application[J]. Metallurgical Equipment Management and Maintenance, 2024, 42(3): 44-46, 49(in Chinese)

[张强, 张闯, 孟浩然, 等. 汽轮机高效化改造研究与应用[J]. 冶金设备管理与维修, 2024, 42(3): 44-46, 49].

[4] Li Jingsong, Song Dening, Li Peiyao, et al. Piecewise decoupling tool orientation re-scheduling for four-axis reciprocal toolpaths of blades based on S-θ plane with monotonicity constraint[J]. Machines, 2022, 10(953): 953. doi:10.3390/machines10100953.

[5] Shibaev T L. A Review of Trends in Development of Cogeneration Steam Turbine Units[J]. Thermal Engineering, 2020, 67(12): 903-908. doi:10.1134/S0040601520120071.

[6] Shi Jinyuan, Li Jun, Liu Xia, et al. Research progress and prospect of large capacity steam turbine technology in China[J]. Journal of Chinese Society of Power Engineering, 2022, 42(6): 498-506(in Chinese)

[史进渊, 李 军, 刘霞, 等. 我国大型汽轮机技术研究进展与展望[J]. 动力工程学报, 2022, 42(6): 498-506].

[7] Guo Shirui, Yu Junhao, Cui Lujun, et al. Effect of total heat input on coaxiality of rotor shaft in laser cladding[J]. Materials Testing, 2024, 66(2): 166-178. doi:10.1515/mt-2023-0152.

[8] Go OzekiCA, Toshimitsu Yokobori Jr., Daisuke Kobayashi. Effect of cyclic overload on deformation, crack growth behavior and crack initiation/growth lives of a C(T) specimen for 12Cr steel under creep-fatigue condition[J]. Materials at High Temperatures, 2024, 41(2): 1-9. doi: 10.1080/09603409.2024.2305495.

[9] Niu Libin, Okano K, Izumi S, et al. Effect of chloride and sulfate ions on crevice corrosion behavior of low_pressure steam turbine materials[J]. Corrosion Science, 2018, 132: 284-292. doi:10.1016/j.corsci.2017.12.017.

[10] Song Y, Wang B, Mhd N H. Studies and analysis of effect of foreign particles on the parts of steam turbine[J]. International Journal of Fluid Engineering, 2019, 11(2): 101-120. doi: US20120005143 A1.

[11] Xu Yiren, Zhu Tianyi, Li Yongjian, et al. Wear behavior of cobalt-based alloy brush bristles and chromium carbide coating under high line speed[J]. Tribology, 2022, 42(6): 1216-1225(in Chinese)

[徐乙人, 祝天一, 李永健, 等. 钴基合金刷丝与碳化铬涂层高线速度磨损行为研究[J]. 摩擦学学报, 2022, 42(6): 1216– 1225].

[12] Takashi Nakano, Yuichiro Waki, Kazuhiko Yamashita, et al. Development of thrust and journal bearings with high specific load for next generation steam turbine[J]. Challenges of Power Engineering and Environment, 2007, 350-355. doi:10.1007/978-3-540-76694-0_63.

[13] Chen Xuepeng, Zhang Lingfeng, Xiong Yi, et al. Effect of laser shock peening on microstructure and properties of laser additive manufactured TC4 titanium alloy[J]. Chinese Journal of Lasers, 2022, 49(16): 161-169(in Chinese)

[陈雪鹏, 张凌峰, 熊毅, 等. 激光冲击强化对激光增材制造TC4钛合金组织和性能的影响[J]. 中国激光, 2022, 49(16): 161-169].

[14] Ran Chun, Zhou Qiang, Chen Pengwan, et al. Comparative experimental study of the dynamic properties and adiabatic shear susceptibility of titanium alloys[J]. European Journal of Mechanics, A/Solids, 2021, 85: 104137. doi:10.1016/j.euromechsol.2020.104137.

[15] Li Chang, Ren Weining, Yang Jian, et al. Microstructure evolution of TC4 titanium alloy β heat treatment[J]. Hot Working Technology, 2024, 53(10): 151-154(in Chinese)

[李昌, 任伟宁, 杨健, 等.TC4钛合金β热 处理的显微组织演变[J]. 热加工工艺, 2024, 53(10): 151-154].

[16] Liu Ming, Liu Zhang, Wang Jie, et al. Comparative study on passive film formation mechanism of cast and PBF-LB/M-TC4 in simulated physiological solution[J]. Materials, 2024, 17(11): 2583. doi:10.3390/ma17112583.

相关链接