1、引言

由于钛合金自身的物理属性,在加工过程中的难度较大,与铣削的刀具之间有较高的黏结性,在铣削过程中不仅会加速刀具磨损,而且黏刀现象造成了摩擦力大,克服摩擦力做功多,产生的热量较大,温度难以控制,最终导致了钛合金铣削效果较差,降低钛合金的加工精度[1] 。 因此分析钛合金的铣削温度变化并实现温度参数的自适应控制对其大规模应用具有重要意义。

目前 PID 控制方法控制钛合金铣削温度参数无法实时掌握TC4钛合金铣削过程中的温度变化情况,因此对温度控制精度不高,影响钛合金铣削加工精度。 本文以TC4钛合金作为研究对象,设计一种TC4钛合金铣削温度参数自适应控制方法。

2、TC4钛合金铣削温度参数自适应控制方法研究

2.1 建立TC4 钛合金铣削温度热模型

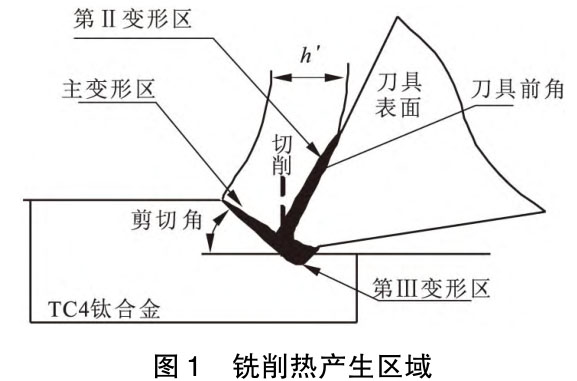

本文选择TC4钛合金在铣削过程中的温度变化进行铣削热模型建模。 在铣削加工时,刀具和TC4钛合金之间发生摩擦,出现切屑时会产生塑形与剪切,释放大量热能[2] ,这种热量使刀具的物理性质产生变化,导致硬度和耐磨性下降。 在实际切割时,刀具前刀面与已切割底层金属板材、刀具后刀面以及已加工表层材料存在磨擦。 由于钛合金的弹性模数很小,可以加工表层材料的回弹率也很大,所以较小的后角将增加对后刀面的磨擦。 有限元分析包括三种摩擦模型:滑动库仑摩擦、剪切摩擦和磨合滑摩擦。 刀具自身性质的变化降低了铣削过程中的精度,为了保证TC4钛合金的铣削精度,需要对铣削过程的温度进行精准控制[3] 。 研究TC4钛合金在铣削过程中的温度分布,并作为温度自适应控制的依据。 合金的铣削过程类似于单点的切削刀具联合铣削的过程,主要形变发生在刀具的边缘,切割产生的热量分布情况如图 1 所示。

在铣削过程中主变形区所产生的热能大部分来自于剪切平面上的塑性作用,第Ⅱ变形区所产生的热能主要来自于磨削过程中的形变以及摩擦时做功,第Ⅲ变形区所产生的热能主要来自于刀具侧面的摩擦以及在铣削过程中作功克服摩擦力产生的热量[4] 。铣削条件的改变对主变形区和第Ⅱ变形区的温度影响很大,假设没有磨损带且加工过程为正交几何铣削,将剪切平面尽可能地做薄,并在该平面上切断切屑,在计算过程中将切屑的滑动摩擦系数取平均值。 铣削过程产生能量的计算式为

式中,Ft表示铣削过程中的切向铣削力;v表示铣削速度。

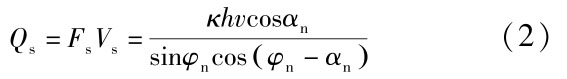

针对铣削过程中主要变形区的铣削深度来说,每单位的铣削深度所产生的热量为

式中,Fs表示剪切力;Vs表示铣削速度在剪切力方向的分速度;κ 表示摩擦系数的平均值;h表示发生形变之前的铣削厚度;αn表示刀具前角;φn表示剪切角。

对于第Ⅱ变形区的铣削深度来说,单位铣削深度产生的热量为

式中,βn表示刀具铣削后角度的改变。

在TC4钛合金工件的铣削过程中,各个变形区所产生的总热量为

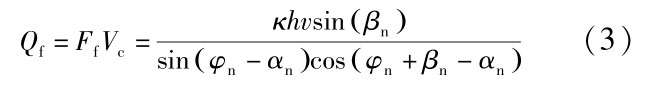

产生的热量从主变形区、第Ⅰ变形区和第Ⅱ变形区散失,导致刀具温度升高,影响刀具在倾斜面的温度分布。 刀具在倾斜面上的温度变化也是热量混合的结果,根据TC4钛合金材料的参数,得到如图 2所示TC4钛合金铣削速度与温度之间的变化模型。

从铣削热模型变化走势来看,随着铣削速度的提高,最高温度的变化逐渐增加,可以将铣削温度的变化作为自适应控制的依据,完成TC4钛合金铣削温度热模型的建立。

2.2 基于热焓修正复合神经网络的铣削温度控制

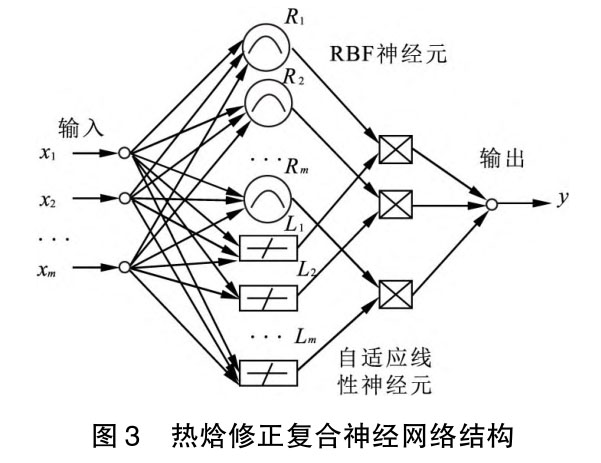

根据铣削温度热模型,在铣削区域能够实测出铣削前后的温度,因此计算时需要将温度以及热焓进行换算。 已知TC4钛合金工件的热焓以及奥氏体相变率,通过公式计算出TC4钛合金工件的温度。 结合实际的TC4钛合金工件铣削温度控制,考虑外部干扰对控制精度的影响,采用热焓修正复合神经网络作为自适应温度控制的重要部分,本文设计的热焓修正复合神经网络主要由两部分构成:自适应线性神经网络,主要用于实现钛合金铣削温度的控制;径向基神经网络,主要用于铣削过程中工件温度的感知[5] 。 在这两个网络进行复合之后得到如图 3 所示的热焓修正复合神经网络结构。

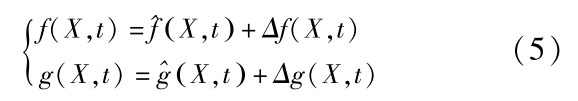

RBF 网络是构建虚拟全局模型参数层别空间的重要部分,利用径向基神经网络部分体现出局部铣削过程的温度变化适应范围。 在自适应实际控制过程中,外部环境对于温度所产生的干扰难以控制和界定,如果增大范围值会导致控制过程中的抖振剧烈。 因此在自适应控制的过程中,将系统参数进行赋值,计算式为

式中,f(X,t)和 g(X,t)均为系统参数;f^ (X,t)和 ^g(X,t)分别表示其标称部分;Δf(X,t)和 Δg(X,t)分别表示参数中的变化部分。

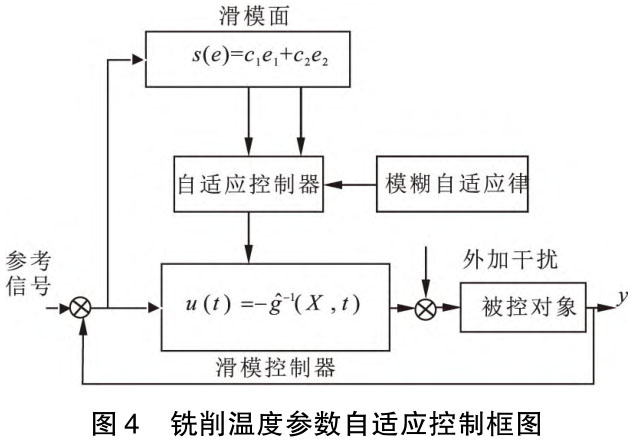

控制过程的主要目的是为了降低抖振和提高速度,设计的自适应控制过程见图 4。

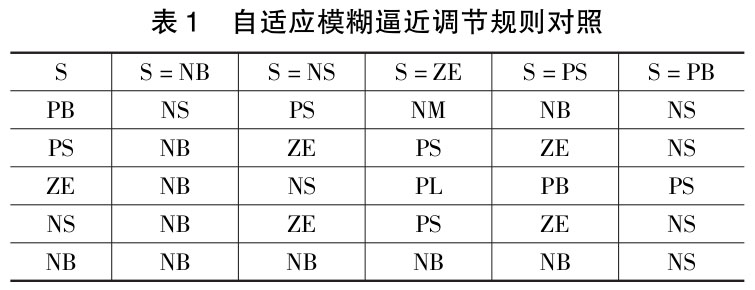

在自适应控制框图中,设定铣削温度范围,确定控制框图中的跟踪误差,将非线性不确定的系统阶次进行定级。 将系统参数的标称部分作为铣削参数自适应控制系统中的非线性连续函数,并将其中不可质控的控制增益设置一个模糊的逼近值。 将铣削前后的实际温度差输入到自适应控制函数中,将所得到的切换函数以及变化率输入到铣削温度参数自适应控制框图中,在结合之后实现控制过程中的参数模糊逼近。 在自适应控制系统中,令模糊自适应控制系统的输出随着铣削温度的变化而变化。 定义的自适应模糊逼近调节规则如表 1 所示。

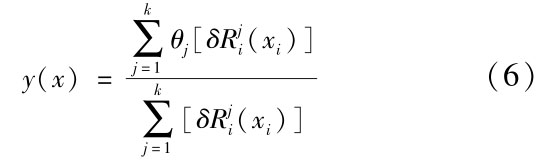

根据自适应模糊逼近调节规则对照表,在利用成绩推理机以及模糊器反解自适应模糊变量的同时能够得到自适应控制器的输出情况,表达公式为

式中,Rji(xi)表示自适应隶属函数;δ 表示模糊奇函数中的参数;k 表示自适应规则的数量。

在可调参数矢量的指引下,将模糊奇函数矢量与控制器的输入数量作为实际的输入值,其中各项参数需要按照表中的自适应律进行变化。 在控制过程中定义控制的最小逼近误差以及最优的参数向量,根据控制过程中的模糊逼近原理,在各种集合中必定会存在控制器稳定分析控制律变。 由自适应控制理论可知,在自适应与模糊理论控制过程中,能够在紧密集级别以上的任意精度中设置任意连续函数,并根据函数的走势逐渐逼近。 在自适应模糊规则的限制下,TC4钛合金实际铣削过程中避免产生较大误差。 因此本文在实际控制中结合自适应控制与模糊控制,使模糊系统输出随着拱顶温度变化进行实时调节,完成TC4钛合金铣削温度参数自适应控制方法的研究。

3、性能分析

3.1 测温方法设计

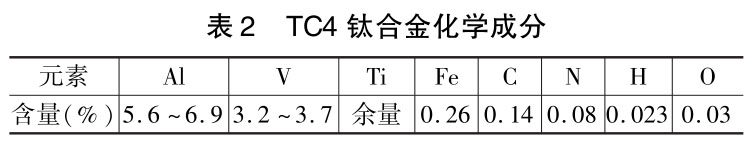

为了验证本文设计的TC4钛合金铣削温度参数自适应控制方法的有效性,需要进行切削温度自适应控制测试。 实验选择 CHS6442 数控车床,TC4钛合金棒料,铣削刀片使用 HSD -3214e 硬质刀片,83 - ER512 型号的数控刀杆,其他的实验装置还包括热电偶测温系统。 实验过程中在垫片上切出一个宽0. 44mm、深3mm的槽,用于安装刀片以测定刀具工作温度,将热电偶测量系统中的恺式热电偶安装于该沟槽的下方,并在刀屑接触区下方约 2mm处设定一热节点,作为温度检测区域。 选用的TC4钛合金的主要化学成分如表 2 所示。

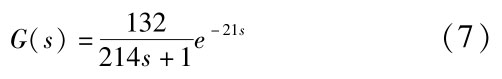

以TC4钛合金铣削热模型的温度空间表达式作为实验对象,并转换为传递函数形式,得到的铣削温度热模型表达式为

在实验环境下,分别对本文设计的TC4钛合金铣削温度参数自适应控制方法的抗干扰性能以及鲁棒性进行测试,并对实验结果进行分析。

3.2 抗干扰性能分析

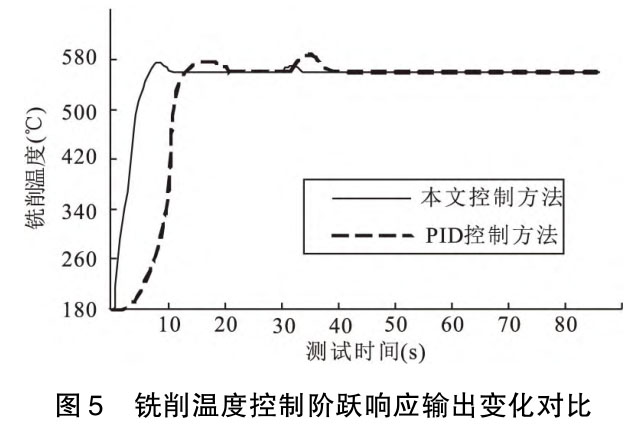

在抗干扰性能分析的过程中,将传统的 PID 控制方法和本文提出的TC4钛合金铣削温度参数自适应控制方法进行对比,在控制过程中加入阶跃信号,设置铣削温度为 560℃,并在运行 25s 时加入 15%干扰,得到的温度阶跃响应输出变化情况见图5。

从变化曲线可以看出,在加入干扰阶跃之前,传统的铣削温度 PID 控制方法在对温度进行控制的过程汇总,从测试开始到温度控制稳定的过程中,总时间为 21s,在此期间,本文所设计方法的控制稳定时间为 8s。 在两种方法都稳定控制后,加入 15% 的阶跃干扰,传统 PID 控制方法的调节时间为 15s,此时与设定温度之间所存在的超调量比例最大达到了10.6%;在阶跃干扰下,本文设计的控制方法超调量比例最大为2.8%,受到阶跃干扰到控制稳定之间产生的时间为6s。

分析数据可以得知,本文设计的TC4钛合金铣削温度参数自适应控制方法比传统的 PID 控制方法抗干扰能力更好,在受到外界干扰时,能更快的消除抖振,响应速度较快,优化控制效果。

3.3 鲁棒性分析

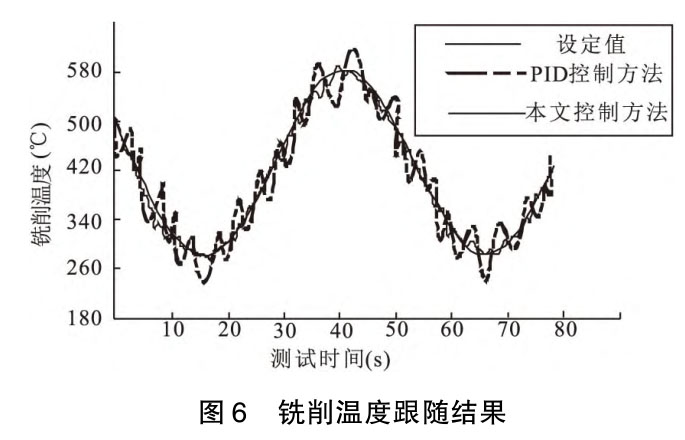

为了进一步验证本文方法的鲁棒性,在实验条件下向测试系统中施加一个 sin(πt)的连续干扰信号,分别使用本文方法和传统的 PID 控制方法进行测试,并对比不同测试时间段下的铣削温度跟随结果,得到的干扰下不同方法的铣削温度跟随结果如图 6 所示。

从曲线结果可以看出,在相同的干扰信号下,本文控制方法的输出铣削温度的跟踪误差大约能够控制在 ±2%左右,但是传统 PID 控制方法的跟踪误差达到了 ±32%,因此本文设计的自适应控制方法跟随误差更小,即鲁棒性更强,在实际的应用中可以更好的实现TC4钛合金铣削温度的高精度控制,减少外部干扰。

4、结语

本文以TC4钛合金为研究对象,通过建立 TC4钛合金铣削温度热模型,设计了基于热焓修正复合神经网络的铣削温度控制过程,对整个温度参数的自适应控制方法进行优化,并在性能测试中得到了良好的结果,说明本文方法在控制效果中得到的了一定的优化。

该方法虽然取得了一定的成绩与进展,但仅考虑二维自由铣削,没有对三维铣削的情况进行验证,在今后的工作过程中还需要进行改进。

参考文献

[1]徐建明,赵帅. 工业机器人动力学参数辨识与自适应控制方法研究[J]. 浙江工业大学学报,2020,48(4):375 -383,391.

[2]潘洪坤,关薇,田江平. 基于反馈型自适应鲁棒控制的伺服泵直接驱动电液系统精确运动控制研究[J]. 机床与液压,2021,49(21):136 -141.

[3]秦长江,胡自化,袁彪,等. - 50℃ 冷风条件下抛光硬质合金刀片加工TC4钛合金的表面粗糙度分析[J]. 表面技术,2020,49(4):364 -371.

[4]李体仁,王心玉,马超超. 方肩铣刀高速铣削TC4钛合金试验研究及参数优化[J]. 机床与液压,2020,48(8):40-44.

[5]孙鹏程,许小雷,张征,等. 钛合金TC4高速铣削参数对铣削力的影响研究[J]. 机床与液压,2020,48(14):37 -40.

作者:刘浩,副教授,衡水学院机电研究所,053099 河北省衡水市

Author:Liu Hao,Associate Professor,Institute of Mechanicaland Electrical Engineering,Hengshui Uniersity,Hengshui,Hebei053099,China

相关链接