铝及铝合金因其优异的比强度、导热性和可加工性能,被广泛应用于航空航天、电子通信及国防工业等领域[1-2]。此外,铝合金的轻量化特性使其成为航天产品的微波器件壳体制造理想的结构材料。然而,铝合金表面自然形成的氧化膜极薄且多孔,在恶劣环境中易发生点蚀和电偶腐蚀,严重影响微波器件的长期服役性能[3-4]。此外,随着5G和毫米波通信技术的快速发展,电子设备对电磁屏蔽性能的要求日益提高[5]。因此,开发一种能够在铝合金表面形成高耐蚀、高电磁屏蔽性能的防护层技术具有重要的工程应用价值。

化学镀镍具有优异的均镀能力,可以在器件表面形成均匀致密的Ni镀层,赋予器件优异的耐磨性和耐蚀性,已成为铝合金表面处理的重要手段之一。其中,高磷化学镀镍(镀层P质量分数≥10%)为非晶态结构,具有更优异的耐蚀性和电磁屏蔽效能(EMS≥60dB)而备受关注[6]。然而,铝合金基体与镀层之间的电位差较大,并且其表面氧化膜会影响基材与镀层之间的结合力,导致铝合金上的化学镀镍层易出现起泡、剥落等问题[7]。近年来,国内外学者在高磷化学镀镍领域取得了一系列进展。沈岳军等通过使用复配稳定剂,在确保镀液性能稳定的同时,获得了耐蚀性优良的 Ni-P合金镀层 [8] 。刘刚等则在化学镍溶液中添加纳米SiO2颗粒进行共沉积,显著提高了镀层的显微硬度,并保持了良好的韧性 [9] 。

笔者所在公司的微波壳体类产品要求将镀镍层厚度控制在12~15μm之间,中性盐雾试验时间不低于96h,并且需确保在恶劣环境下的镀层结合力和耐蚀性,这对其化学镀镍工艺提出了严峻的挑战。然而,前期开槽使用厂家A的SEXN-2002高磷化学镍工艺,主要针对钢铁件化学镀镍,此类产品对耐蚀性无要求。合槽生产(钢铁件和铝件共用一个化学镍槽)后存在两个问题:一是铝件经浸锌工艺处理后直接进入化学镀镍槽,锌层中的锌会溶解在化学镍槽中,导致化学镀镍槽液仅使用两个周期后便出现分解现象,镀液稳定性差;二是现有镀镍层封闭工艺不能满足微波壳体的耐蚀性要求,亟需开发一种高效简便的镀镍层封闭工艺。针对上述问题,课题组选用厂家B的RK-3188替代SEXN-2002化学镀镍工艺,并自主研发了一种化学镍封闭剂。结果表明,使用新工艺所得镀镍层呈半光亮的银灰色,经热震试验后无起泡、起皮或脱落现象;封闭处理后的镀镍层经96h中性盐雾试验后表面未出现腐蚀点,满足严苛环境下的使用要求。目前该工艺已稳定投产近两年,累计完成5个生产周期,生产零件数千件,产品交检合格率不低于98%,具有很好的工业化应用前景。

1、铝合金微波壳体高磷化学镀镍简介

1.1基体材料

采用90mm60mm30mm的5A06铝合金板材作为机加毛坯件,其化学成分(按质量分数计)为:Mg 5.8%~6.8%, Si 0.4%, Mn 0.5%~0.8%, Cu 0.1%, Zn 0.2%, Ti 0.02%~0.1%, Al余量。

1.2工艺流程

镀前检查→有机溶剂除油→装挂→碱腐蚀→热水洗→二级水洗→酸洗出光→二级水洗→浸锌→二级水洗→退锌→二级水洗→二次浸锌→二级水洗→碱性化学镀镍→二级水洗→化学镀镍→二级水洗→封闭→干燥→检验。

1.2.1镀前检查

零件表面应无明显碰划伤,周边无毛刺等缺陷。

1.2.2有机溶剂除油

采用专用除油剂去除零件表面重油污,常温浸泡3~5min。

1.2.3碱腐蚀

NaOH 100 g/L,十二烷基磺酸钠2g/L,温度60~80℃,时间20~40s。

1.2.4酸洗出光

HNO3350~500g/L,室温,时间5~10s。

1.2.5浸锌

RK-501C 300~500 mL/L,Zn²+6~10g/L,温度18~43℃。一次浸锌时间60~120s,二次浸锌时间30~60s。

1.2.6退锌

HNO3 550 g/L,,室温,时间5~10s。

1.2.7碱性化学镀镍

使用厂家B的RK-3171碱性化学镀镍工艺,具体参数为:RK-3171A 150 mL/L,RK-3171B 70 mL/L,RK-3171D 0.5~2 mL/L,pH 9.6~11.5,温度35~43℃,时间3~6 min。

1.2.8化学镀镍

使用厂家B的RK-3188化学镀镍工艺,具体参数为:RK-3188A 60 mL/L,RK-3188B 180 mL/L,装载量0.73~2.45 dm2/L,pH 4.8~5.2,温度85~90℃,时间80~120 min。

1.2.9封闭

采用以下4种封闭工艺对镀镍层封闭处理。

1)铬酸封闭:CrO3 80~90 g/L,H2SO4 25~30 g/L,NaCl 1~2 g/L,室温,时间15~30 s。

2)采用厂家 C的 NiB-100封闭液,具体工艺参数为: NiB-1002%~5%(体积分数),温度 30 ∼ 50 ∘C,时间 2 ∼ 3 min。

3)采用厂家 C的 NiB-500封闭液,具体工艺参数为: NiB-500 2%~5%(体积分数),温度 30 ∼ 50 ∘C,时间 2 ∼ 3 min。

4)自研封闭液 ZY-30: ZY-30封闭剂 40~50 g/L,使用 X-3定容至固定体积,室温,时间 15~30 s,在干燥箱 110 ∘C固化 1 h。

2、化学镀镍关键控制点

笔者所在公司的化学镀镍工艺采用双层阻挡措施,以保证化学镀镍层与基材之间的优异结合力,并有效延长了化学镀镍槽液的使用周期。第一步为通过浸锌在铝基材表面形成 Zn-Ni合金层,防止基材再氧化;第二步为使用碱性化学镀镍工艺形成薄薄的一层镍,既防止了锌溶解在化学镀镍槽中,缩短槽液寿命,又赋予了镍镀层更优异的结合力。

2.1浸锌

浸锌工艺在基材表面形成一层均匀连续的 Zn − Ni合金层,是保证镀镍层与铝基材的结合力的关键控制点之一。应根据使用频率定期维护浸锌溶液,采用密度计检测浸锌溶液的密度,使其保持在 1.08 ∼ 1.14g/mL,根据测定值判断是否超出工艺范围并及时补加,补加方法:按每提升 0.01 g/mL补加 50mL/L的 RK-501C浸锌剂,使用电子表格详细记录补加前后的溶液比重及 RK-501C补加量以便于查询,现已形成浸锌溶液使用频率与补加量的关系表。

2.2碱性化学镀镍

碱性化学镀镍是保证镍镀层具有优异结合力和延长化学镀镍溶液使用周期的另一个关键控制点。该工序还可以有效改善异型腔体件或复合工件表面,避免漏镀。因此,需要定期检测碱性化学镀镍溶液中的 Ni 2+浓度,使其维持在正常工艺范围内并及时补加,补加方法:按每提高 1 g/LNi 2+浓度需要补加 13.2 mL/LRK−3171C。生产前需要检测槽液 pH,使其控制在 9.6~11.5之间, pH可用 50%氨水或 10%硫酸调节。使用电子表格详细记录补加前后的 Ni 2+浓度及补加数据以便于查询。

2.3化学镀镍

化学镀镍槽液性能直接影响产品 Ni镀层品质,需要定期对化学镀镍槽液进行过滤,分析槽液中 Ni 2+浓度并及时补加,按每提高 1 g/LNi 2+浓度需要分别补加 10 mL/LRK − 3188 A和 10 mL/LRK − 3188C,每次分析和补加结束做好电子记录,详细记录补加前后 Ni 2+浓度及补加数据,注意每次 Ni 2+浓度的最大补充量不能超过原镀液 Ni 2+浓度的 15%,否则沉积速率会降低 30% ∼ 40%。为保证生产效率,镀速应不低于 8 μm/h,即 Ni 2+质量浓度不得低于 5.2 g/L,并且在施镀前需要调整槽液 pH至 4.7~5.4之间,使用 50%(体积分数)的氨水或 10%(体积分数)的硫酸调节槽液 pH,施镀过程中必须用含 5μm过滤芯的过滤系统连续过滤,保证槽液循环流动并除掉部分镍颗粒,防止槽液分解。某些特殊产品要求 Ni镀层厚度大于 20μm时,应使用下限温度 85 ∘C,防止镀层出现麻点。每天工作结束后必须停止加热,避免还原剂和稳定剂分解,同时控制槽液温度不得超过温度上限 90 ∘C。

镀镍槽中 Ni 2+浓度分析步骤为:1)准确吸取 5 mL槽液,装于 250 mL锥形瓶中;2)加入 50 mL超纯水,加 10 mL紫尿酸铵指示剂; 3)用 0.1 mol/L EDTA(乙二胺四乙酸)标准溶液滴定到紫色终点,采用式(1)计算 Ni 2+浓度 C Ni 2+ (单位 g/L)。

式中: C EDTA 为 EDTA标准溶液的浓度(单位 g/L), V EDTA 为滴定所消耗的 EDTA标准溶液体积(单位 L), M Ni 为Ni元素的摩尔质量, V S 为吸取的镀镍槽液体积(单位 L)。

槽液中Ni [2+] 浓度上限为6.0g/L,根据分析所得Ni [2+] 浓度,得到相应的 RK-3188A和 RK-3188C补加量,具体列于表 1。

表1化学镀镍槽液成分的补加量

Table 1 Replenishment amounts of different components for electroless nickel plating bath

| Ni2+活度/% | Ni2+质量浓度/(gL-1) | φ(RK-T3188A)/(mL·L-1) | φ (RK-T3188C) / (mL\cdotpL−1) |

| 100 | 6.0 |

|

|

| 96.7 | 5.8 | 2 | 2 |

| 93.3 | 5.6 | 4 | 4 |

| 90.0 | 5.4 | 6 | 6 |

| 86.7 | 5.2 | 8 | 8 |

3、不同化学镀镍工艺对比

以Ni镀层的耐蚀性、外观及槽液使用周期(累计补加的镍离子总量达到开缸初始装载量时,记为一个周期)为指标,对比了厂家A的SXEN-2002和厂家B的RK-3188两种不同化学镀镍工艺的性能,结果见表2。

表2不同化学镀镍工艺的性能对比

Table 2 Performance comparison of different electroless nickel plating processes

| 化学镀镍工艺 | 是否进行碱性化学镀镍 | Ni镀层NSS试验结果 | Ni镀层外观 | 槽液使用周期 |

| 否 | 72h无腐蚀 |

| 2.0 |

| SEXN-2002 | 是 | 96h无腐蚀 | 半光亮深银灰色 | 3.5 |

| 否 | 96h无腐蚀 |

| 5.0 |

| RK-3188 | 是 | 96h无腐蚀 | 半光亮银灰色 | >5.0 |

注:Ni镀层厚度都在15μm左右,均使用ZY-30封闭剂封闭处理。

由表2可知,对于SXEN-2002化学镀镍工艺,预先进行碱性化学镀镍能够显著提升Ni镀层的耐蚀性,并延长槽液的使用周期。主要原因是铝件经碱性化学镀镍后表面形成了微米级Ni镀层,既避免了锌在化学镀镍槽液中的直接溶解,又为基体提供了腐蚀防护屏障。相比之下,RK-3188工艺的槽液使用周期明显更长,说明其槽液稳定性更好。因此,最终选择RK-3188高磷化学镀镍工艺替代原来的SEXN-2002化学镀镍工艺。

4、封闭工艺参数优化

为满足铝合金微波壳体镀镍层的耐蚀性要求,在100mmx100mmx1mm的5A06铝合金方形试片上制备了厚度为12~15μm的Ni镀层,并采用不同浓度自研ZY-30封闭进行处理。随后,参照GJB150.11A-2009《军用装备实验室环境试验方法第11部分:盐雾试验》进行96h中性盐雾(NSS)试验,并参照QJ 479-1990《金属镀覆层结合强度试验方法》通过弯曲法检测Ni镀层的结合力:将试片固定在平口台钳上,快速反复弯

折180°,直至断裂。要求镀层NSS试验96h无腐蚀即耐蚀性合格,弯曲试验后无起皮、脱落即结合力合格,试验结果见表3。从中可知,当封闭剂ZY-30的质量浓度不低于40g/L时,经封闭处理的Ni镀层能够满足耐蚀性要求,但ZY-30质量浓度大于50g/L时,在Ni镀层表面的流平性差,封闭膜厚,影响产品外观。因此,自研封闭剂ZY-30的较佳质量浓度为40~50g/L。

表3 ZY-30封闭剂质量浓度对Ni镀层性能的影响

Table 3 Effect of mass concentration of ZY-30 sealant on properties of Ni coating

| p(ZY-30)/(g·L-1) | 镀镍层外观 | 结合力 | 耐蚀性 |

| 35 | 呈半光亮银灰色 | 合格 | 不合格 |

| 40 | 呈半光亮银灰色 | 合格 | 合格 |

| 45 | 呈半光亮银灰色 | 合格 | 合格 |

| 50 | 呈半光亮银灰色 | 合格 | 合格 |

| 55 | 呈半光亮银灰色,封闭剂流平差 | 合格 | 合格 |

进一步对比了采用不同封闭剂处理时对Ni镀层耐蚀性及其后续涂装漆膜结合力的影响,其中Ni镀层结合力测试方法同上,漆膜结合力则参照GB/T9286-1998《色漆和清漆漆膜的划格试验》进行,结果如表4所示。Ni镀层未作封闭和使用铬酸封闭液封闭时,耐蚀性不合格,而采用市售封闭剂NiB-100、NiB-500及自研ZY-30封闭处理后,耐蚀性合格,但使用NiB-100和NiB-500封闭会影响后续漆膜的结合力。

表4不同封闭剂的性能比较

Table 4 Performance comparison of different sealants

| 封闭剂 | 外观 | Ni镀层结合力 | Ni镀层耐蚀性 | 漆膜结合力 |

| 铬酸 | 半光亮银灰色 | 合格 | 不合格 | 合格 |

| 市售NiB-100 | 半光亮银灰色 | 合格 | 合格 | 不合格 |

| 市售NiB-500 | 半光亮银灰色 | 合格 | 合格 | 不合格 |

| 自研ZY-30 | 半光亮银灰色 | 合格 | 合格 | 合格 |

| 未封闭 | 半光亮银灰色 | 合格 | 不合格 | 合格 |

5、工艺改进后Ni镀层的性能

5.1外观

采用改进的工艺在100mmx50mmx1mm的5A06铝合金试片表面制备Ni镀层,厚度控制在12~15μm之间。如图1所示,所得Ni镀层均匀连续,呈半光亮的银灰色,符合QJ491-1986《化学镀镍层技术条件》中的要求。

5.2磷含量

以100mmx50mmx1mm的5A06铝合金试片为基体,制备厚度为12~15μm的Ni镀层,并采用OxfordUltimMax的能量色散X射线光谱仪(EDS)分析镀层P含量。结果显示,Ni镀层的平均P质量分数为12%,满足微波壳体Ni镀层P质量分数≥10%的技术要求。

5.3结合力

5.3.1 Ni镀层结合力

以100mmx50mmx1mm的5A06铝合金试片为基体,制备厚度为12~15μm的Ni镀层,然后参照QJ479-1990进行弯曲试验。从图2可知,Ni镀层经弯曲试验后无起皮、脱落,说明Ni镀层与基体间的结合力合格。

5.3.2漆膜结合力

以100mmx100mmx1mm的5A06铝合金试片为基体,制备厚度为12~15μm的Ni镀层,经封闭处理后喷涂A04-9飞机灰(厚度控制在100~120μm之间),随后采用画格法检测漆膜结合力。从图3可知,切割边缘完全平滑,网格内无漆膜脱落,说明漆膜与Ni镀层间的结合力合格。

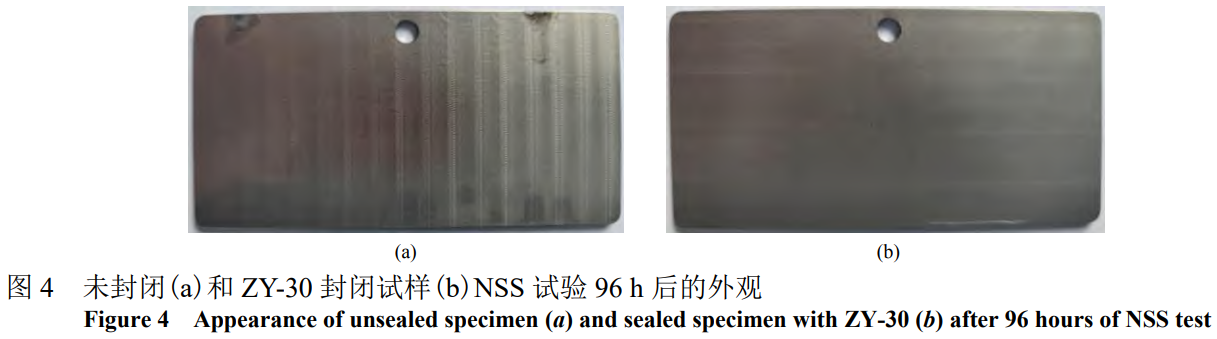

5.4耐蚀性

以100mm50mm1mm的5A06铝合金试片为基体,制备厚度为12~15μm的Ni镀层,再进行封闭处理,最后按照GJB150.11A-2009的要求分别对未封闭处理和ZY-30封闭试样进行96h中性盐雾试验。从图4可知,NSS试验96h后,ZY-30封闭试样的Ni镀层无鼓泡、起皮、腐蚀等现象,说明其耐蚀性合格。

6、结语

采用RK-3188高磷化学镀镍工艺成功在铝合金微波壳体表面制备得到半光亮的银灰色Ni镀层,其与与基材间的结合力符合QJ479-1990的要求,并且P质量分数达12%,满足高磷(≥10%)镀层的要求。经自主研发的ZY-30封闭剂处理后,镀层可通过96h中性盐雾试验,耐蚀性显著提升,且不影响后续涂装漆膜的结合力。

目前该工艺已稳定投产近2年,槽液连续使用5个周期不发生分解,生产过程稳定,产品一次交检合格率超过98%,具备良好的工程应用前景。

参考文献:

[1]付国华,张礼学.铝合金微波腔体表面处理工艺[J].电镀与涂饰,2022,41(8):571-573.

FU G H,ZHANG L X. Surface treatment of the cavity of a microwave device made of aluminum alloy[J].Electroplating& Finishing,2022,41(8): 571-573.

[2]孙雪松,沈岳军,康鑫.铝合金基体缺陷对其表面化学镀镍综合性能的影响[J].电镀与涂饰,2020,39(23):1620-1624.

SUN X S, SHEN Y J, KANG X. Effects of some defects of aluminum alloy substrate on properties of nickel coating electrolessly plated on it[J].Electroplating& Finishing,2020,39(23):1620-1624.

[3]刘元石,张鲲,苟国庆,等.田口法优化铝合金超声波辅助化学预镀镍工艺[J].电镀与涂饰,2022,41(11):758-764.

LIU Y S, ZHANG K, GOU G Q, et al. Optimization for ultrasonic-assisted electroless nickel pre-plating on aluminum alloy by Taguchi method[J].Electroplating& Finishing,2022,41(11):758-764.

[4]宿辉,张迎,原小寓,等.2024铝合金直接化学镀镍工艺及镀层性能[J].电镀与涂饰,2023,42(1):24-30.

SU H,ZHANG Y,YUAN X Y,et al.Direct electroless nickel plating on 2024 aluminum alloy and properties of the coating[J].Electroplating& Finishing,2023,42(1):24-30.

[5]陈扬杰,钟良,杜广,等.蚕丝织物化学镀铜/镍及其电磁屏蔽性能[J].电镀与涂饰,2023,42(5):1-7.

CHEN Y J, ZHONG L, DU G, et al. Electroless copper/nickel plating on silk fabrics and its electromagnetic shielding property[J]. Electroplating&Finishing,2023,42(5):1-7.

[6]胡信国,王殿龙,戴长松,等.不同磷含量化学镀镍层的硬度和耐蚀性能[J].电镀与涂饰,2003,22(3):18-21.

HU X G, WANG D L, DAI C S, et al. Hardness and corrosion resistance of electroless Ni deposits with different phosphorus concentration[J].Electroplating& Finishing,2003,22(3):18-21.

[7]李雨,杨晨,刘定富.高磷化学镀镍磷合金工艺优化[J].电镀与涂饰,2014,33(23):1024-1026.

LI Y,YANG C,LIU D F.Optimization of electroless plating process for high-phosphorus nickel--phosphorus alloy[J].Electroplating& Finishing,2014,

33(23):1024-1026.

[8]沈岳军,安远飞,刘志运,等.铝合金连接器高磷化学镀镍-磷合金稳定剂的研究和应用[J].电镀与涂饰,2024,43(11):40-46.

SHEN Y J, AN Y F, LIU Z Y, et al. Study and application of stabilizer for high-phosphorus electroless nickel-phosphorus alloy on aluminum alloy connector[J].Electroplating& Finishing,2024,43(11):40-46.

[9]李亚涛,沈岳军.镀液基础配方对化学镀Ni-P-纳米SiO2的影响[J].广东化工,2019,46(8):80-82.LI Y T, SHEN Y J. Effect of bath base formula on electroless Ni-P-nano-SiO2[J]. Guangdong Chemical Industry, 2019, 46(8): 80-82.

(注,原文标题:铝合金微波壳体高磷化学镀镍工艺)

相关链接