1、序言

钛合金材料强度高、耐蚀性和耐热性好且硬度较高,被广泛应用于航空航天领域。其缺点是导热性差、加工难度大。

钛合金隔筋零件长度为43mm,宽度为25mm,厚度为3.5mm,厚度及中间两个内腔为数控铣削成形,外形8个筋由线切割加工,保证筋宽(0.3±0.05)mm,与内腔对称度为0.05mm,属于细筋类零件。前期按照工艺文件加工了10件零件,经检验人员检测发现,有4件零件筋宽和对称度存在超差现象,满足不了设计需求。

2、原因分析

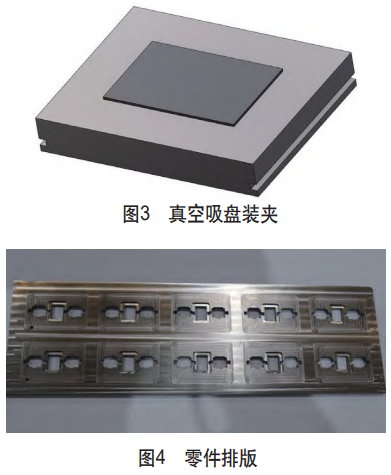

原工艺文件中零件原材料厚度要求为5mm,由于受单位库存型号限制,只有厚度为18mm的原材料,所以要求毛坯下料尺寸为250mm×80mm,厚度为18mm,毛坯如图1所示。在工艺中增加线切割工序把材料厚度一分为二(见图2),使每块材料厚度为9mm,再由数控铣削工序加工至厚度3.5mm。

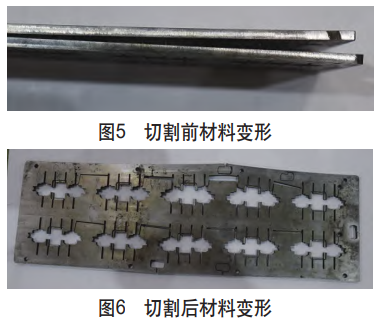

数控铣削时,操作人员采用真空吸盘装夹方式(见图3),先精铣一个面,去除余量3mm,零件翻身吸附后再铣削第二个面至厚度3.5mm,最后加工零件中间内腔。

每块材料上排版10件小零件(见图4),在每排零件的一端打一个φ3mm穿丝孔,然后下转线切割工序加工零件外形。

线切割操作人员在加工前,对材料的平面度进行检测,发现材料存在应力变形(见图5),变形量最大为3.05mm。使用压板装夹进行切割,由于穿丝孔只有一个,每个小零件之间切割后是互通的,材料被割断开,因此在应力作用下,加工过程中会发生材料变形(见图6),导致零件筋宽尺寸超差,从而影响与内腔的对称度。

3、采取有效措施

分析后发现问题主要在材料的应力变形。钛合金材料在机械加工过程中产生切削热,材料散热慢,去除余量越多,产生的变形越大,只能通过改变切削方法的方式来解决[1]。对原加工方案进行优化,采取如下有效措施。

1)低应力代替高应力。在数控铣削过程中,切削余量越大,产生的应力越大,材料变形也就越大。将原材料线切割工序由一分为二改为一分为三(见图7),使每块材料厚度约6mm,大大减少数控铣削加工余量,从而减小材料变形。

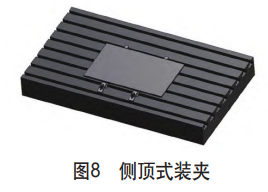

2)改变数控铣削装夹方式。在数控铣削加工厚度时,把真空吸盘装夹方式改为侧顶式装夹[2](见图8),通过反复翻转零件精铣两面,每次切削量≤0.2mm,保证厚度至图样要求,减小材料加工变形。通过测算,数控铣削加工后,只要使整块材料变形量控制在0.5mm以内,就能满足单个小零件的平面度要求。操作人员按照优化后的方法进行加工,边加工边检测,保证平面度≤0.2mm。

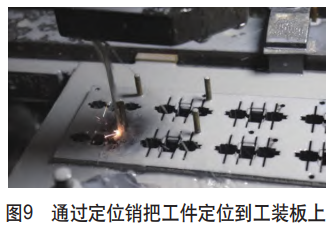

3)制作专用工装,增加穿丝孔数量。在线切割工序,为了防止材料加工变形,将穿丝孔数量增加至10个,保证每个隔筋零件都有独立的穿丝孔,由数控铣削一次加工成形,保证一致性。制作线切割加工工装,通过定位销把工件定位到工装板上(见图9),每个隔筋独立加工,相互之间不割通,增加材料刚性,减小零件的变形[3]。

4、效果验证

按照改进后的方案试加工了20件零件,经专业检测设备检测,筋宽尺寸和对称度全部符合图样要求。最后该批零件共加工120件,全部符合要求,合格率100%,说明改进方案有效。

5、结束语

本文介绍了一种钛合金薄板零件的加工路线和变形控制方法,通过优化加工方案和装夹方式,改变线切割路径和数控铣削策略,采用定位工装和封闭切割减小切削应力变形,有效保证了零件的筋宽尺寸和对称度要求,为此类零件的加工积累了经验。

参考文献:

[1]刘涛.钛合金零件数控加工弹性变形预测及补偿研究[D].哈尔滨:哈尔滨理工大学,2016.

[2]张世凭,唐先春,丁义超.特种加工技术[M].重庆:重庆大学出版社,2014.

[3]孙伦业,史德福,张新,等.TC4钛合金电火花线切割加工工艺参数的影响研究[J].电加工与模具,2021(S1):43-46.

(注,原文标题:钛合金薄板零件加工变形的控制方法)

相关链接