引言

钛合金具有比强度高、高低温性能好、耐腐蚀、环境相容性好、以及形状记忆和储氢等优良特性[1],是航空、航天、船舶、核电、医疗等领域极为重视的先进材料[2]。特别是随着航空、航天、兵器等领域高端装备的快速发展,钛合金薄壁壳体零件的种类和需求量不断增长,如航空发动机机匣[3]、火箭发动机壳体及喷管、深潜器承压舱体4、火药桶等零部件5。但钛合金同时也属于难加工材料,具有变形抗力大、切削加工性差、塑性成形范围窄、加工效率低等特点,极大限制了钛合金薄壁构件的生产能力[1]。

旋压成形技术被认为是钛合金、高温合金回转型薄壁构件的最佳加工方法[1,6],它综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚压等工艺特点[2],具有成形载荷低、质量稳定、材料利用率高、组织性能好、成本低等优点[5]。我国旋压技术的研究起步于20世纪60年代初期,经过60余年的长足发展,虽然与德国、日本、美国等发达国家的研究与应用水平尚存差距,但也突破了许多技术瓶颈,基本形成了从设备研制到工艺设计的成熟体系,许多旋压产品的性能和精度已接近或达到国际先进水平[8,9]。

杨英丽等[8]综述了2008年前国内的钛合金旋压技术发展历程,但目前仍缺乏对其近年来研究进展的总结性文章。相关调查显示,2000年后,国内外旋压技术的研究进入快速发展期,我国的发展势头更是突飞猛进。从专利申请量角度看,2006年后,我国以绝对优势占据相关专利申请量第一位[9]。在钛合金旋压技术领域,我国学者也进行了广泛研究,取得了大量成果。为推动钛合金旋压技术发展,推广其在国防领域高端装备上的应用,本文综述了近年来国内钛合金旋压技术的研究成果,并总结了该领域仍需解决的问题和发展方向。

1、旋压成形工艺简介

1.1旋压成形原理及工艺分类

旋压是将金属坯料卡紧在芯模上并随旋压芯模一起转动,同时旋轮压在坯料表面沿预定轨迹进给,通过旋轮的连续点加载作用使坯料产生连续局部塑性变形,从而一道次或多道次成形出具有目标母线的空心回转体零件的工艺[10]。

按变形条件,旋压工艺可分为热旋压和冷旋压。按变形特点,旋压工艺可分为普通旋压和强力旋压。其中强力旋压又可分为流动旋压(适用于筒形件)和剪切旋压适用于锥形件)。流动旋压按照旋压时金属流动方向与旋轮运动方向是否相同,又可分为正旋压与反旋压[11,12]。

1.2钛合金旋压性能

钛合金弹性模量较低,旋压时不易贴模,回弹量大,难以实现精密成形;其受压时稳定性较低,易失稳起皱,不利于普旋成形;常温状态下,钛合金的屈强比很高,因而塑性成形范围很窄。高温状态下,由于钛合金的热导率低,截面上会产生较大的温度梯度,引起较强的内应力,导致工件表面容易出现密集裂纹缺陷。钛合金热旋时与工具粘着性较大,流动性差,难以保证制件的表面质量。此外,钛合金高温下易发生氧化吸气,导致制件性能下降[14]。

2、钛合金强力旋压技术研究进展

强力旋压为体积成形,既改变毛坯形状又改变其壁厚[11,12]。该技术在航空航天领域高端装备制造方面比普通旋压技术应用更为广泛,是装备发展的迫切需求,也是塑性成形领域的前沿。目前,钛合金旋压技术的研究主要集中在强力旋压方面。近年来,随着有限元理论的不断发展与完善,旋压技术的研究方法已从反复试验转向计算机模拟与试验相结合,极大地提高了科研效率。常用的有限元数值模拟软件有ANSYS、Abaqus、DEFORM、MARC、Forge、AD-INA等。钛合金强力旋压技术的研究热点包括:工艺优化、变形机理、成形缺陷预测与控制、组织演化、织构演变、力学性能、可旋性、以及旋压件热处理等。

2.1钛合金流动旋压技术研究现状

近年来,钛合金强力旋压技术的研究主要集中于流动旋压领域。

工艺优化方面,何阳[15]使用 ABAQUS软件研究了旋轮主要结构参数对TA15钛合金强力旋压筒形件质量的影响规律,发现旋轮圆角半径较大时工件表面质量较好;在不对旋压干涉的前提下,选择尽可能小的旋轮压制角可以尽快进入旋压稳定阶段。朱恩锐等[16]运用有限元软件研究了主要旋压工艺参数对TB6钛合金强力旋压筒形件质量的影响规律,结果表明:加热温度和主轴转速对成形质量的影响较小,而旋轮进给率和减薄率对成形质量有着较大影响;随着旋轮进给率的增大,制件外径圆度精度呈先减小后增大。田辉等[17]使用MSC.Marc软件模拟了TC4钛合金筒形件强力外旋压成形过程,发现在相同工况下,正旋比反旋得到的制件贴模性好,且扩径量和金属堆积也较小;该数值模拟得出的优化工艺参数为:减薄率20%~25%、进给比0.5~1.0mm/r、圆角半径6mm、成形角25°。郭靖{18]确定了 TA15钛合金薄壁筒形件轧一旋连续成形工艺的最优成形极限的成形参数组合:温度850℃、4道次旋压、进给比1.5mm/r、旋轮圆角半径25mm。

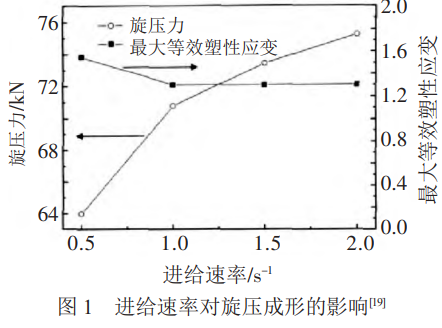

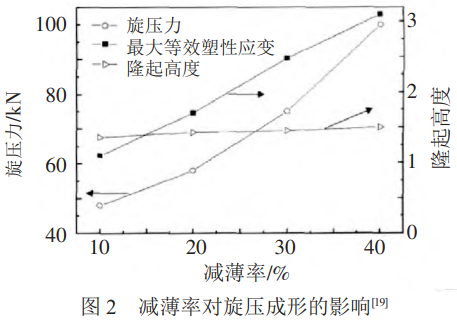

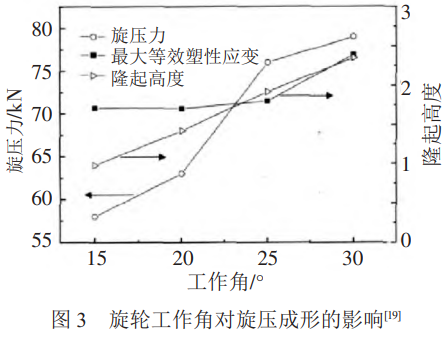

变形机理研究方面,韩冬等[19]通过三维有限元分析方法研究了Ti75合金筒形件旋压过程中应力应变的分布规律,并分析了进给速率、减薄率和旋轮工作角对旋压成形的影响。

赵小凯[10]在研究TA15钛合金筒形件强力旋压工艺时,发现了筒形件旋压过程旋轮作用力和接触状态变化规律,即旋压力与旋轮接触面积正相关,旋轮数量及其沿芯轴环向中心夹角决定了每个旋轮的接触区面积变化。陆鹏等针对镍钛形状记忆合金管进行了滚珠热旋压成形有限元数值模拟,研究了减薄率对管坯的温度、应力应变分布、以及旋压载荷的影响规律,结果表明:热旋压成形时,随着减薄量的增加,管坯、芯模和滚珠的最高温度均增大;管坯周向的应力分布差别较大,壁厚方向上应变分布差别较大,且管坯外层金属较内层金属更易发生塑性变形;管坯各方向的旋压载荷随减薄率的增大均明显增大,轴向载荷远小于径向和切向载荷。

可旋性研究方面,杨延涛等[21]开展了Ti1300合金筒形件旋压成形工艺研究,发现Ti1300合金的极限减薄率可以达到85%左右,且单道次减薄率可以达到45%。写旭等[22]对Ti55531钛合金筒形件进行了可旋性工艺试验,发现Ti55531钛合金旋压极限减薄率可达80%左右。郭靖[18]采用逐步搜索方法确定了TA15钛合金的微观组织参数在β相体积分数大于10%,动态再结晶体积分数大于25%时,材料发生断裂时的旋压极限减薄率可达86.7%。

力学性能研究方面,杨中泽[32]以 TC4、TA15和Ti-Al-Cr-Zr-Fe-Si钛合金为研究材料,开展了钛合金薄壁筒形件变加载路径热强力旋压过程中力学性能演变机制与调控方法的理论与试验研究。他基于考虑旋压织构的晶体塑性模型,揭示了交叉旋压钛合金薄壁筒形件环向性能强化的机制,即交叉旋压形成较均匀的基面织构使得a相柱面滑移系的平均Schmid因子减小,而锥面滑移系的激活量增加。韦管[33]在研究Ti-4.2Al-2.8V-1.8Fe钛合金筒形件旋压工艺时发现相较于单向旋压而言,正反交叉旋压、正反旋压和交叉旋压均对钛合金筒形件环向力学性能的提高有一定作用,其中正反交叉旋压提高了71 MPa、交叉旋压提升了44 MPa、正反旋压了提升8MPa。赵小凯在研究TA15钛合金筒形件强力旋压工艺时发现了TA15钛合金强力旋压筒形件各向异性的产生机理,即旋压变形中金属轴向流动大于环向,晶粒c轴与厚度方向的平均取向差沿轴向上明显小于环向;他还提出了强化环向力学性能和降低旋压件各向异性程度的交叉旋压方法。

织构演变研究方面,朱慧安等[23]将晶体塑性理论嵌入到ABAQUS软件用户材料子程序UMAT中,并采用二次开发后的ABAQUS进行旋压织构的有限元数值模拟。结果表明:TC21钛合金筒形件旋压织构主要包括四个主要组分,分别为基面{0001}织构、柱面{10}织构、锥面{10}织构以及丝织构{1120}。增大进给速度、主轴转速和减薄率均可促进{0001}织构、{1011}织构和丝织构{1120}形成{24]。张睿翔[25]使用NSGA-II优化算法,明确了热变形工艺参数对钛合金织构和力学性能的关联关系,构建了工艺条件一织构参数一力学性能的关联模型。欧阳德来等[26]对TC21钛合金筒形件旋压织构演变进行了有限元数值模拟,研究了旋压工艺参数对钛合金筒形件旋压织构组分和织构强度的影响规律,发现减薄率显著影响旋压织构的组分和强度,当减薄率<25%时,织构组分主要为[000]<2110>,当减薄率>30%时,织构组分主要为[0001]<2110>、[1013]<uvtw>、[0001]<uvtw>及(1 0 1 0<uvtw>织构,且织构强度随减薄率增加而增大。王贤贤可以TA15钛合金为研究材料,发现流动旋压钛合金筒形件性能各向异性机制是由于旋压筒形件具有近{0002}基面织构和晶粒形态取向择优分布,导致不同方向受载时柱面滑移系开动难易程度及微损伤存在显著差异所致。

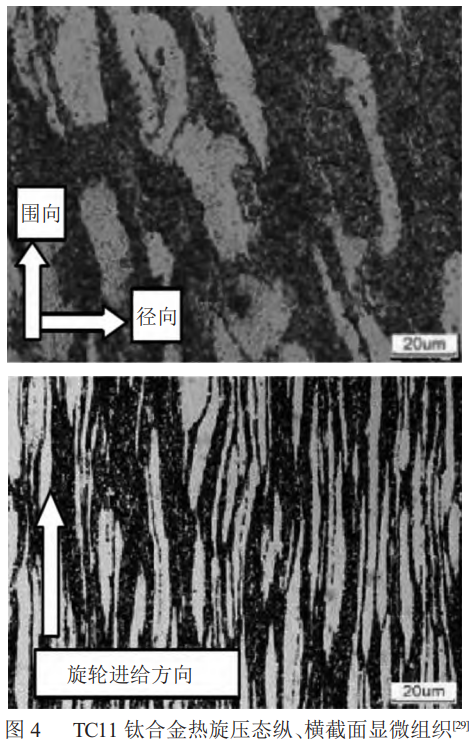

组织演化研究方面,杨国平等[28]研究了BT20钛合金反旋压筒形件的表面微观组织和晶体取向演化过程,发现工件外表面组织复杂、不均匀是因为反复拉压和剪切作用,通过多道次旋压可以改善组织不均匀性。孙海全等[29]研究了TC11钛合金管材热旋压后的组织及性能。

热旋压变形后TC11钛合金组织呈纤维状,β相被次生a相隔断,呈不连续形貌,β转组织有小长宽比的a柱条,次生a相及颗粒物弥散分布在TC11钛合金的基体组织中;这种微观组织使得钛合金具有良好的强塑性结合。陈勇[30]研究了BT20钛合金筒形件旋压组织织构及性能,发现坯料主要沿轴向形成纤维组织;少量坯料沿环向流动,使坯料环向纤维形成不完全,筒壁环向抗拉强度和延伸率比轴向低。王春晓[31]基于BP人工神经网络采用 MATLAB神经网络工具箱,建立了TA15钛合金筒形件热旋压变形的组织和性能的预测模型,且该模型的预测误差小于14%,可以认为该模型能较好地预测钛合金筒形件热旋压变形的组织和性能。

旋压件热处理研究方面,白鹭等[34]研究了时效对TC11钛合金薄壁筒形件热强旋组织及性能的影响,结果表明:TC11钛合金旋压件在300~600℃时效时,抗拉强度均高于1200 MPa,在580℃达到最大值1242 MPa;随着时效温度的升高,断后伸长率有所下降,当时效温度高于580℃时,断后伸长率降至8%以下;500~560℃温度范围内β相向α相的转变倾向最大,因此,该钛合金旋压件时效的最佳温度范围为500~560℃。

缺陷控制与预测方面,李启军等[35]分析了大型薄壁钛合金筒体旋压成形质量影响因素,发现采用微扩径反旋、坯料分区温度控制等措施,可以有效解决旋压过程中易出现的反挤、鼓包、壁厚和直径超差等缺陷。郭靖[18]建立了TA15钛合金薄壁筒形件轧一旋连续成形过程微观组织和损伤断裂有限元预测模型,发现旋压过程中工件内表面再结晶程度最低,因此损伤断裂缺陷最有可能发生在工件内表面。李琳

相关链接