引言

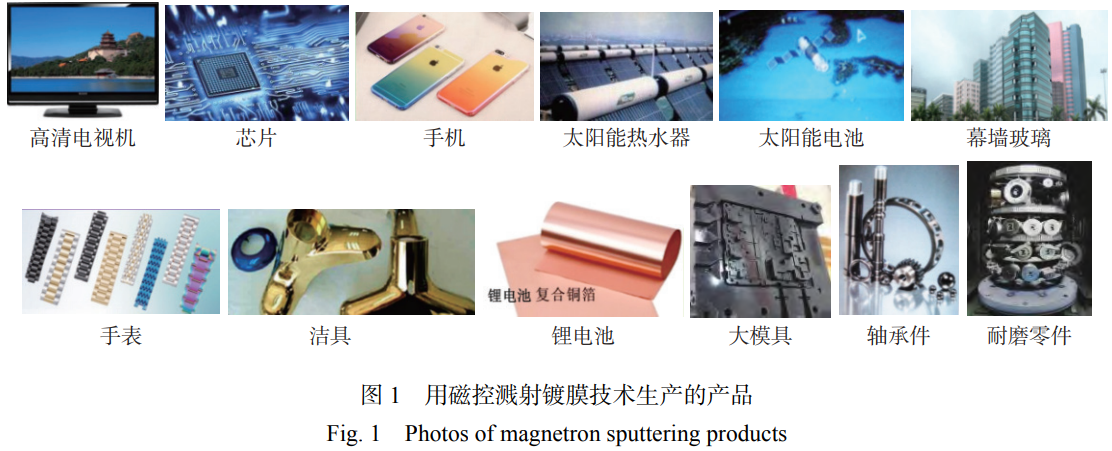

磁控溅射(MagnetronSputtering,MS)[1-10]镀膜技术是当今获得各种功能薄膜的重要技术。磁控溅射镀膜技术比蒸发镀膜技术的膜-基结合力好,比阴极电弧离子镀膜技术的膜层组织细密,较早应用于大面积幕墙玻璃上镀制节能膜、阳光膜等。磁控溅射在镀制半导体器件、显示器件、太阳能热水器、太阳能电池、手机、手表、五金箱包、幕墙玻璃、节能玻璃等功能薄膜方面发挥了不可替代的重要作用,在电梯装饰板、工模具、汽车、船舶等的耐磨零件镀膜方面发挥了重大作用。图1所示的各种高新技术产品的制作过程中都采用了磁控溅射技术。

随着能源、微电子、航空航天、光学及高端制造业等高新技术领域的发展,对高性能表面材料的需求快速增长,进而推动了磁控溅射镀膜技术的进步。本文介绍磁控溅射原理和技术特点,综述了磁控溅射靶结构、镀膜电源、工艺和应用等方面的进展,以及在工模具和耐磨零件镀膜中的重要作用。

1、磁控溅射镀膜技术原理及优缺点

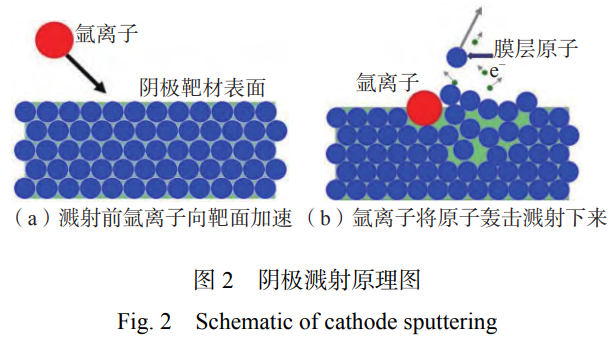

溅射镀膜技术是利用辉光放电中的氩离子对靶材产生阴极溅射作用,将靶材原子溅射下来沉积到工件表面形成膜层的镀膜技术[1-10]。图2为阴极溅射原理图[1-2]。靶材接磁控溅射电源负极,镀膜室内通入氩气。接通磁控溅射电源以后产生辉光放电,氩离子在靶材所加负电压的吸引下加速轰击阴极靶材,高能氩原子将靶材原子溅射下来沉积到工件上形成膜层。

磁控溅射镀膜技术是在阴极溅射靶后面增加磁场,从而在靶的前面建立起正交电磁场,约束电子在靶面前方空间不断地做摆线(也称旋轮线)运动,提高电子和氩气的碰撞几率,使氩离子流增大,对靶表面的溅射速率增大,从靶上溅射的原子数量增多,沉积速率大幅提高。磁控溅射镀膜技术比不加磁场的阴极溅射镀膜的沉积速率高10倍以上[1-3],达到产业化应用水平,成为当今制备高新技术产品中各种功能薄膜的主要技术之一。

磁控溅射靶分为平面磁控溅射靶和柱状磁控溅射靶。图3为平面磁控溅射靶剖面结构示意图[1-10]。平面磁控溅射靶结构简单,无运动部件,但是溅射刻蚀不均匀,靶材利用率低。

早期,平面磁控溅射靶的外圈磁钢和内磁钢全部采用强磁钢钕铁硼,磁力线被紧紧地约束在靶面附近,远离靶面的区域没有电子和氩气碰撞,氩离子很少,几乎没有溅射作用。因此工件与靶的距离(靶-基距)只能在90mm以内。这种磁场称“平衡磁场”。

图4为柱状磁控溅射靶靶管内磁钢的排布图[1-2,6-9]。图4(a)为旋磁型柱状磁控靶,工作时磁钢旋转,靶管不动,靶管内的磁钢座连续旋转,带动靶面上的辉光圈旋转,可以实现向周围360°方向镀膜。图4(b)为旋靶管型柱状磁控溅射靶[1-2,6-9],工作时磁钢不动,靶管旋转,并连续经过辉光圈,靶面原子被连续溅射,不断地向工件方向运动,沉积成膜。柱状磁控溅射靶比平面靶的靶材利用率高,不容易发生“靶中毒”现象,靶管材料成分可以多种多样,可以在不锈钢管表面喷涂各种被镀材料,如Si、Cr等。当靶管内的N-S-N磁极全部采用钕铁硼强磁钢时,属于平衡磁场的排布方式。

传统磁控溅射镀膜技术具有一定的优越性,例如:膜层组织比电弧离子镀细密;沉积粒子的能量比蒸发镀膜的高,膜基附着力比蒸发镀好;膜层成分与靶材成分接近,薄膜均匀性好等,适合于各类功能膜的镀制。但是,在镀制耐磨与装饰膜等方面,磁控溅射比阴极电弧离子镀的离化率低,因此,膜基结合力相对较低,沉积速率低,难于形成化合物膜层,沉积绝缘膜时容易“靶中毒”[1-3],影响了其技术优势的发挥。

2、磁控溅射镀膜技术新进展

近几十年来,研究人员在提高磁控溅射镀膜技术的金属离化率、膜基结合力、靶材利用率、沉积速率以及克服靶中毒等方面作了很多努力,取得了显著成果。

2.1 非平衡磁控溅射技术

传统磁控溅射靶采用平衡磁场设计,靶-基距小,工件装载量小,生产效率低,离化率低。近些年在平衡磁场的基础上发明了采用非平衡磁控溅射靶和非平衡闭合磁场的磁控溅射镀膜技术。

(1)非平衡磁控溅射靶磁场的排布

非平衡磁控溅射靶的磁场排布使靶心部磁钢与周边磁体的磁场强度不相等[1-3,9,11-15]。可以是心部采用强磁钢,周边使用弱磁性材料,或者是心部采用弱磁材料,周边采用强磁钢。图5(a)和图5(b)分别为平衡和非平衡磁控溅射靶靶面磁力线分布[1-3,9,11-15]。

图6为英国Gencoa公司的平衡和非平衡磁控溅射靶靶面磁力线分布的计算机仿真模拟图[1-2,13]。由图可以看出,非平衡磁控溅射靶靶面上磁力线向靶的前方推移,向靶两边扩展,并推向离靶面更远的地方,使靶-基距提高到150mm,即磁场的作用空间扩展了。

(2)非平衡闭合磁场

如果将相邻的两个非平衡磁控溅射靶的磁极性反向排列,一个靶的磁极性是N-S-N,另一个靶的磁极性是S-N-S,两靶周边的磁极性分别为N-S、S-N,相互吸引,磁力线交联,在整个镀膜室内形成闭合磁场。镀膜室内的电子受到电磁场的约束,不能逃逸到镀膜室壁上,而是在镀膜室内做旋转运动,与更多的氩气和成膜原子碰撞,使它们电离,因此,等离子体密度提高。这种方法只需改变磁场的排布就可以将电子束缚在镀膜室内,增加碰撞几率,增强磁控溅射的等离子体密度。

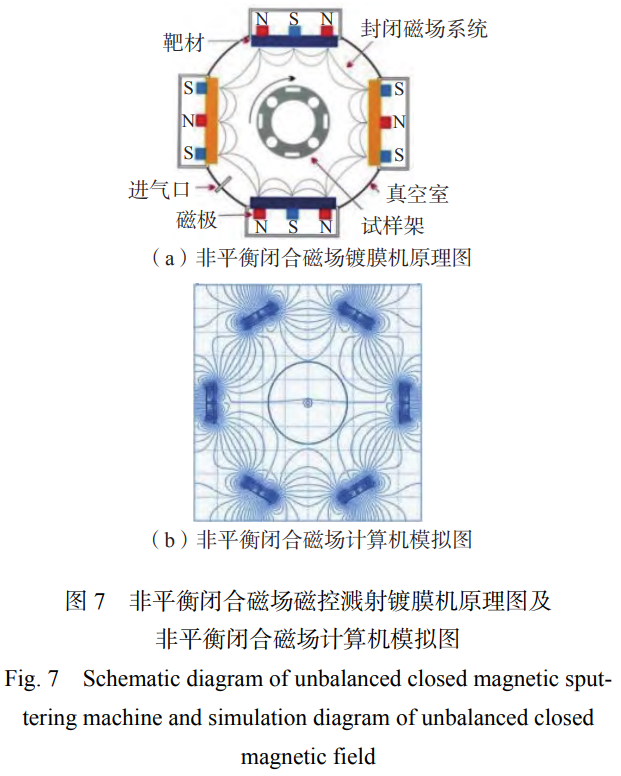

图7为Teer公司的平面非平衡闭合磁场磁控溅射镀膜机原理图和计算机仿真模拟图[1-2,14-15]。在图7(a)中,上下靶的内磁钢排列为靶的中间是S,周边是N,左右靶的内磁钢的排列为靶中间是N,周边是S,即相邻两个靶周边的磁极性一个是N,另一个是S,两个靶之间磁力线交联。电子在两个靶之间做旋转运动,与更多的氩原子碰撞使其电离。

从图7(b)可以看出,镀膜室内安装6个非平衡磁控溅射靶,靶前面有磁力线,相邻两个靶之间也有磁力线交联,整个镀膜室内的磁场全封闭。

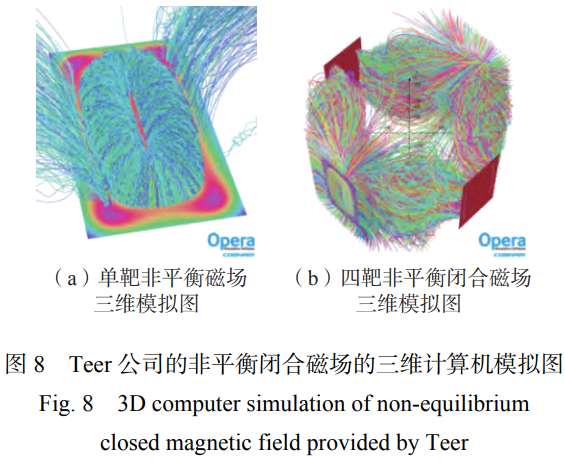

图8为Teer公司的计算机三维仿真模拟图[15]。

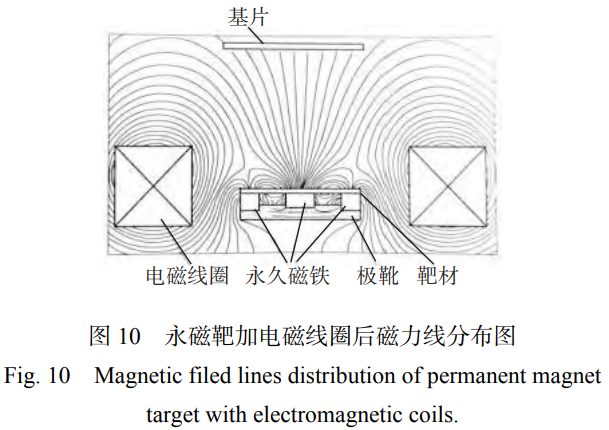

图9是Hauzer公司非平衡闭合磁场磁控溅射镀膜机结构示意图[1-3,9,16]。镀膜室内的四个平面非平衡磁控溅射靶除了后面安装了永磁体外,每个平面靶的周围还加装了电磁线圈。电磁场的方向与靶内侧边永磁体外圈的磁极性相同,增强了平面靶周边的磁场强度,同时增强了相邻两个靶之间磁场强度。

图10[9]为一个后面有永磁体的磁控靶增加了电磁线圈后靶周边的磁力线示意图。当增强两个磁控溅射靶侧边的磁场强度时,即可增强磁场的闭合效果,改善镀膜室内等离子体密度和作用范围。

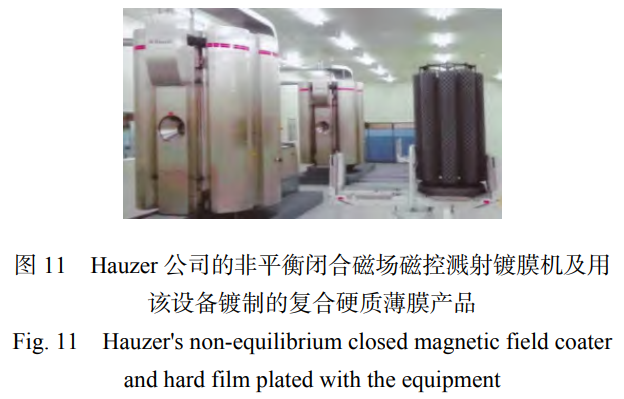

非平衡闭合磁场不仅能够提高磁控溅射镀膜时成膜原子的离化率,提高沉积速率,还能够提高沉积粒子的活性,使之能够在较低温度下反应生成化合物薄膜,如CrN、WC等,也可以采用石墨溅射靶直接沉积类金刚石薄膜(DLC),类石墨膜(GLC)等碳基薄膜。沉积硬质薄膜的温度可以降低至200℃以下。图11中左边为Hauzer公司的非平衡闭合磁场磁控溅射镀膜机,右边颜色较深的是利用该设备先用磁控溅射镀CrN、WC硬质膜,再在同一镀膜机中用PECVD技术镀DLC膜的产品[1-2]。

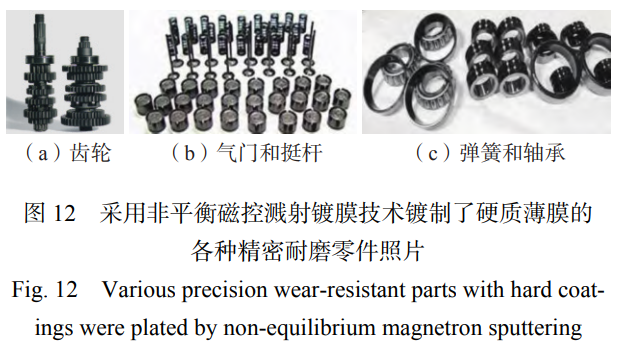

图12是采用非平衡磁控溅射技术为汽车发动机、飞机、机床、船舶镀制了硬质薄膜的精密耐磨零件[1-20]。这些零件原本大多采用淬火后低温回火工艺,采用以上新技术将硬质薄膜的应用领域扩宽到200℃以下回火的耐磨零件,为高端制造业带来了突破性进展。

图13是采用非平衡磁控溅射技术沉积了金属化合物硬质涂层和DLC减摩涂层的各种模具。镀膜后,模具硬度提高,易脱模,表面的光亮度显著提高。

碳基薄膜的优点是既有1200~6500HV的硬度,又具有很低的摩擦系数。抛光钢板的摩擦系数是0.8。CrN、TiN的摩擦系数是0.4。DLC、GLC的摩擦系数是0.1、0.05。在金属氮化物硬质涂层的表面再镀制一层碳膜,相当于在硬质薄膜表面又穿上一层自润滑新外衣[1-2,19-20]。而一般耐磨零件经过淬火加200℃回火的硬度只有60HRC(相当于700HV)。该技术使传统热处理工模具和耐磨零件的寿命大幅度提高。近些年,这一技术在我国取得了飞速发展,大幅提高了高端制造业产品的国际竞争力。

(3)柱状非平衡磁控溅射靶

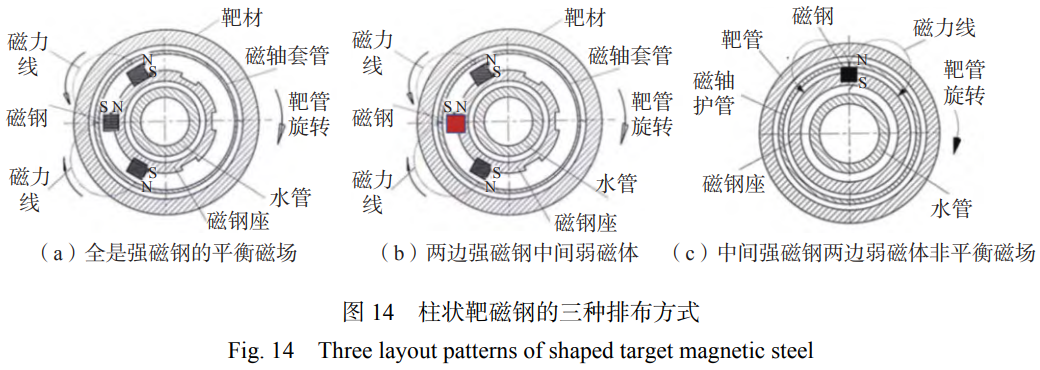

旋靶管型柱状磁控溅射靶也可以排布出非平衡磁场。图14为柱状靶内磁钢的三种排布方式[1-2]。其中,图14(a)为N-S-N磁极全部采用强磁钢钕铁硼的平衡磁场排布示意图。图14(b)为两边强磁钢(黑)中间弱磁体(红)的非平衡磁场排布示意图。图14(c)为中间强磁钢两边弱磁体的非平衡磁场排布示意图。

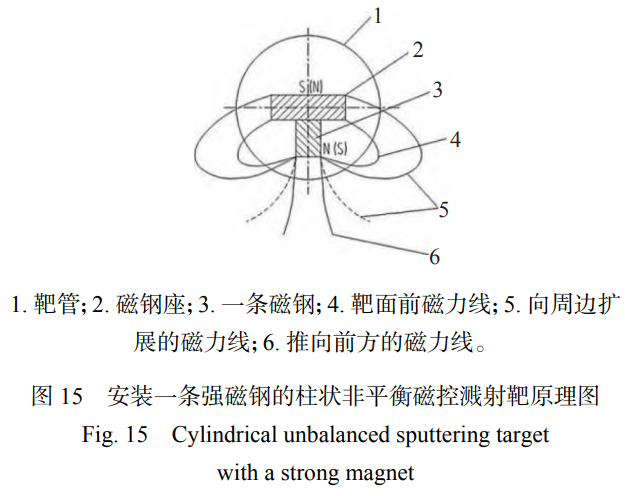

图14(c)是作者首次提出的只安装一条强磁钢的旋靶管型柱状非平衡磁控溅射靶[21-22]的磁钢排布图,即在磁钢座上排布一条钕铁硼强磁钢,N极朝向靶前方,S极将磁钢座磁化,整个磁钢座成为S极,靶面前形成从N到S的磁场分布。图15为图14(c)的原理图,磁钢座是导磁材料,被强磁钢的S极磁化,但是磁极性低于强磁钢,形成非平衡磁场。靶面前磁力线同时向前方更远处和周边扩展。

表1[23]为在同一台镀膜机上分别采用安装一条强磁钢的非平衡磁场和三条强磁钢的平衡磁场条件镀制CrC薄膜的性能对比数据。实验采用恒功率模式和恒流模式镀膜工艺,均先镀3minCr底层,再镀27minCrC膜。由表中数据可知,分别采用这两种磁场时,所镀CrC薄膜的质量基本相同。对比两种工艺的表面磁感应强度测试结果发现,安装一条强磁钢的为27~29mT,安装三条的为33~35mT,都可以满足磁控溅射靶靶面所需磁场强度的要求。

表 1 在安装不同数量磁钢的磁场中镀膜的质量对比表(Tab. 1 Comparison of coating quality in magnetic fields of different quantities of magnetic steel)

| 模式 | 磁钢数量 / 条 | 膜层厚度 /µm | 色度 L | 色度 a | 色度 b | 纳米硬度 /GPa |

| 恒功率模式 | 1 | 1.110 | 70.03 | 0.42 | 4.67 | 10.40 |

| 恒功率模式 | 3 | 0.898 | 70~85 | 0.38 | 4.56 | 9.03 |

| 恒流模式 | 1 | 0.705 | 60.62 | 0.40 | 4.24 | 7.08 |

| 恒流模式 | 3 | 0.603 | 55.51 | 0.42 | 4.28 | 6.84 |

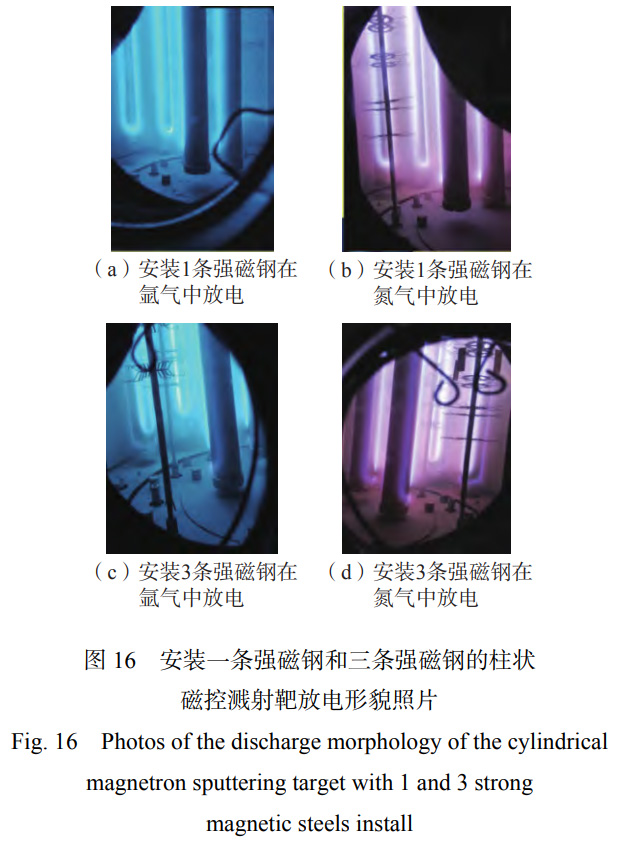

作者还对安装一条强磁钢和三条强磁钢的柱状磁控溅射靶分别在氩气条件下和氮气条件下进行了放电实验。图16为放电形貌照片,图中蓝色部分为在氩气中的放电,樱红色部分为通入氮气后沉积TiN的照片。从图16可知,两种排布方式的放电特性基本相同,说明采用一条磁场的柱状磁控溅射靶的靶面磁场强度和采用三条强磁钢都能满足磁控溅射靶的放电要求。

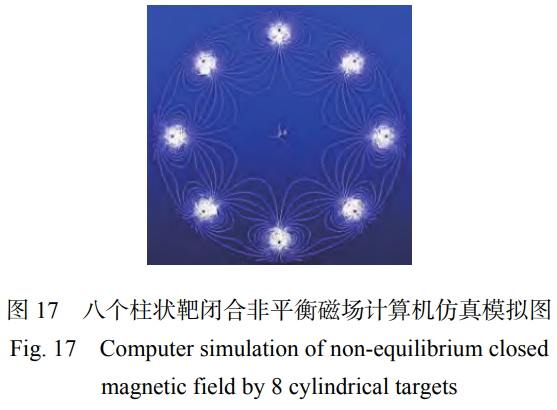

作者针对直径1m的镀膜室内安装八个非平衡柱状磁控溅射靶(每个靶管内仅安装一条强磁钢,且相邻柱状靶的磁极性呈相反排布)的情形开展了计算机仿真模拟[1-2],如图17所示。由图17可知,安装八个柱状磁控溅射靶,每个靶只有一条强磁钢,八个靶的磁极性反向排列,整个镀膜室内形成了全封闭非平衡闭合磁场,与平面非平衡闭合磁场的排布结果相似,可以束缚电子在镀膜室内做连续旋转运动,提高碰撞几率,提高沉积速率和金属离化率。

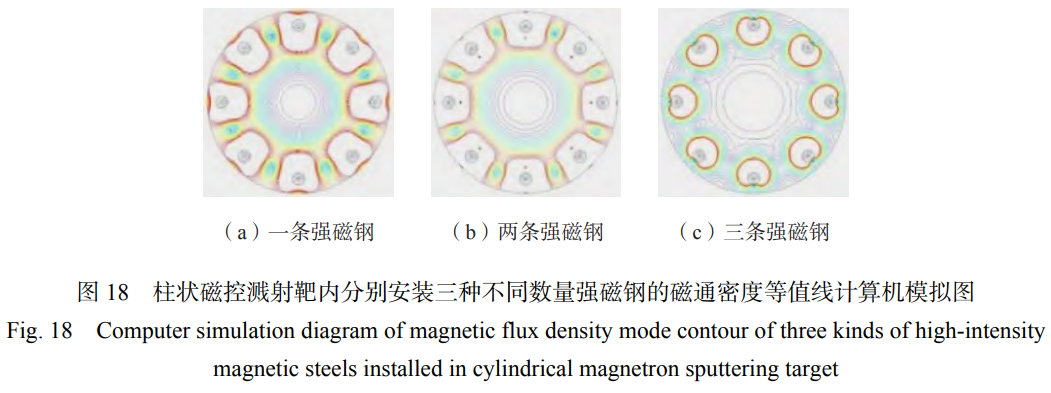

图18为作者完成的柱状磁控溅射靶三种磁钢排布方式下镀膜室内磁通密度分布的计算机仿真图。图中磁通密度值越高,颜色越红。

由图18可知,安装三条强磁钢的平衡磁控溅射靶的磁通密度被紧紧地约束在靶的附近,镀膜室内部的磁通密度很低。其他两种非平衡排布的磁通密度都向镀膜室中心扩展。其中安装一条强磁钢的扩展效果最好,可以约束整个镀膜室内更多的电子做旋转运动并与氩原子和成膜原子产生更激烈的非弹性碰撞,提高沉积速率和膜层粒子的活性,更容易沉积获得硬质薄膜。总之,柱状靶的结构简单、尺寸小,镀膜室内可以安装多个靶,相邻两个柱状靶分别安装不同成分的靶材,可以获得更细密的纳米多层膜,进一步提高膜层的硬度和耐腐蚀性,扩展磁控溅射镀膜技术的应用范围。

综上所述,采用非平衡闭合磁场排列的磁控溅射靶提高了镀膜室内电子的利用率,提高了镀膜室内的等离子体密度,相比平衡磁场排布可以提高沉积速率并提高磁控溅射膜层粒子的离化率。

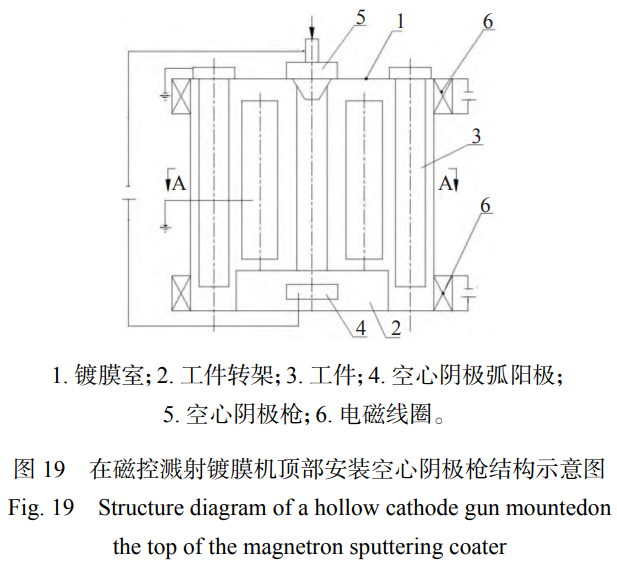

为了进一步提高磁控溅射镀膜的等离子体密度,作者还提出了采用弧光放电的高密度电子流增强辉光放电的磁控溅射镀膜过程。图19[24]为在非平衡闭合磁场的磁控溅射镀膜室顶部安装空心阴极枪的结构示意图。

镀膜过程如下:首先利用空心阴极枪发射的高密度电子流使氩气电离,产生高密度低能量的氩离子以清洗工件表面。随后,空心阴极枪持续工作,同时开启磁控溅射靶进行镀膜。在此阶段,空心阴极枪发射的高密度电子流可将氩气和膜层原子电离,进而弥补磁控溅射技术在沉积速率低、离化率低及化合物薄膜沉积工艺难度大等方面的不足。通过空心阴极产生的高密度电子流辅助沉积,可显著提升磁控溅射镀膜的工艺性能。

2.2 磁控溅射镀介质膜的技术进步

高新技术产品中的半导体器件、光学器件、光电子器件、节能玻璃等都需要镀Al2O3、SiO2、Si3N4、Nb2O5等介质膜(绝缘膜)。例如,在宽度为3300mm、长度为6800mm的Low-e节能玻璃上镀多层节能膜的镀制顺序为:先在玻璃基材上镀Si3N4介质膜,然后分别用Ag靶和CrNi合金靶直流磁控溅射镀Ag、CrNi膜,再镀Si3N4膜,如图20[1-2,6,25]所示。

采用直流磁控溅射镀Si3N4介质膜时,阴极靶面上会沉积绝缘膜,氩离子进入不了靶阴极而是累积在其附近,氩离子堆积层和阴极靶材之间形成电位很高的鞘层,产生冷场致发射,因而出现打弧现象,即所谓“靶中毒”。阳极上同样会沉积绝缘膜,电子进不了阳极,即产生“阳极消失”现象,使得镀膜过程很难稳定。经过近几十年的努力,研究人员研发出许多新技术,如中频电源匹配孪生靶磁控溅射技术等,提高了在高端器件和大尺寸玻璃上镀介质膜的质量,促进了产业化生产。

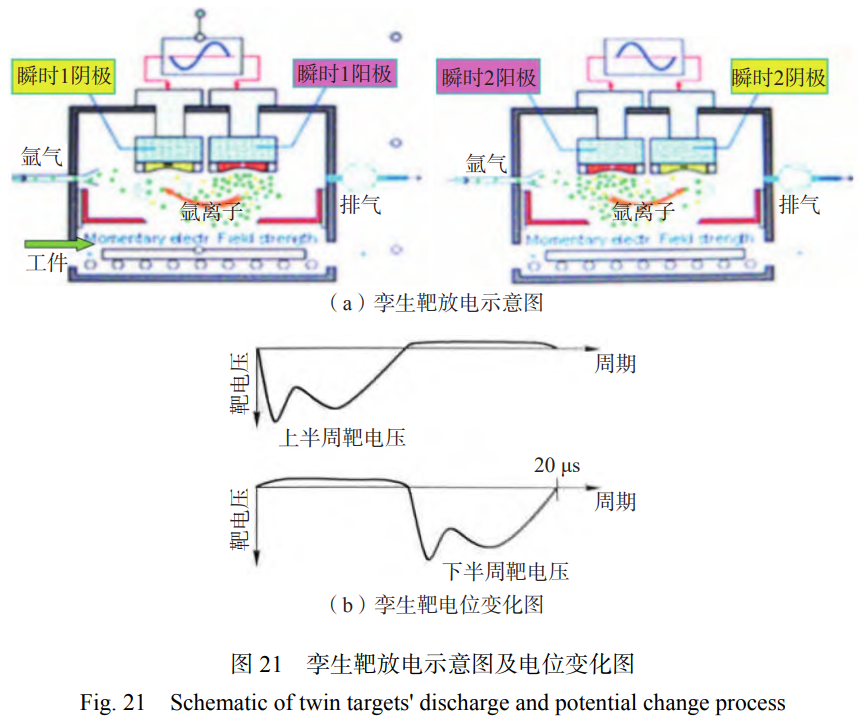

(1)采用中频电源匹配孪生靶克服靶中毒和阳极消失现象

虽然采用射频溅射也可以镀制绝缘膜,但受限于没有大功率射频电源,目前只能采用频率为20kHz、40kHz、100kHz的中频电源。连接中频电源的两个磁控溅射靶称为“孪生靶”。将中频电源的两个电极分别与两个“孪生靶”连接,可以稳定地镀制介质膜[1-3,6,25-27]。放电过程中,两个靶互为阴阳极,靶的电极性迅速变化。图21(a)为孪生靶放电示意图,当阴极靶的电极性瞬时为正半周时,吸引电子到达阴极,中和堆积的氩离子,消除“靶中毒”现象,不再发生打弧;当阴极靶的电极性瞬时为负半周时,吸引氩离子到达阳极,中和堆积的电子,消除“阳极消失现象”,使镀膜过程稳定进行。图21(b)为孪生靶电位变化图[8]。

孪生靶通常采用纯组分材料制成,两个靶可以并排安放,也可以对向安装。通入反应气体放电后电子、离子在两个靶之间来回振荡。

图22为在同一个设备中分别用中频磁控溅射和直流磁控溅射沉积镍膜时靶的放电照片[1-3]。可以看出,采用中频电源时靶面辉光比直流放电强,说明靶前面的等离子体密度提高。

图23为AppliedFilms公司在宽度为3300mm、长度为6800mm的玻璃上镀Low-e多层膜时采用的孪生Si靶,该靶是在直径为150mm的不锈钢管上喷涂Si形成的。

(2)控制反应磁控溅射镀膜的模式

通常采用中频电源和纯组分材料靶,通入氧气、氮气等反应气体镀制Al2O3、SiO2、Si3N4等绝缘膜。通入反应气体的初期靶电压高,沉积速率快,这一阶段称之为“金属模式”。靶面沉积介质膜后,电压迅速降低,放电由金属模式转换为“反应模式”,磁控溅射过程很难进行。因此,沉积过程中须严格控制反应气体的通入量,使放电处于金属模式以维持稳定镀膜过程。

控制反应气体通入量的方法有两种[1-4,6-9,28]。一种是监测靶电压,当靶电压突然降低时反馈给进气系统,减少反应气体的通入量。另一种是在沉积过程中检测放电颜色(放电频率)的变化,将等离子体信号迅速反馈给气体控制系统,调整反应气体进气流量来保证介质膜的稳定镀制。

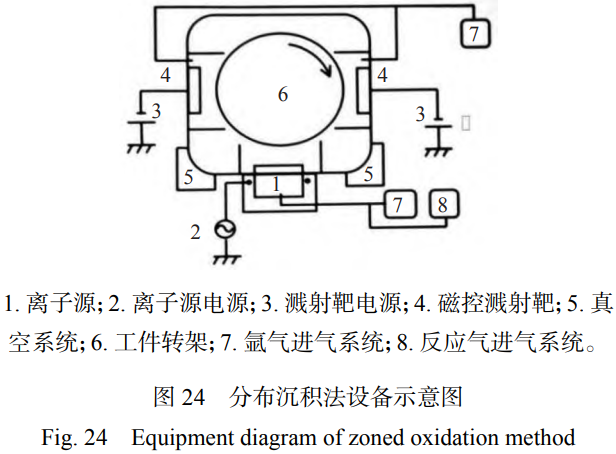

(3)采用分步沉积法

分步沉积(分区氧化法)[1-2,29]是先用纯金属靶材镀一层纯金属膜,再将反应气体通入离子源进行化合反应以获得氧化物等介质膜。镀膜过程不发生靶中毒,同时用纯金属靶材克服了反应沉积过程中沉积速率慢的缺点。图24为日本新科隆(Shicron)公司[1-2,29]的分区氧化法设备示意图。这种方法的优点是可以在更低温度下沉积完全化学计量比或结构更完整的化合物薄膜。

2.3 热阴极增强磁控溅射技术

在各种提高磁控溅射镀膜沉积速率的方法中,增加热阴极来发射高密度电子流,提高电子与原子的碰撞几率,增强对靶的溅射的方法具有明显的优势。

美国西南研究院在磁控溅射镀膜机中增设了发射热电子流的钨丝,如图25所示[30]。图中两边安装磁控溅射靶,中间安装工件,工件下方发射热电子的灯丝达到白亮状态。

在磁控溅射镀膜室内增设钨丝,将钨丝加热到2700℃的高温以发射出高密度电子流,但是电子的热能只相当于0.27eV,不能与氩原子和成膜粒子产生碰撞电离。必须增设加速电极,在加速电极上施加70V以上的正电压,将接负电极的钨丝发射的热电子加速成为高能量电子流[1-2,30-32]。高密度、高能量的电子流将更多的氩原子和成膜原子电离,从而提高溅射速率、沉积速率和金属离化率,反应沉积得到化合物薄膜。

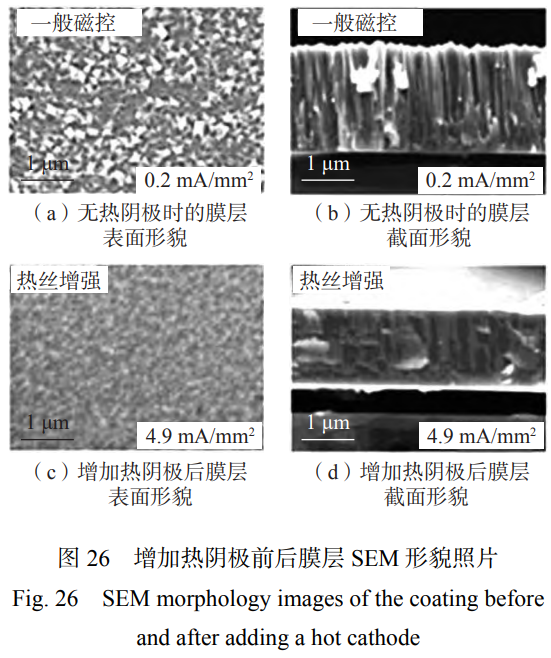

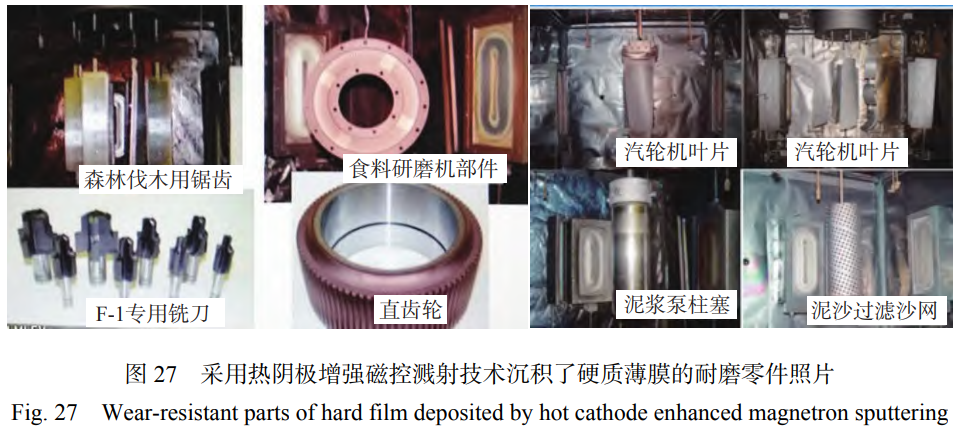

图26为增加热阴极前后,用磁控溅射镀TiSiCN硬质薄膜的膜层形貌SEM照片。从图26可以看出,无热阴极时,工件电流密度为0.2mA/cm2,增加热阴极以后工件电流密度提高到4.9mA/cm2[1-2,28],且膜层组织更细密。可见,在磁控溅射镀膜技术中增设热阴极对提高溅射速率和沉积速率,提高膜层粒子活性,进行反应沉积是非常有效的。美国西南研究院采用此技术显著提高了汽轮机叶片、泥浆泵柱塞、研磨机零件的寿命[33]。图27为采用热阴极增强磁控溅射技术沉积了硬质薄膜的耐磨零件照片。

2.4 高功率脉冲磁控溅射技术

1999年,瑞典人Kouznetsov提出高功率脉冲磁控溅射技术(HighPowerImpulseMagnetronSputteringTechnology,HiPIMS)。该技术将高功率电源和非平衡磁控溅射靶相结合,提高了金属离化率。近年来,HiPIMS技术发展很快[1-2,34]。

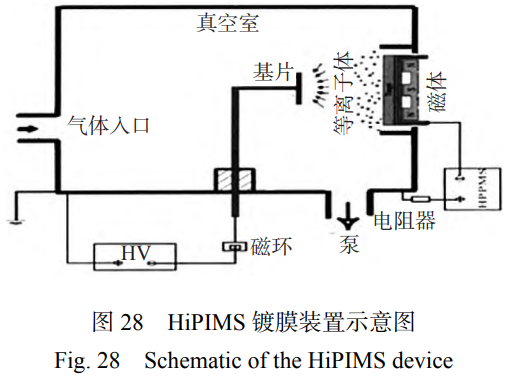

(1)高功率脉冲磁控溅射镀膜装置

图28为HiPIMS镀膜装置示意图[1-2,34-37]。非平衡磁控溅射靶接高功率脉冲磁控溅射电源。接通电源后,工件(基片)和非平衡磁控溅射靶之间产生高密度的等离子体。

(2)高功率脉冲磁控溅射镀膜主要参数

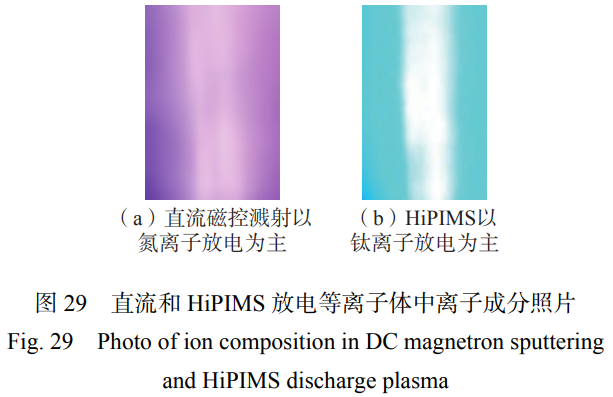

HiPIMS电源峰值功率很高,可达到1000~3000W/cm2,是普通磁控溅射的100倍。放电等离子体密度达1018m−3数量级。靶材离化率极高,溅射Cu靶的离化率可达70%,与阴极电弧离子镀的离化率相当。在相同条件下,等离子体中的离子种类发生了变化。图29[1-2,34]为镀TiN薄膜时的放电照片(电压800V、脉宽250μs、频率100Hz、气压0.5Pa)。图29(a)为传统直流磁控溅射放电的紫色光,由光谱分析可知主要为氮气放电电离;图29(b)为HiPIMS放电时产生的蓝色光,光谱分析主要为靶材金属Ti放电电离,这表明金属离化率较高,等离子体中大部分为Ti离子。较高份额的高能离子在沉积薄膜时有很多优点:可以提高薄膜质量,比如密度和结合力;工件加偏压后绕射性好,可对复杂形状工件进行沉积。

(3)高功率脉冲磁控溅射提高镀膜质量

HiPIMS可以获得高份额的高能金属离子,因此,所沉积的薄膜组织非常细密,性能优异。图30[1-2,35-36]为用HiPIMS技术沉积的CrN膜层的扫描电镜组织形貌图和原子力显微镜组织形貌图[34]。图31[1-2,37]为分别用直流磁控溅射和HiPIMS沉积的ZrN的扫描电镜表面组织图的对比。从图31可以看出,用HiPIMS技术沉积的膜层组织比用常规磁控溅射沉积得更细密。

由于HiPIMS技术具有等离子体密度高、膜层离子的活性高、膜层离子的能量高等很多优点,近些年来发展很快,在微钻、螺杆上沉积硬质薄膜,在管状零件的内部沉积DLC润滑膜,在柔性材料表面沉积疏水膜等方面得到了广泛应用。我国生产的HiPIMS电源已经达到很高水平[38],具备灭弧速度快、多重控制模式、多波形输出能力,可通过手机终端远程调节至恒流/恒压、恒功率模式,并实时监测输出电压、电流等工艺参数。

3、总结

磁控溅射镀膜技术在国家高新技术与高端制造业发展中发挥了关键作用。磁控溅射新技术的突破为高品质薄膜制备提供了新途径。其中,非平衡磁控溅射技术和高功率脉冲磁控溅射技术(HiPIMS)为提升耐磨零件与装饰镀膜质量开辟了有效路径;中频电源匹配孪生靶技术与反应气体控制技术,为介质膜的高速高质量沉积提供了有力支撑;热阴极辅助磁控溅射技术则可显著提高镀膜沉积速率。

展望未来,通过引入弧光放电增强磁控溅射等离子体密度,有望进一步克服沉积速率低、金属离化率低、反应沉积工艺难度大等瓶颈,推动磁控溅射镀膜技术在高新技术领域发挥更大作用。

参考文献:

[1]王福贞,武俊伟. 现代离子镀膜技术 [M]. 北京:机械工业出版社,2021.

[2]WANG F Z,WU J W. Modern ion plating technology [M].New York:Elsevier,2022.

[3]王福贞,马文存. 气相沉积应用技术 [M]. 北京:机械工业出版社,2007.

[4]KELLY P J,ARNELL R D. Magnetron sputtering:A review of recent developments and applications[J]. Vacuum, 2000,56(3):159−172.

[5]CHAPMAN B. Glow discharge processes [M]. New York:John Wiley & Sons Inc,1980.

[6]DEPPLA D, MAHIEU S. Reactive sputter deposition [M].Springer-Verlag Berlin Heidelberg,2008.

[7]MATTOX D M. Handbook of physical vapor deposition (PVD)processing [M]. Elsevier Science New York,2010.

[8]FREY H,KHAN H R. Handbook of thin-film technology [M].Springer Science New York,2015.

[9]张以忱. 真空镀膜技术 [M]. 北京:冶金工业出版社,2009.

[10]田民波. 薄膜技术与薄膜材料 [M]. 北京:清华大学出版社,2011.

[11]WINDOW B,SAVVIDES N. Unbalanced DC magnetrons as sources of high ion fluxes[J]. Journal of Vaccum Science &Technology A,1986,4(3):453−455.

[12]KOMATH M. Studies on the optimization of unbalanced magnetron sputtering cathode[J]. Vacuum,1999,52(3):307−331.

[13]BROWN R,BELLIDO-GONZALEZ V. Comparison of balanced and unbalanced array designs [EB/OL]. [2025-02-25].http//:www.gencoa.com.

[14]TEER D,TEER P. Deposition of material to form a coating:US 2012/0097528 A1 [P]. 2012-04-26.

[15]BAI X Y,TONG Y S,SUN H L. Closed field unbalanced magnetron sputter ion plating technology and its applications in industry[Z]. Teer Company China Agent Company Product Brochure,2024.

[16]MÜNZ W D,LEWIS D B,HOVSEPIAN P E,et al. Industrial scale manufactured superlattice hard PVD coatings[J].Surface Engineering,2001,17(1):15−27.

[17]Robertson J. Diamond-like amorphous carbon[J]. Materials Science & Engineering R Reports,2002,37(4/6):129−281.

[18]薛群基,王立平. 类金刚石碳基薄膜材料 [M]. 北京:科学出版社,2012.

[19]杜军,何家文. 类石墨碳膜的制备及其与类金刚石碳膜的区分[J]. 中国表面工程,2005,18(4):6−8.

[20]付永辉,朱晓东,何家文,等. 非平衡磁控溅射沉积类石墨膜及其摩擦磨损性能研究 [J]. 摩擦学学报,2003,23(6):463−467.

[21]王福贞. 一种磁控溅射镀膜机:201720302687.3[P]. 2017-03-27.

[22]王福贞. 一种磁控溅射镀膜机:201720302520.7 [P]. 2017-03-27.

[23]达道安. 真空设计手册 [M]. 第三版. 北京:国防工业出版社,2004:851.

[24]王福贞. 一种设置气体弧光等离子体清洗源的镀膜机:20182021443.4 [P]. 2018-02-07.

[25]姜燮昌. 大面积反应溅射技术的最新发展及应用 [J]. 真空,2002,39(3):1−9.

[26]BELLIDO-GONZALEZ V,DANIEL B,COUNSELL J,et. al.Flexible reactive gas sputtering process control[C]//47th Annual Technical Conference Proceedings of the Society of Vacuum Coaters,2004.

[27]BRINDLEY J, BELLIDO-GONZALEZ V, DANIEL B.Vacuum species sensing using remote plasma emission spectroscopy[EB/OL]. [2025-02-25]. http://www.gencoa.com/.

[28]SONG Y Z,SAKURAI T,MARUTA K,et al. Optical and structural properties of dense SiO2 ,Ta2O5 and Nb2O5 thinfilms deposited by indirectly reactive sputtering technique[J]. Vacuum,2000,59(2):755−763.

[29]CHIBA S,MOTOKI A,FUJIKURA K,et al. Metal deposition and oxygen-ion implantation for optical thin films[J].Vacuum,2004,74(3):449−454.

[30]魏荣华. 等离子体增强磁控溅射 Ti-Si-C-N 基纳米复合膜层耐冲蚀性能研究 [J]. 中国表面工程,2009,22(1):1−10.

[31]李灿民,魏荣华. 等离子体增强磁控溅射沉积(TiAl)纳米复合涂层在铸铝模具上的应用 [J]. 中国表面工程,2012,25(2):1−7.

[32]张鑫,王晓明,高键波. 靶电流密度对热丝增强等离子磁控溅射制备 Cr2N 薄膜结构与性能的影响 [J]. 功能材料,2018,49(3):3070−3075.

[33] WEI R H,JAKAB M A,COULTER K,et al. Plasma surface engineering of materials for corrosionc protection[C]//International Conference on Surface Engineering,2018.

[34]桂 刚,田修波,朱宗涛,等. 高功率脉冲磁控溅射电源研制及试验研究 [J]. 真空,2011,48(4):46−50.

[35]WU Z Z,TIAN X B,WANG Z M,et al. Microstructure and mechanical properties of CrN films fabricated by high power pulsed magnetron discharge plasma ion implantation and deposition[J]. Applied Surfice Science, 2011, 258(1):242−246.

[36] 吴忠振,田修波,巩春志. 基片偏压模式对高功率脉冲磁控溅射 CrN 薄膜结构及成分影响的研究 [J]. 稀有材料与工程,2013,42(2):405−409.

[37]吴忠振,田修波,段伟赞,等. 高功率脉冲磁控溅射氩氮比对 ZrN 薄膜结构及性能的影响 [J]. 真空,2011,48(1):13−17.

[38]田修波. 高脉冲磁控溅射的新进展与应用 [C]//第十六届全国薄膜技术学术研讨会,北京:中国真空学会薄膜专业委员会,2023.

(注,原文标题:磁控溅射镀膜技术新进展)

相关链接