随着现代科技的发展,人们对工件的性能要求更高,因此真空镀膜技术得到了迅猛发展。通过薄膜技术可以提高工件的耐磨性、抗氧化性、耐腐蚀性等,同时可以延长工件的使用寿命,提高经济价值。钽铬合金薄膜不仅结合了铬涂层高硬度的优点,还拥有钽涂层韧性高、耐磨性与耐腐蚀性好等特点。另外,采用磁控溅射镀膜技术既能提高成膜效率,又能增强基体与薄膜之间的结合力,形成均匀且致密的薄膜,总体来说具有诸多优点[1-2]。目前钽铬合金薄膜已被应用到铁电存储器的电极材料、玻璃成型模具等多个领域[3-5]。本研究采用双靶磁控溅射技术,在CrNi3MoVA高强度钢表面制备钽铬合金薄膜。铬靶采用直流电源,钽靶采用射频电源,通过固定铬靶溅射功率(60W),探讨了钽靶不同溅射功率下,钽铬合金薄膜的沉积速率、物相组成、力学性能和耐腐蚀性能。

1、实验部分

1.1样品制备

通过直流和射频两种溅射方式沉积钽铬合金薄膜,铬靶采用直流电源,钽靶采用射频电源。基底材料选用CrNi3MoVA高强度钢,尺寸为20mm×10mm×5mm。选取高密度铬靶和钽靶(其中Ta、Cr质量分数为99.99%)为实验靶材,靶材尺寸为φ50.8×3mm,靶基距为60mm。实验中溅射气体为纯度99.99%的高纯氩气。溅射室的本底真空度低于3.0×10-3Pa,为此可降低腔体内杂质,确保样品在沉积过程中不被污染。实验的衬底温度为350℃,负偏压为100V,氩气流量为20sccm,工作气压保持在5×10-1Pa,溅射钽铬合金薄膜的时间为2h,溅射过渡层铬薄膜的时间为15min。铬薄膜的沉积条件与钽铬合金薄膜的沉积条件相同。实验前,试样需在无水乙醇和丙酮溶液中依次超声清洗10min,后经冷风吹干,保证样品表面无杂质和污染物。镀膜前,样品首先在清洗室内进行辉光清洗,清洗结束后将样品送进溅射室,而后对样品表面进行30min的氩离子轰击,通入的氩气流量为65~75sccm,真空沉积室气压为5.5~6.5Pa,轰击结束后镀15min的过渡层,再沉积钽铬合金薄膜。沉积过程中,铬靶的溅射功率为60W,钽靶的溅射功率分别为80、90、100、110和120W。

1.2样品的性能表征

使用配备UltimMaxN硅漂移型能谱仪(EDS)的HitachiS-3400N系列扫描电子显微镜,测定钽铬合金薄膜的元素成分。使用X射线衍射仪(XRD)分析不同溅射功率下钽铬合金薄膜的物相组成,测试时电流为40mA,电压为40kV,衍射角范围为2θ=10°~90°,扫描速度为5°/min。使用配备Berkovich压头的深度传感压痕系统(NANO-G200)测定薄膜的纳米硬度、杨氏模量以及位移载荷等参数。测试载荷为20mN,压入深度为800nm,取9个测试点,最后求取数据的平均值。使用上海辰华CHI760E电化学工作站测试试样的塔菲尔曲线,测试前将样品在质量分数为3.5%的NaCl溶液中浸泡10min,确保样品有稳定的开路电位。测试时扫描速率为1mV·s-1,辅助电极为石墨棒,参比电极为AgCl电极,工作电极为钽铬合金薄膜。

2、结果与讨论

2.1微观成

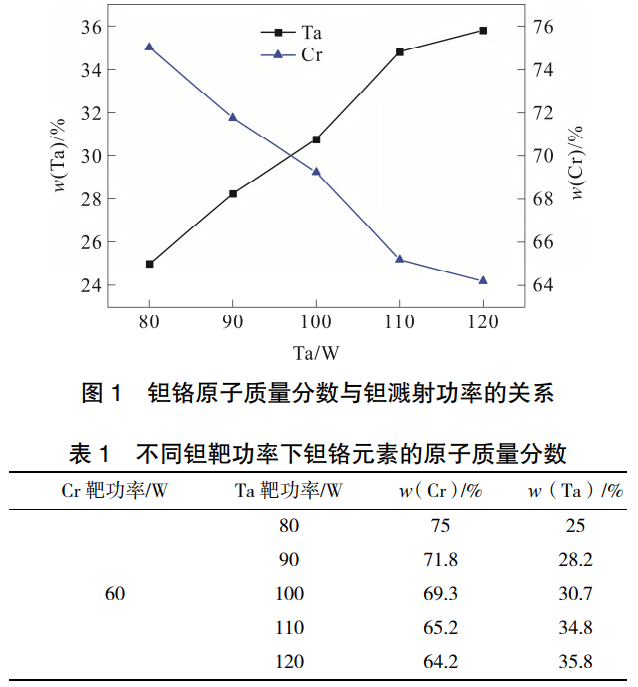

图1为钽铬合金薄膜的成分变化曲线,所得到的原子百分比在表1中已列出。EDS结果表明涂层中含有钽和铬元素,可以看出随着钽溅射功率的增加,钽的原子百分比升高,表明了溅射功率会影响靶材的溅射速率,进而影响涂层的成分含量。

有研究表明随溅射功率升高,Ar气的电离程度加强,靶材粒子离化作用增强,靶材粒子携带的能量越大,膜层越厚,扩散迁移作用越明显,得到的膜层越平整,致密性越好[6]。实际上通过增加等离子体中钽原子含量,氩离子数量和能量就会减少,由于高的氩离子浓度会提高靶材的溅射速率,因此铬靶材的溅射速率就会下降,从而基片表面沉积的膜层中钽含量增加,铬含量减少。而当钽的溅射功率较低时,靶材溅射出的钽原子会减少,涂层内含有的钽原子含量降低,铬原子含量相对增加。周德让等[7]利用直流磁控溅射技术,以石英玻璃为基底制备了单晶硅薄膜。通过改变单晶硅的溅射功率(范围在50~300W)并对制备的薄膜进行厚度测量,从而得出沉积速率的规律,即沉积速率与溅射功率呈线性关系。

2.2物相组成

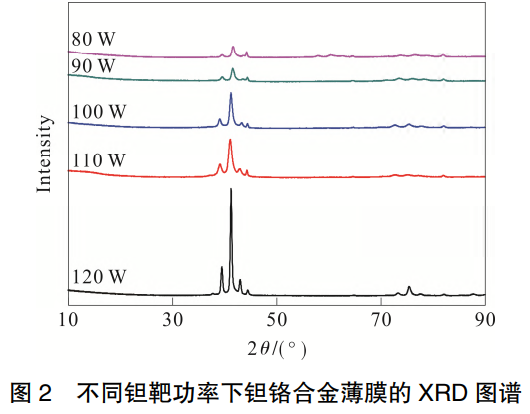

图2为不同钽靶功率下钽铬合金薄膜的XRD图谱,扫描范围10°~90°。从图中可以看出随着溅射功率增大(80~120W),薄膜的衍射峰峰强整体增大。除2θ=44.5°基体衍射峰外,不同溅射功率的薄膜均存在三个特征峰,在2θ=41°左右薄膜有良好的择优取向性,因而溅射功率会影响钽铬合金薄膜的物相组成。冉景杨等[8]研究了溅射功率对射频磁控溅射制备β-Ga2O3薄膜特性的影响,结果表明随着溅射功率的增大,半峰宽呈现先增大后减小再增大的趋势,晶粒尺寸变化与之相反。

2.3硬度模量

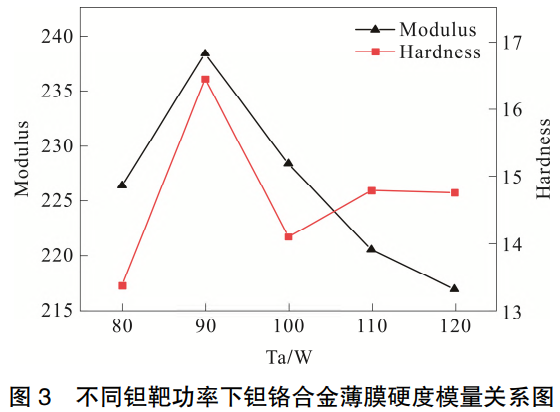

图3为不同钽靶功率下钽铬合金薄膜硬度模量关系图。

从图3中可以看出,整体钽铬薄膜的硬度模量值变化趋势差异较小,随着钽的射频溅射功率增加,薄膜硬度呈现上升、下降、再上升的趋势;模量呈现先上升后下降的趋势。当钽的溅射功率为90W时,薄膜硬度和模量达到最大值(硬度为16.45GPa,模量为238.4GPa)。机械性能改变的本质是由密度变化引起的,因而随着钽溅射功率的变化,钽铬薄膜的机械性能,即硬度和模量发生改变。图4为不同钽靶功率下钽铬合金薄膜的位移载荷曲线。

从图4中可以看出,所有曲线均表现出平滑连续状态,这表明在测试期间薄膜没有发生明显的裂纹,表明薄膜结合力良好。Kataria等[9]通过纳米压痕仪探究了不同硬度薄膜的基底效应,研究指出薄膜开裂的标志为位移-载荷曲线出现不连续性。

2.4弹塑性能

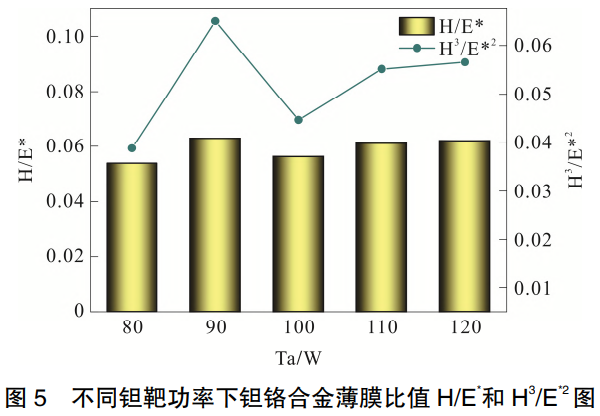

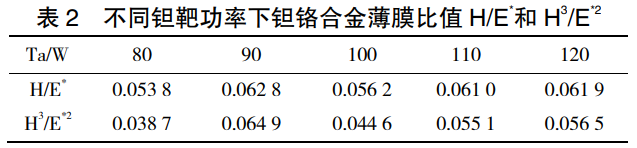

通常比值H/E*代表弹性指数,比值H3/E*2代表抗塑性变形,通过比值H/E*和比值H3/E*2可以探究钽铬合金薄膜的弹塑性[10-12]。图5为不同钽靶功率下钽铬合金薄膜比值H/E*和H3/E*2图。

从图5可以看出,随着钽溅射功率增加,比值H/E*和H3/E*2均呈现上升、下降、再上升的趋势,当钽的溅射功率为90W时,二者比值最大。表2为不同钽靶功率下钽铬合金薄膜的比值H/E*和H3/E*2。从表2可以看出,钽溅射功率为90W时,钽铬合金薄膜比值H/E*和H3/E*2分别为0.0628和0.0649,同时也反映出了钽铬薄膜在该功率下具备更加优异的弹塑性。

2.5耐腐蚀性能

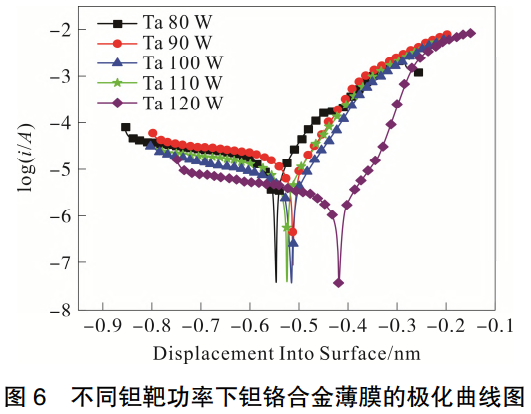

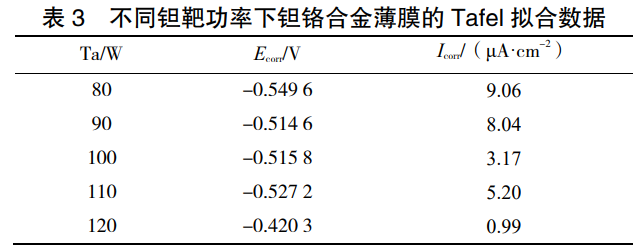

金属的腐蚀行为十分复杂[13],本实验采用三电极测试体系,有效测试面积为1.8cm2。通过分析极化曲线可以研究电化学过程中的反应动力学和电极表面的电化学行为,从而评估钽铬合金薄膜的耐腐蚀性能。通过对Tafel曲线拟合得到了自腐蚀电位(Ecorr)和自腐蚀电流密度(Icorr),据此可以分析薄膜的抗腐蚀性能。图6为不同钽靶功率下钽铬合金薄膜的极化曲线图,从图中可以看出随着功率变化,薄膜的腐蚀电位和腐蚀电流均发生改变。

根据极化曲线的电流密度,可以了解电极的活性和电化学响应,较高的电流密度表示电极具有较高的电化学活性,反应速率较快。在极化曲线中,如果存在一个稳定的平台区域,表示电极表面的电化学反应已经达到了稳定状态,平台区域的电位和电流密度可以提供电极的稳定性和可逆性信息[14-15]。总的来说腐蚀电位越大,电流密度越小,腐蚀速率越慢,反应约难,耐蚀性越好。从表3拟合的腐蚀数据可以看出,随着钽靶功率升高,腐蚀电位整体差异较小,当功率为120W时腐蚀电位最大;而腐蚀电流呈现减小、增大再减小的趋势,当钽靶功率为120W时腐蚀电流最小。因而结合腐蚀电位和腐蚀电流二者分析,当功率为120W时,钽铬合金薄膜的耐蚀性更好。

3、结论

利用双靶磁控溅射系统,探究了钽靶溅射功率在80W到120W范围内,钽铬合金薄膜性能影响。结论如下:

1)溅射功率会影响靶材的溅射速率,随着射频溅射功率增加,沉积速率加快,薄膜中钽原子的含量增加,同时薄膜的衍射峰峰强整体增大。

2)溅射功率为90W时,薄膜的硬度模量达到最大值,分别为16.45GPa和238.4GPa,同时具有最佳的弹塑性。

3)随着钽靶功率升高,薄膜的腐蚀电位差异较小,当钽靶功率为120W时,钽铬合金薄膜的腐蚀电流为0.99μA·cm-2,耐蚀性最佳。

参考文献:

[1] GUDMUNDSSON J T. Physics and technology of magnetron sputtering discharges[J]. Plasma Sources Science and Technology, 2020, 29(11): 113001.

[2] 杨富国, 陈晓娟, 北原晶子,等. 中频磁控溅射镀膜技术的进展[J].材料保护, 2020, 53(S1): 64-65.

[3] CHANG L C, CHEN Y I, KAO H L. Annealing of sputter-deposited nanocrystalline Cr–Ta coatings in a low-oxygen-containing atmosphere[J]. Thin Solid Films, 2012, 520(23): 6929-6934.

[4] KOIWA I, YAMANE H, KOBAYASHI H. Tantalum-chromium alloy films as contact materials for a capacitor using Sr0.9Bi2.1Ta2O9 for ferroelectric memories[J]. Journal of the Electrochemical Society, 2000, 147(4): 1487.

[5] 李彩燕, 郭策安, 柳泉, 等. 磁控溅射制备钽铬非晶态合金涂层及 其性能研究[J]. 沈阳理工大学学报, 2022, 41(2): 31-36.

[6] 王槐乾, 姜宏伟, 黄海亮, 等. 氮氩气流量比对磁控溅射氮化钛薄膜 微观结构的影响[J]. 电镀与涂饰, 2020, 39(7): 405-409.

[7] 周德让,郑金松,未庆超,等.功率对磁控溅射法制备非晶硅薄膜的影 响[J]. 产业与科技论坛, 2016, 15(13): 84-85.

[8] 冉景杨,高灿灿,马奎,等.磁控溅射功率对 β-Ga2O3 薄膜特性的 影响[J].原子与分子物理学报, 2022, 39(4): 96-100.

[9] KATARIA S, GOYAL S, DASH S, et al. Evaluation of nano-mechanical properties of hard coatings on a soft substrate[J].Thin Solid Films, 2012, 522: 297-303.

[10] CHITANOV V, ZLATAREVA E, KOLAKLIEVA L, et al. Elastic-plastic properties of hard Cr-based nitride coatings deposited at temperatures below 200 ℃[J]. Tribology in Industry, 2023, 45(1): 340-350.

[11] 王宇迪, 王鹤峰, 杨尚余, 等. 纳米压痕技术及其在薄膜/涂层体系 中的应用[J]. 表面技术, 2022, 51(6): 138-159. [12] 郭玉垚, 王铁钢,

柏松, 等. 高功率脉冲和脉冲直流磁控共溅射 CrAlN 薄膜的研究[J]. 表面技术, 2019, 48(4): 137-144.

[13] 王杨松, 王英丹, 于帅, 等. 金属防腐及其防腐蚀措施的研究[J].辽宁化工, 2020, 49(3): 315-318. [14] ZHANG X L, JIANG Z H, YAO Z P, et al. Effects of scan rate on the potentiodynamic polarization curve obtained to determine the Tafel slopes and corrosion current density[J]. Corrosion science, 2009, 51(3): 581-587.

[15] 周雪东. 超音速火焰喷涂制备 WC-Co-Cr-Ni 复合涂层的耐磨及耐 蚀性能研究[D]. 太原:中北大学, 2022.

相关链接