1、序言

大型锻件的调质处理往往比小锻件的热处理更加困难,某大型环形薄壁锻件尾环壳体(以下简称 “工件”)是固体火箭发动机上的核心零件。在发动机运行过程中,工件一方面要支撑扩张段绝热层,增加其强度;另一方面,对于柔性喷管,其摆动时壳体大端还要承受伺服作动器作用的集中力。同时,其刚度还要满足伺服作动器的控制精度。该工件直径较大,厚度较薄,调质过程中易变形,且变形后无法进行校正。另外,其硬度要求较高,且不允许多次淬火。本文从热处理工艺、工装设计和生产过程三个方面进行探讨,从工艺和工装适用性方面,来提高工件的整体质量。

2、工件介绍

工件材质为 30CrMnSiA 钢,最大直径为 1630mm,高为 230mm,壁厚约 25mm。

技术要求:硬度 33~38HRC。

变形要求:翘曲变形不得超过 3.28mm。

表面质量:不允许存在麻点、裂纹等缺陷。

30CrMnSiA 钢的化学成分见表 1。

表 1 30CrMnSiA 钢的化学成分(质量分数 %)

| C | Cr | Mn | Si | P | S |

| 0.28~0.34 | 0.80~1.10 | 0.80~1.10 | 0.90~1.20 | ≤0.02 | ≤0.02 |

3、工艺制定

大型锻件的调质多数情况下是作为最终热处理,赋予大型锻件的最终性能。因此,对其进行热处理必须严谨,大锻件的内部存在较多缺陷,锻件的尺寸和重量越大,合金成分越多,缺陷问题就越严重。本文所讨论的就是关于 30CrMnSiA 钢的大型环形锻件的调质处理。

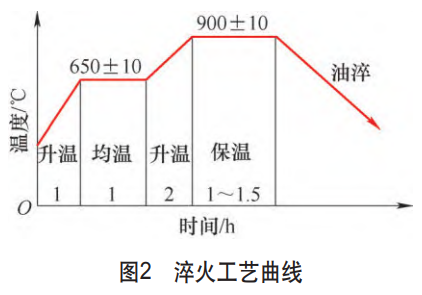

3.1 淬火工艺

(1)淬火温度:与小锻件相比,大型锻件热处理过程中更容易出现问题,其内部存在较多的冶金缺陷,对于整只钢锭锻造成的锻件,加热时往往采用规定温度的上限 [1]。

(2)加热方式:在大型锻件进行热处理时,对其有效截面尺寸进行计算分析,控制好装炉温度和加热速度。通常对于有效截面尺寸小的锻件,装炉时不限制升温速度。对于合金元素含量高的锻件,必须选择阶梯加热的方式。按照常规热处理经验,选定 650℃为中间均温温度。

(3)均温与保温:当仪表到达工艺温度时,就意味着均温开始。一般均温时间选择 1~1.5 倍保温时间。保温时间的选取则按照工件的有效截面尺寸来确定,保温时间一般按 0.8~1.0h/100mm 选取。中高合金钢取上限,低合金钢取下限。该工件淬火工艺的淬火温度阶段的保温时间为 1~1.5h。

(4)淬火冷却:大型锻件淬火时,首先最关键在于冷却速度,其次是终冷温度 [2]。对于合金钢锻件,一般选择油淬,锻件在油中冷却速度比在水中小,因此工件内外温差小,可显著减小工件开裂和变形的倾向。淬火冷却时间很大程度上决定了工件的热处理效果,若时间过短,则工件性能达不到所需要求;若时间过长,终冷温度过低,则会加大工件淬裂的危险性 [3]。终冷温度与工件的内在质量有关,为此选取 50~80℃为终冷温度。

基于以上分析,该工件最终淬火工艺相关参数为 900±10℃油淬,经历升温均温、升温、保温阶段,保温时间 1~1.5h。

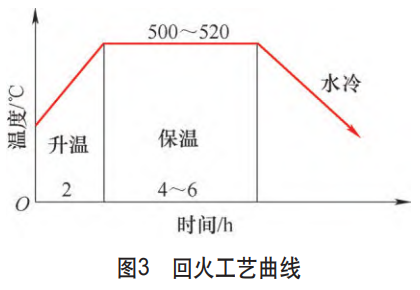

3.2 回火工艺

大型锻件淬火后应及时回火,防止工件开裂,原则是不超过 2h。淬火后回火是为了获得最终力学性能,并消除内应力,获得稳定的回火组织 [4],以达到工件的技术要求。

(1)回火温度选择:大型锻件的回火温度依照组织、性能的要求确定,可以进行工艺试验再确定回火温度。

(2)回火均温、保温时间:大型锻件回火时,应依据工件形状的复杂程度来控制升温速度,有时为了防止工件中缺陷扩大,在 350℃保持一定的时间,然后再升高到工件回火温度 [5]。工件回火保温时间一般是与工件有效截面有关,在 300~600℃回火时,空气炉中的保温时间为 40~60min 加上最大厚度乘以 2~3min/mm。该工件回火工艺的总保温时间为均温时间加上保温时间,共 4~6h。

(3)回火冷却:对于 30CrMnSiA 钢,回火冷却选用水冷或油冷均可。通常冷却速度为:水冷 > 油冷 > 空冷 > 炉冷,随着冷却速度的增大,洛氏硬度逐渐增大,冲击韧度逐渐提高。为获得较高硬度,回火采用水冷方式。

该工件最终回火工艺相关参数为 500~520℃水冷,经历升温、保温阶段,保温时间 4~6h。

3.3 炉型的选择

根据工艺要求及工件尺寸大小,选择型号为 RT3-265-10 的全纤维台车炉,该设备为 Ⅲ 类炉,额定温度为 1000℃,额定功率为 265kW,有效尺寸为 2200mm×1800mm×900mm,能够满足工艺的温度范围要求及工件的尺寸要求。

4、工装设计

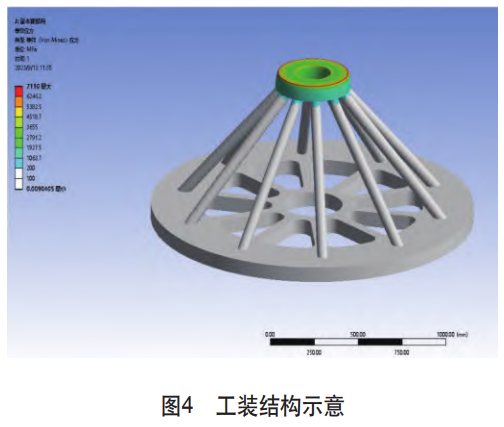

4.1 外形设计

由于工件呈环形,在高温起吊过程中,受到不均匀的力会导致工件严重变形,因此在设计工装时,就设计成一个顶端起吊结构形式。

工装由上圆板、下圆板和钢管焊接而成,顶端的圆板用于起吊。该外形工装能够对工件起全支撑作用,以保证工件在高温起吊过程中均匀受力,从而降低工件的变形量。另外,在起吊工件时,钢管焊接部分能够对工件起到固定作用,保证工装使用的安全性。

4.2 强度计算

设计的工装要进行强度计算,避免在高温起吊过程中,工装因受力过大失效,而造成人员伤亡。

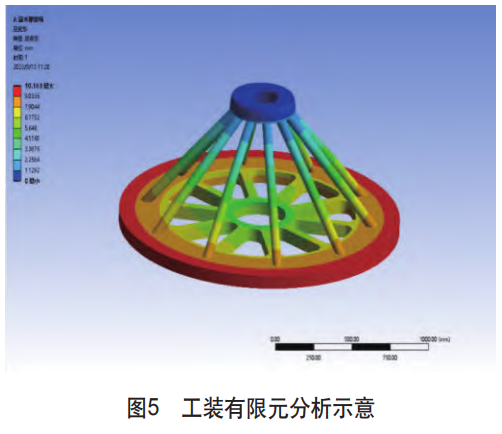

对工装进行有限元分析,边界条件设置为工装上表面起固定支撑,按照所承受工件重力,对工装下圆板上表面施加 2600N 的力,环境温度按照工件淬火温度设置,为 900℃。

经过有限元分析计算,工装上圆板受力较小,工装下圆板受力较大,若在下圆板受力最大位置放置工件,则其变形量会达到 10.16mm,但工装是均匀变形,高温起吊过程中仍然能够对工件起到均匀支撑的作用,因此工件的外形设计合格。要使工装变形量减小,只需更换材料,将普通碳素钢更换成耐高温材料,或增大下圆盘厚度,这些都能改善工装在起吊过程中的变形问题,并延长工装的使用寿命。

在后续的使用过程中,逐渐对工装进行改进,在工装下圆盘上表面焊接相同尺寸的铁棒,在淬火时,让工件的底面能够接触到淬火冷却介质,并添加不同尺寸的楔铁作为调整工具,以延长工装的使用寿命。

5、工件热处理

5.1 生产操作

首先进行来件检测,检查工件表面是否有裂纹等明显缺陷,检查是否存在尖角。

将工件放置在专用工装上,注意工件需平稳放置,工件底面需全接触工装,无接触部分采用楔铁垫平。工件和工装一起进炉加热,工装在炉内也需放置平稳。起吊时需平稳升起,快速进入油槽淬火,注意冷却时间,终冷温度控制在 50~80℃,淬火后需进行硬度检测,为回火温度的选择提供数据,淬火完成后应及时回火。

5.2 检测结果

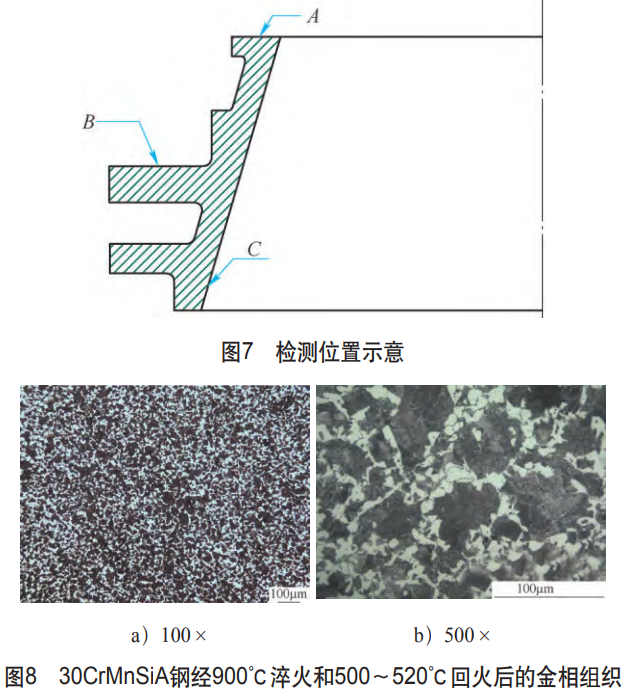

采用此工艺和工装,调质完成 6 件工件,依次对其进行硬度和翘曲变形检测,并对同炉试样采用光学显微镜进行金相分析。硬度检测淬火硬度和回火硬度,检测设备使用便携式硬度计,检测点位为圆周方向 90°,间隔检测小端 A 面和大端 B 面共 4 点;变形检测工件小端 A 面、大端 B 面及内锥面 C 面,每面检测 8 个点位,沿圆周方向均匀分布。

30CrMnSiA 钢经 900℃淬火和 500~520℃回火后的金相组织均匀。

硬度和翘曲变形检测数据统计分别见表 2 和表 3。

表 2 硬度检测数据统计(HRC)

| 工件编号 | 检测点 | 检测点 |

| A1 | B1 | A2 | B2 | A1 | B1 | A2 | B2 |

| 1# | 45.2 | 43.6 | 45.8 | 44.1 | 36.8 | 35.7 | 37.6 | 36.1 |

| 2# | 45.5 | 44.3 | 45.7 | 44.2 | 37.2 | 36.5 | 37.1 | 36.3 |

| 3# | 46.2 | 45.4 | 45.6 | 45.3 | 38.0 | 37.3 | 37.4 | 37.2 |

| 4# | 44.8 | 45.6 | 45.8 | 43.6 | 36.8 | 37.5 | 37.8 | 35.4 |

| 5# | 45.2 | 44.6 | 44.1 | 44.3 | 37.1 | 36.7 | 36.3 | 36.4 |

| 6# | 45.5 | 43.9 | 45.6 | 45.6 | 37.3 | 35.7 | 37.5 | 37.1 |

表 3 翘曲变形检测数据统计(mm)

| 工件编号 | 检测面 | 检测点 |

|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1# | A | 1.2 | 1.7 | 1 | 0.3 | 1.3 | 2 | 0.8 | 0.6 |

| B | 0.2 | 1 | 1 | 1.7 | 1.6 | 0 | 2 | 2.7 |

| C | 1.5 | 1 | 1.2 | 1.1 | -0.3 | 0 | 1 | 1.2 |

| 2# | A | 1.1 | 1.6 | 1.2 | 0.3 | 1.2 | 1.1 | 0.5 | 1.1 |

| B | 1.2 | 1.8 | 1.2 | 0.3 | 1.8 | 1.8 | 0.4 | 0.1 |

| C | 1.4 | 1.9 | 1.3 | -0.1 | 1.7 | 1.5 | -0.2 | 0 |

| 3# | A | 1.3 | 1.5 | 0.3 | 1.3 | 1.5 | 0.4 | 0.1 | 1.6 |

| B | 1.3 | 1.8 | 1.5 | 2 | 3 | 0.4 | 1.6 | 0.1 |

| C | 1.4 | 1 | 1.3 | 1.5 | 0.7 | -1.4 | 0.2 | 0.5 |

| 4# | A | 0.2 | 1.3 | 1.8 | 1.9 | 1 | 1.6 | 0.7 | 2 |

| B | 1.9 | 2.1 | 0.3 | 0.8 | 1.5 | 0.7 | 2.3 | 1.6 |

| C | 0.3 | 0.8 | -0.1 | 0.3 | 0.8 | 1.1 | 1.3 | 1.1 |

| 5# | A | 1.5 | 1.8 | 0.9 | 1.2 | 2 | 1.6 | 0.7 | 1.4 |

| B | 0.8 | 1.2 | 2.2 | 1.6 | 1.7 | 0.4 | 1.8 | 1.5 |

| C | 1.1 | 1.6 | 1.5 | 0.4 | 0.7 | 1.3 | 0.6 | 0.5 |

| 6# | A | 2.1 | 1.5 | 1.8 | 1.3 | 2.2 | 0.8 | 1.3 | 1 |

| B | 1.5 | 0.6 | 1.3 | 1.1 | 1.6 | 1.3 | 0.9 | 0.4 |

| C | 1.5 | 1.2 | 0.8 | 0.9 | -0.2 | 1.4 | 1.5 | 0.5 |

由表 2 可知,A 面淬火和回火后硬度普遍高于 B 面,且回火后所有工件硬度均控制在 35~38HRC,满足工件 33~38HRC 的要求。

由表 3 可知,3# 工件 B 面的第 5 点变形量最大,达到 3mm,在要求的 3.28mm 范围内。

从金相组织可看出,经 900℃淬火和 500~520℃回火后的金相检测组织为均匀的回火索氏体。

6、结束语

1)大型环形锻件在热处理过程中极容易变形,且有效壁厚越薄,变形量越大。淬火时采用阶梯式升温的方法可有效减小热应力。

2)装炉方式对工件的变形量有较大影响,因此装炉时应注意工件或工装是否能够全面接触热处理炉支撑平台,保证加热时受力均匀。

3)工件在淬火起吊时需平稳,保证起吊过程受力均匀,淬火时控制好油淬时间,掌握终冷温度,淬火后还需检测淬火硬度,且淬火后尽快开始回火。

参考文献

[1] 耿学明,黎定旺。大型锻件的调质热处理实践 [J]. 金属加工 (热加工),2010 (5):40 - 41,45.

[2] 李晓宏,杨迪,黄守己。大型环类锻件调质处理 [J]. 大型铸锻件,2018 (2):26 - 27,35.

[3] 沈黄富。关于大型锻件调质热工艺的探讨 [J]. 金属热处理,1982 (8):27 - 33.

[4] 齐加胜。淬回火对 30CrMnSiA 高强钢组织与力学性能的影响 [J]. 热加工工艺,2022,51 (24):125 - 128.

[5] 吴子恺,陈伟,周海铭,等。回火温度对 30CrMnSiA 钢力学性能的影响 [J]. 金属热处理,2019,44 (4):163 - 167.

相关链接