钛锻件以高强度、轻量化、耐腐蚀及生物相容性为核心优势,广泛应用于航空航天、化工、能源与医疗领域:在航空航天中,TC4钛合金锻件(Ti-6Al-4V)用于制造发动机压气机叶片、起落架等关键部件,凭借超钢比强度和400℃耐温性实现减重增效;化工领域用于强腐蚀介质管道及反应器,依托表面氧化膜抵御化学侵蚀;能源领域涵盖火力发电钛叶片(提升发电效率)及海洋工程耐蚀构件;医疗方面则用于骨科植入物等生物相容器械。其通过热锻、固溶及时效工艺优化强度与耐热性,但加工需大功率设备并严格控温以防损伤,综合性能推动其逐步替代传统材料,成为高端工业复杂工况的核心选择。凯泽金属将航空航天、化工、医疗、能源等领域用钛锻件表面处理与保养技术,通过下表分类呈现。

一、钛锻件表面处理工艺对比

| 处理工艺 | 技术要点 | 适用场景 | 优缺点对比 |

| 化学钝化 | HNO₃(20-30%)浸泡30分钟,生成5-15nm致密TiO₂钝化膜 | 常规腐蚀环境(如化工设备) | ✅成本低、操作简;❌膜层较薄 |

| 阳极氧化 | 电压20-60V,H₂SO₄电解液,膜厚10-30μm,可着色(灰/蓝) | 精密医疗植入物、电子部件 | ✅耐蚀性↑50%;❌脆性,忌机械冲击 |

| 微弧氧化(MAO) | 高压电解(300-600V),生成50-100μm TiO₂/Al₂O₃复合层,耐温>500℃ | 航空发动机叶片、海洋阀门 | ✅耐磨抗空蚀;❌表面粗糙、成本高 |

| 喷丸强化 | 玻璃珠/陶瓷丸冲击(覆盖率≥200%),引入压应力层(深度0.1-0.3mm) | 高疲劳应力部件(如起落架) | ✅抗疲劳↑30%;❌表面粗糙度增加 |

| PVD涂层 | 沉积TiN/CrN(硬度1800-2500HV),厚度2-5μm | 高磨损齿轮、轴承 | ✅超硬减摩;❌涂层厚度受限 |

| 电解抛光 | 磷酸基电解液,Ra≤0.1μm,消除表面微裂纹 | 生物相容性要求高的植入物 | ✅超洁净;❌能耗高、效率低 |

二、不同材质钛锻件的保养方法

| 材质类型 | 保养要点 | 禁用操作 | 常见失效模式 |

| 工业纯钛(TA1/TA2) | - 定期中性清洗剂(pH 6-8)冲洗 | ❌氢氟酸、浓盐酸清洗 | 缝隙腐蚀、生物膜附着 |

| - 潮湿环境涂覆硅烷防护剂(如Dow Corning® 1-2577) |

| TC4(Ti-6Al-4V) | - 高温环境(>300℃)涂覆YSZ热障涂层 | ❌冷热骤变(ΔT>100℃/h) | 氧化剥落、疲劳断裂 |

| - 每月检查疲劳裂纹(渗透探伤) |

| Ti-6242S | - 每500小时热循环后检查氧化层 | ❌长期暴露于>540℃环境 | 热腐蚀、晶界氧化 |

| - 避免硫化物(H₂S)接触 |

| β型钛合金(如TB6) | - 真空或惰性气体存储防吸氢 | ❌含氢介质(如酸洗液残留) | 氢脆、延迟断裂 |

| - 定期渗透探伤检测微裂纹 |

三、核心应用场景与维护方案

| 应用领域 | 典型部件 | 表面处理 | 保养措施 | 维护周期 |

| 航空发动机 | 压气机叶片、叶盘 | MAO陶瓷层+喷丸强化 | - 每飞行500小时检查涂层完整性 | 异常振动立即停飞 |

| - 局部剥落时激光熔覆修复 |

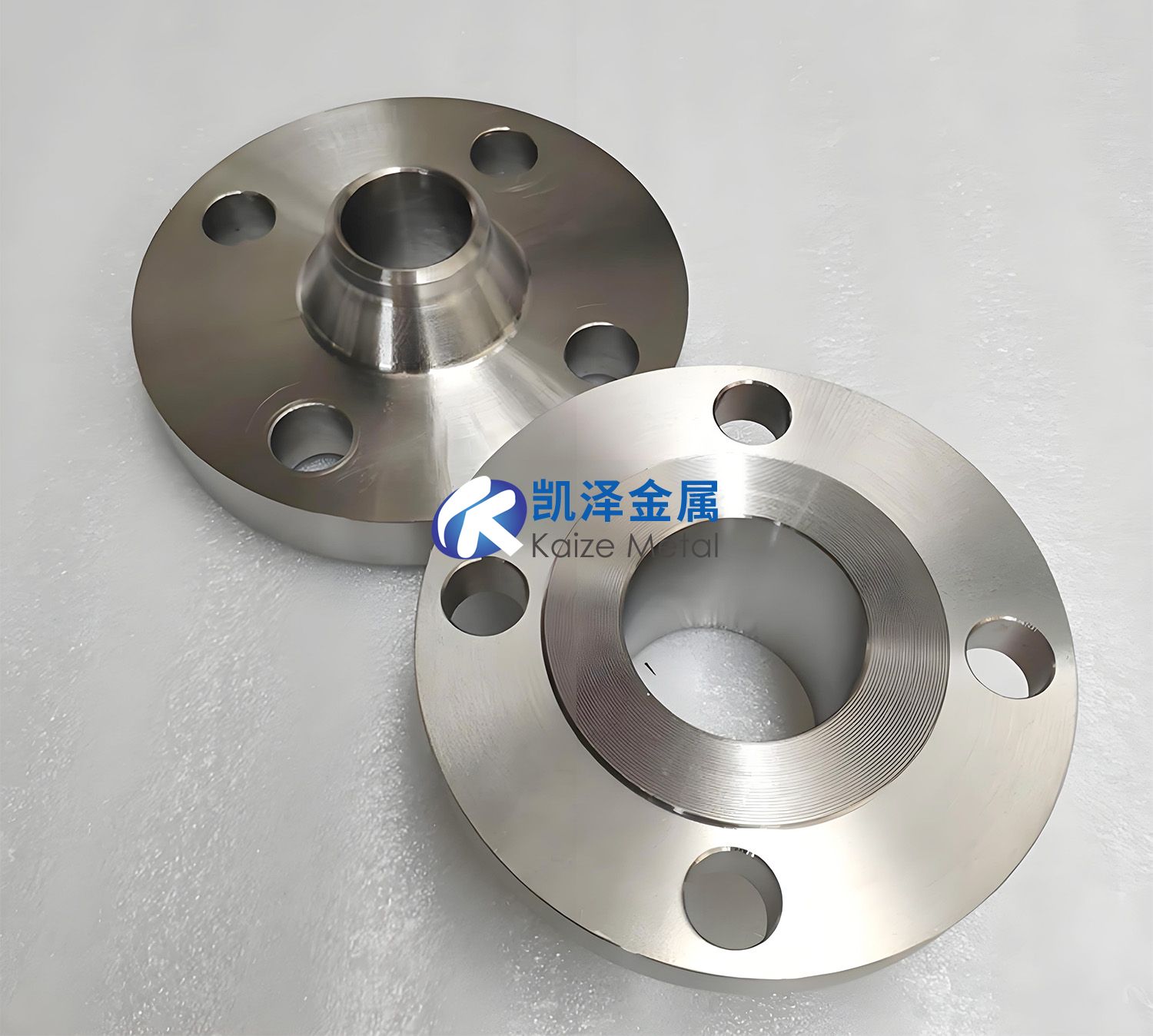

| 化工反应釜 | 搅拌桨、法兰 | 化学钝化+PTFE涂层 | - 每月化学清洗(柠檬酸循环) | 腐蚀点每日巡检 |

| - 每年涡流测厚(腐蚀率>0.1mm/年更换) |

| 医疗植入物 | 人工关节、骨板 | 电解抛光+阳极氧化 | - 术后低温等离子灭菌 | 阻抗下降>20%即修复 |

| - 每2年影像学评估氧化膜阻抗(EIS) |

| 海洋阀门 | 阀体、阀杆 | MAO涂层+牺牲阳极保护 | - 每季度高压淡水冲洗盐分 | 发现锈斑即处理 |

| - 检查阳极消耗(剩余量<30%时更换) |

四、表面退化修复技术

| 退化类型 | 检测方法 | 修复工艺 | 成本效益比 |

| 点蚀/缝隙腐蚀 | 渗透探伤(PT)或3D扫描 | 激光熔覆+钝化处理 | 修复≈新件25% |

| 疲劳裂纹 | 超声波探伤(UT) | 电子束焊接+喷丸强化 | 修复≈新件40% |

| 涂层剥落 | 划格法附着力测试(ASTM D3359) | 等离子喷涂Al₂O₃或PVD重涂 | 修复≈新件30% |

五、保养工具与耗材推荐

| 工具/耗材 | 推荐型号 | 适用场景 | 注意事项 |

| 清洁剂 | 3M™ EC-1000R 中性清洗剂(pH 6-8) | 通用钛锻件 | 禁用含Cl⁻/F⁻成分 |

| 防护涂层 | Praxair Tafa 45CT(Al₂O₃粉末) | 高温/腐蚀环境修复 | 喷涂厚度≤150μm |

| 检测设备 | Olympus EPOCH 650超声探伤仪 | 焊缝及涂层缺陷检测 | 校准灵敏度至φ0.5mm缺陷 |

六、国内外标准对比

| 标准领域 | 中国标准 | 国际标准 | 核心差异 |

| 钛锻件材料 | GB/T 3625-2023 | ASTM B381 | 美国要求晶粒度≤5级 |

| 耐蚀测试 | GB/T 10124-2022 | ASTM G48 | 国际标准点蚀温度更高 |

| 喷丸强化 | HB/Z 26-2020 | AMS 2430 | 美国覆盖率要求≥200% |

七、前沿技术趋势

| 技术方向 | 技术原理 | 预期效果 | 成熟度 |

| 自修复涂层 | 微胶囊缓蚀剂嵌入MAO层,破损时自动释放 | 维护周期延长50% | 2025年试用 |

| 智能监测锻件 | 嵌入式光纤实时监测应力/氢渗透 | 氢脆预警精度>90% | 2030年商用 |

| 纳米复合强化 | 碳纳米管增强钛基复合材料 | 疲劳寿命↑40%,耐磨性↑60% | 实验室阶段 |

八、选型与采购建议

| 选型因素 | 建议 | 备注 |

| 耐蚀性优先 | 高Cl⁻环境选Ti-0.2Pd+MAO,高温选Ti-6242S+渗氮 | 腐蚀速率<0.01mm/年 |

| 成本控制 | 常规工况用TA1+化学钝化,极端环境选TC4+PVD | 维护成本≈采购价的8-15%/年 |

| 供应商认证 | 航空需NADCAP认证,医疗需ISO 13485 | 要求提供材质追溯与热处理报告 |

以上内容基于 《钛及钛合金锻件技术规范》(GB/T 3625-2023)、ASTM及ASME标准(截至2024年),结合实际工业案例总结。如需定制化方案,请提供具体工况参数(介质、温度、压力、载荷等)!

相关链接