钛铝靶等溅射靶材的制备工艺选择需结合材料特性与性能需求:熔炼铸造法通过高温熔炼合金后铸造成型,适用于铝、铜等低熔点高延展性金属,但钛、锆等活性金属易氧化需真空熔炼;粉末冶金法以压制烧结金属粉末为主,可解决难熔金属(如钽、铌、铬)的致密化问题,但残留孔隙可能影响溅射均匀性;放电等离子烧结(SPS)利用脉冲电流快速致密化,对钛、镍等高熔点金属能实现高纯度(5N级)、超细晶粒(<5μm)的靶材,尤其适配半导体级薄膜的均匀性需求,但成本较高。

不同靶材的工艺适配性差异显著:钛、锆等活性金属需全程惰性气体保护,粉末冶金或SPS工艺可避免氧化夹杂;铬、钽、铌等难熔金属依赖粉末冶金预合金化,并通过热等静压提升致密度;铝、铜等低熔点金属常采用熔炼铸造法,但高纯芯片用靶材(如铜靶)转向SPS工艺以减少杂质;镍基靶材则需平衡高温延展性与晶粒细化,多采用真空感应熔炼结合轧制。未来趋势显示,SPS工艺因兼具高纯、高密及成分可控性,在第三代半导体(氮化镓、碳化硅)及5G高频器件用靶材(如钛铝、钽铝)领域渗透率提升,而传统熔炼工艺逐步向低成本、大尺寸工业涂层靶材集中。以下是凯泽金属结合多年的生产实践及相关资料,通过多个表格,说明如下:

一、制备工艺基础对比

| 工艺参数 | 熔炼铸造法 | 粉末冶金法 | 放电等离子烧结(SPS) |

| 核心原理 | 高温熔化金属后浇铸成型 | 金属粉末压制+高温烧结 | 脉冲电流通过模具与粉末,结合压力与焦耳热实现快速致密化 |

| 工艺流程 | 原料熔融→除气→浇铸→冷却→机加工 | 粉末混合→压制成型→烧结→后处理 | 粉末装填→加压+脉冲电流→快速烧结(<10分钟)→脱模 |

| 适用材料特性 | 低熔点、易熔融合金(如Al、Cu) | 高熔点、难熔金属(如Ta、Nb)、复合材料 | 难烧结材料(如Zr、Cr)、纳米晶/非晶材料 |

| 典型优点 | 高纯度(5N以上)、低成本、大尺寸靶材 | 成分均匀、可制备复杂形状、晶粒细小 | 超高致密度(>99%)、快速烧结(抑制晶粒长大)、低温合成 |

| 典型缺点 | 成分偏析、晶粒粗大、不适用高熔点金属 | 孔隙率较高(需HIP处理)、杂质引入风险 | 设备成本高、靶材尺寸受限(<500mm直径) |

二、靶材类型与工艺适配性分析

| 靶材类型 | 熔炼铸造法适用性 | 粉末冶金法适用性 | SPS适用性 |

| 钛(Ti) | 低纯度靶材(3N~4N),易氧化需真空熔炼,晶粒尺寸大(>200μm) | 高纯度(4N~5N),晶粒可控(<50μm),适合掺杂合金(如TiAl) | 超细晶钛靶(<10μm),高致密度(>99.5%),但成本过高 |

| 铬(Cr) | 不适用(熔点高、氧化严重) | 主流工艺:压制Cr粉+氢气烧结,纯度4N,但孔隙率需HIP处理 | 快速致密化,减少Cr氧化,晶粒尺寸<20μm,适合高耐蚀涂层 |

| 钽(Ta) | 不适用(熔点2996℃) | 唯一可行方案:Ta粉压制+高温烧结(>2000℃),纯度5N,但能耗高 | 高效烧结(1500℃以下),致密度>99%,但靶材尺寸受限 |

| 铌(Nb) | 仅用于低端Nb合金(如Nb-Ti超导靶) | 高纯Nb靶(5N)主流工艺,需氩气保护烧结 | 快速制备纳米晶Nb靶(抗辐照性能提升),用于核材料领域 |

| 锆(Zr) | 不适用(易氧化、吸气) | Zr粉压制+真空烧结,纯度4N,但需后续轧制改善密度 | 直接制备全致密Zr靶(核级应用),避免晶粒粗化 |

| 镍(Ni) | 常规Ni靶(4N)成本低,但杂质偏析严重(如Fe、C) | Ni基合金靶(如NiCrAl)理想,成分均匀,可添加纳米增强相 | 用于Ni基非晶合金靶(耐腐蚀性提升),但量产难度大 |

| 铝(Al) | 主流工艺:真空熔炼(5N纯度),低成本,但晶粒尺寸大(需后续轧制) | 仅用于Al复合材料(如Al-Si),因Al粉易氧化需惰性气体保护 | 不适用(Al导电性过高导致电流分布不均) |

| 铜(Cu) | 高纯Cu靶(6N)理想,熔炼后电解精炼,但需防晶界氧化 | 用于Cu合金(如Cu-W)、多孔Cu靶,需控制烧结气氛(防氧化) | 纳米晶Cu靶(<50nm晶粒),提升电迁移可靠性,但设备投资高 |

三、工艺综合性能对比(以典型靶材为例)

| 靶材 | 工艺 | 纯度 | 致密度 | 晶粒尺寸 | 成本 | 应用场景 |

| 高纯Al靶 | 熔炼铸造 | 5N~6N | 99% | 100~500μm | 低 | 半导体电极、显示面板 |

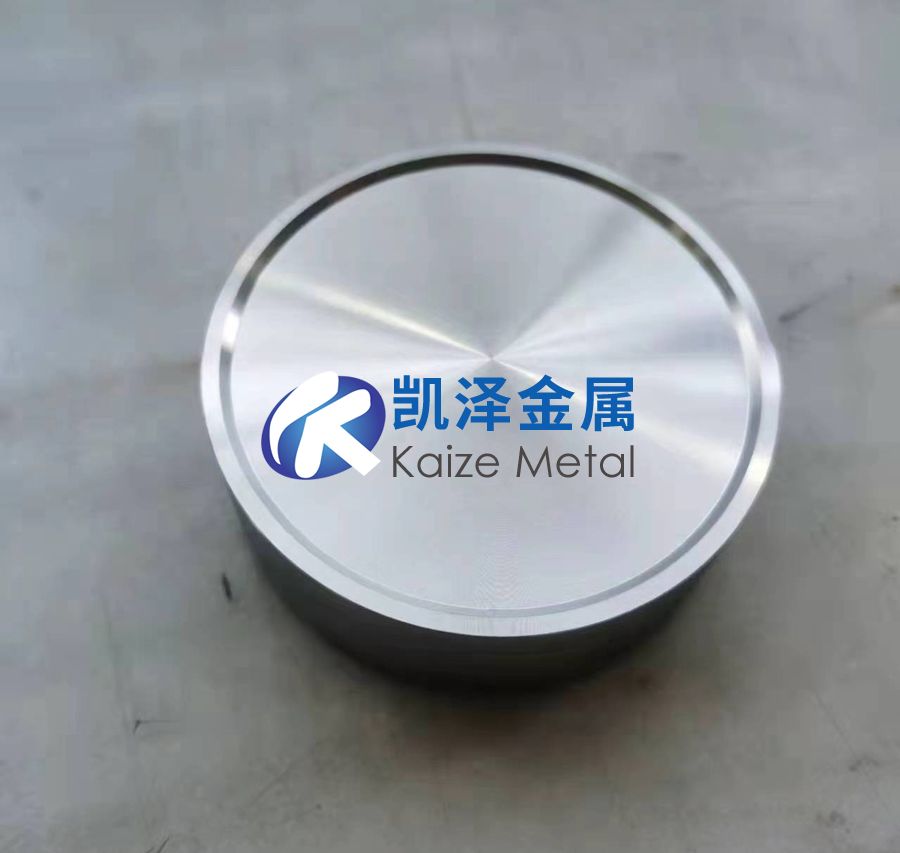

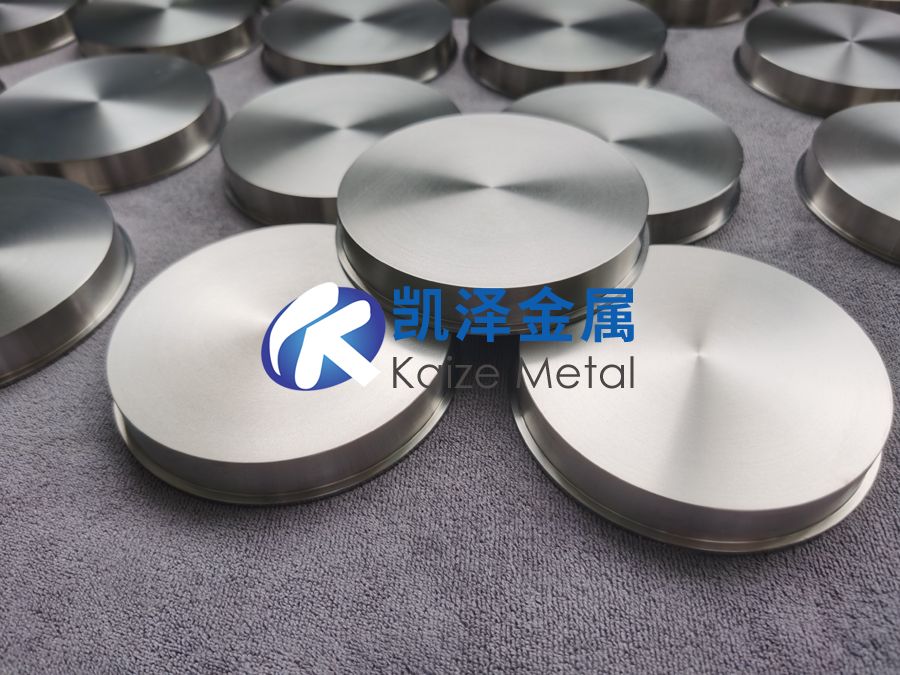

| TiAl靶 | 粉末冶金 | 4N~5N | 98%~99% | 10~50μm | 中 | 航空发动机涂层、IC互连层 |

| Ta靶 | SPS | 4N~5N | >99.5% | <10μm | 高 | 高端电容器、抗腐蚀涂层 |

| Cu-W靶 | 粉末冶金 | 3N~4N | 95%~97% | 1~5μm | 中 | 电力电子散热基板 |

| 纳米Ni靶 | SPS | 4N | >99% | <50nm | 极高 | 高频电子器件、抗腐蚀薄膜 |

四、工艺选择关键因素总结

| 决策维度 | 优先选熔炼铸造 | 优先选粉末冶金 | 优先选SPS |

| 材料熔点 | <1500℃(如Al、Cu) | >1500℃且可粉化(如Ta、Nb) | 难熔金属(如Zr、Cr)或纳米材料 |

| 纯度要求 | 高纯度(5N~6N) | 4N~5N(需控制气氛) | 4N~5N(快速烧结减少污染) |

| 晶粒控制 | 允许粗晶(后续轧制细化) | 微米级晶粒(10~100μm) | 亚微米/纳米级晶粒(<1μm) |

| 成本限制 | 预算有限,量产需求 | 中等预算,需复杂成分 | 高端需求,可接受高单价 |

| 靶材尺寸 | 大尺寸(>500mm) | 中等尺寸(200~500mm) | 小尺寸(<200mm) |

五、未来工艺发展趋势

| 工艺 | 技术突破方向 | 靶材应用拓展 | 挑战 |

| 熔炼铸造 | 真空电磁悬浮熔炼(减少坩埚污染) | 超高纯Al(7N)用于3nm芯片 | 抑制高熔点金属偏析 |

| 粉末冶金 | 纳米粉末压制+热等静压(HIP)全致密化 | 多主元合金靶材(如高熵合金) | 粉末氧化控制、复杂成分均匀性 |

| SPS | 大尺寸模具开发(>500mm) | 非晶/纳米晶复合靶(柔性电子) | 降低设备成本、提高生产效率 |

结论

熔炼铸造法以成本和纯度优势主导Al、Cu等低熔点靶材,但面临高熔点材料限制;

粉末冶金法是Ta、Nb、复合材料靶的核心工艺,需通过HIP优化致密度;

SPS在纳米晶/难熔金属靶(如Cr、Zr)中不可替代,但成本制约其普及;

未来工艺融合(如SPS+轧制)可能成为高综合性能靶材的制备新路径。

相关链接