随着轨道交通运输行业的快速发展,列车在提升速度和服役环境等方面不断面临新的挑战。相比于碳钢材料,采用钛合金作为转向架构架的制备材料,能够提升转向架构架的轻量化和耐腐蚀性能[1-2],进而提高转向架运行的安全性和可靠性。

目前,TC4钛合金因其具有相比于碳钢更小的热膨胀系数,以及更为优良的焊接性,被广泛应用于航天航空及海洋石油领域,但其在轨道车辆制备领域中的应用还处于初级阶段。文献[3]将钛合金材料应用于车辆轮对轴箱组成和构架中,以达到降低列车质量,减少列车运行能耗,提升列车运行速度的目的。文献[4]将钛合金构架与传统碳钢构架材料进行对比,分析了钛合金转向架构架的初步设计及其应用。文献[5]通过表面酸洗方法来进一步提高钛合金转向架的耐腐蚀性。文献[6]对钛合金转向架构架制造进行了焊接工艺优化。

目前,钛合金转向架仍处于试验研究阶段,有必要丰富相关理论数据。鉴于此,本文研究了车辆轻量化材料TC4钛合金的耐腐蚀性,通过改变热处理退火工艺,来进一步提升材料的耐腐蚀性能。本文研究可为钛合金转向架构架材料设计和热处理工艺提供指导。

1、试验材料及方法

1.1试验材料

选取用于转向架构架焊接的TC4钛合金板材,从TC4钛合金板材上截取试样,其化学成分如表1所示。

表 1 TC4 钛合金化学成分

(Tab. 1 Chemical composition of TC4 titanium alloy)

| 元素名称 | 元素质量分数 / % |

| Al | 6.010 |

| V | 3.840 |

| Fe | 0.300 |

| C | 0.100 |

| N | 0.050 |

| O | 0.200 |

| H | 0.015 |

| Ti | 余量 |

1.2试验方法

根据TC4钛合金α-β相转变温度区间(880~980℃),将TC4钛合金试样分为5组,其中1组为对照组(TC4),其他4组(TC4-1—TC4-4)分别进行退火处理,冷却方式为AC(空冷)。TC4钛合金热处理工艺参数如表2所示。

表 2 TC4 钛合金热处理工艺参数

(Tab. 2 Heat treatment process parameters for TC4 titanium alloy)

| 试样 | 退火温度 / ℃ | 退火时间 /h | 冷却方式 |

| TC4-1 | 850 | 2 | AC(空冷) |

| TC4-2 | 900 | 2 | AC(空冷) |

| TC4-3 | 950 | 2 | AC(空冷) |

| TC4-4 | 900 | 6 | AC(空冷) |

采用布鲁克D8ADVANCE系列衍射仪对试样进行物相分析,以获得TC4钛合金的物相组成;

采用徕卡DMi8金相显微镜和HitachiS-4800扫描电子显微镜观察打磨、抛光后,各组TC4钛合金的微观组织结构;采用RST5000系列电化学工作站进行电化学试验检测,将质量分数为3.5%的氯化钠溶液用于OCP(开路电位)试验和Tafel试验,1mol/L的盐酸溶液用于点蚀试验,5mol/L盐酸溶液用于浸泡试验。

2、试验结果与分析

2.1相组成分析

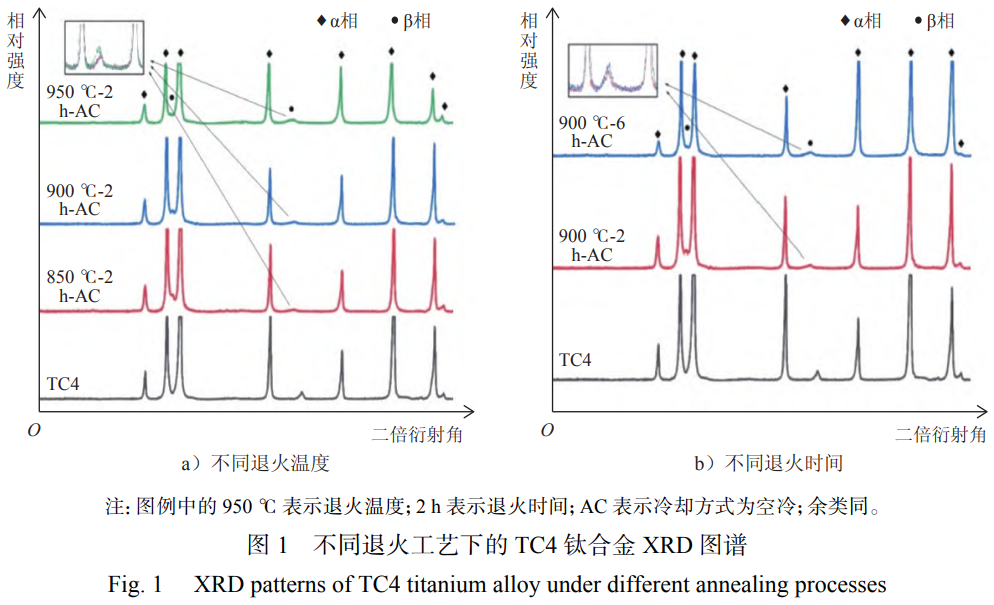

不同退火工艺处理下的TC4钛合金XRD(X射线衍射)图谱如图1所示。由图1a)可知:所有TC4钛合金均由α相和β相两相组成,在2θ(θ为衍射角)为57°附近的衍射峰为β相特征峰。依据XRD定量分析结果可知,各相衍射峰强度随该相质量分数的增加而升高[7]。由图1可知:β相的质量分数远少于α相:随着退火温度的升高,在2θ为57°附近的β相(200)面的衍射峰相对强度逐渐增强,即随着退火温度的升高,合金中β相的相对质量分数逐渐增加,α相的相对质量分数逐渐减少。为了进一步获取不同相尺寸的TC4试样,保持退火温度为900℃不变,分别对试样退火2h和6h,如图1b)所示。

由图1b)可知:所有TC4钛合金均由α相和β相两相组成;随着退火时间的增加,在2θ为57°附近的β相(200)面的衍射峰相对强度有所增强,即当退火温度为900℃时,随着退火时间的增加,β相的质量分数有所增加,α相的质量分数有所减少。通过XRD数据分析软件Jade进行计算分析,不同退火工艺下的TC4钛合金相数据分析结果,如表3所示。

表 3 不同退火工艺下的 TC4 钛合金相数据分析结果

(Tab. 3 Analysis results of TC4 titanium alloy phase data under different annealing processes)

| 试样 | 相组成 | α 相质量分数 / % | β 相质量分数 / % |

| TC4-1 | α+β | 96.65 | 3.35 |

| TC4-2 | α+β | 96.36 | 3.64 |

| TC4-3 | α+β | 95.66 | 4.34 |

| TC4-4 | α+β | 95.71 | 4.29 |

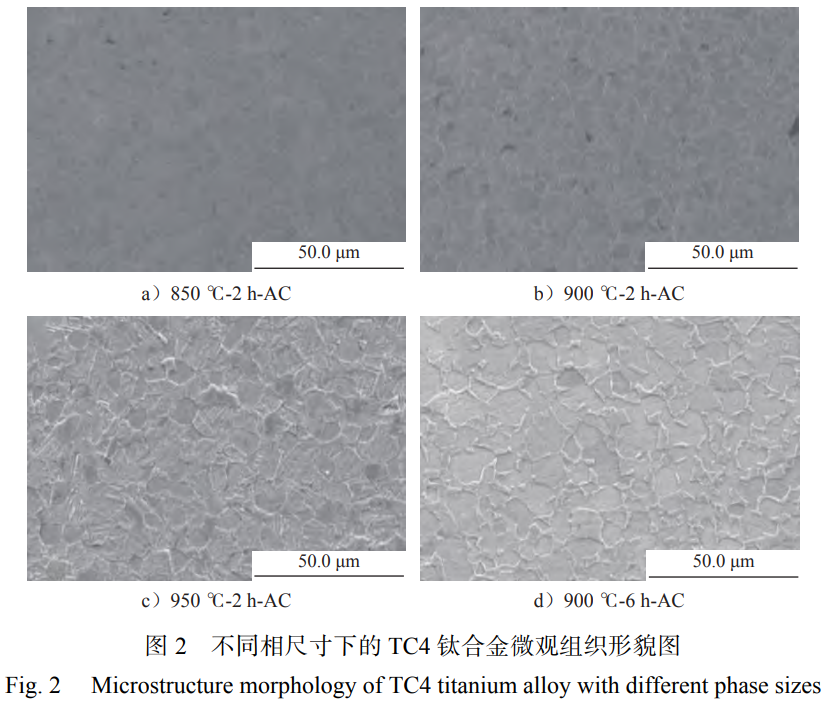

不同相尺寸下的TC4钛合金微观组织形貌图,如图2所示。由图2可以知道:各组试样均为等轴组织形貌,即等轴状初生α相无序分布于β基体之上;随着退火温度和退火时间的增加,初生α相尺寸显著增大[8],β相质量分数也有所增加,这与XRD衍射相比例结果的变化趋势一致。通过图像处理软件ImageJ进行图像处理后,可以得到图2a)—2d)中对应的等轴α相尺寸分别为:

3.907~3.940μm;4.825~4.903μm;6.400~6.479μm;7.107~7.254μm。

2.2电化学测试分析

随着退火温度和退火时间的增加,TC4钛合金的腐蚀性能也会发生变化。电化学测试采用标准的三电极测试系统,测试系统由参比电极-饱和氯化钾电极、对电极-铂电极和工作电极组成。不同退火工艺下的TC4钛合金电化学Tafel图,如图3所示。不同退火温度下,在质量分数为3.5%的氯化钠盐溶液中,TC4钛合金的电化学测试Tafel图如图3a)所示。一般来说,腐蚀电位越高,腐蚀电流密度就越小,试样耐腐蚀性能越好。腐蚀电位与发生腐蚀的难易程度相关,腐蚀电位越低,越容易发生腐蚀。腐蚀电流与材料的溶解速率有关,腐蚀电流越大,材料的腐蚀速度越快[9]。采用Tafel直线外推法可以得到试样的腐蚀电位和腐蚀电流,通过软件RST5000电化学工作站可以计算获得试样的腐蚀参数。为了进一步研究相尺寸对TC4钛合金的腐蚀性能影响,在质量分数为3.5%的氯化钠溶液中,分别对退火时间为2h和6h的试样进行电化学腐蚀性能测试(见图3b))。

退火处理后,TC4钛合金电化学性能参数如表4所示。

表 4 退火处理后 TC4 钛合金电化学性能参数

(Tab. 4 Electrochemical performance parameters of TC4 titanium alloy after annealing treatment)

| 试样 | 腐蚀电位 / V | 腐蚀电流密度 / (A/cm²) |

| TC4(对照组) | −0.525 | 1.742×10⁻⁸ |

| TC4-1 | −0.438 | 5.963×10⁻⁹ |

| TC4-2 | −0.496 | 6.459×10⁻⁹ |

| TC4-3 | −0.481 | 9.042×10⁻⁹ |

| TC4-4 | −0.507 | 1.262×10⁻⁸ |

由表4可知:与原始TC4钛合金试样相比,退火处理后的所有试样的腐蚀电流密度均有所降低,腐蚀电位均有所升高,这表明试样的耐腐蚀性能有所提高;退火温度为850℃对应的最高电位为−0.438V,对应的最小腐蚀电流密度为5.963×10−9A/cm2,表明其腐蚀性能最佳;退火温度为900℃和950℃两组试样的腐蚀电位有所降低,腐蚀电流密度有所增大,表明其腐蚀性能变差。

由相比例分析结果可知:α相的质量分数逐渐降低,β相的质量分数逐渐增加,这种变化趋势不利于TC4钛合金的腐蚀性能[10-11]。但微观组织结构的变化不仅包括相质量分数的变化,还包括了相尺寸的变化。退火6h试样与退火2h试样的参数相比,保温6h试样有较低的腐蚀电位和较大的腐蚀电流密度,其中腐蚀电流密度为1.262×10−8A/cm2,是保温2h试样腐蚀电流密度的两倍,其腐蚀性能大幅降低。由相尺寸分析结果可知:随着退火时间的增加,TC4钛合金的相尺寸逐渐增大,耐腐蚀性能有所下降[12-14]。

不同退火温度和退火时间均使TC4钛合金的腐蚀性能有所改变,以电化学测试Tafel曲线所得出的腐蚀电流密度为腐蚀性能参数指标,通过作图来确定相质量分数及相尺寸对TC4钛合金腐蚀性能的影响[15]。不同相结构的TC4钛合金腐蚀电流密度对比,如图4所示。

由图4a)可知:随着相尺寸的增加,腐蚀电流密度也呈增大的趋势。由此可知,相尺寸越大,TC4钛合金的腐蚀性能越差。由图4b)可知:TC4钛合金的腐蚀电流密度随着α相质量分数的增加而降低,其腐蚀性能有所提升。由此可知,α相质量分数越大,β相质量分数则越少,TC4钛合金的腐蚀性能越好[16]。当α相质量分数为95.71%(图4b)中左侧最高点)、相尺寸为7.107~7.254μm时(图4a)中右侧最高点),腐蚀电流密度达到最大值,为1.262×10−8A/cm2。

2.3元素质量分数分析

元素在各相间的质量分数差被认为是腐蚀性能的重要影响因素。钛合金中Al为α相稳定元素,V为β相稳定元素。基于前文试验结果可知,α相质量分数与TC4钛合金的耐腐蚀性能呈正比关系。为了研究钛合金等轴组织中的元素对腐蚀性能的影响机制,设退火温度为900℃、退火时间为2h,分析不同冷却方式下(AC、WQ(水冷)、FC(炉冷)),不同元素在各相中的扩散差异程度。

不同冷却方式下,TC4钛合金微观组织形貌图,如图5所示。由图5a)—5c)可知:3组试样的金相均为等轴组织,其中图5b)由于其急冷方法为水冷,未能使试样达到均匀的扩散相变,保留了更多的等轴α相。

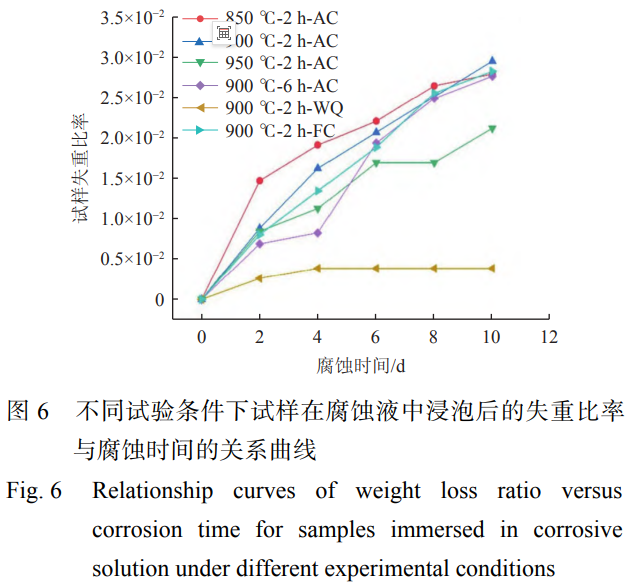

不同冷却方式使得双相组织中的元素扩散程度有所不同,为了进一步验证元素差异对等轴组织TC4钛合金腐蚀性能产生的影响,将6组等轴组织试样进行腐蚀浸泡试验,腐蚀溶液为5mol/L的盐酸溶液,6组试样的浸泡时间分别为2d、4d、4d、6d、8d、10d,每两天取出试样进行清洗称重,并更换新配的5mol/L盐酸溶液,以每一次称重的失重与原始质量之比来表征腐蚀性能的好坏[17]。不同试验条件下,试样在腐蚀液中浸泡后的失重比率与腐蚀时间的关系曲线如图6所示。

由图6可知:随着腐蚀时间的增加,所有试样的失重质量均呈逐渐增加的趋势,且试样的失重与腐蚀时间呈线性增加的关系。初始浸泡时,失重比率-腐蚀时间的曲线斜率较大,之后斜率逐渐减小并趋于稳定,这是由于初始试样表面被侵蚀,存在一个极化后钝化的过程,在突破钝化的保护膜后又以稳定趋势进行腐蚀。其中退火温度为900℃、冷却方式为水冷的试样失重比率最小(3.89×10−3),其值近乎为退火温度为900℃、冷却方式为空冷的试样失重比率的13%。由此可知,退火温度为900℃、冷却方式为水冷试样的耐腐

蚀性能最佳。

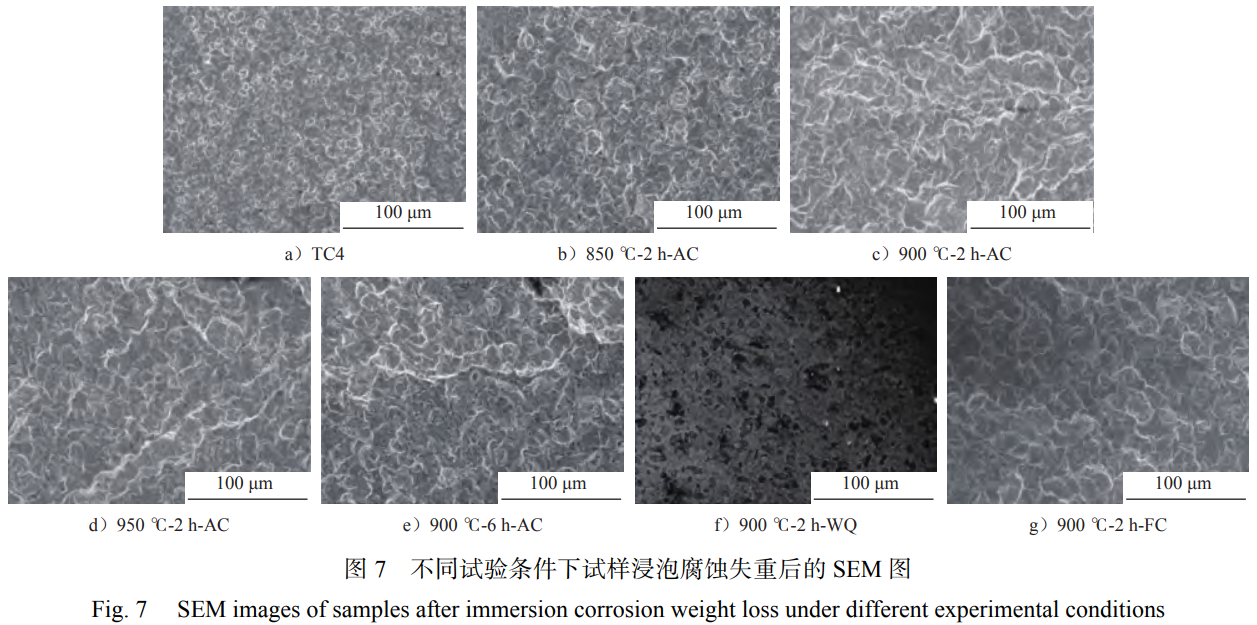

通过SEM(扫描电子显微镜)观察5mol/L盐酸浸泡后,不同试验条件下的TC4试样表面形貌,如图7所示。

由图7可知:TC4钛合金在5mol/L盐酸环境下已经被严重侵蚀,表层为凹陷的不规则被侵蚀形貌。与其他试样不同的是,图5f)中的试样在500倍电镜下并没有观察到被侵蚀后表面的凹陷形貌,说明其被侵蚀的程度相对较低,这与浸泡腐蚀的分析结果一致。为了进一步分析水冷试样与其他冷却方式试样的腐蚀性能不同的原因,选取900℃空冷试样代表其他5组腐蚀表面形貌相似的试样,对浸泡10d后,退火温度为900℃、冷却方式为空冷的试样和退火温度为900℃、冷却方式为水冷的试样进行EDS(能量色散X射线光谱)面扫描元素对比分析,如图8所示。

由图8a)可知:在凹陷区域内,Ti和V元素分布比较均匀,但Al元素在凹坑形貌内缺失严重,证明Al元素在浸泡试验中优先被腐蚀掉。对比图8a)和图8b)可知:退火温度为900℃、冷却方式为水冷的试样在盐酸环境下被侵蚀10d后,被侵蚀位置并没有出现某一元素明显缺失的现象。由此可以推测出,Al元素被腐蚀后大量缺失的主要原因为热处理工艺有所不同,缓慢的冷却速率使各相在扩散凝固过程中更容易达到平衡状态,Al元素更多地扩散到α相内,V元素更多地扩散到β相内,两相元素的质量分数差异造成了微观原电池腐蚀。而水冷非常快的冷却速率使得元素没有在各相中获得充分扩散,从而减弱了这种两相间的微观原电池腐蚀效应,使其获得了最佳的耐腐蚀性能。

为了验证EDS面扫描元素对比分析结果的准确性,选择测试中未出现Al元素明显缺失现象的900℃、水冷试样进行1mol/L盐酸环境下的点蚀电化学试验。900℃、水冷条件下,TC4钛合金电化学点蚀腐蚀形貌SEM图如图9所示。从图9中可以看出,点蚀坑分布并不均匀,且形状各异,但主要都集中分布在α和β相界处,进一步印证了两相间形成微观原电池腐蚀的推论[18-19]。

900℃、水冷条件下,TC4钛合金点扫元素质量分数如表5所示。由表5可知:点蚀坑内的Al元素质量分数为3.51%,原子数量为6.09%,均低于α相和β相中的质量分数和原子数量。由此可知,点蚀坑内Al元素优先被腐蚀,且其为影响等轴组织TC4钛合金腐蚀性能的主要因素[20]。

表 5 900℃、水冷条件下 TC4 钛合金点扫元素质量分数

(Tab. 5 Elemental mass fractions of TC4 titanium alloy via point scan under water-cooled condition and annealed at 900 °C)

| 位置 | Ti 质量分数 / % | Ti 原子数量 / % | Al 质量分数 / % | Al 原子数量 / % | V 质量分数 / % | V 原子数量 / % |

| 1 | 89.83 | 87.79 | 3.51 | 6.09 | 6.65 | 6.11 |

| 2 | 86.54 | 83.63 | 5.13 | 8.80 | 8.33 | 7.57 |

| 3 | 90.09 | 85.91 | 6.54 | 11.07 | 3.37 | 3.02 |

针对等轴组织TC4双相钛合金,通过改变热处理工艺进而改变相比例和相尺寸的方法,最终改变的都是Al元素的微观原电池效应,进而影响TC4钛合金的腐蚀行为。等轴组织TC4钛合金微观原电池模型示意图,如图10所示。

大量的Al元素偏聚加大了微观原电池效应,在钝化膜破裂后,合金腐蚀速率加快,具体表现为腐蚀电流密度的增加。因此,为了获得新型耐腐蚀钛合金,可以通过增加α相质量分数和减少Al元素偏析,来提高钛合金的耐腐蚀性能。

3、结语

本文通过不同退火热处理工艺、腐蚀浸泡试验和电化学试验,研究了TC4等轴组织钛合金相结构和元素分布对其耐腐蚀性能的影响,主要获得以下结论:

1)850℃、900℃和950℃退火工艺处理后,TC4钛合金均为等轴组织,随着退火温度的升高,α相质量分数逐渐减少,β相质量分数逐渐增加。随着退火时间的延长,其等轴组织相尺寸不断增大。

2)不同退火工艺处理后,TC4钛合金耐腐蚀性能与α相质量分数呈正比,与相尺寸呈反比。

3)Al元素为影响TC4钛合金耐腐蚀性能的重要因素,减少其元素偏析,可降低TC4钛合金的腐蚀速率,提高TC4钛合金的耐腐蚀性能。

参考文献

[1]荚利宏,王婷,于承雪,等. 钛合金在轨道交通车辆中的应用现状[J]. 科技创新与应用,2023,13(5):164.

JIA Lihong,WANG Ting,YU Chengxue,et al. Application status of titanium alloy in rail transit vehicles[J]. Technology Innovation and Application,2023,13(5):164.

[2]黄志辉,王超,孙龙生,等.钛合金材料在轨道交通中的应用前景[J].机车车辆工艺,2017(2):11.

HUANGZhihui,WANGChao,SUNLongsheng,etal.Application prospectoftitaniumalloymaterialinrailtransit[J].Locomotive&RollingStockTechnology,2017(2):11.

[3]段 华 东 , 杨 颖 , 蒋 忠 城 , 等 . 一 种 钛 合 金 构 架 及 转 向 架 :CN204506909U[P].2015-07-29[2024-12-05].

DUAN Huadong, YANG Ying, JIANG Zhongcheng, et al. A Titanium Alloy Frame and Bogie: CN204506909U[P]. 2015-07-29[2024-12-05].

[4]李梁京,王继荣,李军.新型轻材料在转向架部件中的应用 [J].青岛大学学报(自然科学版),2017,30(4):42.

LILiangjing,WANGJirong,LIJun.The application ofnew-type lightweight materials in bogie parts[J]. Journal of Qingdao University(NaturalScienceEdition),2017,30(4):42.

[5]王鹏,苑玉玲,李萍,等.转向架表面处理方法、转向架及轨道车辆:CN111286775A[P].2020-06-16[2024-12-05].

WANGPeng,YUANYuling,LIPing,etal.Steeringframesurface treatment method, steering frame and railway vehicle:CN111286775A[P].2020-06-16[2024-12-05].

[6]才鹤,李维哲,王泽飞,等.钛合金高速列车转向架侧梁组成焊接工艺 [J].电焊机,2020,50(8):52.

CAI He, LI Weizhe, WANG Zefei, et al. Welding technology of titanium alloy high speed rail bogie frame[J]. Electric Welding Machine,2020,50(8):52.

[7]YANGY,XIAC,FENGZ,etal.CorrosionandpassivationofannealedTi–20Zr–6.5Al–4Valloy[J].CorrosionScience,2015,101:56.

[8]LIANG S X, YIN L X, ZHENG L Y, et al. The microstructural evolutionandgraingrowthkineticsofTZ20alloyduringisothermal

annealing[J].Materials&Design,2016,99:396.

[9]LIAOC,YANGJ,HEY,etal.Electrochemicalcorrosionbehavior of the carburized porous TiAl alloy[J]. Journal of Alloys and Compounds,2015,619:221.

[10] ATAPOUR M, PILCHAK A, FRANKEL G S, et al. Corrosion behaviorofTi-6Al-4Vwithdifferentthermomechanicaltreatments andmicrostructures[J].Corrosion,2010,66(6):65004.

[11]ATAPOURM, PILCHAKAL, FRANKELGS, et al.Corrosion behavioroffrictionstir-processedandgastungstenarc-weldedTi6Al-4V[J].Metallurgical and Materials Transactions A, 2010,41(9):2318.

[12]KIMHS,KIMWJ.Annealingeffectsonthecorrosionresistance ofultrafine-grained pure titanium[J].Corrosion Science, 2014, 89:331.

[13]FENG X, LEI J, GU H, et al. Effect of scanning speeds on electrochemicalcorrosionresistanceoflasercladdingTC4alloy[J].ChinesePhysicsB,2019,28(2):026802.

[14]ARGADEGR,PANIGRAHISK,MISHRARS.Effectsofgrain size on the corrosion resistance of wrought magnesium alloys containingneodymium[J].CorrosionScience,2012,58:145.

[15]原黎明,欧阳文泰,秦秀,等.激光冲击强化与热处理复合工艺对TC4 钛合金表面性能的影响 [J].应用激光,2023,43(9):114.

YUANLiming,OUYANGWentai,QINXiu,etal.Effectoflaser shockpeeningandheattreatmentcompositeprocessonthesurface propertiesofTC4 titaniumalloy[J]. Applied Laser, 2023, 43( 9) :114.

[16]PAZHANIVEL B, SATHIYA P, SOZHAN G. Ultra-fine bimodal (α+β)microstructureinducedmechanicalstrengthandcorrosion resistanceofTi-6Al-4Valloyproducedvialaserpowderbedfusion process[J].Optics&LaserTechnology,2020,125:106017.

[17]孟康.TA31 合金在盐酸溶液中的腐蚀行为研究 [D].秦皇岛:燕山大学,2019.

MENG Kang. Study on corrosion behavior of TA31 alloy in hydrochloric acid solution[D]. Qinhuangdao: Yanshan University,2019.

[18]XIAC,FENGZ,LIUS,etal.Anisotropicpittingofsingle-phaseβZr alloy and isotropic pitting of α + β double-phase Zr alloy[J].CorrosionScience,2017,127:39.

[19]RENJQ,LIL,WANGQ,etal.Effectofenvironmentalmediaon thegrowthrateoffatiguecrackinTC4titaniumalloy:Seawaterand

air[J].CorrosionScience,2024,230:111941.

[20]YUETM,YUJK,MEIZ,etal.Excimerlasersurfacetreatment of Ti–6Al–4Valloyforcorrosionresistanceenhancement[J].Materials Letters,2002,52(3):206.

收稿日期:2025-01-07 修回日期:2025-03-17 出版日期:2025-11-10

Received:2025-01-07 Revised:2025-03-17 Published:2025-11-10

通信作者:陈冠宇,工程师,chengyguanyu@163.com

《城市轨道交通研究》杂志社,开放获取CCBY-NC-ND协议 Urban MassTransit Magazine Press. Thisisan open accessarticle undertheCCBY-NC-NDlicense

(注,原文标题:退火工艺对钛合金构架组织和腐蚀行为影响)

相关链接