生物医用材料作为一类先进多功能材料可用于诊断、治疗、修复或替代人体组织、器官或增进其功能,

其独特疗效为药物不可替代。从医用钛合金材料的研发历史和长期临床应用反馈表明,其未来发展重点依然

是先通过研究其体外的生物相容性、力学相容性等基础科学问题,最终才能实现解决或改善其体内的生物安

全性和服役长效性问题。提高医用钛合金材料的生物及力学相容性是确保其在体内长期稳定服役并发挥持久

治疗效果的关键,也是设计和开发新型医用钛合金材料的研究基础和应用目标。本文从医用钛合金材料合金

设计、物理冶金、材料加工、组织与性能、表面改性、先进制造及临床应用等诸方面进行了综述,并介绍了

作者研发团队的最新进展,展望了未来发展趋势及待解决的问题。

1、 合金化设计及新型合金材料开发

目前市场上外科植入物和矫形器械常用的金属原材料主要包括不锈钢、Co-Cr基合金和钛合金3大类,约

占整个生物材料产品市场份额的 40%左右[1]。

钛合金具有密度小、比强度高、生物及力学相容性较好及易加工成型等特点,已发展成为一类量大面广

的中高端外科植入物用的主要原材料。从钛合金牙种植体、人工关节等骨科硬组织修复替代到冠脉支架等血

管及软组织微创介入等高端金属器械产品的里程碑式的应用至今,对其远期疗效暴露出的各种失效问题促使

人们不断优化和改良传统的医用钛合金材料,同时积极研究和开发新型优良的医用钛合金材料。

1.1 医用钛合金材料的研发概述

钛合金在生物医学领域的研究可追溯到上世纪40 年代初期,Bothe 等[2]和 Leventhal[3]通过动物实

验最先证实了纯 Ti 的良好生物安全性;上世纪 50~60年代,不锈钢和Co-Cr合金得到广泛应用,而具有中

低强度的α型钛合金包括纯Ti和Ti3A12.5V钛合金(TA18)开始在口腔种植体等承载较小的骨齿科部位获得开

发和应用尝试[4,5]。上世纪70年代后期,航空用具有中高强度的两相钛合金 Ti6A14V (α+β型,TC4、

TC4ELI)开始移植到医学领域并迅速获得推广应用[6~9]。随着钛合金在临床应用的不断深入,临床医生在实

施TC4钛合金人工髋关节翻修手术时发现其生物学和生物力学性能不尽人意。上世纪 90年代中期,瑞士和德

国先后开发出以 Nb 和 Fe 分别替代 V 的新型医用两相钛合金 Ti6Al7Nb (TC20)和Ti5Al2.5Fe (TC15)

[10,11];但是随后发现上述 2 种合金在生物安全性、生物力学相容性和加工成型性等方面仍有缺陷

(Ti5Al2.5Fe 合金已被国际医学标准废弃),且它们较高的弹性模量与 TC4 钛合金相当,这不利于与具有较

低弹性模量的骨组织的生物力学性能相匹配。

上世纪90年代人们开始研发不含有毒元素、高强度、低模量的第三代新型β型(包括全β型、亚稳β型

、近β型或称富α+β型)医用钛合金,已开发成功的新型β型钛合金主要包括美国开发的Ti13Nb13Zr、日本开发的Ti15Mo5Zr3Al、德国开发的 Ti30Ta 等合金[12,13]。我国从上世纪80年代开始医用钛合金材料的研究与开

发,1999年西北有色金属研究院在国内首次研制出第一个具有我国自主知识产权的近α型医用钛合金

Ti3Al2Mo2Zr (TA24),2002 年研制出 2 种新型近 β型医用钛合金 Ti-5Zr-5Mo-15Nb (TLE)和Ti-5Zr-

3Sn-5Mo-15Nb(TLM)[14,15]。另外,中国科学院金属研究所、东北大学、哈尔滨工业大学、北京有色金属研

究总院、宝鸡有色金属加工厂等单位也开展了新型β型钛合金的基础和应用研究。我国在医用 β型钛合金

研

发方面已走在国际前列,但尚无 β型钛合金纳入我国外科植入物材料国家标准。

1.2 医用钛合金化设计及开发

1.2.1 医用钛合金化选材设计

开展新型医用钛合金化选材设计时,合金添加元素的细胞毒性是首要考虑因素,同时要求所添加元素对

钛合金综合力学性能的不良影响最小。金属 Ti 具有同素异构相转变,在 882 ℃时从低温的 α相(hcp 结

构)转变为高温的 β相(bcc 结构)。根据合金元素在 α相和 β相中的溶解度(或根据它们对相变温度的影

响

),可将其合金元素大致分为α相稳定元素、β相稳定元素和中性元素。目前国内外学者在进行医用钛合金

化

选材设计时,主要选用对人体有益的钛合金 β相稳定元素Nb、Mo、Ta、Hf和中性元素Zr、Sn以及α相稳定

元

素 Al、O、N 等合金元素,而选材基本原则是根据合金元素在Ti及钛合金中的作用及相图决定的:一是利于

新合金形成单一均匀相(替代式或间隙式固溶体),避免形成金属间化合物等硬质脆性相组织;二是通过影响

a+b /β相变点,有利于后续的加工、热处理和显微组织及力学性能调控。

目前国内外已报道的各类新型医用钛合金多达近百个,合金设计包括二元系到六元系合金,合金元素涉

及近20个[16]。一般来讲,α相稳定元素Al、O、N等对钛合金的强化非常有效,但通常降低材料的塑韧性并

提高其弹性模量;而Zr、Nb、Mo、Sn能够使Ti基体强化而对塑韧性的不利影响较小,同时对降低弹性模量有

利。Song等[17]通过对β型二元钛合金中添加元素的电子结构计算也同样证实中性元素 Zr和β相稳定元素

Mo

、Ta、Nb有利于降低合金的弹性模量,而α相稳定元素Al可增加弹性模量[18],改变中性元素Sn在TiNbSn合

金中的含量对合金低屈服应力和超弹性也有一定影响[19]。针对新型β钛合金成分多元化和力学相容性设计

要求,除了需严格选择和控制合金元素特别是 β相稳定元素及配比(重量或原子比),特别需要关注合金多

元化后对性能的耦合影响,因为已经证实 Zr、Sn、Mo、Nb、Ta 等元素对多元钛合金强度、塑性和模量等理

化性能的影响,与其在合金中配比存在非线性或定量依存关系,不同元素对合金性能的影响各不相同,力学

性能随着合金成分的变化显得更加复杂,这与二元合金的影响规律不尽相同[20]。O和N等气体杂质元素在提

高合金强度的同时也使得弹性模量增大,因此通常按照微量元素来加入以调整其塑韧性及弹性允许应变[21]

。另外,Hf、Ta、Nb元素虽然对合金低模量化和加工塑韧性调控有利,但原材料价格昂贵、熔点较高,不适

于低成本化钛合金设计选材。

1.2.2 医用钛合金化设计方法概述

对于新型高强度低模量的介稳定 β钛合金的设计开发,当前国际上大多采用 Mo 当量公式、Kb稳定化

系

数、d-电子合金理论、平均电子浓度 e/a、第一性原理和分子轨道理论等方法进行合金成分设计和组织性能

的预测。此外,借助合金元素的热力学和动力学参数、不同相晶格参数等建立数据库或实验模型,结合计算

分析软件和方法也开发了诸如[团簇](连接原子)x结构模型、神经网络技术、模糊逻辑等方法,这些合金设

计方法经实验验证均取得了较理想的效果[22~25]。

Mo 当量设计方法是目前获得高强度钛合金最简便有效的途径之一。它主要通过事先计算出各种合金添

加元素的“Mo 当量”数值来预测合金的相结构与力学性能:当Mo当量在0~9之间时,随Mo当量的增加,强度

相应提高。而 d-电子合金设计法是基于不同类型钛合金在电子轨道相图上的位置区间,以及弹性模量和强

度在相图上的排列规律来进行医用钛合金的设计:其一般设计准则是首先确定合金具有低模量的电子轨道参数,然后根据不同合金元素

的电子轨道参数及 d-电子理论,计算出合金的平均电子轨道参数,使之符合设定的目标。目前许多新型医

用低模量β钛合金采用该方法进行合金设计[24]。此外,根据平均价电子数与弹性模量的相关曲线规律,

当平均价电子数为 4.2~4.25 时合金模量较低,日本学者采用此法率先开发出了基本成分为Ti(Nb、Ta、V)+(Zr、Hf)+O的低模量β钛合金-橡胶

金属,该合金的平均价电子数约为4.24,其弹性模量与人体骨接近,但强度等性能较低而未在外科植入物领

域获得实际应用[26]。Hu 等[23]发明的新型 Ti2448(Ti24Nb4Zr7.6Sn) 钛合金 ,其平均价电子数

只有4.15,理论上并不在低模量区间,但实际模量最低可达 40 GPa。因此,该法对新型医用钛合金的设计

不具普适性。模糊逻辑和神经网络技术的合金设计法首先都需要大量的合金成分及相应的性能数据,然后使

用模糊逻辑推理软件或神经网络软件建立合金成分与性能的数学模型,再利用其它数据进行不断修正以达到

对合金成分优化和性能预测的目的,但该类设计方法目前尚不完善[22]。

1.2.3 新型医用钛合金的开发

目前国际上已设计成功的低模量医用β钛合金多达20余种 ,已被纳入国际标准的新型医用β钛合金有

Ti13Nb13Zr、Ti12Mo6Zr2Fe (TMZF)、Ti15Mo、 Ti15Mo5Zr3Al和Ti45Nb等,其中前3种是为了降低应力屏蔽

效应和提高其生物力学相容性的要求由美国

设计开发的[27,28]。Ti15Mo5Zr3Al 是日本神户制钢在 Ti15Mo 的基础上按照提高耐蚀性和强度的要求进行

设计的。Ti45Nb 合金起初也是由美国按航空航天用紧固件等零部件的要求进行设计,随后由于其高强度、

低模量和耐蚀性好等综合性能而被引入生物医学工程领域[29]。随着低模量 β钛合金的不断应用,日本开

展

了大量的研究开发工作,其中日本大同特殊钢公司基于 DV-Xa 理论采用 d-电子合金设计方法开发出了弹性

模量最低约 55 GPa 的 Ti29Nb13Ta4.6Zr (TNTZ)亚稳β钛合金。为了降低 TNTZ 合金成本和弹性模量,提

高其强度及疲劳性能,Niinomi 等[30~35]又分别通过添加不同含量的 O 元素和 Cr 元素以及采用大塑性变

形、累积连续冷轧、变形诱发相变、热机械处理等方法来优化合金的强度、弹性模量、塑性和超弹性等综合

力学性能,揭示了 TNTZ 合金的模量随高压扭转次数或织构的增加而降低以及单晶 TNTZ对晶体取向的依赖

性;通过提高 O 含量来抑制无热 w 相的生成,增加 Cr 元素和合金冷变形使其弹性模量从 64 GPa 提高至

77 GPa,并因此提出了脊柱固定器用“自调节模量”类钛合金的设计方法。

目前,能够达到模量自调节的新型钛合金除了Ti-Cr 系合金,随后又开发了 Ti17Mo、Ti30Zr5Cr、

Ti30Zr7Mo、Ti30Zr3Mo3Cr 等合金。日本科研人员设计的低模量钛合金大多是在 TNTZ 基础上陆续发展的,

主要通过改变合金元素及其成分并立足低成本化理念来进行设计和研究[36,37],其应用方向不仅仅限于生

物医学工程领域。

西北有色金属研究院自上世纪 80 年代开始致力于各类医用钛合金材料的设计和开发,尤其是在钛合金

材料的产业化应用研究方面走在国际前列。自 1999 年 以 来 已 先 后 开 发 出 Ti2.5Al2.5Mo2.5Zr

(TAMZ)、Ti3Zr2Sn3Mo25Nb (TLM)、Ti15Nb5Zr3Mo(TLE)、Ti10Mo6Zr4Sn3Nb (TB12)等多种新型医用钛合金并

均获国家发明专利。2002 年于振涛教授研发团队研制出了 2 种新型介稳定 β型钛合金TLM、TLE,其设计

原则是:(1) 选择对人体无毒性、可在α-Ti和β-Ti中充分固溶以及较低成本的合金元素,并选定Ti-Nb二

元

系作为合金设计的基础体系;(2) 采用 d 电子理论、Mo 当量经验公式及 Kb稳定系数相结合的方法,根据

钛合金二元相图及 d 电子轨道相图计算,选择能够产生亚稳态相变及马氏体转变而使合金室温下处于介稳

定相状态的设计参数;(3) 依据第一性原理计算了合金元素Sn、Zr、Mo及其含量对钛合金强度、模量及马氏

体转变温度等因素的影响,并预先充分考虑了钛合金冷、热加工成型性特点,最后通过一系列工业实验验证

而成功获得了具有综合力学性能宽泛且可调控的新型高强度低模量医用钛合金,该研发团队开发的系列新型

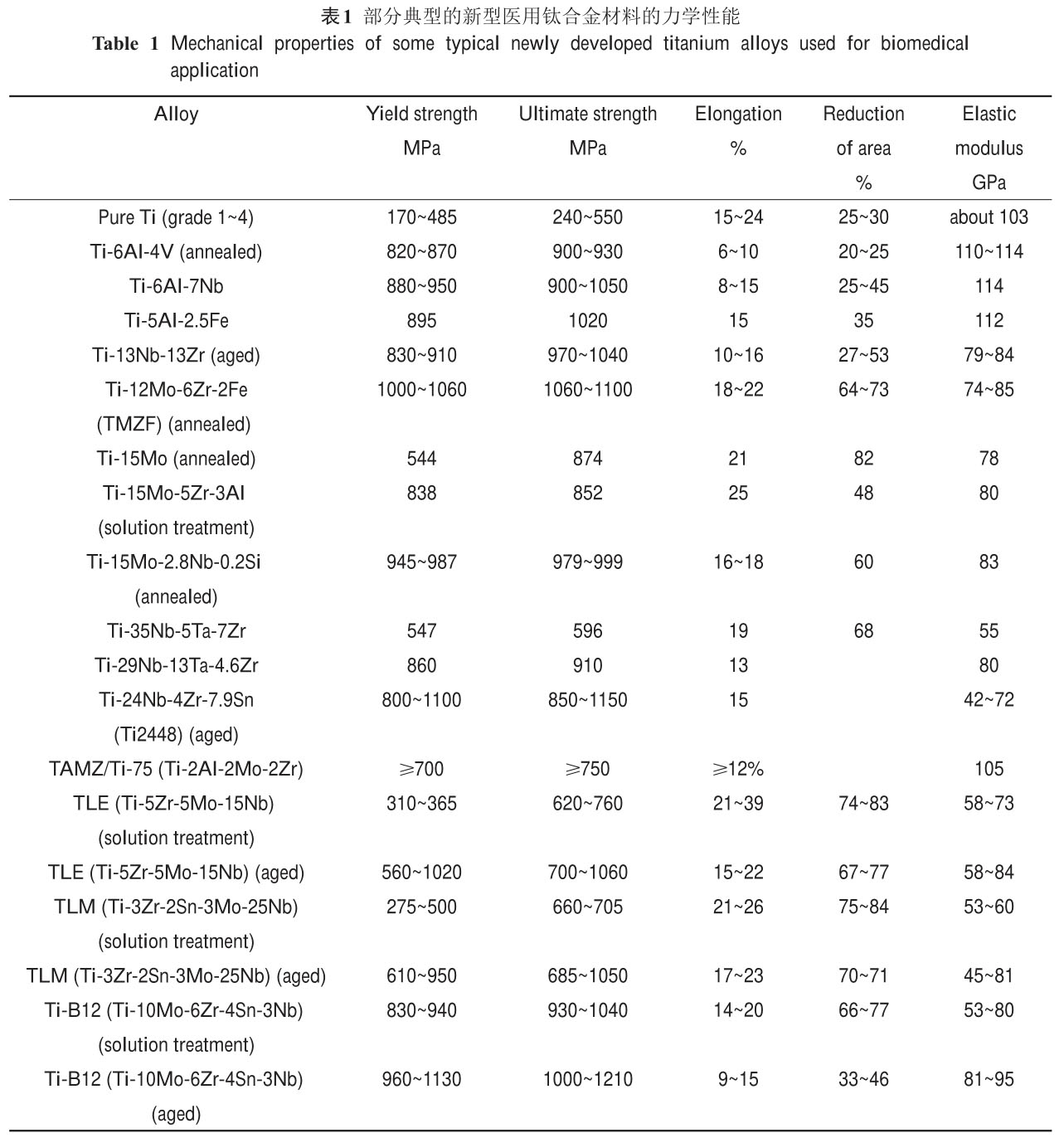

医用钛合金的典型力学性能如表1所示。

2、 合金物理冶金学研究

2.1 钛合金物理冶金学研究概述

2.1.1 钛合金的熔炼技术

钛合金的熔炼技术主要包括真空自耗熔炼和真空非自耗熔炼 2 大类。真空自耗熔炼设备主要包括:真

空自耗电弧熔炼(VAR)、电渣熔炼(ESR)和真空凝壳炉熔炼(GRE);真空非自耗熔炼设备主要包括:真空非自

耗电弧熔炼(NC)、电子束熔炼(EBM)、等离子束熔炼(PAM)等。其中 VAR 技术是工业钛合金最常用的熔炼方

法,对于一些要求高洁净、低夹杂等特殊用途的钛合金材料也可采用 EBM、PAM 等熔炼方法[38]。有关钛合

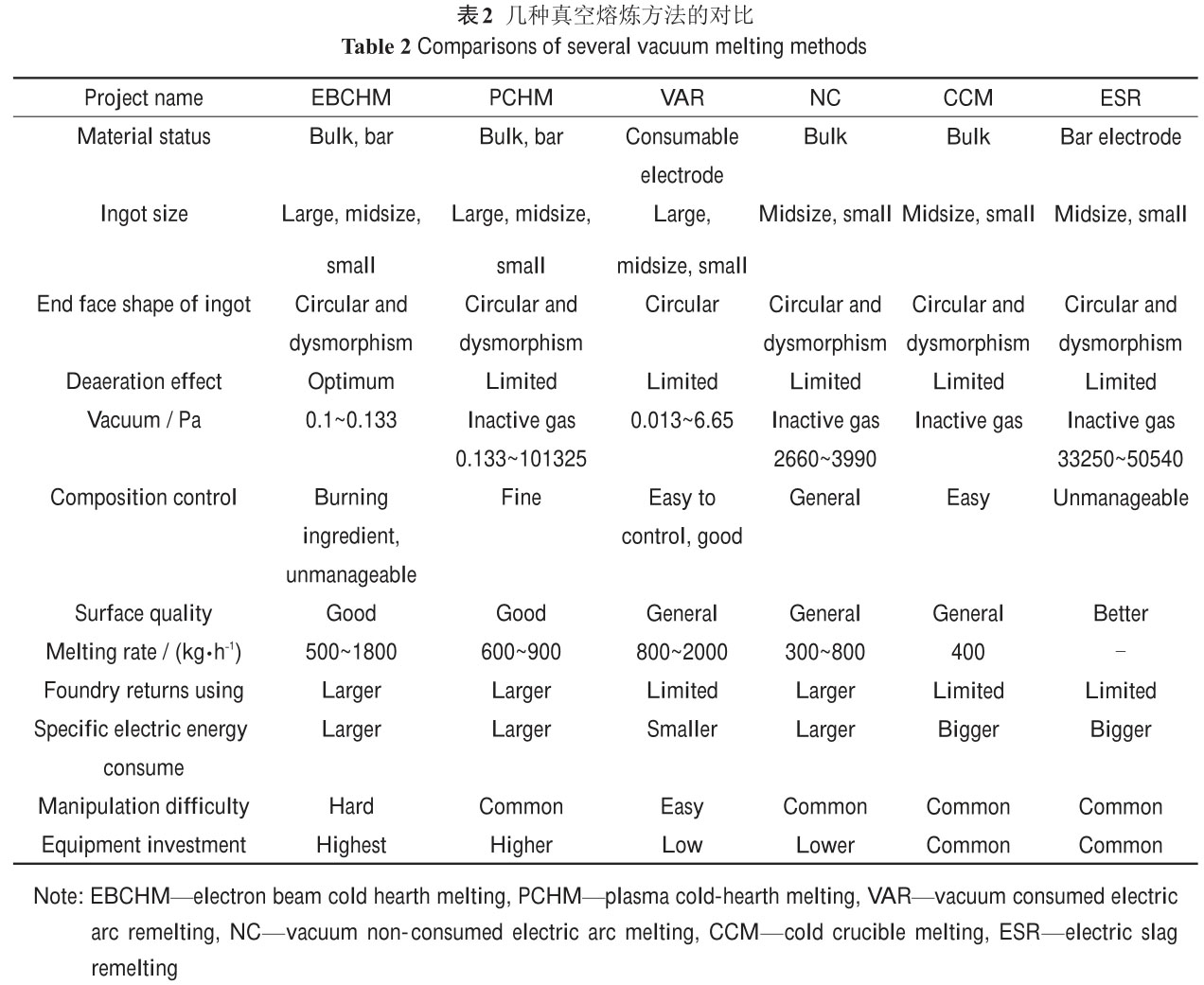

金常用熔炼技术的工艺特点和参数对比如表2所示。

2.1.2 钛合金的凝固行为

VAR 过程中合金的凝固组织是由合金的成分及冷却条件决定的,在合金成分确定之后,合金凝固组织主

要受传热条件控制。VAR 钛合金铸锭凝固组织一般包括 3 个晶区,即表层的细晶区、铸锭外侧的柱状晶区

及铸锭中心的等轴晶区,而不同晶区晶粒的形貌将会影响最后铸锭的性能[39~42]。合金凝固过程中容易发

生溶质再分配,而化学成分偏析是溶质再分配的必然结果。宏观偏析主要表现在铸锭的内外或上下各部位之

间的成分差异,其中液相长程对流对合金中的宏观偏析有重要影响。张利军等[43]研究了高 Mo 含量β型钛

合金铸锭的偏析行为,认为结晶偏析可通过Ti铸锭尺寸规格控制、中间合金的种类选择、熔炼次数和熔炼电

流的精确控制、成品铸锭的均匀化处理工艺选择等方法来进行预防,从而获得成分均匀性高、没有宏微观偏

析的钛合金铸锭,为后续的冷/热压力加工奠定了基础。Sakamoto 等[44]和 Leder 等[45]对 α型、α+β

型

和 β型等多种典型钛合金在熔炼过程中合金元素分布的研究发现:Cu在铸锭横截面上从铸锭中心到边缘含

量

逐渐减少,在铸锭中心的含量最高;Ni、Cr、Fe、Mn与 Cu 有相同的偏析特征,而 Mo 的分布与以上元素

相反。Ballantyne[46]通过研究合金元素 Al、Fe、Cr、Ni、Si、Zr、O、N 在钛合金铸锭中的分布得到

了相同的宏观偏析规律。郑亚波等[47]对大规格 TA13 钛合金铸锭Cu组元偏析控制研究发现:在铸锭的轴向

上区域,由于熔炼后期补缩阶段 Cu 元素的挥发,导致铸锭顶部的Cu含量相对较低;在铸锭内部,Cu从铸锭

中心到边缘含量逐渐减少,在铸锭中心的含量最高。赵永庆等[48]研究 Ti-2.5Cu、Ti-3Fe、Ti-3Cr、Ti-

13Cu-1Al和Ti-6Al-1.7Fe合金铸锭中Cu、Fe和Cr的偏析规律发现:合金元素Cu和Fe的偏析程度大,Cr的偏析

程度小;Cu和Fe含量越高,偏析程度越严重;Cu 在 Ti-13Cu-1Al 的晶界处易发生富集,而在 Ti-2.5Cu合

金中容易出现晶界贫化。因此,对于平衡分配系数 K<1 的合金元素,其从铸锭中心到边缘含量逐渐减少

,而对K>1的元素则相反[49~52]。

2.1.3 钛合金冶金缺陷形成及分析

钛合金熔炼过程中冶金缺陷的形成与铸锭组织中的白斑、树环偏析等宏观偏析密不可分。1996 年

Kennedy等[53]将钛合金铸锭中的常见白斑分为 3 类,并根据假设形成机制命名。2002年Zhang等[54]研究

了INC-ONEL718合金在VAR铸锭过程中枝晶白斑的形成;Xu等[55]则利用有限容积方法(FVM)耦合元胞自动机

(CA)法研究了该合金中树环偏析的形成,并探讨了VAR 过程中的工艺参数对树环偏析的影响。宏观偏析体现

在铸锭内外或上下部位之间的成分差异,只有在温度场、浓度场和流场耦合的基础上,采用数值计算模拟才

可定量预测宏观偏析。1997 年 Gar-tling和Sackinger[56]采用Parallel Virtual Machine soft-ware软件

对TC4等钛合金的VAR过程进行分析,得到 Al 元素的宏观偏析及夹杂物的运动轨迹。他们模拟了 TC4 钛合

金 VAR 过程中 Al 元素和 V 元素在铸锭上的分布,以及有/无搅拌时O元素在铸锭上的分布,证实电磁搅拌

可显著减小铸锭径向的合金元素偏析。另有研究[57,58]表明,电磁搅拌之所以能有效地减轻或消除中心偏

析,一方面是通过控制熔体的流动方式,改变枝晶之间的熔体流动情况;另一方面促进熔体填充因凝固收缩

所产生的孔隙,控制游离晶体。

经真空自耗电弧熔炼的铸锭,在铸锭头部、中部、晶界及枝晶间等地方,往往存在一些宏观或显微的收

缩孔洞,容积大且集中的称为缩孔,细小而分散的称为缩松,其中在晶界或枝晶间出现的缩松又称为显微缩

松。任何形态的缩松或缩孔处都存在应力集中,这不仅会显著降低铸锭的力学性能,而且在铸锭开坯过程中

容易产生裂纹。在后续深加工时缩松一般可以复合,但聚集有气体和非金属夹杂物的缩孔一般不能压合而只

会伸长,更甚者会造成铸锭沿缩孔轧裂或分层,并在退火过程容易出现起皮、气泡等缺陷,从而降低产品的

表面质量和成材率。利用 Pro CAST 软件可对铸锭凝固后的缩松和缩孔进行计算数值模拟,并可初步确定实

际铸锭缩松和缩孔的位置[59]。

铸锭熔炼过程的数值模拟是材料学、物理学、数学以及计算机图形学等各学科的交叉,也是先进制造技

术的前沿,开展铸锭熔炼过程的数值模拟可以帮助工程技术人员优化工艺参数,缩短实验周期,降低生产成

本并确保铸锭的质量。目前国外对于VAR 过程的数值计算已步入多物理场与多尺度耦合阶段,对于深入理解

VAR 过程中熔体流动、热传输、电磁作用、微观组织以及熔炼缺陷形成的物理化学现象具有重要意义。

2.2 部分医用钛合金的物理冶金新进展

2.2.1 生物医用 Ti-Ta 合金

针对 Ti-xTa 合金设计开发方面,国内外学者开展了大量的研究。Fedotov等[60]系统研究了Ti-Ta二元

合金高温淬火发生的相变与成分的关系:随着 Ta 含量增加,依次产生 α'、α″、w、β相,且 β相

逐

渐增加;当 Ta 含量超过65% (质量分数)时,则全部转变成 β相。Zhou 等[61]对 Ti-Ta 二元合金的微观

组织和力学性能进行了研究,发现淬火态的 Ti30Ta 和 Ti70Ta 合金的 Young's模量较低,分别为 69

和 67 GPa,而对应的抗拉强度分别为 587 和 600 MPa。可见,增加昂贵高熔点的Ta元素含量并不能显著降

低合金的弹性模量,而抗拉强度也处于较低水平。Margevicius和Cotton[62]对Ti-60Ta合金的研究发现,合

金在拉伸过程中出现的屈服平台是由于应力诱发马氏体相变引起的,在高温淬火过程中有 w 相析出,w 析

出相的体积分数随热处理温度升高而增加,并且 w 相的析出会阻碍β→α″马氏体相变。对钽合金抗腐蚀

性

能的研究表明,Ta2O5的稳定性优于TiO2,在两者的共同作用下,Ti-Ta合金具有很强的抗腐蚀能力,有望在

生物医学及石油化工工程等领域推广应用。

本文作者所在课题组系统研究了 Ti-xTa (x=1、2、5、10、20、30、40、50、60、80,质量分数,%)二

元医用钛合金系列。选用1级小颗粒海绵Ti和冶金级Ta粉和混布料工艺,采用三次VAR熔炼工艺制备出了成分

均匀、杂质含量很低的优质合金铸锭。

2.2.2 生物医用 Ti-Nb-Ta-Zr 合金

Niinomi等[1,9,20,63]在国际上最早研制开发了较低弹性模量的生物医用 TNTZ亚稳定 β 合金。该合

金

在时效时会析出 α相或 w 相,提高了合金的弹性模量;而如果引入 β相及 α″相(马氏体),或采用大塑

性变形会诱发马氏体相变并产生微缺陷,从而可降低弹性模量。TiNbTaZr四元系β型合金的弹性模量存在较

强的各向异性,因而可通过控制轧制方向使其弹性量接近皮质骨的水平。

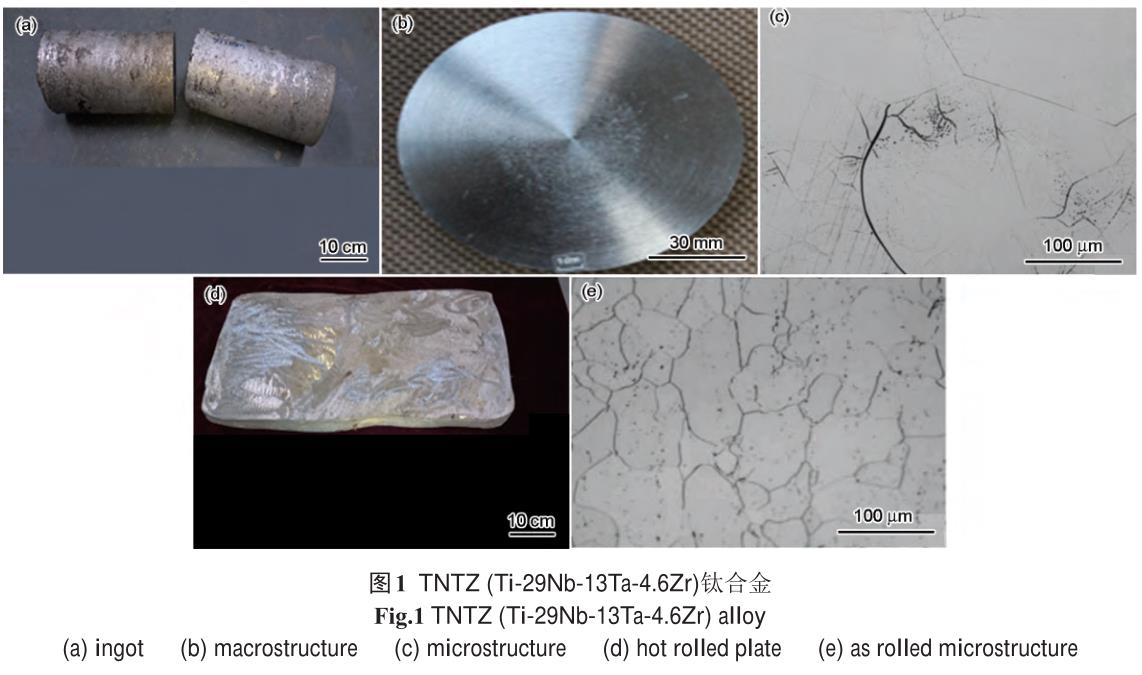

针对TNTZ合金中含有较多含量的Nb、Ta等比金属Ti熔点和密度都高得多的合金元素,本文作者所在课题

组采用优质原料(小颗粒海绵Ti、冶金级Ta粉和Nb 粉、海绵 Zr)、混布料工艺、三次 VAR熔炼工艺,成功制

备出了成分均匀、杂质含量较低的优质合金铸锭和热轧板坯,有效避免了上述合金元素的宏观偏析。有关

TNTZ 钛合金铸锭、热轧板坯及其高低倍组织如图1所示。

2.2.3 抗菌用Ti-Cu合金

钛合金作为一类生物惰性材料,自身不具备抗菌或抑菌生物性能,当植入人体后会与机体组织产生异物

排斥而诱发炎症,且有可能带入有害细菌而引发感染。研究[64]发现,在现有医用钛合金中适量加入Cu、Ag

等合金元素,可使钛合金在保证其基本力学性能的同时,具有一定的广谱杀菌或抑菌功效,从而有望成为一

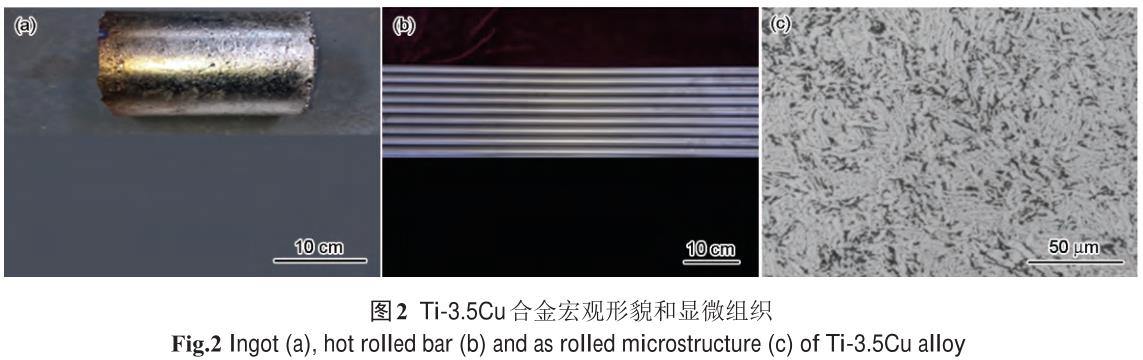

种有效解决钛合金外科植入器械细菌感染问题的新途径。本课题组采用合适的原料(0~1 级海绵 Ti 和

99.99%Cu 屑)和混布料工艺,设置合适的熔炼工艺参数,通过反复多次熔炼和热加工,成功制备出了

Ti3.5Cu 抗菌用钛合金优质铸锭和高品质小规格棒材。Ti3.5Cu合金宏观形貌和显微组织如图2所示,棒材表

面无可见的冶金缺陷和氧化皮,直线度和圆度良好;由其显微组织分析可见 α相呈扁平针条状并均匀分布

。

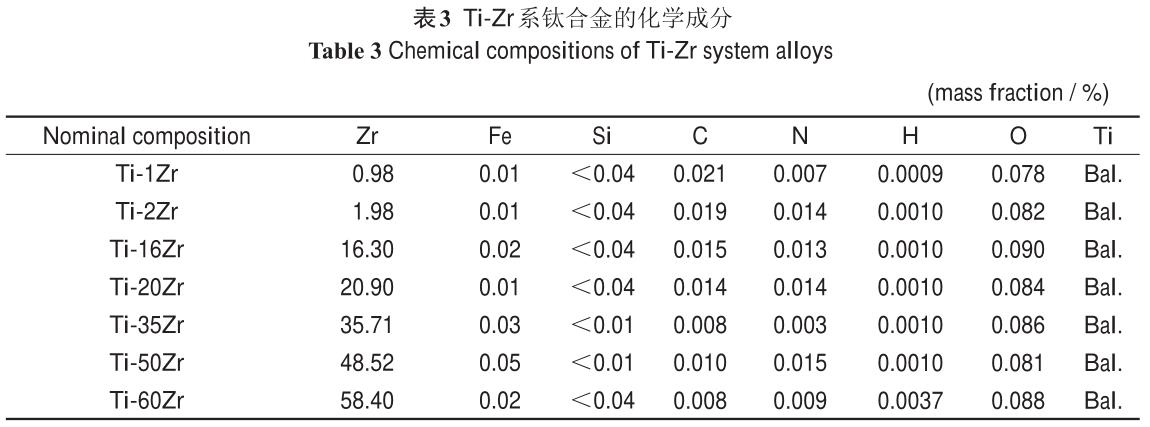

2.2.4 口腔用Ti-Zr系钛合金

Ti-Zr系钛合金生物相容性好,强度及塑韧性适中,是一类适合牙种植体、义齿支架等齿科用产品设计

开发的新型医用合金。本课题组采用传统的VAR熔炼技术,成功制备出了成分较均匀、杂质含量较低的Ti-

xZr (x=1、2、16、20、35、50、60,质量分数,%)系列新型生物医用钛合金,Ti-Zr系钛合金实测化学成分

见表3。

2.2.5 牙种植体用 Ti-Nb 系钛合金

Hamzah等[65]研究发现 Ti35Nb 合金具有一定的形状记忆效应,其固溶态合金在拉伸时可恢复应变仅为

0.5%,但 经 400 ℃ 、10 min 时 效 后 可 恢 复 应 变 增 加 到3.25%。研究还发现,合金低温时效会

形成细小的具有bcc结构的析出相并导致较高的屈服强度和脆性;550 ℃以上高温时效时则会产生弥散分布

的针状 α相,屈服强度及断裂延伸率分别达到 310 MPa和6%。Inamura等[66]研究了Ti-xNb二元合金的形状

记忆效应和超弹性,结果表明:Nb 含量增加 1% (原子分数)则马氏体转变开始温度(Ms)降低 43 ℃;Ti-

(22~25)Nb合金经900 ℃、30 min固溶处理后具有形状记忆效应;Ti-(25.5~27)Nb 合金呈现室温超弹性,完

全可恢复应变约 2%;当经过 300 ℃时效处理 1 h后可析出细小弥散的 w 相并因此增强了其超弹性;经过

冷轧后中温退火(600 ℃、10 min)和时效处理(300 ℃、1 h),合金的超弹性得到增强。

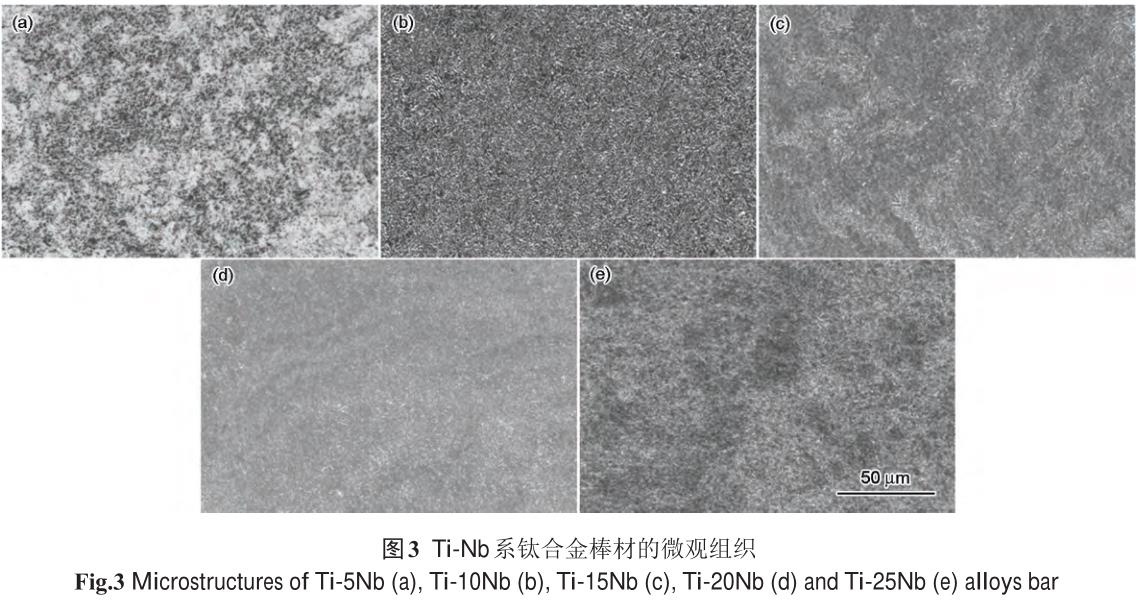

本文作者所在课题组开展了 Ti-xNb (x=5、10、15、20、25,质量分数,%)新型医用钛合金成分设计、

熔炼及热加工等基础研究,其Ti-xNβ钛合金棒材微观组织如图3所示。

3 、合金加工制备、微观组织与力学性能研究

控制不同合金元素及其配比会形成不同类型的医用钛合金,而相结构和显微组织的形成与演变又离不开

其后续的加工、热处理等加工制备方法和具体工艺,然后才能通过不同显微组织或微观变形机制来研究和提

高其综合力学性能。因此,除了宏观上要关注高熔点的b-Ti稳定元素及其含量配比对微观组织的主要影响因

素外,还必须从微观层面关注O、N等杂质元素对α'、α''、w相等中间相的形成以及这些中间

相

的结构类型、形貌、尺寸、分布、体积分数、显微织构等因素及其对钛合金弹性模量等力学性能的影响,从

而使合金强度、模量和塑韧性等综合力学性能达到优良匹配。

3.1 医用钛合金材料的加工制备

3.1.1 医用钛合金材料加工制备技术概述

任何新型的医用钛合金材料设计定型后,只有易加工成不同形状和规格的板、管、棒、条等常规材料,

才能满足不同外科植入物产品的后续精密加工需要。钛合金板、棒、管、锻件等半成品坯料首先需要采用高

温(通常在合金相变点以上)大塑性变形以充分破碎原始的粗大铸态组织,而常用的热压力加工设备或方法主

要包括自由锻造、精密锻造、快速锻造等。目前市场上常用的钛合金外科植入物及矫形器械产品,其精密加

工所用的原材料主要为小规格的板、管、棒、线、丝、箔等深加工产品,采用挤压、轧制、旋锻、拉拔等4

种加工方式即可获得。

3.1.2 医用钛合金材料的先进加工制备研究

(1) 大塑性变形加工和晶粒微纳米化处理

与粗晶材料相比,具有微纳米结构的超细晶材料(在其晶体区域或其它特征长度的典型尺寸至少在一维

方向上达到 100 nm~1 mm)往往具有优良的理化特性,一般具有较高的强度、硬度、疲劳寿命和低温超塑性

、高应变速率以及优良的切削性能等综合力学性能,部分材料还具有良好的热稳定性、耐蚀性、耐磨性和生

物学性能等。目前加工超细晶金属材料主要包括物理沉积、快速凝固、非晶晶化、机械合金法以及强力大塑

性变形的挤压、轧制、拉拔等方法。其中,强塑性变形法(SPD,主要包括等径角挤压(ECAP)、累积复合轧制

(ARB)等)凭借其强烈的细化晶粒能力、不易引入微孔和杂质以及可以制备较大尺寸块状样品等优点已引起广

泛关注,该方法为传统医用金属材料力学性能的优化升级指明了一条新方向,也是解决目前医用纯Ti强度低

、模量高、生物力学性能欠佳等问题的最佳途径。

目前在超细晶金属材料的基础研究及产业化方面的领军人物是乌法国立航空技术大学先进材料物理研究

所(IPAM USATU,Ufa,Russia)的 Ruslan Va-liev教授带领的团队,2002年他在《Nature》上发表了生物医

用纳米 Ti 的研究进展[67],2006 年对纳米纯 Ti棒进行了商业化应用,2007 年成立了 NanoMet LLC公司

,目前年生产能力达2 t,可制备出直径4~8 mm、长3 m的长棒,精度级别为H8级。该超细晶高强纯Ti 材料

分别于 2006 和 2011 年被捷克 Timplant 公司(商标号:Nanoimplant)和美国 BASIC Dental Implant

Systems公司(商标号:Biotanium)用于牙种植体的制造,并分别取得产品注册证[68,69]。2012年超细晶高

强纯Ti材料申请纳入了ISO9001:2008标准。

国内在超细晶纯 Ti 研究方面的领军人物是南京理工大学朱运田等[70,71],其在超细晶高强度和粗晶

大塑性变形方面提出了新思路,研制出了一种以高强度的超细晶“硬”层片为基体并弥散分布着大塑性再结

晶“软”层片的全新微观结构,其外科植入物用超细晶纯Ti的加工技术于2002年获得美国专利(U.S. Patent

No. US6399215 B1,4 June 2002),具体制备方法为:首先对直径 26 mm、长 120 mm 的短棒和模具进行

450 ℃退火,然后采用 50%道次变形量进行ECAP制备,得到了直径16 mm的棒材,其原始晶粒尺寸为 10 mm

,挤压角为 90°,共进行 8 道次后,平均晶粒尺寸为 260 nm,抗拉强度从 460 MPa 提高至710 MPa,屈

服强度从 380 MPa 提高至 640 MPa,延伸率为 14%;然后再对直径 16 mm 的棒材进行总变形量为 55%的冷

轧后,其抗拉强度达到 1050 MPa,屈服强度1020 MPa,延伸率6%,断面收缩率30%[71]。

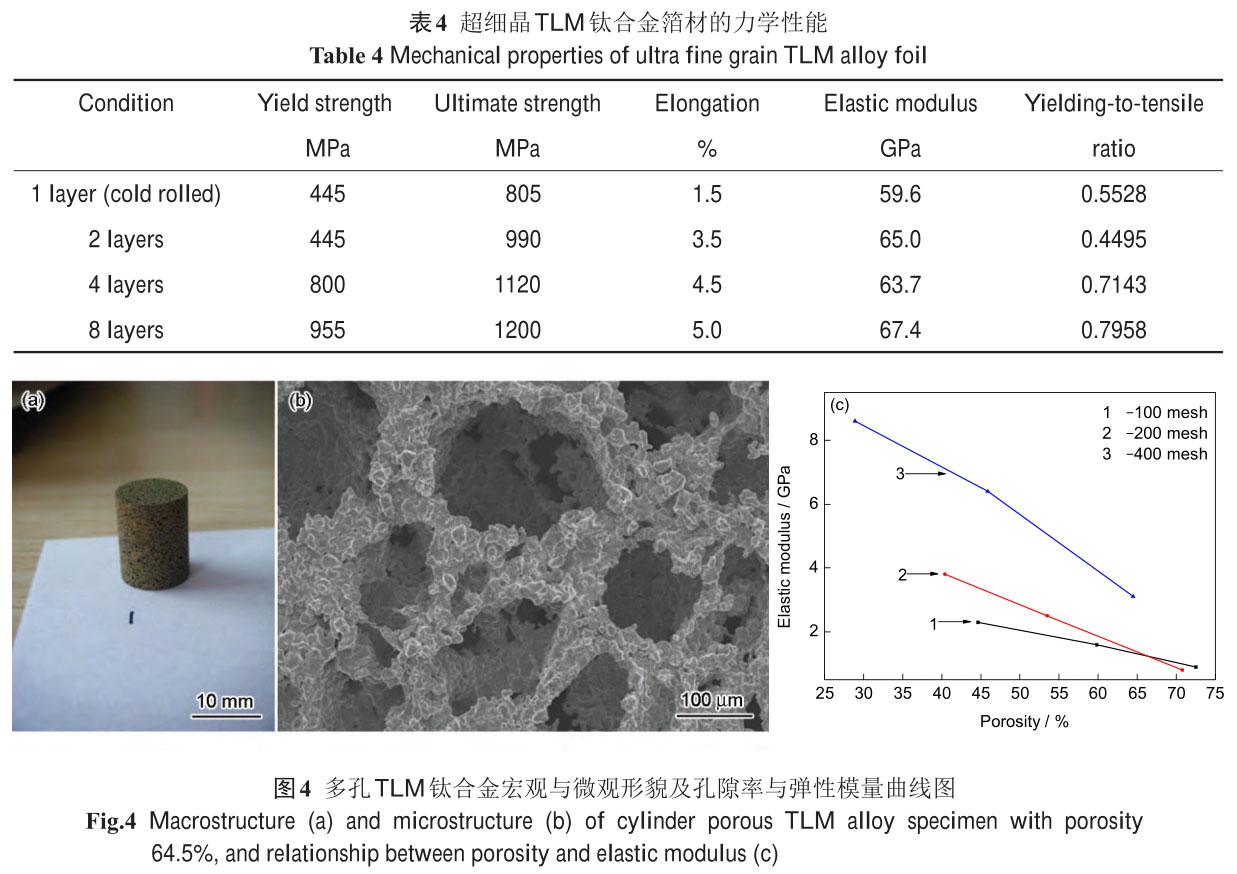

2013 年,本文作者所在课题组[72]采用累积大变形 冷 轧 技 术 ,加 工 获 得 直 径 0.5~20 mm 的

TC4、TC4ELI 2 种医用钛合金细晶化的棒、线材,晶粒组织评级均达到A1级,其强度和塑性指标均优于同种

工业化粗晶态的钛合金材料。随后,该研究团队采用改进的 ARB 法-累积包覆叠轧自有技术,对新型高强低

模量β钛合金TLM超细晶板、箔材进行了加工制备、微观组织及其力学性能的系统研究。研究[73]发现,随

着

复合层数的增加,超细晶薄板内部位错密度增加,超细晶粒所占比率增多,屈服强度、抗拉强度、表面硬度

逐渐增大,弹性模量总体呈上升趋势。其中 8 层薄板材料内部均匀分布着晶粒尺寸约为100 nm且被明显晶

界包围的超细晶粒,其抗拉强度达到最大值 1200 MPa,比单层冷轧态薄板提高49%;而 16 层复合板内部充

满了超细晶组织,平均晶粒尺寸约为 50 nm;当复合加工的箔材厚度为0.06 mm时,抗拉强度达到1050 MPa

,而此时的弹性模量低至 35 GPa[74]。有关超细晶 TLM 钛合金箔材的实测力学性能如表 4 所示。另外,

针对某骨科器械对钛合金箔材的需求,他们选用厚度为 2 mm 的TLM板材,采用传统的冷轧技术和超大累积

变形量(98%),通过优化道次变形量、润滑剂、低温消除应力处理等工艺参数,解决了钛合金箔材的冷变形

难、表面褶皱或鼓包等技术难题,研制出厚度0.02 mm、宽

度大于 200 mm、长度可达几十米的具有高强度、低模量和超弹性的TLM钛合金超细晶优质箔材,并获国家发

明专利(ZL201310660898.0)。

(2) 多孔化制备及微孔结构控制

近年来临床应用研究[75]发现,传统的 Ti 及钛合金因其弹性模量与骨相比仍较高,可产生“应力屏蔽

或遮挡”现象,在这种应力条件下,缺少足够应力刺激的骨组织会出现退化。而工业上批量化生产的医疗器

械的外形轮廓及三维结构与病患骨组织贴合度欠佳,也进一步加剧骨组织萎缩、甚至被吸收,最终导致植入

体失去临床康复治疗效果。

为增强植入体与骨组织之间的相容性,加速骨整合,研究人员提出了在材料内部引入孔隙的方法,即将

其制成整体多孔材料。与致密材料相比,多孔钛合金的强度和弹性模量明显下降,并且其密度、强度和弹性

模量可以通过对孔结构的调整来达到与被修复替换骨组织的力学性能相匹配;另外,在多孔 Ti 的应力-应

变曲线中,弹性变形后有一个较长的应力平台,能够对外来冲击力起到缓冲、减震和抗冲击的作用,这对人

体承载部位的应用有重要的意义[76~78]。并且多孔Ti材料独特的多孔结构及粗糙的内外表面将有利于成骨

细胞的黏附、增殖和分化,促使新骨组织长入孔隙,使植入体同骨之间形成生物固定,并最终形成一个整体

[79~84]。此外多孔钛合金材料具有独特的三维连通孔,能够使体液和营养物质在多孔植入体中传输,促进

组织再生与重建,加快愈合过程[85~88]。

多孔金属材料已成为当今国内外生物材料研究的热点之一。目前,钛合金多孔材料制备技术主要包括液

相、固相和金属沉积3类方法,其中以固相法中的粉末冶金法(PM)研究最多,粉末烧结的发泡物一般是 NaCl

、TiH2、碳酸氢胺等常用材料,也有尝试用 Mg 等新材料作为发泡填充物[89]。Zimmer (捷迈)公司采用气

相沉积制备的全球第一个商品化的医用多孔Ta材料(骨小梁金属)已用于人体皮质骨和和松质骨修复[90],其

产品如椎体替代物、髋臼填充块、股骨头坏死重建棒等已面世。但该方法具有以下缺点:含有 1%的碳类杂

质致使产品的塑性较差、需要制备玻璃或碳骨架(结构复杂难于制作大尺寸材料)、生产周期较长且成本较高

。国内重庆润泽公司采用反模造孔-高温高真空烧结的方法也制备出了

性能较好的多孔Ta材料[91]。

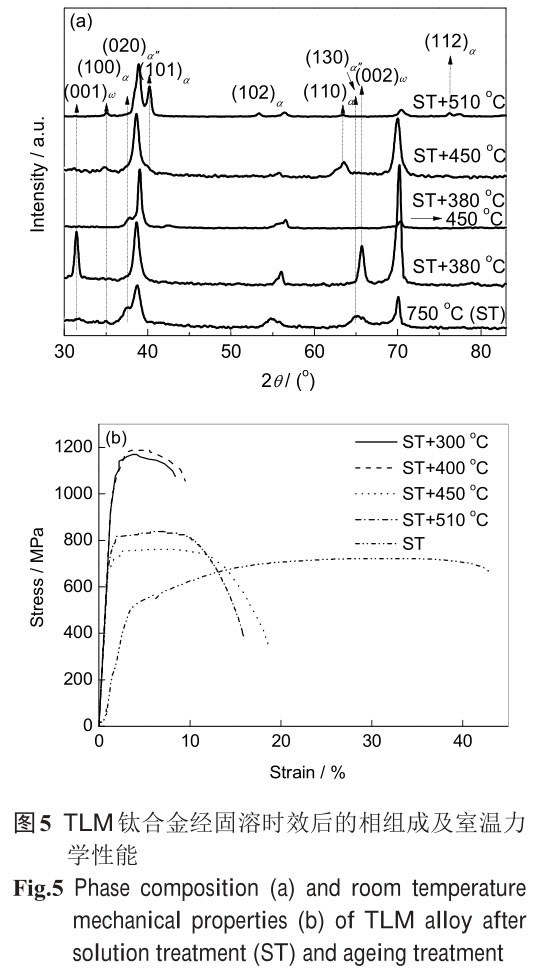

本文作者所在课题组通过粉末冶金法制备出了与 3 种预期孔隙率(30%、50%和 70%)相近的新型多孔

TLM 钛合金,如图 4a 和 b 所示。研究发现,当孔隙尺寸为50~600 mm时,其孔洞分布和成分均匀、三维贯

通性好,且孔的内壁表面粗糙并伴有微孔分布;多孔Ti的比表面积随着孔隙率的增加而增大,有利于提高成

骨细胞的吸附能力和促进骨细胞的长入,可更好地保证其生物活性并利于生物固定;在基体金属粒度为

38~150 mm 时,多孔 Ti 孔隙的结构特征和孔洞尺寸的大小主要由造孔剂决定;在 1100~1300 ℃范围内,

随着烧结温度的升高,孔洞形状更规则,尺寸分布趋向均匀。多孔TLM钛合金的力学性能主要受孔隙率大小

的影响:研究发现,随着孔隙率的提高,多孔材料的压缩强度和弹性模量急剧下降(图 4c);粉末粒度对多

孔材料的屈服强度和弹性模量也有一定的影响,在相同孔隙率下,粉末越细,多孔材料的力学性能越好;在

相同粉末粒度和孔隙率下,与多孔纯 Ti 相比,多孔 TLM 钛合金具有高强度、低弹性模量的特点,如孔隙

率为 45.9% (38 mm)的多孔 TLM 钛合金的屈服强度为 264 MPa,弹性模量为 6.4 GPa,与人骨中松质骨的

力学性能相近,具有良好的生物力学相容性,在骨移植材料方面具有良好的应用潜力。

3.2 生物医用钛合金的显微组织与力学性能控制

医用金属材料的微观组织、相转变、力学性能及其微观塑性变形机制与其加工、热处理过程控制关系密

切。目前,国内外对新型医用β钛合金的组织与性能研究较多,主要因为此类合金不仅成分多元化,并且

可通过不同加工和热处理使合金呈现出多种相结构和不同显微组织,而滑移变形、马氏体转变与孪生变形是

β钛合金较常见的微观塑性变形方式。上世纪 80 年代研究人员展开β钛合金的组织与性能关系的基础研

究[20],围绕其低模量、超塑性和低屈服应力等现象,先后得出了马氏体相变、孪生控制、无位错变形等多

种不同微观塑性变形机制。

目前,国内外学者的相关研究大多集中于固溶和时效工艺对钛合金组织中无热w相及等温w相的形成、a

相的形成过程、a′马氏体及其转变过程、变形诱发 w 相或 α″以及 w 相对 β→α 转变的影响。对TiMo

合

金的研究[92]表明,Mo 含量为 10%时固溶淬火后的显微组织为 β+α″相;Mo 含量为 15%和 20%时变为b+

纳

米级w相,且随Mo含量的增加,w相的尺寸更小;同时随着Mo含量的增加,抗拉强度分别为 756、739 和 792

MPa,延伸率分别为 24%、29%和2%。郝玉林等[93]研究发现,Ti29Nb13Ta4.6Zr合金经β相区固溶后于400

℃

以下低温时效,导致高的拉伸强度和疲劳寿命,这归功于时效形成的细小 α 和 w相,在这个温度时效的合

金 Young's 模量可从 100GPa 减少到 60 GPa。这与 Miura等[94]研究的 TiNbSn及Ti-Nb β钛合金结

果

基本一致。但却与一般研究认为的w 硬脆相只能提高合金的弹性模量相反。有研究[35]表明,合金经固溶形

成的无热 w 相和 400 ℃以

下时效形成的等温 w 相导致其合金 Young's 模量增大。也有认为,亚稳β钛合金在 α 鼻温和马氏体

相变点间的温度时效后,可诱发等温w相的形成,且w相能给条状α相提供很好的形核地点。有关是否w相颗

粒

自身转变成为条状 α 或 w/b 界面的条状 α相仍有不同观点,但 Ohmori 等[95]与 Mantani 等[96]通过

对

不同亚稳β钛合金的研究均证实了w相颗粒转变成条状α相的证据。

Hanada和Izumi[97]研究发现,Ti-(11~18)Mo合金通过冷轧变形导致了w相的形成。为此,Zhao等[98]及

Nakai 等[99]研究脊柱内固定器用 β型钛合金 Ti-(15~18)Mo 时,通过变形诱发 w 相变提高了合金的弹性

模量,同时发现应力诱发的 w 相变伴随{332}b机械孪晶的产生,从而使合金保持适当塑性的同时强度提高

,尤其是Ti17Mo合金的弹性模量变化范围最宽并容易发生弯曲,且易达到脊柱固定器所要求的形状。Nakai

等[100]也通过弯曲和冷轧使合金组织发生应力诱发 w相变,从而使 Ti12Cr 合金具有自身调节其弹性模量

的功能,即在手术时通过对合金局部区域进行弯曲变形来获得高的弹性模量,而不变形区域 的 弹 性 模

量 保 持 不 变 。 Niinomi 等[101] 在 研 究TNTZ 自调节模量钛合金方面,发现抑制无热 w 相变可提高

变形诱发 w相变的增加,从而导致合金模量提高,进而提高脊柱固定器的弯曲性能;另外还发现剧烈的冷加

工变形和时效、控制少量的 w相能够

在保持低模量和良好塑性的同时,提高疲劳强度,且控制TNTZ中w相的含量,使弹性模量低于80 GPa。

本文作者所在课题组[102,103]对 TLM 钛合金的研究表明,固溶后的显微组织为 β相和少量细长的 a

″相,合金经低温300~500 ℃时效的过程中,α相的形成经历了 b→w→a 和 α"→a 的 2 个相转变过程,

微观组织揭示出 α"马氏体对亚稳 w 相的形成具有一定的阻碍作用。其中固溶处理后的的合金表现出低模

量、适当的强度和优良塑性,而在300~380 ℃长时间时效后获得不同尺寸及分布的 w 相颗粒,其弹性模量

比固溶处理的合金模量降低了 20 GPa 左右;但当 w 相长大到一定尺寸或 α相即将形成阶段,合金弹性模

量反而增大。TLM 合金经大变形冷轧后还发现,其轧制方向的弹性模量降低,其原因主要是应力诱发 α"马

氏体转变引起的织构演化所致,而强度提高的原因是马氏体演变过程中高密度位

错的形成及晶粒细化至纳米尺寸所致。研究发现,影响钛合金弹性模量 E 的贡献率按相结构依次大体为

w>a'>a>b≈α",冷加工诱发的塑性变形或应变对 E 值影响很小;而对其显微硬度影响程度

按相结构依次大体为 w>a'>a>b>α"。鉴于此,首先利用介稳定β钛合金 TLM 高温固溶

处理形成介稳 β相或马氏体 a'、α"等中间相(过渡相),然后利用其低温时效分解形成次生 α相、w

相等二次析出相,或利用介稳 β相的二次变形产生的应力诱发马氏体(或孪晶),就可能实现其弹性模量、

抗拉强度等综合力学性能的优良匹配调控。有关 TLM 钛合金在固溶时效后的显微组织演化规律及典型力学

性能如图5所示。

4 、应用研究及评价

进入21世纪以来,以钛合金为代表的生物医用材料以其优良的综合性能一直是临床应用中量大面广的重

要产品,正在成为全球新兴的支柱产业,也是世界新材料领域发展的重点。虽然近 20 年来我国在钛合金等

医用金属材料及其医疗器械等产品的研发、生产和应用等方面取得了长足进步,但在整体的科技水平、产业

化技术和市场应用等各方面与欧美日等发达国家相比仍存在较大差距,亟需加强对医用钛合金材料的生物学

、生物力学、表面功能改性、先进制造技术的基础理论和应用技术研究,从而促进我国钛合金医疗器械的研

发、应用和推广。

4.1 医用钛合金材料的应用概述

上世纪50年代,科研人员用钛股骨头植入假体进行体内植入实验,证实骨可以长入钛合金假体[104]。

上世纪60年代末,瑞典学者Branemark在兔子体内植入钛发现“骨整合”现象并在 1971 年成功开发出牙种

植体系统[105],给大量牙缺失患者带来了福音。

1961年英国骨科医生Charnley开发了第一个低磨损全髋金属关节并成功植入体内,治愈了大量骨性关节

炎患者[106]。截至目前,我国纳入《外科植入物和矫形器械目录》中所涉及的医械产品包括骨与关节替代

物、骨接合植入物、脊柱植入物、心脏和血管植入物、颅骨修复植入物、齿科植入物及手术器械等7大类合

计约1000种,其中所用金属材料均以Ti及钛合金为主。上述金属器械除了接骨板及配套接骨螺钉和手术器械

等承力小且术后或 2 a 内要拆卸取出的部分低端器械产品(属 1~2 类)外,人工关节、牙种植体、脊柱内固

定系统等大量3类高端软、硬组织修复和替代类金属器械则需要永久留存于人体内部各个部位。

我国第一个国家标准《外科植入物用钛及钛合金加工材,GB/T13810-1992》自 1992 年颁布实施后已经

2 次换版,但目前仍只有纯 Ti (中国牌号 TA1(TA1ELI)~TA4,美国对应牌号 Gr1~Gr4)、Ti6Al4V(中国牌号

TC4、TC4ELI,美国对应牌号 Gr5 或 Ti64)和 Ti6Al7Nb (中国牌号 TC20) 3 大类钛合金材料允许批量化生

产和市场应用,尚没有一个新型 β型钛合金纳入国家标准。2010年我国生产销售的医用纯Ti 及 TC4 钛合

金材料已达到 1084 t,其中出口约占20%。截止目前纯Ti和TC4钛合金仍是国际上应用最广的外科植入物专

用材料,但国产医用钛材由于品质欠佳、尺寸精度不高等原因而主要用于中低端医疗器械产品(接骨板、接

骨螺钉、外固定支架等),对于人工关节、牙种植体、脊柱内固定系统等高端医疗器械生产仍需大量进口国

外优质钛合金原材料。

国外在新型医用钛合金的开发应用走在世界前列。1994年美国率先研制新型低模量化β型医用钛合金

Ti13Nb13Zr 且第一个被正式列入国际医用标准[107],随后美国又开发出 Ti12Mo6Zr2Fe (TMZF)亚稳定 b

型钛合金,2000 年被全球最大的骨科专业集团下属的Strker公司用来制造髋关节假体系统的股骨柄,并在

中国得到临床应用[108]。日本学者也发展了一系列具有高强度低模量和优异生物相容性的Ti- Zr 系 合 金

如 TiZrNb、TiZrNbTa、TiZrAlV,其 中Ti30ZrxMo合金被认为是适用于可取出植入物的最佳材料。

中国科学院金属研究所杨锐、郝玉琳研究员研发团队[109]研发出新型低模量化β型医用钛合金Ti2448

,

并起草建立了 1 项材料企业技术标准,先后获得美国和中国专利授权,采用该合金制作的骨科用接骨板和

脊柱固定系统2类植入器件已完成临床实验评价,威高骨科材料有限公司已向国家食品药品监督管理局申报

产品注册证,有望成为我国最早在生物

医学工程领域获得实际应用的新材料。

2003 年,本文作者所在课题组成功开发出了新型近 β型医用钛合金 TLM 并已先后取得多项国家发明

专利(ZL03153138.5)。该新材料经固溶处理后具有优良的加工塑性,采用传统压力加工设备易加工成各种工

业用大、中规格的板、棒、管、条、锻件等常规产品,以及小、微、细、薄等尺寸特殊的特种产品如超细丝

(直径≥50 mm)、毛细管(直径≥1 mm、壁厚≥0.1 mm)、箔材(厚度≥20 mm)等,已起草建立了10 余项材料

企业技术标准。TLM 钛合金不仅力学性能变化区间宽广,而且具有一定的超弹性、记忆效应等功能特性

[110],因而可满足不同外科植入物产品对材料力学性能的设计要求。该合金已被制作成牙种植体、髋关节

、颅骨修复网板、髓内钉、脊柱内固定系统、各类接骨板及配套螺钉以及血管支架和心脏起搏器用外壳等各

类器械产品,目前与国内外多所知名医疗、科研机构及医械公司的生物医学及临床应用研究评价等工作仍在

持续进行中。

4.2 医用钛合金材料的生物学及其相容性研究

4.2.1 医用钛合金材料的生物学评价概述

凡与人体接触和植入或介入人体内部的各类医疗器械原则上都存在一定的潜在风险性。医疗器械和人体

之间的相互作用和影响的过程和规律非常复杂,会在器械(施体)与机体(受体)之间发生组织、血液、免疫和

全身反应等主要4种生物学反应。而这些生物学反应在临床上也可能会出现以下并发症:(1) 渗出物反应;

(2) 感染;(3) 钙化;(4) 血栓栓塞;(5) 肿

瘤等[111]。其中感染是外科植入器械在治疗上最常见的主要并发症之一,其发生率约为 1%~10%。上世纪

80 年代末临床医生对 TC4 钛合金人工髋关节实施翻修手术时,已经发现其假体周围骨组织有致炎感染和黑

化现象,而其表面状态欠佳诸如耐磨性差或外加涂层脱落、降解等也会导致植入体与骨组织之间不能实现化

学紧密结合等。另外 TC4 钛合金

较高的弹性模量 E (约 110 GPa)与低模量的自然骨(5~30 GPa)之间的弹性不匹配可引起骨吸收、骨萎缩等

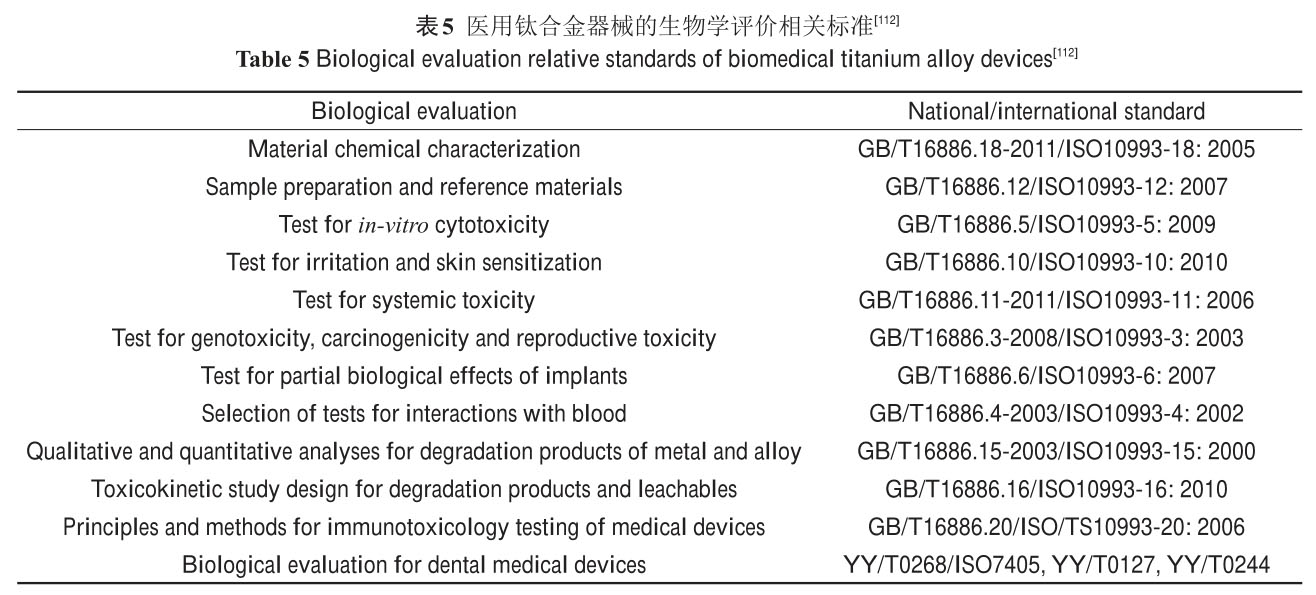

一系列并发症。因此,它们在应用于临床前都必须进行一系列的生物学研究和评价。有关医用钛合金器械的

生物学评价标准总结于表5[112]。

4.2.2 医用钛合金材料的生物学性能及生物相容性研究

生物相容性(biocompatibility)是指材料与生物体之间相互作用后产生的各种生物、物理、化学等反应

或耐受能力,即材料植入人体后与人体的相容程度,借此研究生物材料是否会对人体组织造成毒害作用。对

于与人体组织接触或修复、替代病变组织的天然和合成的生物材料,或是外科植入物、微创介入器件和有源

医疗器械,由于它们间接或直接与人体的组织和血液进行短期或长期接触直至失效为止,因此,生物医用材

料质量的优劣直接关系到患者的生活质量和生命安危,在其进入临床应用前必须确保其生物相容性和安全性

。

Okazaki等[113]的研究揭示了纯金属的细胞毒性、外科植入材料的极化电阻和生物相容性的关系,成为

合金元素选择的重要参考依据,并且认为Al、V和Fe这3种元素是高度细胞毒性元素。大量临床研究已经证实

:TC4 钛合金中的 V 因化学性质不稳定易引起生物学上的炎性反应和纤维包囊,其生物毒性要超过Ni和Cr

[114],而Al被证实会引起骨软化、贫血和神经紊乱等症状[115]。根据纯金属及其合金的生物相容性测试可

以发现,V、Cd、Co、Hg、Cr、Ni 等元素对细胞的接触毒性较强,Al、Fe元素次之[113,116,117]。具

有磁性的Fe、Co、Ni等元素还会对射线造成阻碍,不利于患者术后进行 CT 或 MRI 检查。因此,优先采用

Ti、Zr、Mo、Sn、Ta、Nb、Pd、Hf 等对于机体有益或毒副作用较小的合金添加元素,将有利于提高或改善

钛合金材料的生物相容性[118]。

有关医用钛合金材料在体内的骨整合性能,人们普遍认为是通过植体材料表面与周围组织在分子及细胞

水平上的相互作用而完成的。鉴于细胞和蛋白质尺寸分别是 1~100 mm 和 1~10 nm[119],因此,生物材料

表面组织(结构)形态就对细胞黏附、生长和分化等产生重要影响。当钛合金植入骨组织后很快就吸附周围血

液、组织液中的生物大分子,如纤维粘连蛋白、骨粘连蛋白、纤维蛋白原以及各种细胞因子(如骨形成蛋白

、b-转化生长因子等),然后形成生物大分子层并引起一系列的细胞学变化:细胞转化因子引导未分化间充

质细胞、骨母细胞、成骨细胞向植体材料表面移行,通过细胞粘连因子而发生贴壁,然后在细胞生长因子的

作用下出现增殖或分化等不同生物学反应,随后在植体材料表面产生细胞层增殖、分化、合成并分泌细胞外

基质而后矿化成骨。而植体材料表面的理化性质也会影响生物大分子层的结构、组成和空间构象,进而导致

不同的细胞学表现。

例如,材料表面超细晶化后具有较高强度、表面硬度和耐磨性等特性[120],同时材料表面组织(结构)

形态与其表面残余应力、表面能、表面电荷等也高度相关[121],而研究已证实成骨细胞对微纳米尺度表面

粗糙度变化的响应比传统光滑表面更敏感[122],且多孔结构对于细胞分化功能的影响在一定范围内甚至可

以大于材料成分对于细胞分化功能的影响。可见,骨植入材料表面选择性吸附生物大分子是影响整个界面骨

愈合中间过程的控制环节并可通过细胞学的不同反应表现出来,成骨细胞在生物材料表面的贴壁率、生长曲

线、细胞层碱性磷酸酶活性和蛋白质含量等生物学指标均可反应细胞的生长与功能分化特性,而从组织愈合

的一般性到骨愈合的特殊性均可较全面地反映骨科材料促进界面骨性愈合的能力,因而可作为研究和评价钛

合金材料生物相容性的重要内容和评价指标[123]。

4.3 医用钛合金材料的生物力学及其相容性研究

目前人工牙种植体、关节等假体使用到一定时间时都会发生松动,最常发生的松动为术后晚期松动,或

称“无菌性松动”、“机械性松动”。术后晚期松动是一个渐进过程,随着骨与假体间机械连接完整性逐渐

遭到破坏,在两者之间会形成一层纤维结缔组织,它随时间慢慢增厚并最终导致假体松动[106]。长期临床

应用研究已经证实,早期纯Ti牙种植体术

后 5~9 a 的随访发现,位于上、下颌骨的种植牙松动率分别是 19%和 9%[105]。Ti6Al4V 钛合金牙种植体

植入病人口腔6个月后因生物力学设计不当出现了植体提前折断现象

[124,125]。尽管目前牙种植体的手术成功率已普遍超过 95%,但对 10 a 植入的患者跟踪研究显示,钛牙

种植体由于假体失效带来的翻修手术仍维持在 5%左右[126]。Ti 人工髋关节也存在类似问题:术后8~10 a

,约90%的关节假体都需要二次手术翻修,与自然骨的生物力学设计不佳导致的假体松动、下沉或折断也是

其主要原因并占所有翻修手术的80%[119]。

生物力学(biomechanics)是从生物体、器官、组织到细胞乃至分子等不同层次研究生命中应力与运动、

变形、流动乃至生长关系的重要学科。人体始终处于力学环境之中且大多数组织都含有力学敏感细胞,如成

骨和软骨细胞等,许多重要临床现象和应用与生物力学直接相关,例如牵张成骨、骨修复与重建、不同应力

环境与组织再生的关系等。骨科生物

力学已经成为当今生物医学工程领域一门基础科学和工程学科。而生物力学相容性(biomechanical

compatibility)是指植入材料要有足够的强度,能够将载荷均匀、连续、持久地传递到体内待治疗骨、齿硬

组织上,并使施体与受体之间在结合界面处发生较好地匹配、共存和相互协调的能力[111]。当植入材料超

过弹性允许应变而发生塑性变形时,即意味着植入材料随后会产生失效。判定植入材料和周围骨组织弹性形

变是否匹配,必须考虑材料强度(硬度)、刚度(弹性模量)、疲劳性能(疲劳极限)、超弹性(应力-应变行为)

等诸多力学性能因素。而弹性模量 E 是材料在弹性变形阶段应力 s 和应变 e 的比值(即E=s/e),代表材料

的刚度指标,它反映了材料内部原子、离子或分子间的结合力,通常是恒定值,与材料强度呈正相关。弹性

允许应变(Rp/E,其中Rp为材料的屈服强度)是反映材料在不发生塑性变形前所能承受的可恢复原有弹性变形

的能力。据临床专家统计测算,每年正常成年人用于一日三餐等咀嚼运动平均约 100 万次

(106),这与人体一侧髋关节每年运动周期数相当[127],特别是在一个正常的步态周期内,人

的髋、膝和踝关节会承受高达3~10倍于体重的载荷,从而可导致骨骼局部产生非常高的应力[106],而且疲

劳破坏还可以在应力低于弹性极限时发生。据权威资料报道[106],健康成年人皮质骨所承受的最大弹性应

变约为1%左右,而松质骨所承受的最大弹性应变可达 4%。健康成年人的皮质骨力学性能随着年龄的增长而

缓慢降低,从20岁到90岁,皮质骨的抗拉强度和弹性模量每10 a减小2%。这就对金属植入材料在长期动态服

役条件下的强度、刚度、弹性允许应变和疲劳力学性能提出了更高的生物力学相容性的设计要求。

科研人员通过对纯 Ti 和 TC4 钛合金牙种植体失效断裂机制分析证实[128],具有高 E 值的钛牙种植

体植入 10~15 a 后部分植体出现松动、脱落、断裂等情况,这与人咀嚼时受到反复载荷作用而产生应力遮

挡和疲劳损伤密切相关。在长期循环应力作用下,钛合金材料也会出现 E 值降低而发生刚性软化的现象

[129]。Niinomi 等[34]则研究了一种 E 值可调控的β型钛合金,即在反复弯曲变形时,由于原始b基体上

析

出大量非平衡中间过渡相w相组织而使合金弹性模量不降反增。如果植入材料的E值低于骨组织,植入体过大

的形变将超过周围骨组织自身的应变或弹性允许范围,长期服役下将会造成两者发生相对移动并使植入体产

生疲劳损伤并最终失效。另外,骨的生理成长环境也要求Ti植体的弹性允许应

变应与其相匹配,如人体皮质骨的Rp/E为0.67%,它与纯 Ti (0.66%)的接近,而 TC4 合金 Rp/E 值较高

(0.85%)[130],这显然不利于植入体保持长期的生物力学稳定性。

近年来,有限元分析方法成为外科植入物的生物力学研究、评价和指导其产品设计开发的有效辅助手段

。目前多数研究者[131]普遍证实:植体材料本身过高的弹性模量可导致钛牙种植体根部尖端处的应力过于

集中而其颈部出现“应力遮挡”或“应力屏蔽”现象(植入体材料与骨组织两者之间应力传导和分布与原有

骨组织生理功能不吻合),而降低材料本

身的E则有利于将种植体所承受的载荷以压应力等形式传递到周围骨组织中去,从而可使得种植体与骨组织

之间的结合强度增高,促使种植体四周形成的新骨厚度增加[106]。例如,Shibata 等[132]采用有限元模拟

研究发现,钛合金假体(低 E 值)远端的骨应力比钴合金(高 E 值)低 30%,造成假体远端比近端的骨质疏松

严重;在皮质骨区域,钛合金微孔假体柄部骨质长入量高于钴合金 20%~30%。对于目前市场上主流的非骨水

泥型(生物型)髋关节柄近骨端采用多孔化或涂层等处理(降低 E),其设计理念,一是为了将所承受的应力传

导至近骨端而非远端骨组织,从而有利于减少应力遮挡和适应性骨吸收;二也有利于以后可能的翻修手术

[106]。但是,研究者们利用有限元数值模拟计算得到的最佳弹性模量区间为10~70 GPa[133]。

本文作者所在课题组[134]研发的新型介稳定β型TLM 钛合金,该材料在加工和热处理过程中,通过“

马

氏体转变”和中间过渡相“w 相”等显微组织调控,可获得高强度、低模量及其它综合生物力学性能匹配。

例如,当合金弹性模量为 50 GPa 时,其抗拉强度约为 600 MPa、弹性允许应变为 0.62%,而延伸率可达到

40%以上,较纯Ti具有明显的优势;当抗拉强度达到 1000 MPa 时,其弹性模量约 90 GPa,而此时材料延伸

率仍可达到 15%,这是目前常用的医用 TC4 (TC4 ELI)合金所远不及的。因而TLM钛合金在静态条件下展现

出良好的生物力学相容性。而 TLM 钛合金材料经循环加载和疲劳实验后仍具有较高的疲劳强度极限

(sN≥500 MPa,循环次数为107 cyc)和可恢复应变(emax-R≤2.25%),因此TLM钛合金有望在长期动态负载条

件下继续保持原有自身优良的生物力学相容性[135]。

4.4 医用钛合金材料的表面改性及功能化研究

4.4.1 医用钛合金材料的表面改性技术概述

提高钛合金表面的生物活性、耐磨性、抗凝血性等功能特性并以此改善钛合金的生物相容性,已成为近

年来科技工作者努力的发展方向。例如,采用各种物理和化学方法在医用钛合金表面制备一层与钛合金基体

结合良好的活性陶瓷涂层或 TiO 及其复合涂层、嫁接大分子等,进而研究涂层与细胞生物化学反应,植入

物与组织的相互作用。目前热点研究的生

物活性陶瓷涂层体系主要包括羟基磷灰石(HA)[136]、氟磷灰石(FA)[137]、生物玻璃[138]等,而阳极氧化

法、微弧氧化法、等离子喷涂、溶胶凝胶法、磁控溅射法、离子束动态混合法、激发物激光沉积法等技术仍

是当前研究者普遍常用的主要方法。

钛合金作为心脏瓣膜、血管支架等与人体血液接触器械产品的主要原材料,大量的实验证明裸支架植入

血管后会诱导内皮细胞生长因子的激活从而导致内皮细胞增殖、迁移,并进而诱发平滑肌细胞增生,最终引

发血栓形成而导致支架再狭窄。离子注入法等表面改性方法可有效提高医用钛合金表面的血液相容性,通过

表面修饰使支架具有更好的血液相容性[139]。

人工关节材料要求具备足够的耐磨性,否则因经常的微动和磨损而提前引起假体松动失效。针对医用钛

合金耐磨性相对较差问题,目前有关钛合金耐磨涂层制备方法主要包括热喷涂、电镀与化学镀、物理和气相

沉积、离子注入、磁控溅射、微弧氧化法以及表面复合处理等技术,常用的耐磨表面涂层有类金刚石膜、

TiN 涂层等。其中离子注入技术不仅可以改善钛合金的表面硬度、降低材料表面摩擦系数,还可以进一步将

表面功能改性,比如在 Ti 表面注入Ca2+,能够加速在材料表面形成Ca3(PO4)2,促进成骨细胞在材料表面

的黏附生长,更有利于形成新的骨组织[140,141]。而在 Ti-Ni 合金中等离子浸没离子注入 N,能显著减少

Ni+的释放,在不影响其记忆功能的前提下降低生物毒性[142]。

针对钛合金表面微纳米化后其表面纳米结构有利于体内细胞的黏附、分化和增殖的特点,研究者们研究

和开发出了3种可实现金属材料表面微纳米化的常用方法:(1) 表面涂层:将具有纳米尺度的颗粒固结在材

料表面,形成一个与基体化学成分相同(或不同)的纳米结构表层,其主要特征是纳米层的晶粒大小较均匀,

表层与基体之间存在明显界面,通过工艺参数可以调控纳米层的厚度和晶粒尺寸,但材料外形尺寸与处理前相比略有增加。该技术的关键是如

何实现表层与基体以及表层纳米颗粒之间的牢固结合,并保证表层不发生晶粒长大;(2) 表面自身微纳米化

:对于多晶材料采用非平衡处理方法可增加材料表面粗糙度和自由能,使原始粗晶组织逐渐细化至微纳米量

级,其主要特征是晶粒尺寸沿厚度方向逐渐增大,纳米层与基体之间不存在界面,材料与处理前相比其外形

尺寸变化不大。目前表面机械加工处理和非平衡热力学法是采用非平衡过程实现表面微纳米化的2种主要方

法;(3) 混合方式:将表面纳米化技术与化学处理有机结合,即在材料的纳米结构表层形成与基体成分不同

的微纳米晶固溶体或化合物,该方法因综合了上述方法的优点而更显实用化。

目前医用钛合金的表面纳米化研究多数集中在由表面机械加工处理导致的表面自身纳米化。

主要方法包括机械研磨、超声喷丸、高速冲击等。而表面机械研磨处理方法(SMAT)是近年来新兴的一种

表面纳米化技术,其操作简单,在表面纳米晶与基体组织之间不发生剥层和分离,应用潜力巨大,可为研究

强烈塑性变形导致的晶粒细化及其力学行为提供理想条件[143]。金属材料表面微纳米化后赋予其新的表面

结构和状态,它不仅保持甚至提高了材料自身的力学性能,而且使其具有了纳米生物学的优点。

4.4.2 医用钛合金材料的表面改性及其功能化研究

鉴于天然骨主要由具有微纳米结构的 HA组成,对于骨科和齿科材料而言,设计和获取材料具有微纳米

尺度的粗糙度表面显然很有必要。研究[144]发现,具有纳米拓扑结构的粗糙表面对成骨细胞的增殖和分化

较平滑表面敏感度增强,且材料比表面积及表面能随着其表面粗糙度增加而提高,这促使成骨细胞的黏附、

增殖、碱性磷酸酶活性以及含钙矿物质沉积能力相应提高。因此,表面微纳米化有利于提高钛合金表面活性

,改善其生物相容性。

钛合金表面氧化膜带负电荷可抑制血栓形成,提高了其血液相容性。而钛合金中 Zr、Nb、Ta 等元素易

形成 ZrO2、Nb2O3、Ta3O5等硬质表面氧化膜,其致密表面可抑制金属离子溶出、提高耐蚀性,而其表面硬

度提高也加强了原表面 TiO2层保护性,提高了耐磨性。已有研究表明,超细晶或纳米晶化处理后的钛合金

的弹性模量降低,与皮质骨弹性模量更接近;而且其硬度也有一定增强,减少了骨关节面磨屑的产生,从而

提高了钛合金的生物力学相容性。因此将表面微纳米化技术应用到人工关节、牙种植体与骨关节摩擦磨损接

触的界面,将有助于延缓假体松动的发生。Hélary等[145]、Hoshikawa等[146]、Pegg等[147]、Zhang等

[148]、Neoh等[149]分别将苯乙烯磺酸钠、甲基硅氧烷、醋酸乙烯酯、丝、壳聚糖、葡聚糖、RGD 肽等引入

钛合金表面,该功能化表面大大提高了涂层的生物活性。Rychly等[150]利用在植入材料与细胞之间基体透

明质酸带负电的特性,在钛合金表面嫁接功能化氨基,引导成骨细胞,进而引导骨形成。而采用细胞学和分

子生物学方法将蛋白质、细胞生长因子、酶等固定在支架表面,可有效提高钛合金的血液相容性,减少并发症,引导内皮细胞快速准确定向生长,加快植入物内皮化速度。将具有生物活性的分子固定在血

管内支架,可以明显地降低纤维蛋白原的吸附、沉积以及血小板的活化,显现出极好的生物相容性。Huang

等[151]通过表面机械磨损处理(SMAT)在新型TLM合金上制备出纳米和超细晶粒的b-Ti层,且纳米晶层表面的

成骨细胞黏附、增殖、成熟和矿化的显着增强。本文作者所在课题组采用将纳米管预涂层制备、载银处理与

微弧氧化技术相结合以及一步电化学法在 TLM 合金上制备出 2 种活性抗菌涂层,涂层表面 Ag 元素质量分

数分别达到 3.1%和3.6%,平板涂布法测试发现2种抗菌涂层在1 d后对金黄色葡萄球菌的抑菌率分别达到

99.1%和98.7%,且在 4 d 后对金黄色葡萄球菌的抑菌率仍保持在90.2%和 86.3%,与同期无 Ag 对照样相比

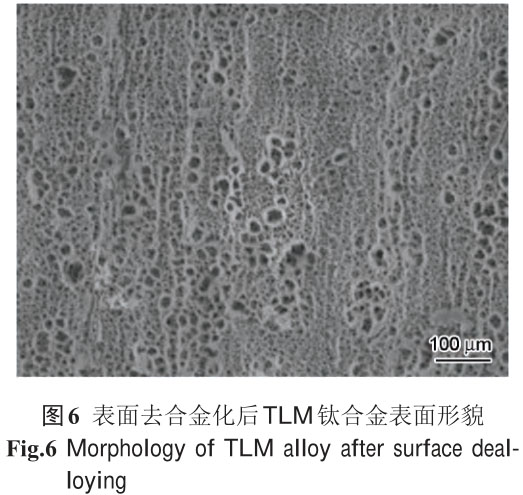

抗菌效果显著。该研发团队还采用去合金化法在 TLM 钛合金表面制备出了具有纳米尺度的微孔层,该纳米

微孔层没有引入复杂的、较脆弱的陶瓷或高分子涂层,不存在结合强度差的临床应用难题;并且人体组织直

接与植入物结合而不存在额外界面,不仅没有涂层脱落的风险,而且组织/骨结合率与结合强度高,可实现

快速骨整合与压力承载。细胞实验结果表明,去合金化TLM钛合金具有更高的亲水性和细胞黏附率,黏附细

胞活性也高于未处理 TLM 钛合金。

有关表面去合金化后 TLM 钛合金表面形貌如图 6所示。

近年来,随着材料科学、生命科学、临床医学及物理、化学、影像学等学科交叉发展和技术进步,具备

细胞/基因活化和诱导功能的智能化生物材料是临床治疗发展的必然要求和趋势,它们可从分子水平刺激细

胞的增殖和分化,引发特异性细胞反应,抑制非特异性反应,逐渐实现黏附、分化、增殖、凋亡及细胞外基

质(ECMs)的重建,进而促进组织的再生与修复[152]。赋予生物材料上述“生物功能化”,单凭冶金和加工过程无法实现,必须借助材料

表面改性或修饰来改变其表面理化性质。表面修饰旨在介导材料表面与细胞的相互作用,如何控制生物材料

的生物响应,抑制其非特异性响应,是生物材料表面修饰的出发点[153,154],而理想的表面修饰涉及表面

元素特征、微观拓扑结构、亲水-疏水平衡、蛋白质吸附等各个方面[155,156]。基于细胞膜的两亲性双分子

层结构及细胞膜的“流动镶嵌”模型,具有仿细胞膜结构的层层自组装技术并在生物材料表面工程和基因释

放研究领域的应用正引起人们的广泛关注,为发展新的基因释放策略和开发基因活化生物材料提供了新的思

路。材料表面的分子自组装不仅具有较大的流动性和可变形性,赋予细胞适宜的自组装生长材料表面拓扑结

构,还能改善材料的生物相容性和降低非特异性作用。大量实验已证明材料表面的化学成分、组织(结构)形

态、微观力学特性、表面能等都可转导为生物信号并在分子水平上有效地和特异性地调节人体附着细胞功能

性基因的表达、信息核糖核酸的结构稳定、基因产物的合成等[157~159],从而有效地产生“材料的诱导性

生物功能效应”,它不仅决定了生物材料的安全性、功能性、适配性,也决定了其对于重建人体机体组织和

生理功能的调控性。

4.5 医用钛合金材料的增材制造

钛合金材料表面经过多孔化处理后可为骨科器械提供所需要的合适三维微孔结构及适宜的临床生物力学

性能要求,但大规模批量生产的外科植入物通常很难完全使其与周边骨组织精确紧密配合或高度吻合病灶的

外部轮廓。由于人体骨骼的差异性、缺损部位形态的随机性,使得标准化的植入体常常不能满足临床使用要

求。优良的人工假体应该是个性化产品,可满足患者个性化治疗的需求。增材制造技术(3D 打印)可使金属

植入物的三维个性化设计、孔隙结构定制和快速净成型完美地结合在一起,这在所有的传统工艺中是不能想

象的,并已成为高端个性化医疗器械设计、制造和应用推广的重点发展方向和未来发展趋势。

4.5.1 金属粉末的应用技术要求

钛合金金属粉末一直是军工及民用各领域中用于粉末冶金产品生产的关键材料。与其它粉末冶金技术相

比,3D打印技术对于Ti粉的要求较高,除需具备良好的可塑性外,还必须满足粉末粒径细小、粒度分布较窄

、球形度高、流动性好和松装密度高等要求。目前金属 3D 打印常用的钛合金粉末按粒度范围可分为细粉

(15~53 mm)、半粗粉(53~105 mm)、粗粉(105~150 mm),它是根据配置不同能量源的金属打印机工作特点而

划分的:对于激光打印机,因其聚焦光斑精细,粉末补给方式为逐层铺粉,采用细粉作耗材比较适合;对于

电子束或等离子束打印机,聚焦光斑略粗,粉末补给方式为同轴送粉,选用相对低廉的半粗粉或粗粉即可。

目前,气雾化法、等离子旋转电极法已成为生产 3D 打印金属粉末的主流制备技术。钛合金粉末的粒度

、粒度分布和颗粒形状与生产金属粉末的方法和工艺密切相关。一般由金属气态或熔融液态转变成粉末时,

粉末颗粒形状趋于球形;由固态转变为粉末时,粉末颗粒趋于不规则形状;而采用溶液电解法制备的粉末多

数呈树枝状。采用氢化脱氢法所得粉末外形普遍呈现棱角或者锯齿状,从而在通过输送软管或者铺在 3D 打

印床上时易出现彼此勾连。

而球形精细金属粉体具有更好的流动性,且完美的球形导致粉末能够更紧密的堆积,所生产的器械产品

无论是密度还是强度都比采用粗粉或无定形的质量更好。对于 3D 打印钛合金金属粉末而言,气体 O、N 杂

质含量通常控制在 1500×10-6以下。因为打印过程中金属重熔后,元素以液体形态存在,易产

生元素的挥发,且原始粉末中难免会掺杂卫星球、空心粉等微量次品,因此不可避免地在定制产品局部生成

气孔缺陷,或者造成产品成分异于原始粉末或者母合金的成分,从而影响到产品的致密性及其力学性能。

4.5.2 医用钛合金材料的增材制造应用研究

相比于传统的车、铣、刨、磨等减材技术,钛合金医疗器械加工若采用增材制造技术,不仅可带来更大

的设计及制造自由度,而且对于具有复杂结构以及个性化产品的加工成本和效率上都体现出较传统技术无可

比拟的优势[160]。增材制造技术还很容易引入多孔互通结构以增加植入物的生物相容性,促进骨融合,在

保证其生物力学行为的基础上达到最大的减重效果[160~162],并降低金属结构的硬度,从而尽量达到与天

然骨匹配的力学性能,减小应力屏蔽效应[163]。

特别是,3D 打印技术使得根据实际应用环境,在不同部位采取不同材料和结构、或在特定区域设计特

定理化性能,以达到设计需求的多功能的外科植入物成为现实,而这是采用粉末烧结等传统加工手段很难实

现的。

上世纪 90 年代国际上发展起来的激光立体成形(laser solid forming,LSF)等快速成型技术,目前已

成功制备出多孔纯Ti、TiNi和TC4合金材料,并在人工关节臼杯上实现了多孔 CoCrMo/Ti6Al4V 功能梯度材

料[164]。3D打印技术还能将钛合金、钴合金等医用金属粉末制作成患者所需的三维多孔金属植入物,在梯

度孔径、孔隙、孔与孔之间完全实现三维贯通,而且金属假体的弹性模量完全可以由预先设计来确定[165]

。Heinl 等[166]采用选区电子束法、Traini 等[167]采用激光直接成形法分别对多孔钛合金的3D打印技术

进行了研究,而 Murr 等[168]研究了孔隙率、孔型等对 3D 打印多孔钛合金性能的影响。

Parthasarathy[169]通过电子束加工(EBM)技术制造互通多孔 Ti6Al4V,通过控制孔隙率以及实体支架

的尺寸,达到不同力学性能;孔隙率在 75%~55%之间的激光选区熔化(SLM)法加工 Ti 结构件的压缩强度在

35~120 MPa 之间,而孔隙率在 49.75%~70.32%的 EBM 法加工 Ti6Al4V 合金件的压缩强度在 7~163 MPa之

间[170~174]。

采用 3D 打印技术获得的多孔金属外科植入物在骨科器械应用方面具有独特优势:具有类骨小梁结构的

金属骨植入物有利于人体骨细胞在其中黏附生长并与骨骼之间形成坚强的绞锁结合能力,可促进假体与骨界

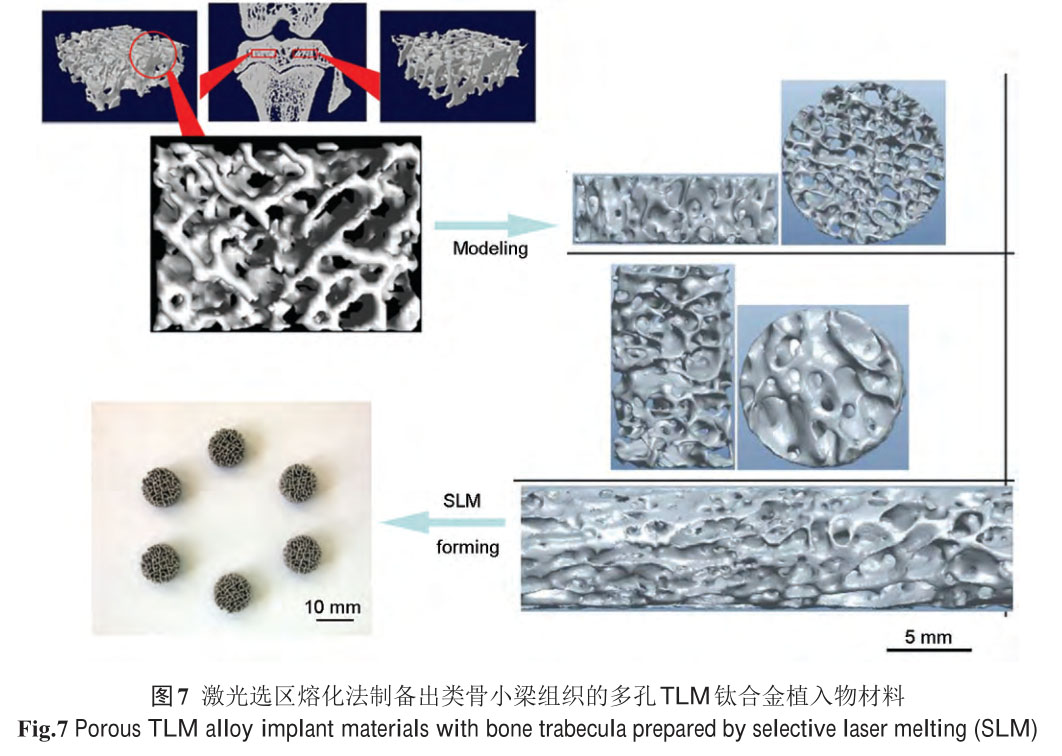

面的骨性愈合,从而延长假体的使用寿命[175~177]。本文作者所在课题组通过CT扫描和转换(mimics)及临

床统计数据反馈,利用有限元分析研究了多孔结构、钛合金材料对预先设计的梯度多孔材料的力学性能的影

响,并结合对数据和模型进行优化再设计,最后通过激光选区熔化制备出类骨小梁组织的多孔 TLM 钛合金

植入物材料,如图 7 所示。

5、 总结与展望

虽然我国 Ti资源丰富,钛合金材料产能及产销量跃居世界第一位,但在医用钛合金材料研究、开发、

应用方面却相对滞后,无论在科研、设备、技术、工艺和人才等方面都无法与欧、美发达国家相比,导致此

类高端医疗器械及其加工用原材料严重依赖进口,给我国广大民众的医疗保健水平提高和全民医保国策的落

实带来很大的压力。近年来,围绕提高材料强韧性、耐蚀性、耐磨性、生物相容性、力学相容性等为设计目标的新型医用钛合金材料研究开发

日渐活跃,以改善其长效服役功能特性的生物活性涂层、耐磨涂层、抗凝血药物涂层、抗菌涂层等为突出代

表的新型表面改性涂层及相关配套技术研究方兴未艾,为新型钛合金医疗器械的设计开发带来了新的发展机

遇,有望在未来的生物医用材料的临床应用中继续扮演着重要角色。

5.1 医用钛合金原材料的提质增效刻不容缓

目前国产医用钛合金原材料产品质量及生产稳定性等方面与国外水平差距较大,而高强低模量钛合金等

新型医用金属材料尚未实现产业化和标准化,这需要对传统量大面广的医用钛合金材料进行优化升级,同时

积极开发国产质优价廉的新型的医用钛合金材料。

目前外科植入物用钛合金材料的选材设计标准,除了要求其生物安全性指标合格外,只考虑了材料的成

分、组织、强度和塑性4个基本要求。随着对其“生物力学相容性”以及与机体组织的“生物适配”、“组

织适配”、“力学适配”、“降解适配”等新兴研究理念或概念的提出,医用钛合金材料的设计标准要求也

随之提高,其中4个设计要素需要重点关注:(1) 确保合金的生物相容性,放弃或减少已证实对机体具有潜

在毒副作用的 Al、V 等合金元素;(2) 力求合金的相组成(成分或结构)简单化,尽量避免金属间化合物相

的形成;(3) 提高合金的生物力学相容性,即除了降低其弹性模量以达到与人体骨组织的优良匹配外,还需

兼顾考虑合金的其它综合力学性能如疲劳强度等;(4) 降低合金的加工制造成本,既要减少高熔点且昂贵的

Hf、Ta 等合金元素含量,也要提高合金的易加工成型性。因此,开展新型高强度低模量β钛合金的设计研

发,首先要考虑合金成分上的优选和优良综合性能的预测。其次,还要充分兼顾合金后续加工、热处理过程

中的过程控制和实践验证,最终才能实现医用钛合金材料的洁净化、均质化、细晶化、多孔化、低成本化等

终极目标要求。

近年来,随着新技术的不断涌现及精密机械和电子工业的发展,在有源医疗器械产品等尖端领域,产品

小型化、微型化已然成为未来发展趋势。然而,一般金属材料的平均晶粒尺寸与微器件的特征尺寸相当,极

大地影响其尺寸精度和特殊功能的发挥。

因此,高端医疗器械中应用最多的超细晶化钛合金材料受到了国内外科学界的广泛关注。为了提高传统

医用纯Ti的抗拉强度等力性指标,国际上的设计理念是通过加工制备工艺创新来改变合金的晶粒尺寸至超细

晶或纳米晶级别,以此来达到对传统医用钛材的提质增效。早期研究认为,纳米纯金属的模量明显低于相应

的粗晶材料。但有研究[178]发现,低模量是样品加工中残留的缺陷造成的。按照常规力学性能与晶粒尺寸

关系(Hall-Petch 公式)推算,纳米材料应该既具有高强度,又有较高韧性,但很多纳米金属材料的强度、

韧性却低于相应粗晶材料。本课题组已经发现[74],新型 TLM 钛合金经过仿 ARB 法加工至 16 层纳米箔材

时其强度、韧性反而低于 8 层的微纳米箔材。采用 ECAP 法对工业纯Ti 多次变形后其强度也发现存在一个

极限值。有关微纳米晶粒尺寸、形貌、界面状态以及晶界等各类缺陷的性质、微观应力等多尺度效应使得超

细晶化钛合金材料力学性能的独特变化规律和微观塑性变形机理还不能用经典理论逐一进行合理解释。目前

国际上对多元医用钛合金超细晶块材的开发应用刚刚起步,尚有大量科学技术问题有待探讨,例如材料的制

备工艺、过程温升及形变模拟分析、组织演化机制和显微组织、织构分析表征,以及相关物理、力学性能研

究等。

目前,高孔隙率的多孔 Ti材料因具有类似于人体松质骨的结构,有望在骨科修复器械领域获得大量应

用。但多孔钛合金材料要满足其长期临床应用,其强度、塑韧性和疲劳等力学性能也有待改进和提高。目前

关于医用钛合金的 3D 打印产品主要集中于纯 Ti 和 Ti6Al4V 合金,其研究更多侧重于标准形状的精密成

型,即三维结构多为简单的立方、六方等孔型结构的有序叠加,对于国外临床已广泛应用的、含有较多高熔

点合金元素的第三代β钛合金的3D 打印产品尚未见研究和应用报道。实现高品质多孔 Ti 商业化生产和应

用还面临许多技术难题需要攻关研究,例如如何其实现孔径、孔隙率和力学性能间的最佳匹配;多孔钛合金

结构(形状、尺寸、均匀性等)与力学性能(模量、强度等)及生物学(骨组织长

入特性)的相互影响机制,多孔钛合金低成本加工制造新方法探索,以及多孔钛合金力学性能的精确调

控及其加工过程、力学性能模拟和预报等。

3D 打印产品的质量和功效取决于优质的钛合金多样化的原材料,不仅材料本身种类、成分、特性对3D

打印产品的性能有影响,材料的制造工艺也对3D 打印产品的强度、模量、弹性等功能特性至关重要。我国

在等离子旋转电极法、气雾化法以及射频等离子体球化法制备球形 Ti 粉的核心技术研究方面取得了长足进

步,但与世界发达国家相比在高品质球形Ti粉的生产技术、质量控制和应用等方面差距仍较大,因而制约了

我国 3D 打印产品的快速发展。从国际范围来看,随着球形Ti粉应用领域和需求量的不断增加,对金属球形

Ti粉的生产技术和设备更新、产品精细化和低成本化要求将是大势所趋。因此,开展新型多元化β钛合金

球形 Ti 粉制备技术研究,首先要加强粉体制备的基础理论研究,摸索此类特殊粉体的理化性能与工艺参数

之间的影响规律,通过制粉工艺优化和过程控制来实现球形Ti粉的高品质。同时,针对人体骨组织的微孔无

序分布特点,还要重点研究短程无序的微孔仿生设计及其对生物力学性能的调控。因此,加大对3D打印产品

及其钛合金球形粉体原材料的研发和投入,走独立自主的发展之路,对我国抢占新一轮先进制造业发展制高

点意义重大。

针对不同骨科、齿科和心血管介入用高端医疗器械产品的需求,结合国内外当前的研究现状,医用钛合

金材料设计开发和应用的未来发展方向可总结如下:(1) 加强合金设计、材料加工制备以及显微组织和理化

性能之间相互作用规律和微观影响机制的基础研究;(2) 大力开发先进的材料加工制造原理和方法的创新及

其应用技术研究:(a) 单晶钛合金,沿某一晶向生长可获得非常接近人体骨的弹性模量;(b) 超细晶钛合金

材料的产业化技术和新应用;(c)具有超弹性和形状记忆功能的医用低模量钛合金的组织和性能调控;(d)

多孔医用钛合金材料的先进制备技术更新和综合性能优化匹配。(3) 开展医疗器械产品的优化设计,为新型

医用钛合金材料的开发和应用提供理论指导;(4) 加快医用钛合金原材料及相关产品的国家和行业标准化研

究和标准的制(修)订。

5.2 医用钛合金材料的生物及力学相容性基础和应用研究亟待加强

自瑞典 Branemark提出骨整合理论以及德国医生Andrea首次提出支架构想以来,提高钛合金的生物和力

学相容性,有效解决医用金属假体与骨组织之间牢固结合、持久耐用以及与血管等软组织之间刚柔并济、降

低再狭窄率等科学难题成为世界各国研究的重点对象。医用钛合金材料的长期研发史和临床应用表明,未来

医用钛合金材料的生物相容性和力学相容性基础研究必须高度重视,这是提高医用钛合金外科植入物在体内

长期稳定服役并发挥持久治疗效果的关键,也是设计和开发新型医用钛合金材料的基础和目标。

研究生物材料与细胞间的生物相容性是设计和优化医用钛合金的基础和关键。细胞对生物材料的黏附、

趋化及细胞在材料表面及内部的生长、增殖、分化和凋亡是一个复杂的过程,且受到材料表面理化特性的影

响很大。骨髓基质干细胞(BMSCs)移植或内源性的 BMSCs 迁移黏附可以促进人工假体周围骨整合,因此诱导

周围组织中的BMSCs尽快向成

骨细胞分化是保证人工假体骨结合及体内长期稳定的关键[179,180]。虽然材料表面微纳米及多孔化等形态

可以影响干细胞向成骨的分化,但钛合金等骨植入材料的成分及表面组织(结构)形态(特别是纳米尺度下)与

吸附蛋白、黏附细胞及细胞因子和生长因子之间的相互作用,以及对影响骨整合的主要细胞来源-BMSCs的黏

附、生长以及成骨分化调控的规律与分子机制和信号通路等研究仍需深化。而对植入材料与骨结合界面处的

成骨信号传导通路的认知有利于在分子水平上指导生物材料的表面修饰,提高干细胞对材料早期感知与反应

,并有望通过材料在设计上选择性调控某些信息通路来促进骨植入材料的早期骨整合能力和长期稳定性

[181]。因此,研究材料植入机体后对细胞功能的影响和变化(特别是材料学因素对于吸附蛋白、黏附细胞、

引发细胞凋亡等)以及干细胞或骨前体细胞沿成骨方向分化的调控作用对于提高钛合金的生物相容性、发展

新的表面改性技术、阐明钛合金的骨诱导作用机理具有重要意义,并对进一步研究开发组织诱导性医用钛合

金新材料可提供有益借鉴。

近年来,随着Ti等金属植入材料品质的不断提高和医学评价手段的日臻丰富,对植入材料生物安全性研

究和评价已不再是唯一判据。国际生物医学工程学会以及国际生物材料标准化组织对外科植入材料的质量标

准要求已从“可接受”的一般层次提高到“安全可靠”的更高层次,这就迫使人们开始更多地关注植入体与

周围骨组织的良性结合和功能性服役的长效性问题。因为在人体生理环境中,除了生物相容性好这一基本要

求外,还特别要求医用金属材料具有:(1) 生物功能性;(2) 长期稳定性;(3) 与骨组织之间有较好的生物

力学适配性。因此,钛合金材料的长效生物安全性和生物力学的应用研究及评价已成为设计开发新型高性能

医疗器械产品并扩大其临床应用的关键所在,而生物力学相容性研究和评价应该成为设计开发新型外科植入

金属材料及其器械的理论基础和研究重点。

5.3 医用钛合金材料的表面功能改性是提高外科植

入物使役性能的关键所在在生理环境中,植入材料与机体组织之间的相互作用总是发生在材料表面。材

料表面的物理化学特性必然直接影响到组织的愈合。同时,机体环境也可作用于材料表面,并使之发生腐蚀

、降解及变性。植入材料的生物相容性和生物活性与表面理化特性密切相关。因此,控制和改善生物材料的

表面特性是提高植入材料生物相容性和生物活性的有效途径。由于医用钛合金的结构和性质与自然骨相差很

大,并且其成分与人体机体组织的成分截然不同,植入体内后难以与硬组织形成生物化学结合或与软组织快

速融合等,加之其表面钝态氧化膜的存在,通常不利于与骨组织发生化学键性结合,而易被纤维性膜所包围

并造成与周围的骨组织隔离,从而可造成外科植入治疗的失败。开展医用钛合金表面改性以提高其生物活性

等功能特性始终是生物医学工程的一个研究热点和重点研究方向,也是生物材料学科最活跃和发展迅速的领

域之一。

已经证实,人工金属假体的结构设计和表面状态是影响其长期植入稳定性或长效性的重要因素。因此,

外科植入技术在过去半个世纪发展中,围绕骨整合这一基本理论(由于金属植入体自身属“惰性材料”,其

与周围骨组织的结合不是骨性结合)科研工作者已开展了大量的相关研究工作,并对改善钛合金植入物早期

骨组织生长、降低假体松动具有一定的临床应用价值:许多学者先后提出了“物理性结合”、“化学性结合

”及“生物性结合”等概念,其主要目的都是为了改善外科植入材料表面的“生物活性”以充分实现植入体

的早期修复功能。如前所述,从宏观角度出发,对 Ti 植入体进行表面改性处理,如机械抛光、酸蚀处理、

梯度多孔化、活性涂层制备等技术来实现材料表面粗糙化和功能化;从微观角度出发,利用生物技术方法引

入活性大分子或骨生长因子等,使其对破损骨组织的修复、功能调控及重建发挥重要作用;从改善Ti植入物

自身生物力学功能性方面出发,对钛牙种植体结构、长度、直径等重要参数进行设计优化,以及尝试改变种

植体与上部基台的连接方式等;从患者自身条件出发,改善植入体的抗菌性或采取即刻种植技术等。具有超

细晶表面结构的钛合金有望成为一种生物和力学相容性俱佳的新型外科植入材料,这是因为经大塑性累积变

形或表面微纳化处理的超细晶钛合金材料,其表面结构与理化状态诸如表面形貌(粗糙度)、尺度大小(晶粒

尺寸、粒子边界、比表面积)、亲疏水性、荷电性(自由电子、比表面能)以及表面硬度、耐磨和耐蚀性等与

传统粗晶态的钛合金相比,具有很多独特理化性能如其高的活化能可有效促进钛合金材料表面钙磷沉积和体

内骨整合。因此,通过钛合金表面多尺度结构设计,可以探索如何利用材料表面微纳米尺度和拓扑结构来控

制细胞的生长行为,为医用钛合金的设计和应用奠定理论和技术基础,但围绕医用钛合金表面多尺度结构设

计、加工制备的新方法新技术以及经表面状态优化后与肌体界面之间的微观作用机制仍需要深入研究。

生物材料的表面功能修饰在生物医用材料的发展中起着至关重要的作用,它是一个融合交叉了材料科学

和生物科学等多学科的复杂系统工程,需要兼顾生物医学工程各领域的需要。表面修饰是为介导材料表面与

细胞的相互作用并实现理想的表面修饰,它包括表面拓扑结构、特异性识别、亲水-疏水平衡、蛋白质吸附

等各个方面,更重要的是力图趋近调

控细胞在材料表面生长和凋亡这一动态双向平衡,给细胞创造良好的人工ECMs环境,达到对细胞表型的理想

表达并促进组织的重建和发挥其功能。如何控制生物医用材料的生物响应,赋予其特异性是医用材料表面修

饰的研究基础和出发点。生物医用材料表面修饰的一个重要方面是赋予表面以细胞表面整联蛋白所能识别和

结合的位点。由此可知,面对生

物医用金属材料的巨大挑战,应从材料与细胞的相互作用入手,了解记录细胞与材料之间、细胞之间的信息

传输,通过分子设计和结构模拟,合成或制备出材料表面有活性的生物医用材料。只有深入理解生物材料与

宿主的相互作用,如以锁匙学为基础的生物特异分子识别,才能使生物材料表面修饰更为有效。

随着材料科学与冶金学、机械工程、生物学、临床医学、化学、物理、影像学等学科的交叉发展,钛合

金等医用金属材料研究也应从被动适应生物环境向具备细胞/基因活化和组织诱导功能的半生命方向、组织

学适应、诱导及参与生物体物质和能量交换的功能性或智能化的生物材料方向发展。具有智能化的人工辅助

心脏、脑刺激器等钛制有源医疗器械正

在成为医治心衰和帕金森等运动障碍患者的福音。

因此从组织工程学原理、基因控制和仿生原理、基质控制矿化等研究思路出发,研究钛合金材料表面微

纳化和多尺度结构设计、理化性能调控及其与机体组织之间表面/界面的相互作用与微观机制,立足提高医

用钛合金材料的生物及力学相容性,将是今后医用钛合金材料发展的重要研究方向和奋斗目标。

参 考 文 献

[1] Niinomi M. Recent metallic materials for biomedical applications [J]. Metall. Mater.

Trans., 2002, 33A: 477

[2] Bothe R T, Beaton L E, Davenport H A. Reaction of bone to multi-ple metallic implants

[J]. Surg. Gynecol. Obstet., 1940, 71: 598

[3] Leventhal G S. Titanium, a metal for surgery [J]. J. Bone Joint Surg. Am., 1951, 33A:

473

[4] Brånemark P I, Breine U, Adell R, et al. Intra-osseous anchorage of dental prostheses:

I. Experimental studies [J]. Scand. J. Plast. Re-constr. Surg., 1969, 3: 81

[5] Brånemark P, Hansson B, Adell R, et al. Osseointegrated implants in the treatment of

the edentulous jaw. Experience from a 10-year period [J]. Scand. J. Plast. Reconstr. Surg.

Suppl., 1977, 16: 1

[6] Geetha M, Singh A K, Asokamani R, et al. Ti based biomaterials,the ultimate choice for

orthopaedic implants—A review [J]. Prog.Mater. Sci., 2009, 54: 397

[7] Long M, Rack H J. Titanium alloys in total joint replacement—Amaterials science

perspective [J]. Biomaterials, 1998, 19: 1621

[8] Kuroda D, Niinomi M, Morinaga M, et al. Design and mechanical properties of new b type

titanium alloys for implant materials [J].Mater. Sci. Eng., 1998, A243: 244

[9] Niinomi M. Recent research and development in titanium alloys for biomedical

applications and healthcare goods [J]. Sci. Technol. Adv. Mater., 2003, 4: 445

[10] Rack H J, Qazi J I. Titanium alloys for biomedical applications [J].Mater. Sci. Eng.,

2006, C26: 1269

[11] Semlitsch M, Staub F, Weber H. Titanium-aluminium-niobium al-loy, development for

biocompatible, high strength surgical im-plants [J]. Biomed. Eng., 1985, 30: 334

[12] Eisenbarth E, Velten D, Müller M, et al. Biocompatibility of b-stabilizing elements

of titanium alloys [J]. Biomaterials, 2004, 25:5705

[13] Wang K. The use of titanium for medical applications in the USA [J]. Mater. Sci.

Eng., 1996, A213: 134

[14] Yu Z T, Zhang Y F, Yuan S B, et al. Microstructure and wear resis-tance of a novel

Ti4Zr1Sn3Mo25Nb (TLM) alloy [J]. Rare. Met.Mater. Eng., 2008, 37(suppl. 4): 542

(于振涛, 张亚锋, 袁思波等. 近 β型钛合金 Ti4Zr1Sn3Mo25Nb(TLM)热处理与材料强化研究 [J]. 稀

有金属材料与工程, 2008,37(增刊4): 542)

[15] Yu Z T, Zhang Y F, Liu H, et al. Effects of alloy elements, process-ing and heat

treatment on mechanical properties of a near b type biomedical titanium alloy TiZrMoNb and

microstructure analysis,Rare Met. Mater. Eng., 2010, 39: 1795

(于振涛, 张亚峰, 刘 辉等. 合金元素、加工与热处理对新型近β型钛合金TiZrMoNb力学性能的影响及

微观分析 [J]. 稀有金属材料与工程, 2010, 39: 1795)

[16] Yu Z T, Zhang M H, Tian Y X, et al. Designation and developmentof biomedical Ti

alloys with finer biomechanical compatibility in long-term surgical implants [J]. Front.

Mater. Sci., 2014, 8: 219

[17] Song Y, Xu D S, Yang R, et al. Theoretical study of the effects of alloying elements

on the strength and modulus of b- type bio-titanium alloys [J]. Mater. Sci. Eng., 1999, A260:

269

[18] Van Noort R. Titanium: The implant material of today [J]. J. Ma-ter. Sci., 1987, 22:

3801

[19] Takahashi E, Sakurai T, Watanabe S, et al. Effect of heat treatment and Sn content on

superelasticity in biocompatible TiNbSn alloys [J]. Mater. Trans., 2002, 43: 2978

[20] Niinomi M. Mechanical properties of biomedical titanium alloys [J]. Mater. Sci. Eng.,

1998, A243: 231

[21] Obbard E G, Hao Y L, Talling R J, et al. The effect of oxygen on α" martensite and

super elasticity in Ti- 24Nb-4Zr-8Sn [J]. Acta Mater., 2011, 59: 112

[22] Banerjee R, Nag S, Fraser H L. A novel combinatorial approach to the development of

beta titanium alloys for orthopaedic implants [J]. Mater. Sci. Eng., 2005, C25: 282

[23] Hu Q M, Li S J, Hao Y L, et al. Phase stability and elastic modulus of Ti alloys

containing Nb, Zr, and/or Sn from first-principles cal-culations [J]. Appl. Phys. Lett., 2008,

93: 121902

[24] Zhao L C, Cui C X, Liu S J, et al. Design and research on proper-ties of new type

metastable b-titanium alloys for biomedical appli-cations based on the d-electron alloy design

method [J]. Rare Met.Mater. Eng., 2008, 37: 108

(赵立臣, 崔春翔, 刘双进等. 基于d电子合金设计方法的生物医用新型亚稳β钛合金的设计及性能研究

[J]. 稀有金属材料与工程, 2008, 37: 108)

[25] Yu Z T, Yu S, Zhang M H, et al. Design, development and applica-tion of novel

biomedical Ti alloy materials applied in surgical im-plants [J]. Mater. China, 2010, 29(12):

35

(于振涛, 余 森, 张明华等. 外科植入物用新型医用钛合金材料设计, 开发与应用现状及进展 [J]. 中

国材料进展, 2010, 29(12):35)

[26] Saito T, Furuta T, Hwang J H, et al. Multifunctional alloys ob-tained via a

dislocation- free plastic deformation mechanism [J].Science, 2003, 300: 464

[27] Fu Y Y, Yu Z T, Zhou L, et al. Influence of microstructure on ten-sile strength and

fracture toughness of a Ti-13Nb-13Zr alloy [J].Rare Met. Mater. Eng., 2005, 34: 881

(付艳艳, 于振涛, 周 廉等. 显微组织对 Ti-13Nb-13Zr 医用钛合金力学性能的影响 [J]. 稀有金属材

料与工程, 2005, 34: 881)

[28] Eylon D, Vassel A, Combres Y, et al. Issues in the development of beta titanium

alloys [J]. JOM, 1994, 46(7): 14

[29] Liang S J, Hou F Q, Li Y H, et al. Microstructure and mechanical properties of Ti45Nb

wires used in aviation rivets [J]. Rare Met.Mater. Eng., 2015, 44: 2203

(梁书锦, 侯峰起, 李英浩等. 航空紧固件用Ti-45Nb合金丝材的组织和性能 [J]. 稀有金属材料与工程

, 2015, 44: 2203)

[30] Niinomi M, Hattori T, Morikawa K, et al. Development of low ri-gidity b-type titanium

alloy for biomedical applications [J]. Mater.Trans., 2002, 43: 2970

[31] Liu H H, Niinomi M, Nakai M, et al. Deformation-induced change-able Young's

modulus with high strength in b-type Ti-Cr-O alloys for spinal fixture [J]. J. Mech. Behav.

Biomed. Mater., 2014, 30:205

[32] Li Q, Niinomi M, Hieda J, et al. Deformation-induced w phase in modified Ti-29Nb-

13Ta-4.6Zr alloy by Cr addition [J]. Acta Bio-mater., 2013, 9: 8027

[33] Yilmazer H, Niinomi M, Nakai M, et al. Mechanical properties of a medical b-type

titanium alloy with specific microstructural evo-lution through high- pressure torsion [J].

Mater. Sci. Eng., 2013,C33: 2499

[34] Niinomi M, Nakai M, Hieda J. Development of new metallic al-loys for biomedical

applications [J]. Acta Biomater., 2012, 8: 3888

[35] Zhao X F, Niinomi M, Nakai M, et al. Optimization of Cr content of metastable b-type

Ti-Cr alloys with changeable Young's modu-lus for spinal fixation applications [J]. Acta

Biomater., 2012, 8:2392

[36] Zhao X L, Niinomi M, Nakai M. Relationship between various de-formation-induced

products and mechanical properties in metasta-ble Ti- 30Zr- Mo alloys for biomedical

applications [J]. J. Mech.Behav. Biomed. Mater., 2011, 4: 2009

[37] Zhao X L, Niinomi M, Nakai M, et al. Microstructures and me-chanical properties of

metastable Ti- 30Zr- (Cr, Mo) alloys with changeable Young's modulus for spinal fixation

applications [J].Acta Biomater., 2011, 7: 3230

[38] Lütjering G, Williams J C. Titanium [M]. Berlin Heidelberg:Springer, 2007: 59

[39] Zhang Y M, Zhou L, Sun J, et al. Progress of vacuum arc remelt-ing technology of

titanium alloys [J]. Rare Met. Lett., 2008, 27(5):9

(张英明, 周 廉, 孙 军等. 钛合金真空自耗电弧熔炼技术发展[J]. 稀有金属快报, 2008, 27(5): 9)

[40] Lei W G, Zhao Y Q, Han D, et al. Development of melting technol-ogy for titanium and

titanium alloys [J]. Mater. Rev., 2016, 30(5):101

(雷文光, 赵永庆, 韩 栋等. 钛及钛合金熔炼技术发展现状 [J].材料导报, 2016, 30(5): 101)

[41] Wang C, Mao X N, Yu L L, et al. Development of melting technol-ogy of titanium alloys

[J]. Hot Work. Technol., 2009, 38(17): 42

(王 琛, 毛小南, 于兰兰等. 钛合金熔炼技术的进展 [J]. 热加工工艺, 2009, 38(17): 42)

[42] Fox S, Patel A, Tripp D, et al. Recent developments in melting and casting

technologies for titanium alloys [A]. Proceedings of the 13th World Conference on Titanium

[C]. The Minerals, Metals &Materials Society, 2016

[43] Zhang L J, Zhou Z B, Chang H, et al. Segregation behavior and prevention measures of

beta titanium alloy with high molybdenum content [J]. Chin. J. Nonferrous. Met., 2013, 23:

2206

(张利军, 周中波, 常 辉等. 高钼含量β型钛合金的偏析行为及预防措施 [J]. 中国有色金属学报,

2013, 23: 2206)

[44] Sakamoto K, Kusamichi T, Nakagawa T, et al. Simulation on mac-ro segregation in large

forging ingots and VAR ingots [J]. J. Jpn Foundry Eng. Soc., 1998, 70: 21

[45] Leder M O, Gorina A V, Kornilova M A, et al. Definition method of thermal-physics

properties of titanium alloys and boundary data parameters for vacuum arc remelting process

[J]. Tsvetn. Met.,2016, (4): 70

[46] Ballantyne A S. The development and application of an integrated VAR process model

[J]. BHM Berg, 2016, 161(suppl. 1): 12

[47] Zheng Y B, Chen Z Q, Chen F, et al. Control of copper segregation for large size TA13

Titanium alloy ingot [J]. Titanium Ind. Prog.,2011, 28(4): 32

(郑亚波, 陈战乾, 陈 峰等. 大规格 TA13 钛合金铸锭 Cu 偏析控制 [J]. 钛工业进展, 2011, 28(4):

32)

[48] Zhao Y Q, Liu J L, Zhou L. Analysis on the segregation of typical b alloying elements

of Cu, Fe and Cr in Ti alloys [J]. Rare Met.Mater. Eng., 2005, 34: 531

(赵永庆, 刘军林, 周 廉. 典型 β型钛合金元素 Cu, Fe 和 Cr 的偏析规律 [J]. 稀有金属材料与工

程, 2005, 34: 531)

[49] Mir H E, Jardy A, Bellot J P, et al. Thermal behaviour of the con-sumable electrode

in the vacuum arc remelting process [J]. J. Ma-ter. Process. Technol., 2010, 210: 564

[50] Sankar M, Prasad V V S, Baligidad R G, et al. Effect of vacuum arc remelting and

processing parameters on structure and proper-ties of high purity niobium [J]. Int. J.

Refract. Met. Hard Mater.,2015, 50: 120

[51] Kou H C, Zhang Y J, Li P F, et al. Numerical simulation of titani-um alloy ingot

solidification structure during VAR process based on three- dimensional CAFÉ method [J]. Rare

Met. Mater. Eng.,2014, 43: 1537

[52] Zhang Y J, Kou H C, Li P F, et al. Simulation on solidification structure and

shrinkage porosity (hole) in TC4 ingot during vacu-um arc remelting process [J]. Spec. Cast.

Nonferrous Alloys,2012, 32: 418

(张颖娟, 寇宏超, 李鹏飞等. 真空自耗电弧熔炼TC4铸锭的凝固组织和缩松缩孔的模拟 [J]. 特种铸造

及有色合金, 2012, 32:418)

[53] Kennedy R L, Jones R M F, Davis R M, et al. Superalloys made by conventional vacuum

melting and a novel spray forming pro-cess [J]. Vacuum, 1996, 47: 819

[54] Zhang W, Lee P D, McLean M. Numerical simulation of dendrite white spot formation

during vacuum arc remelting of INCO-NEL718 [J]. Metall. Mater. Trans., 2002, 33A: 443

[55] Xu X, Zhang W, Lee P D. Tree-ring formation during vacuum arc remelting of INCONEL

718: Part II. Mathematical modeling [J].Metall. Mater. Trans., 2002, 33A: 1805

[56] Gartling D K, Sackinger P A. Finite element simulation of vacuum arc remelting [J].

Int. J. Numer. Methods Fluids, 1997, 24: 1271

[57] Tomono H, Hitomi Y, Ura S, et al. Mechanism of formation of the V-shaped segregation

in the large section continuous cast bloom [J]. Trans. Iron Steel Inst. Japan, 1984, 24: 917

[58] Xu X, Ward R M, Jacobs M H, et al. Tree-ring formation during vacuum arc remelting of

INCONEL 718: Part I. Experimental in-vestigation [J]. Metall. Mater. Trans., 2002, 33A: 1795

[59] Yang Z J. Coupling of multi-fields in VAR process of titanium alloy and its effects

on the solidification behaviors [D]. Xi'an:Northwestern Polytechnical University, 2011

(杨治军. 钛合金 VAR 过程多场耦合及其对凝固行为的影响[D]. 西安: 西北工业大学, 2011)

[60] Fedotov S G, Chelidze T V, Kovneristyy Y K, et al. Phase transfor-mations during

heating of metastable alloys of the Ti- Ta system [J]. Phys. Met. Metallogr., 1986, 62: 109

[61] Zhou Y L, Niinomi M, Akahori T. Effects of Ta content on Young's modulus and

tensile properties of binary Ti-Ta alloys for biomedi-cal applications [J]. Mater. Sci. Eng.,

2004, A371: 283

[62] Margevicius R W, Cotton J D. Stress-assisted transformation in Ti-60 wt pct Ta alloys

[J]. Metall. Mater. Trans., 1998, 29A: 139

[63] Wang L, Lu W, Qin J, et al. Texture and superelastic behavior of cold-rolled TiNbTaZr

alloy [J]. Mater. Sci. Eng., 2008, A491: 372

[64] Takahashi M, Kikuchi M, Takada Y, et al. Mechanical properties and microstructures of

dental cast Ti- Ag and Ti- Cu alloys [J].Dent. Mater. J., 2002, 21: 270

[65] Hamzah E, Hastuti K, Hashim J. Effect of ageing temperature on the microstructures

and mechanical properties of Ti- Nb shape memory alloys [J]. Adv. Mater. Res., 2014, 1024: 304

[66] Inamura T, Kim J I, Kim H Y, et al. Composition dependent crys-tallography of α"-

martensite in Ti-Nb-based b-titanium alloy [J].Philos. Mag., 2007, 87: 3325

[67] Valiev R, Materials science: Nanomaterial advantage [J]. Nature,2002, 419: 887

[68] Valiev R Z, Langdon T G. Achieving exceptional grain refinement through severe

plastic deformation: New approaches for improv-ing the processing technology [J]. Metall.

Mater. Trans., 2011,42A: 2942

[69] Valiev R Z, Langdon T G. Principles of equal- channel angular pressing as a

processing tool for grain refinement [J]. Prog. Mater Sci., 2006, 51: 881

[70] Zhu Y T, Liao X Z. Nanostructured metals: Rretaining ductility [J].Nat. Mater., 2004,

3: 351

[71] Zhu Y T, Lowe T C, Valiev R Z, et al. Ultrafine-grained titanium for medical implants

[P]. US Pat, 6399215 B1, 2002

[72] Yu Z, Ma X, Wang G, et al. Microstructure and mechanical proper- ties of biomedical

near-b Ti alloy TLM with nanostructure by ARB process [J], Ti 2011-Proceeding of the 12th

World Confer-ence on Titanium [C], Science Press, 2012: 2054

[73] Ma X Q, Yu Z T, Niu J L, et al. Microstructure and properties of ul-trafine grained

TLM alloy ARB sheet [J]. Rare Met. Mater. Eng.,2014, 43(suppl. 1): 152

(麻西群, 于振涛, 牛金龙等. 超细晶 TLM 钛合金复合板材的组织与性能 [J]. 稀有金属材料与工程,

2014, 43(增刊1): 152

[74] Kent D, Wang G, Yu Z T, et al. Strength enhancement of a biomed-ical titanium alloy

through a modified accumulative roll bonding technique [J]. J. Mech. Behav. Biomed. Mater.,

2011, 4: 405

[75] Buettner K M, Valentine A M. Bioinorganic chemistry of titanium [J]. Chem. Rev.,

2012, 112: 1863

[76] Bertollo N, Da Assuncao R, Hancock N J, et al. Influence of elec-tron beam melting

manufactured implants on ingrowth and shear strength in an ovine model [J]. J. Arthroplasty,

2012, 27: 1429

[77] Butscher A, Bohner M, Hofmann S, et al. Structural and material approaches to bone

tissue engineering in powder-based three-dimensional printing [J]. Acta Biomater., 2011, 7:

907

[78] Bartolo P, Kruth J P, Silva J, et al. Biomedical production of im-plants by additive

electro- chemical and physical processes [J].CIRP Ann.-Manuf. Technol., 2012, 61: 635

[79] Wehmöller M, Warnke P H, Zilian C, et al. Implant design and production—A new

approach by selective laser melting [J]. Int.Congress Ser., 2005, 1281: 690

[80] Tian Y X, Yu Z T, Ong C Y A, et al. Microstructure, elastic defor-mation behavior and

mechanical properties of biomedical β-type titanium alloy thin- tube used for stents [J]. J.

Mech. Behav.Biomed. Mater., 2015, 45: 132

[81] Yu S, Yu Z T, Wang G, et al. Biocompatibility and osteoconduction of active porous

calcium-phosphate films on a novel Ti-3Zr-2Sn-3Mo- 25Nb biomedical alloy [J]. Colloids Surf.,

2011, 85B: 103

[82] Bansiddhi A, Sargeant T D, Stupp S I, et al. Porous NiTi for bone implants: A review

[J]. Acta Biomater., 2008, 4: 773

[83] Bose S, Vahabzadeh S, Bandyopadhyay A. Bone tissue engineer-ing using 3D printing

[J]. Mater. Today, 2013, 16: 496

[84] Li J P, Habibovic P, van den Doel M, et al. Bone ingrowth in po-rous titanium

implants produced by 3D fiber deposition [J]. Bio-materials, 2007, 28: 2810

[85] Parthasarathy J, Starly B, Raman S, et al. Mechanical evaluation of porous titanium

(Ti6Al4V) structures with electron beam melt-ing (EBM) [J]. J. Mech. Behav. Biomed. Mater.,

2010, 3: 249

[86] Pattanayak D K, Fukuda A, Matsushita T, et al. Bioactive Ti metal analogous to human

cancellous bone: Fabrication by selective laser melting and chemical treatments [J]. Acta

Biomater., 2011, 7: 1398

[87] Murr L E, Martinez E, Amato K N, et al. Fabrication of metal and alloy components by

additive manufacturing: Examples of 3D ma-terials science [J]. J. Mater. Res. Technol., 2012,

1: 42

[88] St-Pierre J P, Gauthier M, Lefebvre L P, et al. Three-dimensional growth of

differentiating MC3T3-E1 pre-osteoblasts on porous ti-tanium scaffolds [J]. Biomaterials,

2005, 26: 7319

[89] Jiang S W, Qi M. Development of porous metals used as biomateri-als [J]. Mater. Sci.

Eng., 2002, 20: 597

(姜淑文, 齐 民. 生物医用多孔金属材料的研究进展 [J]. 材料科学与工程, 2002, 20: 597)

[90] Levine B R, Sporer S, Poggie R A, et al. Experimental and clinical performance of

porous tantalum in orthopedic surgery [J]. Bioma-terials, 2006, 27: 4671

[91] Geng L X, Gan H Q, Wang Q, et al. Effect of domestic porous tan-talum on

biocompatibility and osteogenic gene expression in rat osteoblasts [J]. J. Third. Mil. Med.

Univ., 2014, 36: 1163

(耿丽鑫, 甘洪全, 王 茜等. 国产多孔钽对成骨细胞生物相容性及其相关成骨基因表达的影响 [J]. 第

三军医大学学报, 2014,36: 1163)

[92] Wang C H, Yang C D, Liu M, et al. Martensitic microstructures and mechanical

properties of as- quenched metastable b- type Ti-Mo alloys [J]. J. Mater. Sci., 2016, 51: 6886

[93] Hao Y L, Yang R, Li S J, et al. Ageing response of Young's modu-lus and

mechanical properties of Ti-29Nb-13Ta-4.6Zr for biomedi-cal applications [J]. Acta Metall.

Sin., 2002, 38(suppl.): 126

(郝玉琳, 杨 锐, 李述军等. 时效处理对Ti-29Nb-13Ta-4.6Zr医用钛合金 Young's 模量和力学性

能的影响 [J]. 金属学报, 2002, 38(增刊): 126)

[94] Miura K, Yamada N, Hanada S, et al. The bone tissue compatibili-ty of a new Ti-Nb-Sn

alloy with a low Young's modulus [J]. Acta Biomater., 2011, 7: 2320

[95] Ohmori Y, Ogo T, Nakai K, et al. Effects of w-phase precipitation on b→a, a′′

transformations in a metastable b titanium alloy [J].Mater. Sci. Eng., 2001, A312: 182

[96] Mantani Y, Takemoto Y, Hida M, et al. Phase transformation of α"martensite structure

by aging in Ti-8 mass % Mo alloy [J]. Mater.Trans., 2004, 45: 1629

[97] Hanada S, Izumi O. Transmission electron microscopic observa-tions of mechanical

twinning in metastable beta titanium alloys [J]. Metall. Trans., 1986, 17A: 1409

[98] Zhao X F, Niinomi M, Nakai M, et al. Beta type Ti-Mo alloys with changeable

Young's modulus for spinal fixation applications [J].Acta Biomater., 2012, 8: 1990

[99] Nakai M, Niinomi M, Zhao X L, et al. Young's modulus change-able titanium alloys

for orthopaedic applications [J]. Mater. Sci.Forum, 2012, 706-709: 557

[100] Nakai M, Niinomi M, Zhao X F, et al. Self-adjustment of Young's modulus in

biomedical titanium alloys during orthopaedic opera-tion [J]. Mater. Lett., 2011, 65: 688

[101] Niinomi M, Liu Y, Nakai M, et al. Biomedical titanium alloys with Young's moduli

close to that of cortical bone [J]. Regen.Biomater., 2016, 3:173

[102] Ma X Q, Han Y, Yu Z T, et al. Phase transformation and mechani-cal properties of TLM

titanium alloy for orthopaedic implant ap-plication [J]. Rare Met. Mater. Eng., 2012, 41: 1535

(麻西群, 憨 勇, 于振涛等. 骨科植入用 TLM 钛合金的相转变与力学性能 [J]. 稀有金属材料与工程,

2012, 41: 1535)

[103] Ma X Q, Yu Z T, Niu J L, et al. Microstructure and mechanical properties of Ti-3Zr-

Mo-15Nb medical titanium alloys [J]. RareMet. Mater. Eng., 2010, 39: 1956

(麻西群, 于振涛, 牛金龙等. Ti-3Zr-Mo-15Nb 医用钛合金的显微组织及力学性能 [J]. 稀有金属材料

与工程, 2010, 39: 1956)

[104] Beder O E, Stevenson J K, Jones T W. A further investigation of the surgical

application of titanium metal in dogs [J]. Surgery,1957, 41: 1012

[105] Pye A D, Lockhart D E A, Dawson M P, et al. A review of dental implants and

infection [J]. J. Hosp. Infect., 2009, 72: 104

[106] Mow V C, Huiskes R, translated by Tang T T, Pei G X, Li X, et al. Basic Orthopaedic

Biomechanics and Mechano-Biology [M].3rd Ed., Jinan: Shandong Science and Technology Press,

2009: 13

(Mow V C, Huiskes R 著, 汤亭亭, 裴国献, 李 旭等译. 骨科生物力学暨力学生物学 [M]. 第 3 版.

济南: 山东科学技术出版社, 2009: 13)

[107] Yu Z T, Zhang M H, Yu S, et al. Analysis of R&D, production and application of

biomedical Ti alloys materials applied in medi-cal devices of China [J]. China Med. Device

Inform., 2012,18(7): 1

(于振涛, 张明华, 余 森等. 中国医疗器械用钛合金材料研发、生产与应用现状分析 [J]. 中国医疗器

械信息, 2012, 18(7): 1)

[108] Yu Z T, Yu S, Zhang M H, et al. Design, development and appli-cation of novel

biomedical Ti alloy materials applied in surgical implants [J]. Mater. China, 2010, 29(12): 35

(于振涛, 余 森, 张明华等. 外科植入物用新型医用钛合金材料设计、开发与应用现状及进展 [J]. 中

国材料进展, 2010,29(12): 35)

[109] Hao Y L, Yang R. Biomedical titanium alloy with ultralow elastic modulus and high

strength [J]. Mater. Sci. Forum, 2010, 654:2130

[110] Yu Z T, Ma X Q, Yu S, et al. Micro-nano technology and latest progress of biomedical

titanium alloy [J]. Chin. J. Nonferrous Met., 2010, 20(suppl. 1): 1008

(于振涛, 麻西群, 余 森等. 生物医用钛合金的微纳化加工技术及最新进展 [J]. 中国有色金属学报,

2010, 20(增刊1): 1008)

[111] Yu Z T, Han J Y, Ma X Q, et al. Biological and mechanical com-patibility of

biomedical titanium alloy materials [J]. Chin. J. Tis-sue Eng. Res., 2013, 17: 4707

(于振涛, 韩建业, 麻西群等. 生物医用钛合金材料的生物及力学相容性 [J]. 中国组织工程研究,

2013, 17: 4707)

[112] Xi T F. Evaluation of biology based on medical devices [J]. Chi-na Med. Device

Inform., 1999, 5(3): 4

(奚廷斐. 医疗器械生物学评价 [J]. 中国医疗器械信息, 1999,5(3): 4)

[113] Okazaki Y, Ito Y, Kyo K, et al. Corrosion resistance and corro-sion fatigue strength

of new titanium alloys for medical implants without V and Al [J]. Mater. Sci. Eng., 1996,

A213: 138

[114] Okazaki Y, Gotoh E. Comparison of metal release from various metallic biomaterials

in vitro [J]. Biomaterials, 2005, 26: 11

[115] Sumner D R, Galante J O. Determinants of stress shielding: De-sign versus materials

versus interface [J]. Clin. Orthop. Relat.Res., 1992, 274: 202

[116] Li Y H, Yang C, Zhao H D, et al. New developments of Ti-based alloys for biomedical

applications [J]. Materials, 2014, 7: 1709

[117] Matsuno H, Yokoyama A, Watari F, et al. Biocompatibility and osteogenesis of

refractory metal implants, titanium, hafnium, nio-bium, tantalum and rhenium [J].

Biomaterials, 2001, 22: 1253

[118] Cremasco A, Messias A D, Esposito A R, et al. Effects of alloying elements on the

cytotoxic response of titanium alloys [J]. Mater.Sci. Eng., 2011, C31: 833

[119] Elias C N, Lima J H C, Valiev R, et al. Biomedical applications of titanium and its

alloys [J]. JOM, 2008, 60: 46

[120] Kirmanidou Y, Sidira M, Drosou M E, et al. New Ti-alloys and surface modifications

to improve the mechanical properties and the biological response to orthopedic and dental

implants: A re-view [J]. BioMed Res. Int., 2016, 2016: 2908570

[121] Dohan Ehrenfest D M, Coelho P G, Kang B S, et al. Classifica-tion of osseointegrated

implant surfaces: Materials, chemistry and topography [J]. Trends Biotechnol., 2010, 28: 198

[122] Richert L, Vetrone F, Yi J H, et al. Surface nanopatterning to con-trol cell growth

[J]. Adv. Mater., 2008, 20: 1488

[123] Zhang C B, Chen F L, Zhang R, et al. Experimental research on the osteoblasts

function on Ti- 75 alloy [J]. J. Pract. Stomatol.,2000, 16: 24

(张春宝, 陈富林, 张 蓉等. Ti-75合金对人成骨细胞的生长、增殖和功能分化的影响 [J]. 实用口腔

医学杂志, 2000, 16: 24)

[124] Hernandez-Rodriguez M A L, Contreras-Hernandez G R, Juarez-Hernandez A, et al.

Failure analysis in a dental implant [J]. Eng.Fail. Anal., 2015, 57: 236

[125] Zhao F, Han Y F, Hu J F. Three-dimensional finite element meth-od analysis of

relation of implant elastic modulus and initial stress and bone- implant surface stress

distribution [J]. Chin. J.Oral Implantol., 2006, 11(2): 55(赵 峰, 韩彦峰, 胡江峰. 弹性模量和初

始应力对种植体骨界面应力分布影响的三维有限元分析 [J]. 中国口腔种植学杂志,2006, 11(2): 55)

[126] Su Y C. Contemporary Oral Implantology [M]. Beijing: People's Medical Publishing

House, 2004: 91

(宿玉成. 现代口腔种植学 [M]. 北京: 人民卫生出版社, 2004:91)

[127] Wang Q T, Zhang Y M, Hu N S, et al. Microstructure analysis of fractured Ti alloy

implant [J]. Rare Met. Mater. Eng., 2004, 33:442

(王勤涛, 张玉梅, 胡奈赛等. 钛合金种植体临床断裂的原因分析 [J]. 稀有金属材料与工程, 2004,

33: 442)

[128] Shemtov-Yona K, Rittel D. Identification of failure mechanisms in retrieved

fractured dental implants [J]. Eng. Fail. Anal., 2014,38: 58

[129] Kuramoto S, Furuta T, Hwang J H, et al. Plastic deformation in a multifunctional

Ti-Nb-Ta-Zr-O alloy [J]. Metall. Mater. Trans.,2006, 37A: 657

[130] Yu Z T, Zhou L, Luo L J, et al. Investigation on mechanical com-patibility matching

for biomedical titanium alloys [J]. Key Eng.Mater., 2005, 288-289: 595

[131] Abdel-Hady G M, Niinomi M. Biocompatibility of Ti-alloys for long- term implantation

[J]. J. Mech. Behav. Biomed. Mater.,2013, 20: 407

[132] Shibata Y, Tanimoto Y, Maruyama N, et al. A review of improved fixation methods for

dental implants. Part II: Biomechanical in-tegrity at bone-implant interface [J]. J.

Prosthodont. Res., 2015,59: 84

[133] DeTolla D H, Andreana S, Patra A, et al. Role of the finite ele-ment model in dental

implants [J]. J. Oral Implantol., 2000, 26:77

[134] Yu Z, Lian Z. Influence of martensitic transformation on mechani-cal compatibility

of biomedical b type titanium alloy TLM [J].Mater. Sci. Eng., 2006, A438: 391

[135] Bai X, Zhao Y, Zeng W, et al. Deformation mechanism and mi-crostructure evolution of

TLM titanium alloy during cold and hot compression [J]. Rare Met. Mater. Eng., 2015, 44: 1827)

[136] Suchanek K, Bartkowiak A, Gdowik A, et al. Crystalline hy-droxyapatite coatings

synthesized under hydrothermal conditions on modified titanium substrates [J]. Mater. Sci.

Eng., 2015, C51:57

[137] Liu J, Wang X D, Jin Q M, et al. The stimulation of adipose-derived stem cell

differentiation and mineralization by ordered rod-like fluorapatite coatings [J].

Biomaterials, 2012, 33: 5036

[138] Xue B J, Guo L T, Chen X Y, et al. Electrophoretic deposition and laser cladding of

bioglass coating on Ti [J]. J. Alloys Compd., 2017, 710: 663

[139] Wen F, Huang N, Sun H, et al. The study of composition, struc-ture, mechanical

properties and platelet adhesion of Ti- O/TiN gradient films prepared by metal plasma

immersion ion implanta-tion and deposition [J]. Nucl. Instrum. Methods Phys. Res. Sect.,2004,

222B: 81

[140] Hwang I J, Choe H C, Brantley W A. Electrochemical characteris-tics of Ti-6Al-4V

after plasma electrolytic oxidation in solutions containing Ca, P, and Zn ions [J]. Surf.

Coat. Technol., 2017,320: 458

[141] Zhou M, Xiong P, Jia Z J, et al. Improved the in vitro cell compat-ibility and

apatite formation of porous Ti6Al4V alloy with mag-nesium by plasma immersion ion implantation

[J]. Mater. Lett.,2017, 202: 9

[142] Schmehl J M, Harder C, Wendel H P, et al. Silicon carbide coat-ing of nitinol stents

to increase antithrombogenic properties and reduce nickel release [J]. Cardiovasc. Revasc.

Med., 2008, 9: 255

[143] Huang C L, Zhao C L, Han P, et al. Histological and biomechani-cal evaluation in the

interface between nano-surface titanium al-loy implants and bone [J]. Chin. J. Tissue Eng.

Res., 2011, 15:3867

(黄成龙, 赵常利, 韩 培等. 纳米化表面钛合金内植物的界面组织学和生物力学评价 [J]. 中国组织工

程研究与临床康复,2011, 15: 3867)

[144] Gu X F, Jiang Y, Han P, et al. Effect of the nano-surface of titani-um alloy on the

adhesion of osteoblasts [J]. Chin. J. Clin. Rehab.,2006, 10(25): 46

(顾新丰, 蒋 垚, 韩 培等. 钛合金表面纳米化对成骨细胞黏附的影响 [J]. 中国临床康复, 2006, 10

(25): 46)

[145] Hélary G, Noirclère F, Mayingi J, et al. A new approach to graft bioactive polymer

on titanium implants: Improvement of MG 63 cell differentiation onto this coating [J]. Acta

Biomater., 2009, 5:124

[146] Hoshikawa Y, Onoki T, Akao M, et al. Blood compatibility and tissue responsiveness

on simple and durable methylsiloxane coat-ing [J]. Mater. Sci. Eng., 2012, C32: 1627

[147] Pegg E C, Walker G S, Scotchford C A, et al. Mono-functional aminosilanes as primers

for peptide functionalization [J]. J.Biomed. Mater. Res., 2009, 90A: 947

[148] Zhang F, Zhang Z B, Zhu X L, et al. Silk-functionalized titanium surfaces for

enhancing osteoblast functions and reducing bacteri-al adhesion [J]. Biomaterials, 2008, 29:

4751

[149] Neoh K G, Hu X F, Zheng D, et al. Balancing osteoblast func-tions and bacterial

adhesion on functionalized titanium surfaces [J]. Biomaterials, 2012, 33: 2813

[150] Rychly J, Nebe B J. Cell-material interaction [J]. BioNanoMateri-als, 2013, 14: 153

[151] Huang R, Lu S M, Han Y. Role of grain size in the regulation of osteoblast response

to Ti-25Nb-3Mo-3Zr-2Sn alloy [J]. ColloidsSurf., 2013, 111B: 232

[152] Hanawa T. Biofunctionalization of titanium for dental implant [J]. Jpn. Dent. Sci.

Rev., 2010, 46: 93

[153] Foss B L, Ghimire N, Tang R G, et al. Bacteria and osteoblast ad-hesion to chitosan

immobilized titanium surface: A race for the surface [J]. Colloids Surf., 2015, 134B: 370

[154] Pessková V, Kubies D, Hulejová H, et al. The influence of im-plant surface

properties on cell adhesion and proliferation [J]. J.Mater. Sci. Mater. Med., 2007, 18: 465

[155] Mager M D, LaPointe V, Stevens M M. Exploring and exploiting chemistry at the cell

surface [J]. Nat. Chem., 2011, 3: 582

[156] Benoit D S W, Schwartz M P, Durney A R, et al. Small functional groups for

controlled differentiation of hydrogel-encapsulated hu-man mesenchymal stem cells [J]. Nat.

Mater., 2008, 7: 816

[157] Slater J, Boyce P, Jancaitis M, et al. Modulation of endothelial cell migration via

manipulation of adhesion site growth using nanopatterned surfaces [J]. ACS Appl. Mater.

Interfaces, 2015, 7:4390

[158] Paital S R, Dahotre N B. Calcium phosphate coatings for bio-implant applications:

Materials, performance factors, and meth-odologies [J]. Mater. Sci. Eng., 2009, R66: 1

[159] Sen Y U, Zhen-Tao Y U, Han J Y, et al. Haemocompatibility of Ti-3Zr-2Sn-3Mo-25Nb

biomedical alloy with surface hepariniza- tion using electrostatic self assembly technology

[J]. Trans. Non-ferrous Met. Soc. China, 2012, 22: 3046

[160] Koudelka P, Doktor T, Kytyr D, et al. Micromechanical proper-ties of biocompatible

materials for bone tissue engineering pro-duced by direct 3D printing [J]. Key Eng. Mater.,

2015, 662: 138

[161] Jakus A E, Rutz A L, Shah R N. Advancing the field of 3D bioma-terial printing [J].

Biomed. Mater., 2016, 11: 014102

[162] Hughes G, Öchsner A. Design, manufacture and testing of three-dimensional scaffolds

[J]. Adv. Struct. Mater., 2015, 71: 133

[163] Roach P, Eglin D, Rohde K, et al. Modern biomaterials: A review-bulk properties and

implications of surface modifications [J]. J.Mater. Sci. Mater. Med., 2007, 18: 1263

[164] Yu J, Lin X, Ma L, et al. Influence of laser deposition patterns on part distortion,

interior quality and mechanical properties by la-ser solid forming (LSF) [J]. Mater. Sci.

Eng., 2011, A528:1094

[165] Fukuda A, Takemoto M, Saito T, et al. Osteoinduction of porous Ti implants with a

channel structure fabricated by selective laser melting [J]. Acta Biomater., 2011, 7: 2327

[166] Heinl P, Müller L, Körner C, et al. Cellular Ti-6Al-4V structures with

interconnected macro porosity for bone implants fabricated by selective electron beam melting

[J]. Acta Biomater., 2008, 4:1536

[167] Traini T, Mangano C, Sammons R L, et al. Direct laser metal sin-tering as a new

approach to fabrication of an isoelastic functional-ly graded material for manufacture of

porous titanium dental im-plants [J]. Dent. Mater., 2008, 24: 1525

[168] Murr L E, Quinones S A, Gaytan S M, et al. Microstructure and mechanical behavior of

Ti-6Al-4V produced by rapid-layer man-ufacturing, for biomedical applications [J]. J. Mech.

Behav.Biomed. Mater., 2009, 2: 20

[169] Parthasarathy J. A design for the additive manufacture of func-tionally graded

porous structures with tailored mechanical proper-ties for biomedical applications [J]. J.

Manuf. Process., 2011, 13:160

[170] Xiang L, Wang C, Zhang W, et al. Fabrication and characteriza-tion of porous Ti6Al4V

parts for biomedical applications using electron beam melting process [J]. Mater. Lett., 2009,

63: 403

[171] Horn T J, Harrysson O L A, Marcellin-Little D J, et al. Flexural properties of

Ti6Al4V rhombic dodecahedron open cellular struc-tures fabricated with electron beam melting

[J]. Addit. Manuf.,2014, 1-4: 2

[172] Rafi H K, Karthik N V, Gong H, et al. Microstructures and me-chanical properties of

Ti6Al4V parts fabricated by selective laser melting and electron beam melting[J]. J. Mater.

Eng. Perform.,2013, 22: 3872

[173] Li F, Wang Z, Zeng X. Microstructures and mechanical proper-ties of Ti6Al4V alloy

fabricated by multi-laser beam selective la-ser melting [J]. Mater. Lett., 2017, 199: 79

[174] Leuders S, Thöne M, Riemer A, et al. On the mechanical behav-iour of titanium alloy

TiAl6V4 manufactured by selective laser melting: Fatigue resistance and crack growth

performance [J].Int. J. Fatigue, 2013, 48: 300

[175] Yang J, Wang J, Yuan T, et al. The enhanced effect of surface mi-crostructured

porous titanium on adhesion and osteoblastic differ-entiation of mesenchymal stem cells [J].

J. Mater. Sci. Mater.Med., 2013, 24: 2235

[176] Anselme K, Bigerelle M, Noel B, et al. Qualitative and quantita-tive study of human

osteoblast adhesion on materials with vari-ous surface roughnesses [J]. J. Biomed. Mater.

Res., 2000, 49A:155

[177] Tan X P, Tan Y J, Csl C, et al. Metallic powder-bed based 3D printing of cellular

scaffolds for orthopaedic implants: A state-of-the-art review on manufacturing, topological

design, mechanicalproperties and biocompatibility [J]. Mater. Sci. Eng., 2017, C76:1328

[178] Ru Z F, Li Y, Luo K, et al. Progress in low elastic modulus titani-um alloy [J].

Mater. Rev., 2011, 25(spec. issue): 250

(茹志芳, 李 岩, 罗 坤等. 低弹性模量钛合金的研究进展 [J].材料导报, 2011, 25(特刊): 250)

[179] Bremus- Koebberling E A, Beckemper S, Koch B, et al. Nano structures via laser

interference patterning for guided cell growth of neuronal cells [J]. J. Laser. Appl., 2012,

24: 042013

[180] Munuera C, Matzelle T R, Kruse N, et al. Surface elastic proper-ties of Ti alloys

modified for medical implants: A force spectros-copy study [J]. Acta Biomater., 2007, 3: 113

[181] Mendonça G, Mendonça D B S, Simões L G P, et al. The effects of implant surface

nanoscale features on osteoblast-specific gene expression [J]. Biomaterials, 2009, 30: 4053

相关链接