钛金属因其优异的比强度、耐高温和抗腐蚀等特性,在航空航天、国防军事等领域得到了广泛的应用,被誉为 “战略金属” 与 “多用途金属”[1]。随着材料技术的进步,各种高性能钛已成功应用于汽车、运动器材、医疗器械、轻工业等民用领域 [2]。然而,钛的高化学活性及传统冶炼工艺的局限性,导致其成本居高不下,严重制约大规模应用。

钛资源可分为一次资源(原生矿)和二次资源(含钛废料)[3]。全球工业发展已导致钛资源供需失衡与环境污染加剧,年产含钛废料逐渐增加,但回收率不足。钛二次资源在金属循环经济体系中具有战略价值 [4],亟需通过技术创新实现钛的绿色可持续供应,并推动战略新兴产业的增长,为国家实现 “双碳” 目标提供有力支撑 [5]。

钛工业的技术水平直接反映国家的尖端材料制造能力,其中高端钛材产能与国防科技水平呈强正相关。早期工业领域制备金属钛使用的主要方法是镁热还原法(Kroll 法)[6],但存在成本高、间歇生产、污染严重等问题 [7],因此,研究人员一直在寻求高效生产钛的新技术 [8]。熔盐电解制备钛工艺因可实现短流程连续化生产而受到广泛关注,如 CHEN 等 [9] 提出的 FFC 法、ONO 等 [10] 提出的 OS 法等。本文系统综述热还原法和电化学法制备金属钛及钛合金技术的进展,为下一代钛冶炼技术开发提供理论支撑。

1、热还原法

1.1 钠热还原法(Hunter 法)

Hunter 法 [11] 是最早提出的生产钛金属的方法,在密闭钢制容器、约 700 ℃下用 Na 还原TiCl4,可制备出 O 含量低于 0.06%~0.08% 的钛金属 [12]。在惰性气氛(Ar)中,液态 Na 可将气态TiCl4还原成金属 Ti,反应如式 (1) 所示:

TiCl4(g)+4Na(l)=Ti(s)+4NaCl(l)(1)

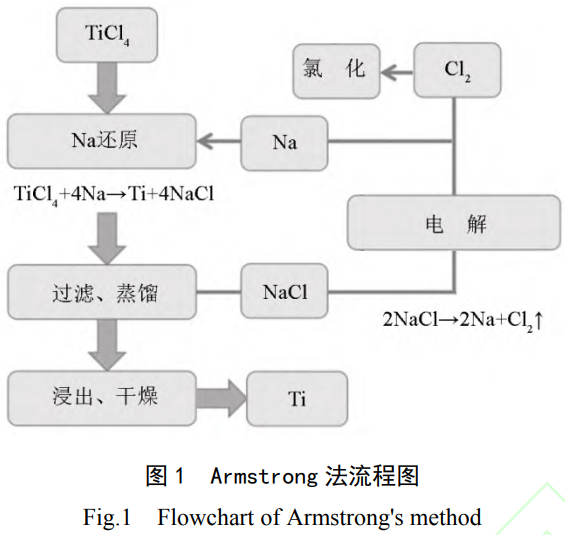

Armstrong 法 [13] 作为 Hunter 法的升级工艺,实现了钛粉的连续化制备,其流程如图 1 所示,核心突破在于:将TiCl4蒸气与熔融 Na 在惰性气氛中动态混合,取代 Hunter 法的批次操作;副产物 NaCl 电解再生为金属 Na,Na 耗量较 Hunter 法大幅降低。XU 等 [14] 发现该法也可用于生产钛合金(如 Ti64 粉末);在 Na 还原阶段引入其他金属氯化物混合蒸气,可实现元素原位合金化。ARACI 等 [15] 提出 Armstrong 工艺可通过球化研磨获得细小钛颗粒(粒度范围 45~105 μm),以达到满足粒度要求的同时减少环境污染。传统 Hunter 法制备 1 t 钛的总能耗约 50~80 kW・h,而根据相关生产数据统计 [16],Armstrong 法比 Hunter 法降低约 50%。

1.2 镁热还原法(Kroll 法)

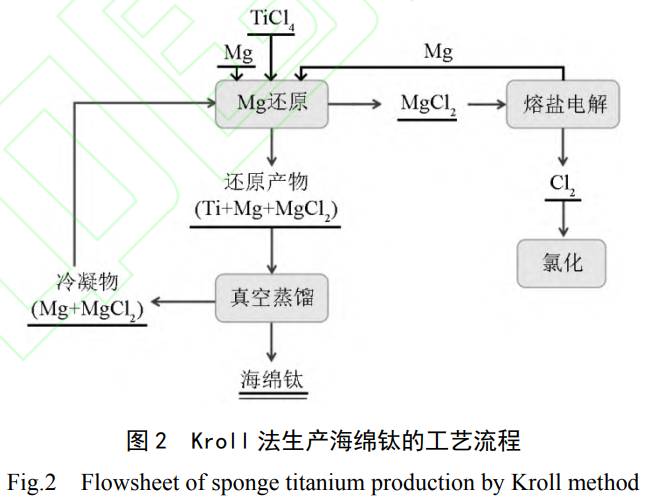

Kroll 法与 Hunter 法的根本区别在于还原剂不同。Kroll 法的工作原理是在 800~950 ℃氩气气氛中,使高纯TiCl4与熔融 Mg 发生氧化还原反应得到 Ti(海绵钛)和MgCl2

,再用真空蒸馏的方法除去海绵钛孔隙中残留的MgCl2和过剩的 Mg,获得海绵钛产品;副产物MgCl2经熔盐电解得到 Mg 和Cl2循环使用。该法反应过程如式 (2) 和式 (3) 所示,工艺流程如图 2 所示:

TiCl4(g)+2Mg(l)=Ti(s)+2MgCl2(l)(2)

MgCl2(l)=Mg(s)+Cl2(g)(3)

Kroll 法在制备低氧含量海绵钛方面展现出显著潜力。ZHU 等 [17] 研究表明,在 860 ℃的温度条件下,钛粉氧含量可降至 0.015%。LEE 等 [18] 通过 Kroll 法使TiCl4和1/4C

2Cl4制成的蒸发液与氮气保护的液态 Mg 反应,成功制备出 50 nm 级超细碳氮化钛(TiCN)颗粒,有望大规模生产。该工艺通过真空蒸馏有效去除MgCl2副产物和残余 Mg。PUSHPANATHAN 等 [19] 指出 Kroll 法存在一些弊端,例如生产钛的能耗高达 25~40 MW・h/t,电流效率约为 75% 和单炉生产周期长达 12 d 等,造成钛的生产成本居于较高水平。此外,Kroll 法工业生产中产生的污染物也会对环境造成不良影响。

1.3 氢化镁还原法(DRTS 法)

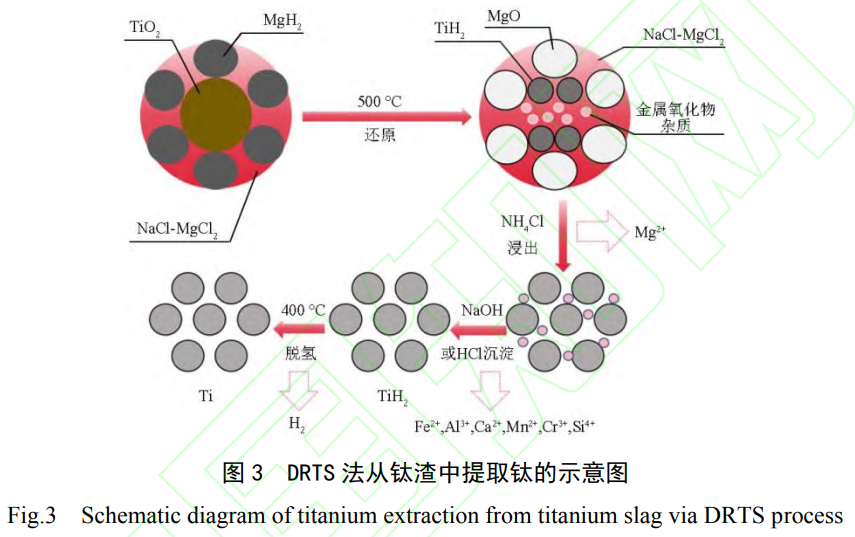

DRTS 法 [20] 是一种基于钛渣提钛的创新工艺,相较于传统 Kroll 法具有能耗低、步骤简化的优势。该工艺的核心步骤包括:(1) 氢化还原阶段:在 500 ℃惰性气氛中,MgH2

与钛渣(主要成分为TiO2)发生固态还原反应,生成TiH2和MgO;(2) 选择性浸出阶段:采用NH4Cl溶液优先浸出MgO杂质,并使用 NaOH 或 HCl 溶液溶解残余金属氧化物杂质(如 FeO、Al2O3等),实现TiH2的高效纯化;(3) 脱氢还原阶段:TiH2在温度为 400 ℃的条件下进行脱氢即可获得金属 Ti。

SENKOV 等 [21] 发现钛渣中的TiO2可以直接与MgH2反应生成纯度为 99% 的TiH2颗粒,反应如式 (4) 所示。DRTS 法从钛渣中提取钛的过程示意图如图 3 所示:

TiO2+2MgH2=TiH2+2MgO+H2(4)

TiH2具有独特的化学性质,其不溶于水且对炉渣中的其他杂质表现出极低的溶解性。FANG 等 [20] 通过MgH2还原TiO2的实验证实了这一特性,并指出这一性质为钛渣直接还原产物提供了顺序浸出除杂的可能性,同时为TiH2脱氢步骤创造了有利条件。据报道 [22],采用 DRTS 法生产 1 kg 钛的能耗约为 13.0 kW・h,与传统 Kroll 法相比降低了 60%。这一突破性进展为钛冶炼工艺的节能降耗提供了新思路。

1.4 热氢处理法

热氢处理法是一种通过将氢作为钛合金中的临时合金化元素,以优化其微观结构和提升机械性能的技术手段。该技术在冶金工艺中采用氢能替代部分碳源 [23],不仅显著降低生产过程中的碳排放,而且通过氢致塑化效应能够有效提升钛合金的加工性能和生产效率 [24]。

钛及钛合金与氢的亲和性较强,氢的引入不仅能够改善材料的热处理性能,还能显著细化钛合金的铸造组织。MIMURA 等 [25] 通过实验证实,氢在铬精炼过程中能够有效减少铬金属中的非金属杂质,有效提高精炼效果。佟帅等 [26] 在研究钒钛磁铁矿还原工艺时发现,相较于传统还原剂,纯氢作为还原介质能够实现更高效的金属还原率和更纯净的产物。此外,FANG 等 [27] 提出了一种创新的钛和钛合金制备工艺 —— 氢烧结和相变法(HSPT),通过在烧结过程中引入氢,成功制备出具有接近全密度和超细晶粒尺寸的钛和钛合金。HSPT 流程主要分为以下三个阶段:(1)β-Ti (H) 致密化;(2) 共晶分解;(3) 真空脱氢。

TiH2真空烧结后的残余 H 含量可低至 0.001%,远低于 ASTM F1472 标准规定的 0.015% 安全限值,不会对钛材料的机械性能造成损害。研究 [28] 表明,通过精确调控 α-Ti 和 δ-TiH2共析分解及脱氢过程,可在烧结过程中获得致密的钛材料。氢化 - 脱氢法(HDH 法)[29] 对于含钛废料的回收也是一种可行的方法,通过氢化生成脆性TiH2后真空脱氢,同步实现深度脱氧。OH 等 [30] 利用 HDH 法回收 β 钛合金废料,成功生产出高质量的钛合金粉末,实验数据表明,钛合金的氢化过程产生的热量低于商业纯钛。

从技术层面来看,热氢处理法最大的优点是成本低、粒度可控,已广泛用于制备低成本增材制造用钛合金粉末 [31];从经济层面来看,热氢处理法每吨钛及其合金的生产成本比 Kroll 法降低约 40%,综合成本降低 [32]。然而,LI 等 [33] 在采用热氢处理法制备 Nb-Ti 基合金粉末时发现,产品仍存在氧含量超标的问题,氧杂质以Nb2O5和TiO2的形式存在。

2、熔盐电化学法

2.1 FFC 法

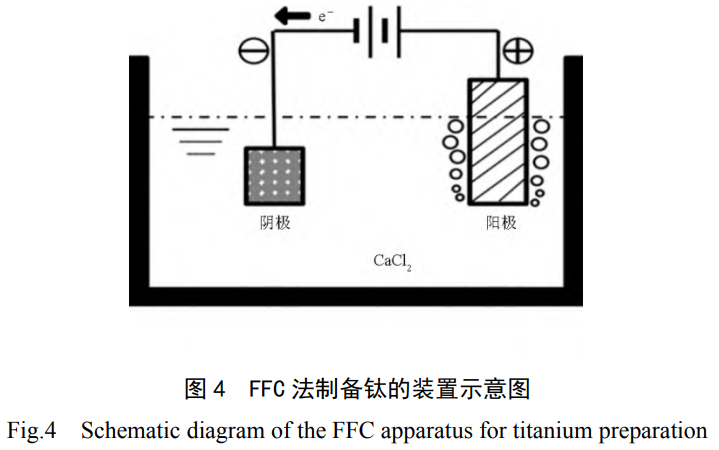

FFC 法是由剑桥大学研发的一种低成本熔盐电解生产钛的方法 [34],其关键技术是在CaCl2熔盐(650~950 ℃)中电解固态TiO2阴极 [34-35]。该工艺在低于CaCl2熔盐分解电压 3.5 V 的条件下将TiO2直接还原为金属 Ti,同时氧离子在石墨阳极以CO/CO2形式析出 [36],阳极副反应(产生O2)可控制,阴极产品为纯度 90% 的钛金属,电流效率约为 70%~80%[37]。FFC 法制备钛过程的阴极反应如式 (5) 所示,阳极主反应及副反应分别如式 (6) 和式 (7) 所示,总反应如式 (8) 所示;装置如图 4 所示:

TiO2+4e−=Ti+2O2−(5)

C+xO2−=COx↑+2xe−(6)

2O2−=O2↑+4e−(7)

TiO2=Ti+O2↑(8)

FFC 法作为一种极具发展前景的熔盐电解技术,具有工艺简单、适用性强等显著优势,不仅能直接从混合金属氧化物中制备钛合金,还可拓展应用于轻金属(如 Al)、重金属(如 Cr)及难熔金属(如 Ta)的制备。通过优化熔盐体系可显著降低能耗,例如 TANG 等 [38] 以 SrO、Sr 和TiO2为原料,通过向SrCl2高熔点熔盐中添加 KCl 获得低熔点熔盐,同时维持 SrO 和 Sr 在熔盐中的高溶解度,从而在较低的温度条件下成功制备了金属 Ti。尽管该工艺在熔盐组分优化方面取得进展,但其电流效率仍有提升空间,未来研究需重点解决阳极效应导致的电流损失问题,以进一步降低生产成本。

2.2 钙热还原法(OS 法)

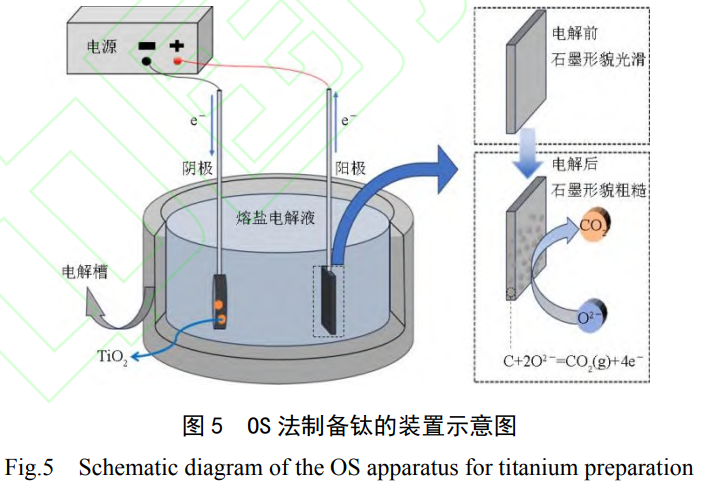

OS 法是 ONO 和 SUZUKI 提出的海绵钛生产工艺,基本原理是在熔盐中电解 CaO 得到 Ca,再利用 Ca 还原TiO2得到 Ti [39]。该工艺采用石墨阳极和铁质阴极,通过在 900 ℃的CaO−CaCl2熔盐体系中实施 3.0 V 恒压电解,同步完成电解 CaO 产生活性 Ca 和钙热还原TiO2两个关键反应,可直接制备氧含量 0.2% 的海绵钛,具有 60%~80% 的电流效率 [40]。OS 法制备钛过程的阴极反应如式 (9) 所示,阳极反应如式 (10) 所示,钙热还原反应如式 (11) 所示;装置如图 5 所示:

Ca2++2e−=Ca(9)

C+2O2−=CO2↑+4e−(10)

TiO2+2Ca=Ti+2O2−+2Ca2+(11)

熔盐组分对 OS 电解效果具有显著影响。SUZUKI 等 [41] 系统研究了CaO−CaCl2体系中 CaO 浓度的影响,发现当 CaO 浓度增加到 1.0~1.5 mol/L 时,通过电解得到的 Ca 也随之增多,电解电流密度增大,最终生成更多的金属 Ti。NERSISYAN 等 [42] 在惰性环境中用金属 Ca 还原TiO2合成具有定制形状的 Ti 微粒,通过调整 Ca 浓度成功地制得了具有棱角或球形的钛粉。在 OS 法的基础上,学者们又提出了钙蒸气还原法(PRP 法)[43]、钙镍合金还原法(EMR 法)[44] 和CaH2还原法(MHR 法)[45] 等,但这些方法仍存在还原效率较差、制备工艺复杂、产品杂质控制难度大等问题。

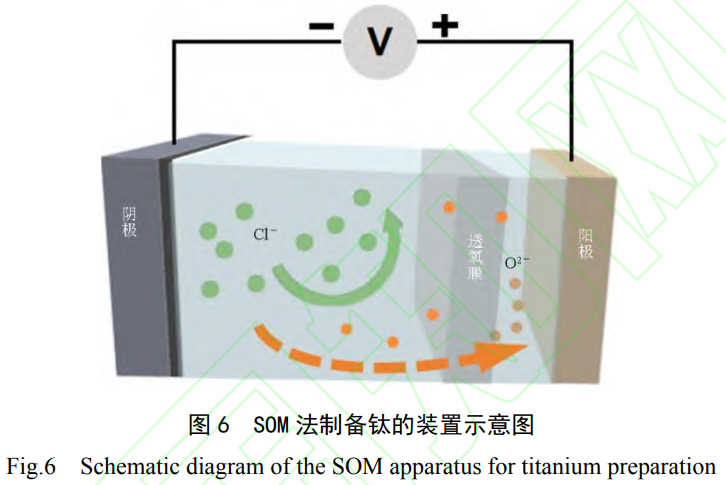

2.3 固体透氧膜法(SOM 法)

SOM 法是一种创新的熔盐电解提钛技术 [46],其核心在于构建独特的MClm−MFm−TiOx(M=Na、Ca 等,TiOx含量较高)三元熔盐体系,并采用透氧膜实现阴阳极反应的空间分离。该工艺以石墨为阴极,表面覆盖固体透氧膜的金属陶瓷为阳极,其关键技术突破体现在:(1) 透氧膜选择性仅允许O2−通过,使阳极区保持纯净;(2) 通入H2与渗透的

O2−反应生成H2O,既避免阳极污染,又实现连续除氧。SOM 法制备钛过程的阴极和阳极反应分别如式 (12) 和式 (13) 所示,装置如图 6 所示:

Tin++ne−=Ti(n<4)(12)

O2−+2H2=2H2O+2e−(13)

SOM 法在储氢合金制备领域展现出独特优势。YE 等 [47] 采用 SOM 法成功制备出 Ti-Fe 基四元合金,由于副产物仅生成H2O,避免了 FFC 法中副反应导致的电流效率低和还原不完全等问题。ZHAO 等 [48] 采用 SOM 工艺在 1000 ℃的熔融CaCl2熔盐体系中以 3.5 V 恒压电解 5.5 h,直接从NiO/CeO2/La2O3(等物质的量)混合氧化物中制备出 O 含量低于 0.3% 的CeNi5和LaxCe1−xNi5储氢合金,且NiO−CeO2颗粒转化率达 100%。该方法实现了连续化生产,降低了生产成本,提高了复杂矿产资源的综合利用率。SOM 法具有独特的透氧膜隔离技术和 100% 原子利用率优势,为储氢合金的工业化生产提供了创新解决方案。

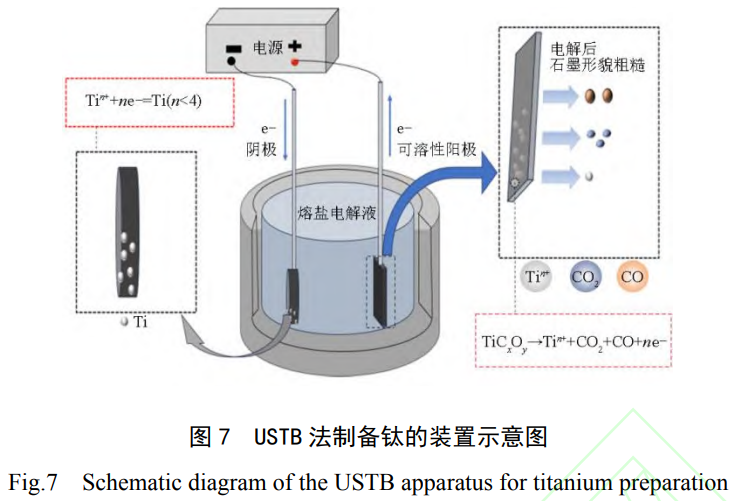

2.4 USTB 法

USTB 法是由北京科技大学朱鸿民团队研发的一种创新性钛冶炼工艺 [49],其核心技术突破在于采用TiCxOy固溶体作为可溶性阳极。该工艺通过两个关键步骤实现高效提钛:首先将TiO2与碳粉按精确化学计量比混合、压制成型,经氩气保护烧结制备TiCxOy可溶性阳极 [50];随后在 800 ℃的 KCl-NaCl 熔盐体系中,以0.5A/cm2的电流密度进行电解,钛离子在钢棒阴极优先析出。研究 [51] 表明,USTB 法的电流效率约为 82%,相较于传统 FFC 法提升了 40%。USTB 法制备钛过程的阴极和阳极反应分别如式 (12) 和式 (14) 所示,装置如图 7 所示:

TiCxOy→Tin++CO↑+CO2↑+ne−(14)

连接电源;标注阴极反应:

Tin++ne−→Ti;阳极反应:TiCxOy→Tin++CO2+CO+ne−)

LV 等 [52] 采用 USTB 法在 750 ℃、恒压 0.3 V、NaCl-KCl 熔盐体系的条件下,从 TC4(Ti-6Al-4V)中成功获得纯度达 99.17% 的金属 Ti,该工艺通过精确控制电解电位选择性溶解 Ti,并利用熔盐组分调控提高 Al 的析出电位,有效抑制阴极 Al 沉淀,使其留在熔盐介质中,从而实现金属 Ti 的回收;阴极产物具有典型的海绵状结构。USTB 法最显著的特征是使用阳极材料作为钛源,避免了阴极产物的外来杂质污染,但Tin+沉积过程受阳极溶解速率影响较大。

USTB 法在难熔金属提纯领域具有独特优势,为 V、Nb 等特种金属的绿色制备提供了新思路。AN 等 [53] 采用 USTB 法并以VCxOy固溶体作为可溶性阳极进行电解,成功制备出纯度达 99.1% 的金属 V;结果表明,在0.1 0.4A/cm2的电流密度范围内,随着电流密度增加,熔盐中高价态钒离子的浓度显著升高。

2.5 熔盐电沉积法

熔盐电沉积法作为一种高效的合金制备技术,兼具操作简单和材料设计灵活的双重优势,能够通过一步电解实现多元金属的同步沉积或将纯金属直接沉积到阴极得到合金。然而,当沉积的不同金属离子还原电位过于接近时,将导致选择性沉积困难,电解过程电流效率降低,电能消耗也相对较大。

曲立杰等 [54] 在常温和 300 V 恒压条件下,使 Ti-6Al-4V 阳极氧化 1 min 生成孔洞均匀的钛片,孔洞附近有较为规则的凸起,随后以这些凸起作为异质形核位点进行电沉积,60 min 后在微弧氧化层上形成了磷酸钙类涂层。刘成虎 [55] 在 Urea-MCl-ZnCl2(M=Li+、Na+、K+、NH4+)离子液体中添加TiCl4,通过电沉积制备 Zn-Ti 合金;结果表明,在ZnCl2摩尔分数为 10%、温度为 80 ℃、沉积电位为 -1.5~-2.0 V 的条件下可得到致密均匀、晶粒细小(粒径约 0.8 μm)的 Zn-Ti 合金沉积层。卢洪鹏等 [56] 以泡沫镍包裹含钛废渣和Fe2O3混合物为阴极,碳棒为阳极,CaCl2为熔盐电解质,在 900 ℃、3.1 V 的条件下成功制备出 Ti-Fe 合金。ZHAO 等 [57] 采用 Cu 电极和 KF-KCl-K2Ti6O13熔盐体系,在 950 ℃下进行恒电位电解获得了 Cu-Ti 合金,并通过系统的电化学研究揭示了该熔盐体系中钛离子的还原机制;结果表明,Ti4+通过两个步骤被还原成金属钛:

Ti4+→Ti2+→Ti。

3、热还原法与熔盐电化学法的综合对比分析

钛产业的高质量发展与标准化建设已成为行业转型升级的必然要求。当前主流钛提取技术的优缺点对比详见表 1。Kroll 法和 Hunter 法是工业化生产海绵钛的两大经典技术。其中,Hunter 法因生产效率低、能耗高,目前已逐步被 Kroll 法和新兴电解法取代,但在高纯钛或特殊应用场景仍具研究价值;Kroll 法因工艺复杂、能耗高及间歇式生产等缺陷,生产成本居高不下,严重制约了其规模化应用 [16]。近年来,熔盐电化学法(如 FFC、USTB 等工艺)凭借其绿色低碳、连续化生产潜力等优势备受关注。尽管这些工艺目前仍处于实验室向中试过渡阶段,但通过重点突破电流效率提升、产品纯度控制和装备放大稳定性等关键技术瓶颈,有望实现工业化应用。

表 1 钛及钛合金的制备工艺对比 Table 1 Comparison of preparation processes for titanium and titanium alloys(表格位置预留)

| 分类 | 工艺 | 反应条件 | 产品特点 | 优点 | 缺点 | 文献 |

| 热还原法 | Hunter 法 | 700 ℃ | O 含量低于 0.06%~0.08% | O 含量低,金属杂质少 | 生产效率低,能耗高 | [11] |

| Armstrong 法 | 700 ℃ | Ti 纯度约 80% | 可连续生产,钛的压缩性和致密性较好 | 还原剂昂贵,有杂质残留 | [16] |

| Kroll 法 | 800~950 ℃ | O 含量低于 0.015% | O 含量低,金属杂质少 | 生产效率低,能耗高 | [6] |

| DRTS 法 | 750 ℃ | TiH2纯度约 99% | 单步反应 | 能耗高,污染环境 | [45] |

| 热氢处理法 | 1100 ℃ | O 含量约 0.3% | 工艺流程短 | O 含量高 | [58] |

| 熔盐电化学法 | FFC 法 | 650~950 ℃、3.2 V | Ti 纯度约 90% | 半连续生产 | 电流效率低,金属与熔盐难分离 | [9] |

| OS 法 | 900 ℃、3.0 V | Ti 中 O 含量约 0.2% | 半连续生产,低 O | 电流效率低,钛金属易(原文未完整表述,按原文保留) | [10] |

| USTB 法 | 800 ℃、0.5 A·cm⁻² | Ti 中 N、O 和 C 含量均低于 0.03% | 半连续生产高纯钛粉 | 电流效率低 | [60] |

| 电沉积法 | 700 ℃ | Ti 纯度约 95% | 工艺简单 | 能耗高 | [61] |

4、结语与展望

钛及钛合金在航空航天、医疗等不同领域的广泛应用正在推动其生产工艺的进步。尽管当前很多钛提取工艺取得了突破性进展,但仍未找到能在工业上取代 Kroll 法的技术。从最早的 Hunter 法到 FFC 法和 OS 法,虽然在一定程度上减少了能耗和环境污染,但还是面临电流效率低、不能连续生产等问题。

熔盐电化学法因其具有低污染、连续化生产的潜力,被认为是工业上替代 Kroll 法的可行路径。其中,USTB 法已在钛提取中取得极大突破,实现半连续生产的同时制得了高纯钛。此外,熔盐电沉积法可直接制备钛合金,避免了传统合金化过程中的高能耗问题。基于上述总结,要在工业上更高效地提取钛及其合金,未来的研究可重点聚焦以下方向:

采用熔盐电化学法制备钛及其合金时,可以探索最佳的熔盐体系和反应条件,以达到消除副反应、提升工艺效率、减少环境污染和实现生产连续化的目的。

熔盐电沉积法制备钛的能耗较高,可以探索降低槽电压的方法,或通过建立热能回收系统将电解过程产生的热能重新利用以减少能耗。

熔盐电化学法在绿色、连续化制备钛及钛合金方面展现出巨大潜力,可结合理论计算、实验优化和工程化探索,推动该技术向工业化大规模应用迈进,实现高纯钛的稳定制备。

参考文献

[1] FENG E, GAO D, WANG Y, et al. Sustainable recovery of titanium from secondary resources: A review[J]. Journal of Environmental Management, 2023, 339: 117818.

[2] ZHU F, ZHANG P, GAO G, et al. Efficient preparation of metallic titanium from lower valence titanium chloride slurry by electrochemical reduction in molten salts[J]. Journal of Environmental Chemical Engineering, 2024, 12(3): 112983.

[3] XU Y, ZHAO G, CAI Y. Preparation of titanium by electro-deoxidation of CaTiO3 in a molten CaCl2-NaCl salt[J]. International Journal of Electrochemical Science, 2021, 16(10): 211022.

[4] 杨双平,冯宇波,王苗,等。含钛高炉渣钛的赋存形式及物相结晶性能计算 [J]. 钢铁,2025, 60 (4): 179-189.

[5] 李兰杰,张彩东,刘洋,等。钒钛磁铁矿非高炉冶炼与钛渣综合利用技术研究进展 [J]. 中国冶金,2025, 35 (3): 44-54.

[6] KROLL W. The production of ductile titanium[J]. Transactions of the Electrochemical Society, 1940, 78(1): 35.

[7] 邓勇,甄常亮,李俊国,等。含钛高炉渣钛富集工艺及钛资源利用 [J]. 中国冶金,2022, 32 (8): 25-31.

[8] MA Tongxiang, HU Mengjun, LAI Pingsheng, et al. Preparation of titanium metal using titanium suboxides in molten salt[J]. Materials Transactions, 2019, 60(3): 400-404.

[9] CHEN G Z, FRAY D J, FARTHING T W. Direct electrochemical reduction of titanium dioxide to titanium in molten calcium chloride[J]. Nature, 2000, 407(6802): 361-364.

[10] ONO K, SUZUKI R O. A new concept for producing Ti sponge: Calciothermic reduction[J]. JOM, 2002, 54(2): 59-61.

[11] HUNTER M A. Metallic titanium[J]. Journal of the American Chemical Society, 1910, 32(3): 330-336.

[12] TAKEDA O, OUCHI T, OKABE T H. Recent progress in titanium extraction and recycling[J]. Metallurgical and Materials Transactions B, 2020, 51: 1315-1328.

[13] 黄文美,冯晓博,薛天祥,等。基于 Armstrong 能量模型的非线性动态维拉里磁滞行为建模与验证 [J]. 电工技术学报,2024, 39 (18): 5565-5575.

[14] XU X, NASH P. Sintering mechanisms of Armstrong prealloyed Ti-6Al-4V powders[J]. Materials Science and Engineering A, 2014, 607: 409-416.

[15] ARACI K, MANGABHAI D, AKHTAR K. Production of titanium by the Armstrong Process®[J]. Titanium Powder Metallurgy: Science, Technology and Applications, 2015: 149-162.

[16] FENG Q, LV M, MAO L, et al. Research progress of titanium sponge production: A review[J]. Metals, 2023, 13(2): 408.

[17] ZHU L, KONG L, BAI C, et al. Preparation of low-oxygen titanium powder by magnesiothermic reduction of TiO2 in KCl-MgCl2-YCl3 molten salt[J]. Journal of Materials Research and Technology, 2023, 25: 4929-4941.

[18] LEE D W, AHN J H, KIM B K. Preparation of nanostructured titanium carbonitride particles by Mg-thermal reduction[J]. Journal of Materials Research, 2005, 20(4): 844-849.

[19] PUSHPANATHAN D P, ALAGUMURTHI N, DEVANEYAN S P. Enhancement of surface properties of AZ80A magnesium alloy by titanium carbide particle reinforcement using electro-codeposition technique[J]. Materials Today: Proceedings, 2020, 22: 2565-2572.

[20] FANG Z Z, MIDDLEMAS S, GUO J, et al. A new, energy-efficient chemical pathway for extracting Ti metal from Ti minerals[J]. Journal of the American Chemical Society, 2013, 135(49): 18248-18251.

[21] SENKOV O N, JONAS J J, FROES F H. Recent advances in the thermohydrogen processing of titanium alloys[J]. JOM, 1996, 48(7): 42-47.

[22] MIDDLEMAS S C. Energy-conscious production of titania and titanium powders from slag[D]. Salt Lake City: The University of Utah, 2014.

[23] 郄亚娜,靳亚涛,康媛,等。高炉富氢对钒钛矿软熔滴落性能的影响 [J]. 钢铁,2023, 58 (5): 31-38.

[24] 王哲. TC17 钛合金热氢处理过程氢分布规律研究 [D]. 太原:太原科技大学,2024.

[25] MIMURA K, KOMUKAI T, ISSHIKI M. Purification of chromium by hydrogen plasma-arc zone melting[J]. Materials Science and Engineering A, 2005, 403(1-2): 11-16.

[26] 佟帅,艾立群,洪陆阔,等。微波 - 氢气协同还原钒钛磁铁矿精矿的冶金效果 [J]. 中国冶金,2023, 33 (11): 48-54.

[27] FANG Z Z, SUN P, WANG H. Hydrogen sintering of titanium to produce high density fine grain titanium alloys[J]. Advanced Engineering Materials, 2012, 14(6): 383-387.

[28] PARAMORE J D, FANG Z Z, SUN P. Hydrogen sintering of titanium and its alloys[J]. Titanium Powder Metallurgy: Science, Technology and Applications, 2015: 163-182.

[29] 邓斌,穆天柱,周翔幸,等。熔盐电解钛粉的粉末冶金性能研究 [J]. 钢铁钒钛,2024, 45 (5): 35-42.

[30] OH J M, ROH K M, LEE B K, et al. Preparation of low oxygen content alloy powder from Ti binary alloy scrap by hydrogenation-dehydrogenation and deoxidation process[J]. Journal of Alloys and Compounds, 2014, 593: 61-66.

[31] 魏振河,廖军华,沙江波。氢化脱氢法制备 Nb-Si 基超高温合金粉末的研究 [J]. 精密成形工程,2022, 14 (11): 153-162.

[32] ÇUHADAROĞLU Z. Synthesis of titanium-based powders from machining waste by using the hydrogenation-dehydrogenation method[D]. Izmir, Turkey: Izmir Institute of Technology, 2022.

[33] LI Qijun, ZHANG Lin, LI Bingbing, et al. Nb-Ti based alloy powder prepared by hydride-dehydride method[J]. Rare Metal Materials and Engineering, 2018, 47(3): 403.

[34] 谭敏,王藤宇,辛朝阳,等。钛铝合金熔盐电解脱铝的研究 [J/OL]. 有色金属科学与工程,2025-07-17. http://kns.cnki.net/kcms/detail/36.1311.TF.20241209.1454.002.html.

[35] 赵国立。熔盐电解钛酸钙短流程制备金属钛及钛合金的研究 [D]. 唐山:华北理工大学,2022.

[36] FRAY D J, CHEN G Z. Reduction of titanium and other metal oxides using electrodeoxidation[J]. Materials Science and Technology, 2004, 20(3): 295-300.

[37] HECK S C, DE OLIVEIRA M F, RADOVANOVIC E. Ti production from natural rutile sand by the FFC process: Experimental and mathematical modelling study[J]. Journal of Electroanalytical Chemistry, 2022, 905: 115996.

[38] TANG C, YU X, CHEN J, et al. Preparation of titanium by electrochemical reduction of titanium dioxide powder in molten SrCl2-KCl[J]. Journal of Alloys and Compounds, 2016, 684: 699-706.

[39] 邓孝纯,李慧,王鹏程,等。金属钛的制备工艺 [J]. 矿产综合利用,2020, 41 (1): 39-42.

[40] DU D, DOU Z, ZHANG T. Electrolytic routes to titanium: Methodological innovations, key findings, and prospects for sustainable production[J]. Materials, 2025, 18(3): 525.

[41] SUZUKI R O, ONO K, TERANUMA K. Calciothermic reduction of titanium oxide and in-situ electrolysis in molten CaCl2[J]. Metallurgical and Materials Transactions B, 2003, 34: 287-295.

[42] NERSISYAN H, KWON S C, RI V, et al. Shape-controlled synthesis of titanium microparticles using calciothermic reduction concept[J]. Journal of Solid State Chemistry, 2018, 267: 13-21.

[43] 蒋明祥,肖琪瑶,李瑞迪,等。钙蒸气对氢化脱氢钛粉还原脱氧行为的影响 [J]. 粉末冶金材料科学与工程,2017, 22 (5): 643-649.

[44] RO L C, YEON L O. Production of fine tantalum powder by electronically mediated reaction (EMR)[J]. Korean Journal of Materials Research, 2004, 14(10): 719-724.

[45] FROES F H. The production of low-cost titanium powders[J]. JOM, 1998, 50(9): 41-43.

[46] PAL U B, WOOLLEY D E, KENNEY G B. Emerging SOM technology for the green synthesis of metals from oxides[J]. JOM, 2001, 53(10): 32-35.

[47] YE X S, LU X G, LI C H, et al. Preparation of Ti-Fe based hydrogen storage alloy by SOM method[J]. International Journal of Hydrogen Energy, 2011, 36(7): 4573-4579.

[48] ZHAO B, LU X, ZHONG Q, et al. Direct electrochemical preparation of CeNi5 and La_xCe_{1-x}Ni5 alloys from mixed oxides by SOM process[J]. Electrochimica Acta, 2010, 55(8): 2996-3001.

[49] 张超,刘娜,朱国峰。新型 USTB 法清洁钛提取技术 [J]. 金属世界,2015 (1): 70-73.

[50] 王起,孙冬柏,高炜,等。海洋钛合金低成本化应用技术进展与展望 [J]. 前瞻科技,2025, 4 (1): 100-107.

[51] 董硕,梁精龙。熔盐电解法制备钛及其合金的研究现状 [J]. 稀有金属与硬质合金,2023, 51 (5): 1-7.

[52] LV H, ZHANG L, XI X, et al. Study on separation and purification of titanium alloys (TC4-6Al-4V) by molten salt electrolysis[J]. Separation and Purification Technology, 2025, 354: 129213.

[53] AN J, WANG M, JIA Y, et al. Facile preparation of metallic vanadium from consumable V2CO solid solution by molten salt electrolysis[J]. Separation and Purification Technology, 2022, 295: 121361.

[54] 曲立杰,王颖慧,马臣。微弧氧化 - 电化学共沉积磷酸钙类涂层的研究 [J]. 佳木斯大学学报 (自然科学版), 2009, 27 (2): 240-241.

[55] 刘成虎。离子液体电沉积 Zn 及 Zn-Ti 合金的研究 [D]. 昆明:昆明理工大学,2012.

[56] 卢洪鹏,陈朝轶,王博,等。含钛废渣熔盐电脱氧法制备钛铁合金 [J]. 中国冶金,2021, 31 (3): 82-86.

[57] ZHAO K, WANG Y W, PENG J P, et al. Electrochemical preparation of titanium and titanium-copper alloys with K2Ti6O13 in KF-KCl melts[J]. Rare Metals, 2017, 36(6): 1-6.

[58] 焦丽娜,刘晓梅,熊富豪,等。钛废料脱氧工艺研究现状及进展 [J]. 材料导报,2020, 34 (13): 13036-13043.

[59] SUPUT M, DELUCAS R, PATI S, et al. Solid oxide membrane technology for environmentally sound production of titanium[J]. Mineral Processing and Extractive Metallurgy, 2008, 117(2): 118-122.

[60] JIAO S, ZHU H. Novel metallurgical process for titanium production[J]. Journal of Materials Research, 2006, 21(9): 2172-2175.

[61] NORIKAWA Y, NOHIRA T. A new concept of molten salt systems for the electrodeposition of Si, Ti, and W[J]. Accounts of Chemical Research, 2023, 56(13): 1698-1709.

无相关信息