1、引言

将激光增材制造技术用于钛合金的成形,能够降低复杂结构钛合金的加工成本,具有重要的工程价值[1-3],钛合金激光增材制造也被业内认为是增材制造领域最具挑战性的前沿发展方向之一,并且存在不同方面的研究热点和难点[4-8]。钛合金激光增材制造可分为激光粉末选区成形和激光同步材料送进成形两大类,按照成形机理又可细分为钛合金选区激光熔化、钛合金激光送粉沉积和钛合金激光送丝沉积三种技术。基于合金粉末的前两种增材制造技术成形精度高,适合加工形状复杂的小型构件,但材料利用率低,而且粉末对环境有一定污染,同时存在操作环境要求较高等诸多问题[9,10]。相较而言,基于合金丝材的激光送丝沉积(Wire-feedingLaserMetalDeposition,WLMD)增材制造技术的材料利用率很高且污染较少,更加经济实用,从而适合大尺寸构件的高效加工[11]。尤其是对于未来争相布局的太空金属增材制造而言,激光送丝设备结构相对简单,丝材更易存储运输,并且激光送丝能够克服太空微重力环境的影响[12,13]。因此,推动WLMD技术的进一步发展具有重要应用价值和前瞻意义。

选区激光熔化和激光送粉沉积发展较早,相关研究报道较多,属于较为成熟的钛合金增材制造技术[14,15]。激光送丝沉积则属于正在发展的增材技术,其工程化应用还需工艺的持续优化和完善,故具有较大的研究空间。目前,钛合金WLMD的研究主要集中在基础成形工艺方面,其技术工艺还存在许多不足,缺少对于组织性能的评价,并且缺乏较为系统的概括性进展总结。因此,本文综述现阶段钛合金WLMD技术的基本原理和工艺分类,讨论WLMD关键工艺参数、所成形钛合金的组织性能以及调控方法的研究进展,并展望WLMD增材制造技术未来研究目标与发展趋势,以便为该技术后续研究提供参考,促进其在更多领域的广泛应用。

2、激光送丝沉积技术成形原理

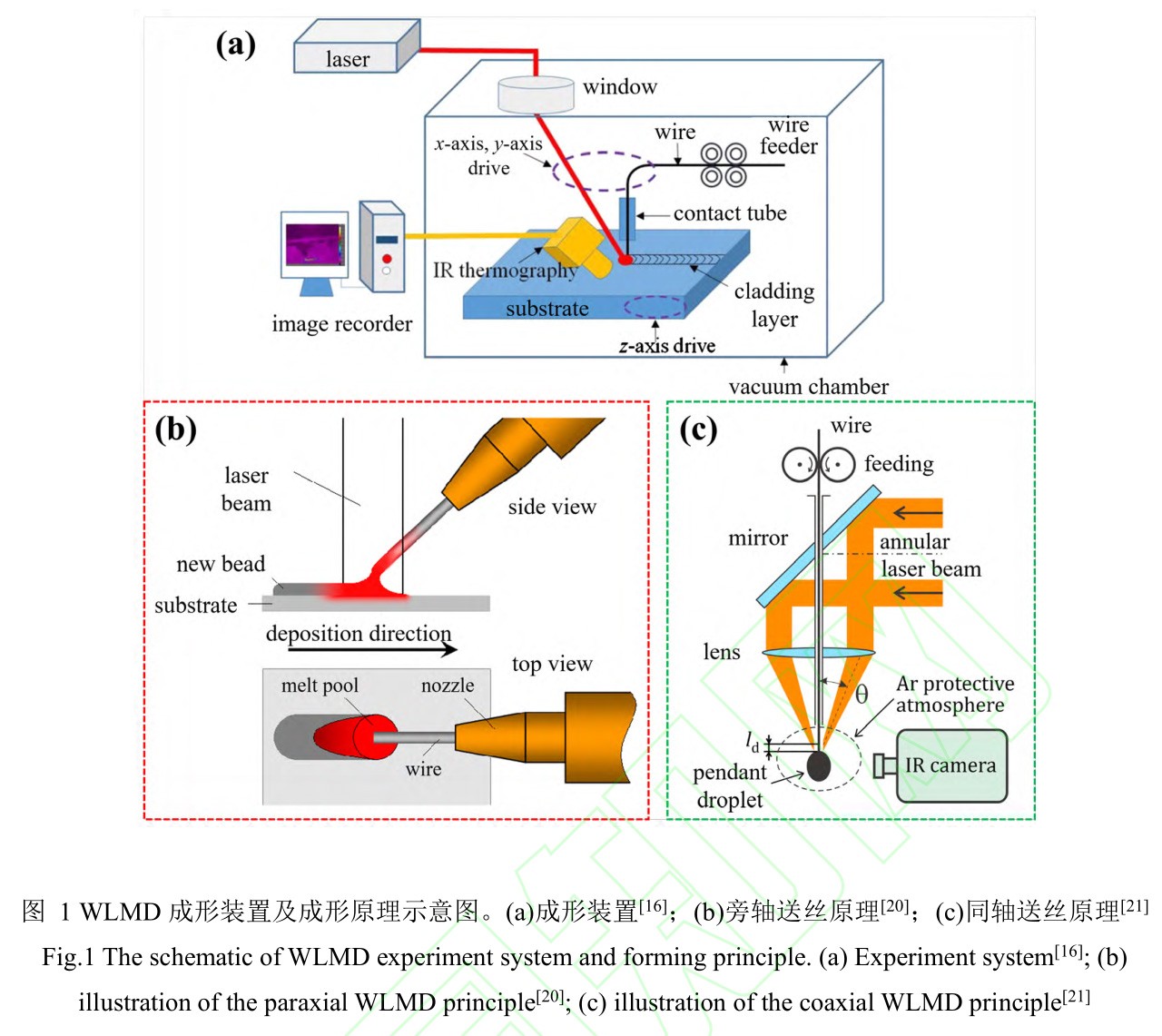

WLMD以金属丝材为原材料,采用激光为热源熔化丝材并按规划路径进行生产加工,耗时短且灵活性好。图1(a)是典型WLMD成形装置示意图,成形装置主要包括激光系统、控制系统、沉积平台、保护气系统、送丝机构以及机械臂几大部分。开始打印时,在控制系统命令下,保护气系统先行启动,为沉积过程提供真空气氛。在送丝系统启动的同时,激光系统发射激光将送丝嘴中出来的金属丝熔化,金属丝材持续送入熔池中,实现熔化-凝固的过程,同时机械臂按照预先设定的路径移动,在金属基板上形成沉积层。如此不断循环,最终实现三维立体零件的制造[16-18]按照送丝方式的不同,WLMD技术可以分为旁轴送丝和同轴送丝两种[19-21]。WLMD旁轴送丝,即金属丝从激光束外通过送丝机构输送到激光束的焦点上进行熔化,其平台搭建相对容易。然而,由于熔覆过程受到送丝方向性的限制,会影响沉积过程中沉积头的运动的自由度,同时沉积过程具有明显的方向性,所成形的沉积层尺寸和性能一致性较差,并且对光丝的相对位置的耦合性要求较高,如图1(b)所示[20]。WLMD同轴送丝的丝材由激光中心送入,虽然可以有效避免送丝方向性问题,但其重点主要在于激光焊枪的设计和制造难度大,这是因为焊枪上集成了光路、气路、送丝和冷却等多种功能,如图1(c)所示[21],目前该技术正处于实验室到市场化的拓展阶段,因而属于较新型的增材制造技术。

3、激光送丝沉积技术及调控

3.1旁轴送丝技术

激光送丝增材制造技术基于激光填丝焊接技术发展而来,因此,旁轴送丝技术一直是WLMD领域的主要研究方向[22]。WLMD旁轴送丝工艺涉及许多参数的变化,这些工艺参数的改变会对沉积过程有一定的影响。Mok等[23,24]较早采用半导体激光器送丝制备了TC4钛合金,发现丝材进入熔池的方向和角度等都会影响沉积层的表面光洁度、沉积精度及显微组织,沉积过程的扫描速度、激光功率和送丝速度也会对沉积层组织产生影响,并导致成形件的力学性能发生变化。

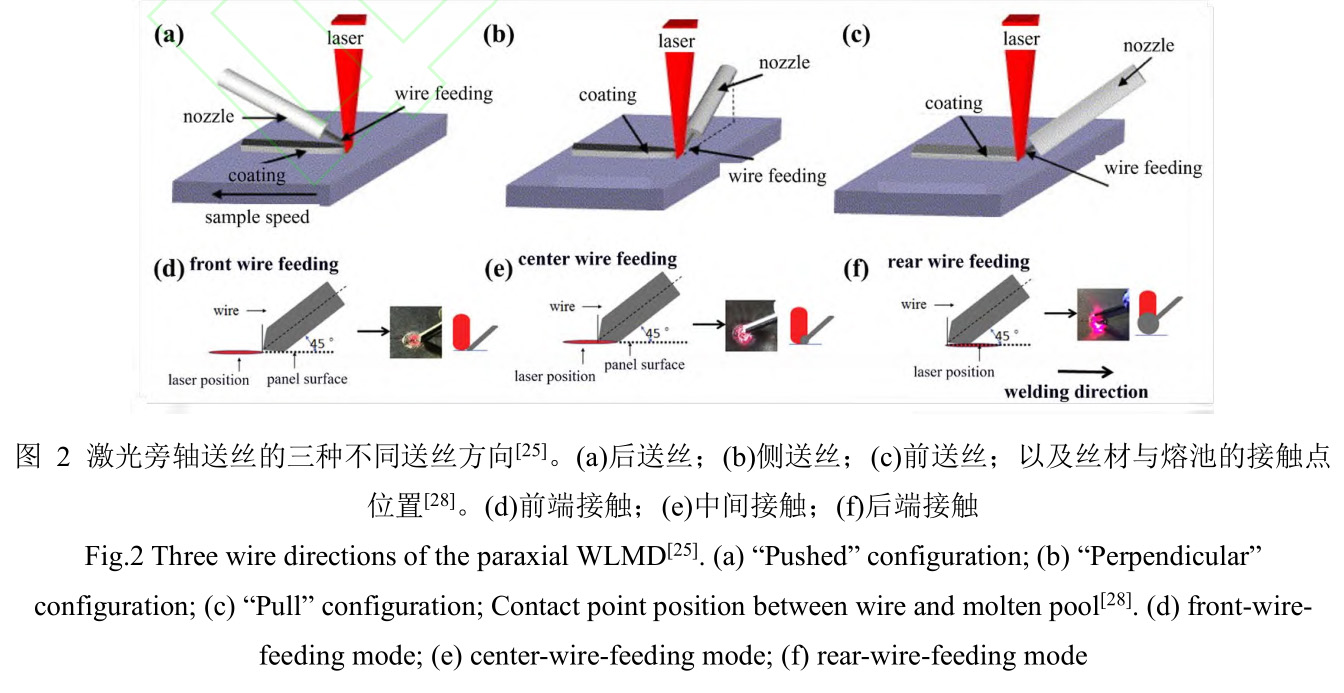

送丝方向对WLMD旁轴送丝成形效果影响显著,相对于沉积方向会产生前送丝、侧送丝和后送丝三种方向,原理如图2(a)、(b)和(c)所示[25]。前送丝方式是丝材从熔池前方送入熔池进行熔化,熔化后的金属液进入后方的熔池,后送丝方式与之相反,侧送丝方向则介于前送丝与后送丝之间。Kim等[26]认为前送丝方式下,即使送丝速度和位置公差很大,丝材也能完全熔化。同样地,Syed等[27]的研究也表明前送丝比后送丝对送丝速度和位置具有更好的适应性,在前送丝时丝材被熔池散发的热量熔化,对熔池的扰动较小并且丝材反射激光较少,因而熔池表面光洁度较好,沉积层内部致密且缺陷较少,而后送丝方式则带来较多的缺陷。此外,Yang等[28]分析认为在前送丝时丝材不会阻挡激光作用在基板上,基板可以获得最大的热输入,并且熔滴在较高温度基板上的润湿度也能提高,从而获得良好的表面质量。

Sun等[29]和Shen等[30]的研究也发现当送丝位置在熔池的前方时成形质量较高。与此同时,丝材对激光的阻挡会使得熔池受热不均匀,所以当丝材接触点位于熔池前端时能够获得较好的沉积效果,如图2(d)所示[28]。

不同的送丝角度和位置也会产生不同的影响。Moures等[25]和Mok等[24]研究结果表明,将工艺定为前送丝和45°角度时,能够得到最高的沉积速率,并且试样表面光滑质量较好。

Mortello等[31]发现,当丝材高于熔池时,熔化的金属液滴落入熔池时会使沉积层表面出现波纹,从而降低沉积层表面质量;但是当丝材与熔池相接触时,由于金属熔液传递模式由重力驱动变为表面张力驱动,沉积工艺效果也更加稳定。

尽管现在国内外的研究主要集中在旁轴送丝方案上,但是仍然存在几点明显的不足之处,比如金属丝材和激光束的位置要求高并且耦合性差,复杂零件成形时沉积头的自由度会受到限制,以及会产生送丝方向性等问题。旁轴送丝方案想要保持前送丝沉积就需要送丝喷嘴围绕熔覆头快速旋转调整方向,或者通过旋转基体达到保持前送丝的效果。实际上,要解决旁轴送丝方向问题,就会增加机械设计与控制的难度,而且调整方向需要更多的时间,也会带来移动轨迹拐角处材料过渡堆积等问题[32]。

3.2同轴送丝技术

WLMD同轴送丝技术不存在送丝方向的问题,在拐角等方向急剧变化的特殊位置,仅需简单地通过X和Y轴的加速和减速就能实现过渡,并且不会使得材料过渡堆积,可以极

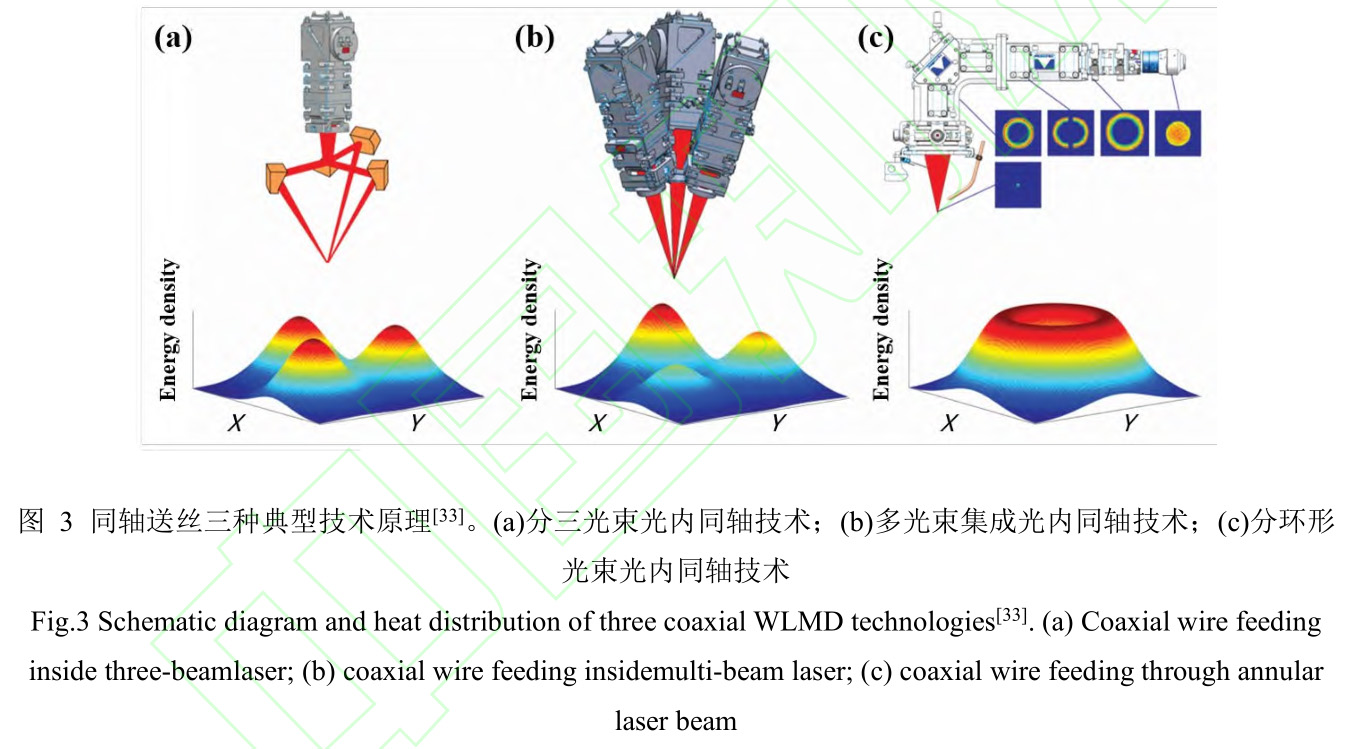

大地简化机械结构与电气控制。目前主流的激光同轴送丝技术可以根据分光的原理分为三种[33],即分三光束光内同轴技术、多光束集成光内同轴技术和分环形光束光内同轴技术,其原理和热源分布如图3所示。德国FraunhoferILT研究所先后利用分三光束和分环形光束光内同轴技术制造了WLMD沉积设备,并联合Precitec公司推出了商用版分环形WLMD同轴送丝沉积设备;而在国内,苏州大学利用分三光束光内同轴技术原理、重庆绿色智能技术研究所团队利用多光束集成光内同轴技术原理分别研发了用于实验室研究的WLMD同轴送丝沉积设备[16,34,35]。

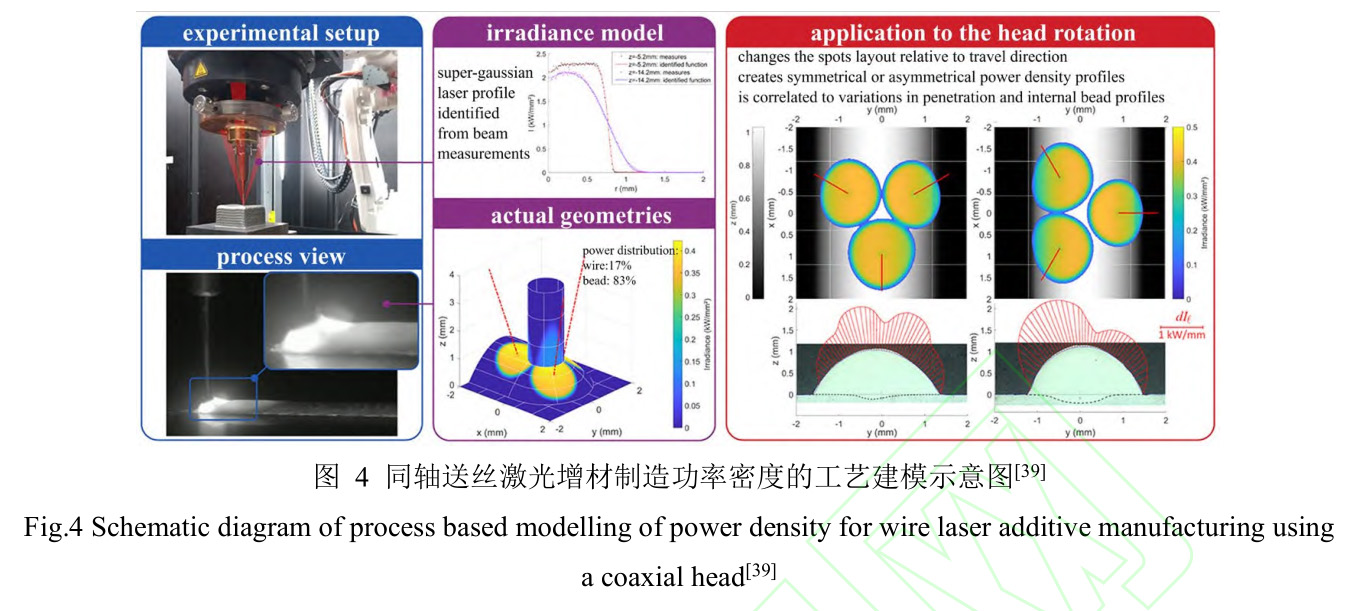

由于同轴送丝工艺的特殊性,同轴送丝技术的离焦量工艺窗口较窄[36]。Ji等[37]发现当离焦量在-1.5~-2.5mm的范围内时才能形成光滑连续的熔道。当离焦量过大时,环形激光光斑孔径过大,不足以充分熔化丝材,会形成锯齿状熔道;而当离焦量过小时,环形激光光斑孔径过小,激光能量集中到丝材上,会使得丝材迅速熔化成熔滴并持续长大,最终形成不连续的滴状熔道。为了更好地分析熔道形状与送丝工艺参数的关系,引入了宽高比和稀释率这两个关键指标来评价熔道质量[38]。通常,扫描速度增大,熔道的宽度减小,而熔道的高度明显下降,使得宽高比增大;激光功率增大,激光光斑的能量密度也增大,熔道的宽度和深度也随之增大,使得熔道的稀释率增大[34]。相对来说,送丝速度对熔道的高度影响更显著,送丝速度的增加能够提高金属丝材的供给量,使得熔高显著增加[16]。为了更好地理解激光功率的影响,图4提出了一种预测同轴送丝工艺激光功率密度的模型[39],可模拟打印过程中任何表面上任意数量的光束和功率密度,并且能预测各种工艺参数下激光光斑的形状和大小,从而有助于优化打印轨迹和制造策略。

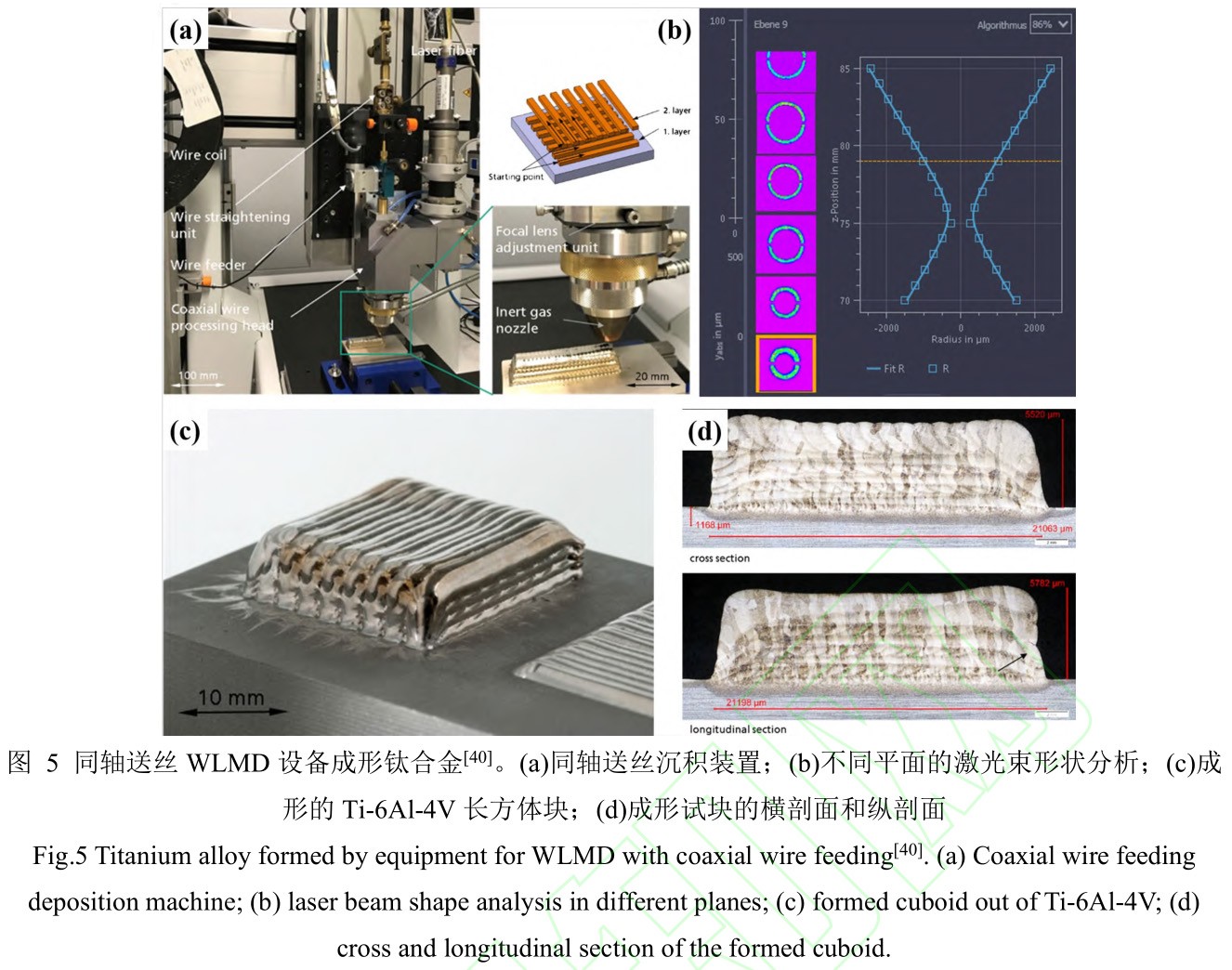

针对钛合金的WLMD同轴送丝打印,德国的FraunhoferILT研究所、勃兰登堡工业大学和西班牙工业研究中心等先后对TC4合金进行了探索[40-42],成功实现了钛合金典型结构的增材制造。Kelbassa等[40]利用连续环形激光束开展同轴送丝WLMD试验,将惰性气体通过同轴方式输送,避免熔池暴露在空气中发生氧化,如图5所示。这种设计同时能够减少沉积头的集成质量,使得沉积头具有高动态的特征,加上纤细的Ti-6Al-4V丝材原料,可以近净成形复杂的几何形状。中国船舶七二五所和上海产业技术研究院分别利用Precitec分环形激光同轴送丝沉积设备对钛合金零部件增材制造工艺进行探索[43],其中对直径1.0~1.6mm钛合金丝材研究表明,当激光器功率为3000W,熔敷效率可达5~30g/min。而Du等[44]研究了真空条件对WLMD同轴送丝制造Ti-6Al-4V薄壁件的作用,发现沉积过程中的高度增量应在适当范围内,并与层高相匹配;当层间冷却时间为1s时,热积累量较大,在高激光功率、层间冷却时间大于5s的条件下,薄壁件层宽更容易保持一致性。

尽管同轴送丝方案具有诸多优点,但是当前对于WLMD同轴送丝技术的研究总体仍然较少,其难点主要在于光路的转换难度较高,比如,将实心光束转换为分环形光束,同时金属丝要避开环形光束并从中心送进,完成这一过程需要考虑不同光路、汇聚角度、光斑内外径等对丝材的影响。此外,采用该方案时激光功率与送丝速度的匹配要求会更高,否则容易出现丝材与熔池底部相撞使得丝材弯曲,使熔池不稳定,从而影响成形质量。

4、激光送丝沉积钛合金组织、性能及调控

4.1激光送丝沉积钛合金的组织特征

尽管WLMD在成形工艺方面具有特殊优势,但沉积的试样普遍存在气孔、未熔合、应力和组织性能不均匀等问题[45]。因此,成形样品的组织演变机理和性能调控方法仍然是WLMD技术近年来的研究重点。由于激光熔化沉积时熔池内部热质传输过程较为复杂,因此对沉积过程中钛合金显微组织的演变行为开展研究,将有利于建立WLMD钛合金的组织和性能映射关系。

研究者们[46-48]发现WLMD成形样品的组织形貌具有很大的相似性,其沉积层通常为柱状晶,顶部为等轴晶。沉积过程类似于铸造当中的定向凝固,熔池底部由于较大的温度梯度的作用,会在前一层的基础上发生外延生长,从而形成穿过两个或者多个沉积层的柱状晶,而在熔池顶部会形成等轴晶,这是由于顶部与空气接触从而能较快冷却。相似地,钛合金的增材制造组织中常见问题是,沿着试样沉积的方向,会生成粗大的初生β柱状晶粒,对于WLMD钛合金而言,β柱状晶粒长度能达到几百微米或几个毫米[49]。此外,晶界的两侧存在密集排列的针片状α相,一般是由晶界处形核并向晶内生长而成,由于晶界α相在横向载荷作用下会使得材料过早断裂,从而显著地影响成形件的塑性变形行为[50]。也就是说,钛合金熔池内部存在的明显温度梯度,使得初生β柱状晶粒沿温度梯度方向的定向生长通常会形成较强的<001>织构,并产生α转变织构,从而对疲劳性能产生不利影响,同时使得力学性能出现各向异性[51]。

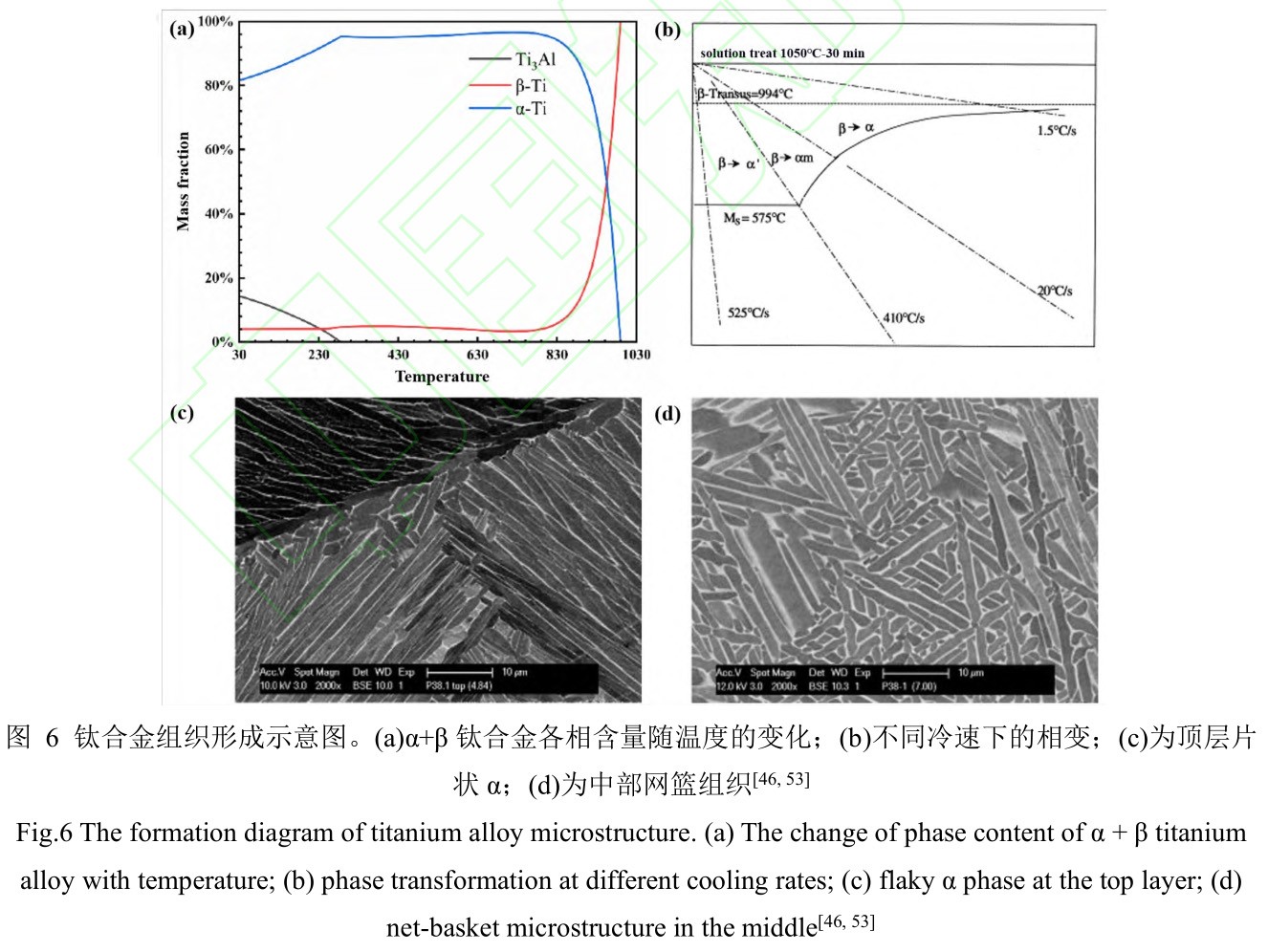

对于工业上应用最多的(α+β)型钛合金,其组织演变过程一般如下[52]:沉积层凝固时,内部首先发生液相→β相的相变。随着温度持续降低,β相稳定元素扩散系数较大而使得原始β晶粒不断长大,并将晶内的α相稳定元素持续排到晶界处。一旦温度降低至α+β两相区时,将发生β→α转变。由于β晶界处富集了α相稳定元素,导致α相在β相晶界上形核,并沿晶界形成连续的α相层,即晶界α相。当冷却速率较慢时,晶界α相会逐渐在β晶粒内部形成平行的片状α相,并与其它的片状α相交织从而停止进一步生长。如图6所示为(α+β)钛合金冷却时的相变化曲线以及WLMD钛合金典型组织形貌,合金在冷却速度较高时内部基本为马氏体结构,但随着冷却速度降低到410℃/s以下时,魏氏体会逐渐代替马氏体结构[46,53,54]。

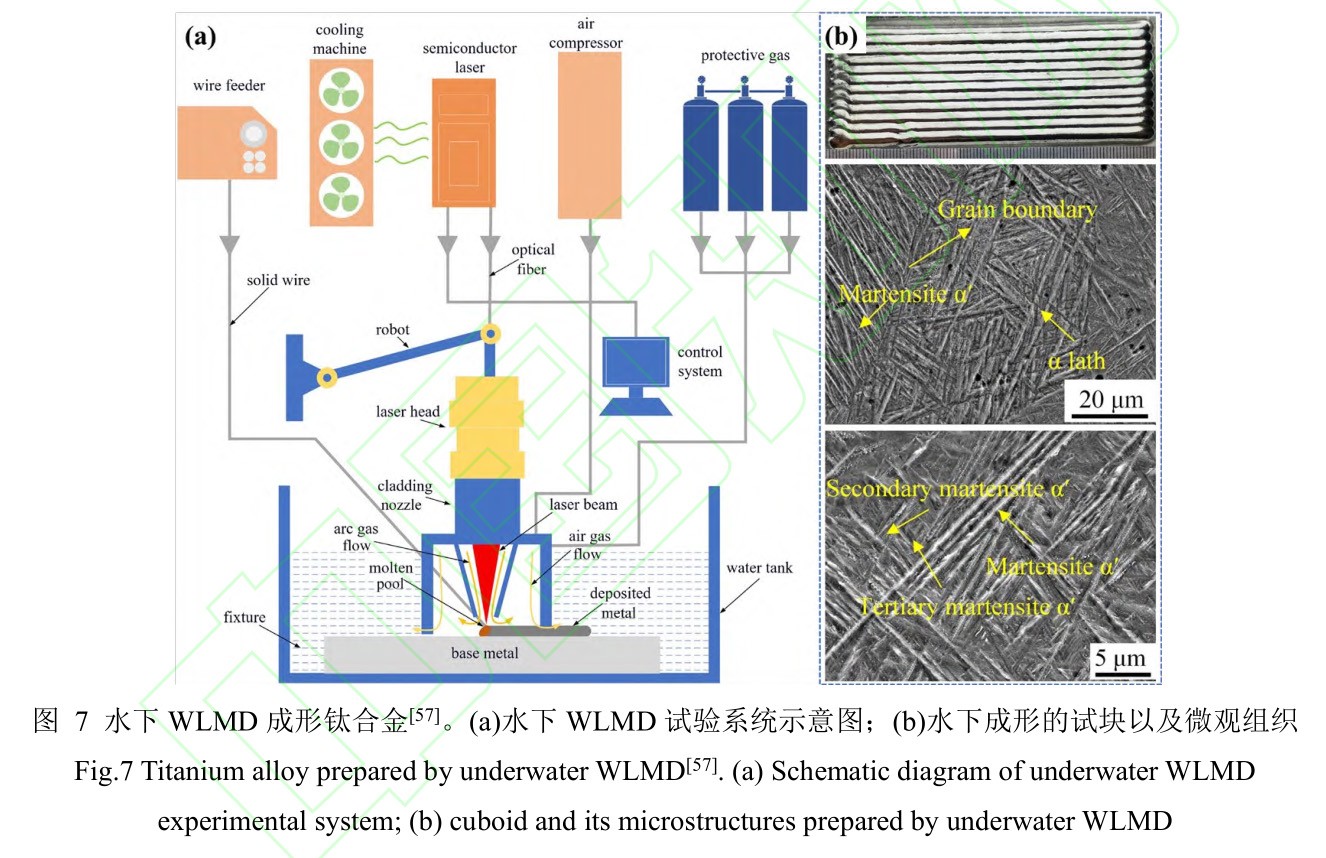

简言之,WLMD试样内部通常由粗大的β柱状晶、晶界α相、晶内片层状α集束以及少量马氏体相组成。考虑到魏氏组织和马氏体力学性能较差,WLMD钛合金理想的组织为较小尺寸的初生β晶粒,以及尽可能多的α集束和网篮组织[55]。然而,不同的复合工艺和环境会对WLMD组织产生影响。Guo等[56]将电弧和激光增材制造进行复合时,所成形的TC11钛合金在沉积状态下微观组织主要是由层状α团簇组成的魏氏组织。固溶时效处理后,组织转变为条形α、β相和细针状马氏体相组成的网篮形态,水淬后形成大量的αs次生相和α′马氏体相,与此同时,α相和β相的尺寸会由于空冷而变粗大。而Guo等[57]采用如图7所示的水下WLMD技术,通过增加保护气体流量到80L/min,同时热输入从1.75kJ/cm提高到2.5kJ/cm,获得了均匀无氧化的水下熔覆层;随着热输入量的增加,α板条的晶粒尺寸和厚度增加,α′的含量减少,氧化现象也有所改善,但柱状β晶粒和球形β晶粒尺寸均增大。不同热输入层的显微组织由不同尺寸的片层α相和针状α′相组成。此外,冷却速率的降低抑制了针状马氏体的单向生长,使马氏体的排列接近无序状态,熔覆层的变形更加均匀,有效地防止了裂纹的扩展。

4.2激光送丝沉积钛合金的性能及调控

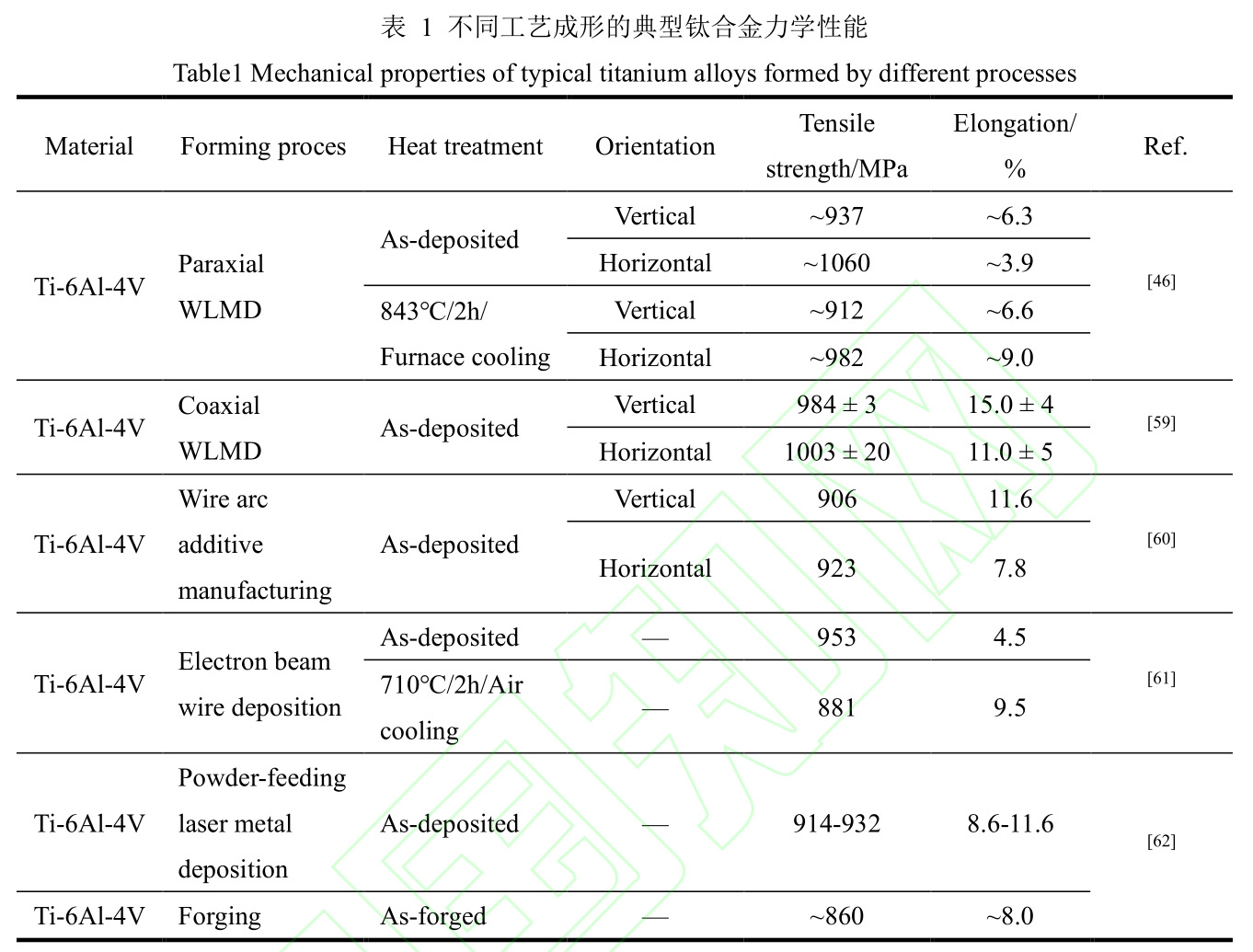

由于WLMD钛合金内部组织分布不均而使各个位置力学性能出现差异。通常试样硬度受沉积工艺参数的影响较小,而拉伸性能则在垂直和平行基板的方向上表现出较大差别,主要在于垂直方向的延伸率优于平行方向。这是因为平行方向有着更多的β柱状晶界,晶界处的α相在载荷作用下会提前失效。沉积工艺参数会对熔池热输入产生重要影响,进而形成不同的组织形貌,并对沉积试样的性能产生关键作用。因此,利用沉积过程中以及沉积完成后的各种工艺手段对组织进行优化,有助于获得较好性能的合金,对此已有大量组织性能调控相关的研究[58]。表1为不同成形技术所制备钛合金力学性能的对比,可见,送丝增材制造钛合金构件的力学性能受控于工艺,因而高性能构件的增材制造需要建立材料-工艺-组织-性能的一体化设计、制造与调控理论及方法。

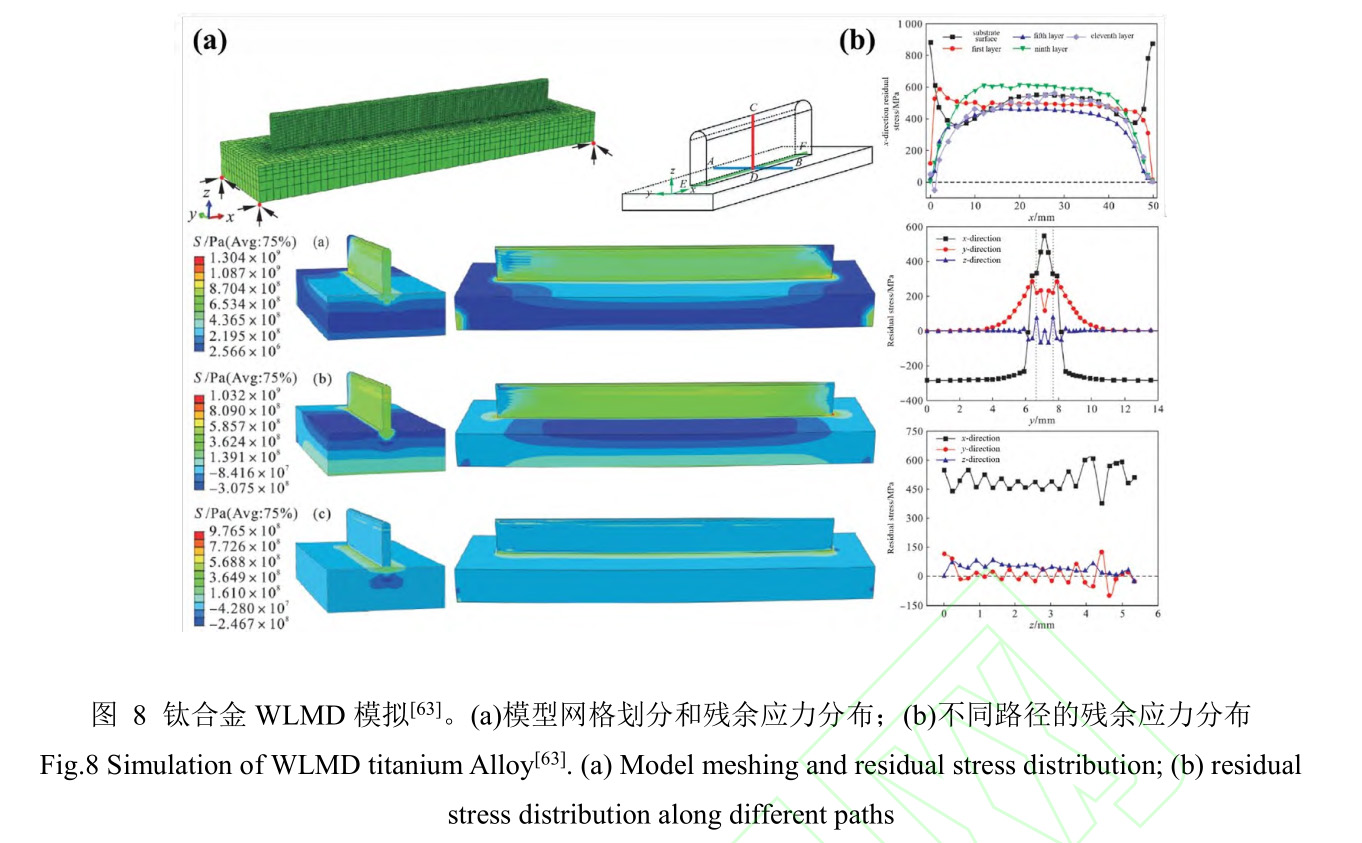

激光增材制造成形过程中繁杂的热循环以及残余应力分布,会在沉积层中产生较为严重的变形甚至开裂,从而对性能产生关键的影响,而数值模拟是解决该类问题的有力工具。任朝晖等[63]对钛合金WLMD过程中的温度场和应力场开展了模拟研究,采用ABAQUS软件建立完全热力耦合的有限元模型,研究了Ti-6Al-4V单道多层沉积件的热循环特性和应力分布,如图8所示,发现随着沉积层数的增加,热累积效应逐渐变强,且冷却速率下降;薄壁沉积件整体的残余应力为拉应力状态,x方向明显大于另外两个方向,然而垂直于扫描方向较易产生裂纹等缺陷;同时,中部残余应力相对稳定,最大残余应力集中在沉积层两端与基板交界处。

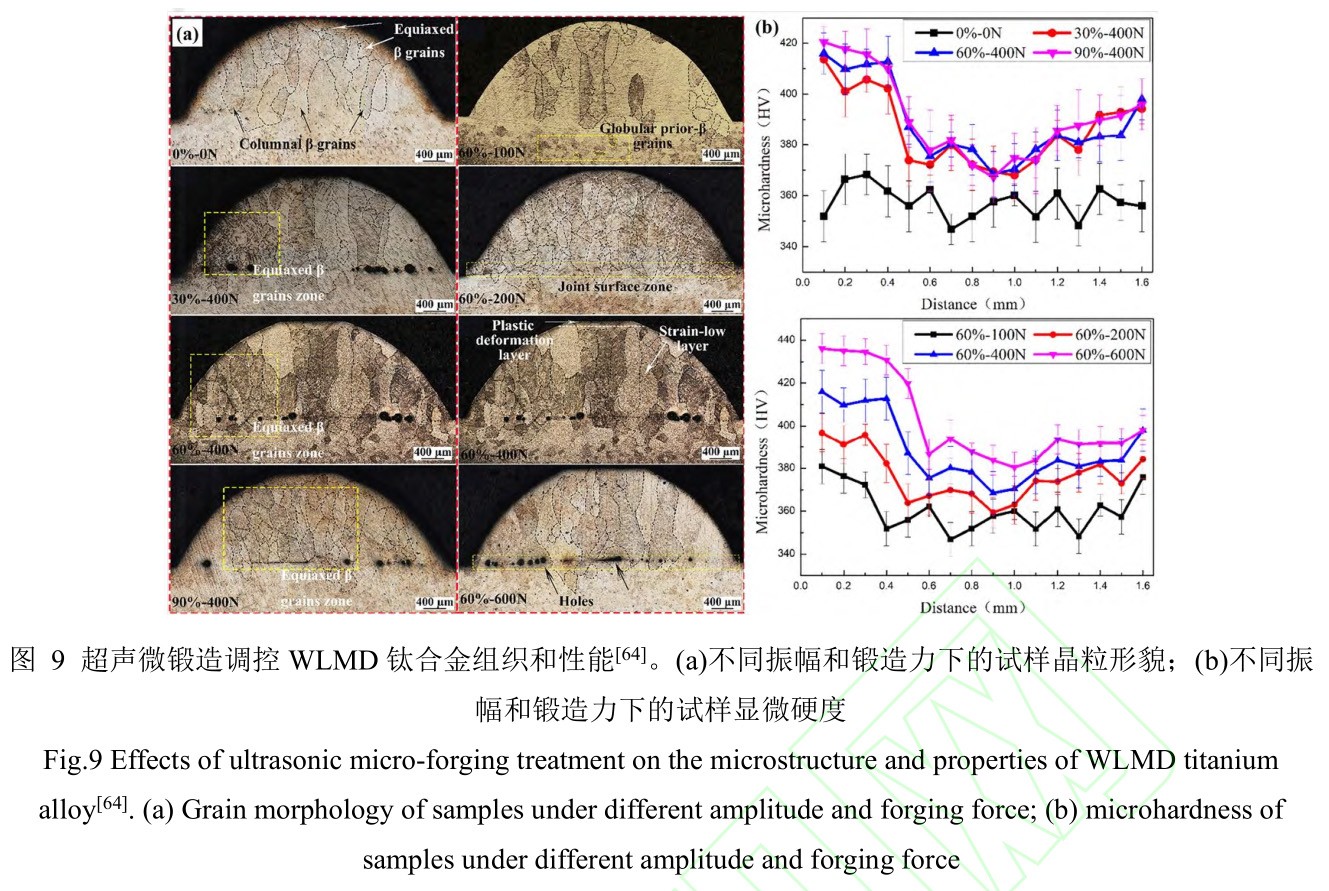

为了进一步调控组织性能,Ye等[64]利用超声微锻造对WLMD钛合金进行研究,结果表明,振幅和锻造力会使得Ti-6Al-4V试样中出现大量等轴β晶粒,其形态也可以通过工艺参数进行控制,如图9所示,随着振幅的增大,等轴β晶粒平均尺寸减小;随着锻造力的增加,沉积层与基板界面处的缺陷数量增加,但显微硬度也随之增大。Yang等[65]研究了超声冲击前后成形样品的变化,发现超声冲击后的样品残余应力远低于沉积态样品,同时提高了拉伸强度,但伸长率有所降低。Donoghue等[66]将轧制与沉积进行工艺复合,发现每一层沉积后只需较低的变形量就能显著地减小晶粒尺寸,并且β和α相织构也大幅降低到接近随机分布,同时这些破碎晶粒可以在后一层沉积过程中再次加热时作为再结晶晶核。Sabban等[67]通过在接近但低于β转变温度的条件下循环热处理TC4钛合金,使得针片状α相逐渐转变为球状,球形化双相组织将沉积试样的延展性提高了80%,韧性提高了66%。除此之外,还有固溶时效热处理[68,69]、电脉冲热处理[70]和等通道角挤压[71]等方式来改善合金组织,从而对力学性能进行调控。

越来越多致力于钛合金WLMD增材制造技术工程化应用的基础研究正在持续开展。笔者研究团队同样注重发展WLMD基础工艺和成形钛合金组织性能优化方法,并且基于新一代航空航天大型关键承力构件的一体化、轻量化和高可靠等设计使用要求,正在进行高效高精度激光增材制造技术的创新开发,其中的关键科学问题和技术问题均涉及结构、材料、工艺、装备等多因素的耦合、匹配及调控。

5、结论

相较于传统钛合金加工工艺,钛合金WLMD具有节约原材料、降低生产成本、提高生产效率以及实现复杂结构成形等优势,是钛合金现代制造技术的一个重要发展方向,并具有广阔的研究价值和应用前景。但是,在沉积过程中还有复合成形工艺、成形件精度、表面质量、组织控制、应力控制和复杂路径规划等许多问题亟待解决,而正是这些因素的协同优化决定了WLMD钛合金成形件是否满足工程应用的需求。WLMD技术未来应当着重面向航空航天大型复杂构件制造、太空金属增材制造、舰载增材制造、水下激光修复等领域发挥其独特优势。钛合金WLMD具有丰富的科学内涵,总结发展现状并思考其未来研究趋势,主要结论和需进一步关注的方向如下:

(1)WLMD高效率和高精度复合增材制造。旁轴送丝WLMD受限于方向耦合问题,而发展同轴送丝WLMD工艺需要重点克服加工装备集成设计的难题。此外,当前仍以单一激光成形钛合金为主,但是受限于激光功率和成形质量的匹配性问题,WLMD成形效率仍有较大提升空间。为此,需研究增材制造过程中多波长激光集成、丝材-粉末多材料复合、多能场-多工艺的匹配协调机制,建立构件成形质量主动控制数学模型及控制策略,实现高功率激光送丝沉积、激光熔池动态整形以及激光送粉熔覆多工艺协同高效高精度分区制造。其中,为消除送丝方向性问题,可进一步开展新型同轴送丝技术的开发,提高装备和工艺稳定性。

(2)WLMD过程组织缺陷识别、反馈与自调节。成形工艺对组织宏微观形貌和应力分布影响显著,为满足工艺不断优化发展的需求,有必要对成形过程中的未熔合、裂纹和气孔等缺陷进行监测。为此,需构建一种高精度在线实时监测与反馈优化智能感知系统,通过在线精准监测装置对多束高功率激光增材制造凝固成型的沉积层质量进行实时监测,并结合高准确度离线检测技术对比纠正,通过工艺调整、熔池整形、轨迹优化及局部重熔等方法在线完成缺陷的主动控制,实现缺陷在线精准识别-实时诊断与反馈-缺陷主动抑制的闭环自调节。

(3)WLMD晶粒细化技术与相结构调控。WLMD沉积组织往往由粗大的β柱状晶、晶界α相、晶内片层状α集束以及少量马氏体相组成,为了获得较佳的性能参数,需要建并完善材料-工艺-组织-性能的一体化设计、制造与调控理论及方法。为解决WLMD钛合金组织的不均匀性,提高成形件综合力学性能,可以从材料成分元素设计与控制,以及沉积工艺参数优化与调控等方面入手;为解决(α+β)型钛合金内部由于增材制造快速冷却导致的亚稳态马氏体含量过多,可采用合适的后处理方式,包括引入颗粒、超声冲击和多重热处理等方法,使马氏体转化为稳定的α相,获得更多网篮组织,提高合金的力学性能并改善各向异性。

参考文献

[1] 林鑫, 黄卫东. 应用于航空领域的金属高性能增材制造技术[J]. 中国材料进展, 2015,34(9): 684-688.

Lin X, Huang W D. High performance metal additive manufacturing technology applied in aviation field[J]. Materials China, 2015, 34(9): 684-688.

[2] 汤海波, 吴宇, 张述泉, 等. 高性能大型金属构件激光增材制造技术研究现状与发展趋势[J]. 精密成形工程, 2019, 11(4): 58-63.

Tang H B, Wu Y, Zhang S Q, et al. Research status and development trendof high performance large metallic components by laser additive manufacturing technique[J]. Journal of Netshape Forming Engineering, 2019, 11(4): 58-63.

[3] 顾冬冬, 张红梅, 陈洪宇, 等. 航空航天高性能金属材料构件激光增材制造[J]. 中国激光, 2020, 47(5): 0500002.

Gu D D, Zhang H M, Chen H Y, et al. Laser additive manufacturing of high-performance metallic aerospace components[J]. Chinese Journal of Lasers, 2020, 47(5): 0500002.

[4] Su J, Jiang F, Teng J, et al. Recent innovations in laser additive manufacturing of titanium alloys[J]. International Journal of Extreme Manufacturing, 2024, 6(3): 032001.

[5] 杨永强, 吴世彪, 张越, 等. 光纤激光器在金属增材制造中的应用进展及展望[J]. 中国激光, 2020, 47(5): 0500012.

Yang Y Q, Wu S B, Zhang Y, et al. Application progress and prospect of fiber laser in metal additive manufacturing[J]. Chinese Journal of Lasers, 2020, 47(5): 0500012.

[6] 果春焕, 严家印, 王泽昌, 等. 金属激光熔丝增材制造工艺的研究进展[J]. 热加工工艺,2020, 49(16): 5-10.

Guo C H, Yan J Y, Wang Z C, et al. Research progress on metal laser fuse additive manufacturing process[J]. Hot Working Technology, 2020, 49(16): 5-10.

[7] 高海瑞, 李继康, 张振武, 等. 多场调控金属激光增材制造研究现状与展望[J]. 中国激光, 2024, 51(10): 1002306.

Gao H R, Li J K, Zhang Z W, et al. Research status and prospect of multi-field modulated metal laser additive manufacturing[J]. Chinese Journal of Lasers, 51(10): 1002306.

[8] 宋波, 张金良, 章媛洁, 等. 金属激光增材制造材料设计研究进展[J]. 金属学报, 2023,59(1): 1-15.

Song B, Zhang J L, Zhang Y J, et al. Research progress of materials design for metal laser additive manufacturing[J]. Acta Metallurgica Sinica, 2023, 59(1): 1-15.

[9] Moeinfar K, Khodabakhshi F, Kashani-Bozorg S F, et al. A review on metallurgical aspects of laser additive manufacturing (LAM): Stainless steels, nickel superalloys, and titanium alloys[J].Journal of Materials Research and Technology, 2022, 16: 1029-1068.

[10] 周庆军, 严振宇, 张京京, 等. 航天运载器大型金属构件激光定向能量沉积研究及应用进展[J]. 中国激光, 2024, 51(10): 1002303.

Zhou Q J, Yan Z Y, Zhang J J, et al. Research and application progress of laser directed energy deposition on large-scale metal components in aerospace[J]. Chinese Journal of Lasers, 2024,51(10): 1002303.

[11] 冯启高, 王琳鑫, 王磊, 等. 复合热源钛合金熔丝高质量增材制造工艺研究[J]. 中国激光, 2023, 50(8): 0802306.

Feng Q G, Wang L X, Wang L, et al. Research on high-quality additive manufacturing process of titanium alloy fuse with composite heat source[J]. Chinese Journal of Lasers, 2023, 50(8):0802306.

[12] Sacco E, Moon S K. Additive manufacturing for space: status and promises[J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(10): 4123-4146.

[13] Ishfaq K, Asad M, Mahmood M A, et al. Opportunities and challenges in additive manufacturing used in space sector: a comprehensive review[J]. Rapid Prototyping Journal,2022, 28(10): 2027-2042.

[14] 房立家, 孙兵兵, 张强, 等. 激光选区熔化成形零件结构设计与分析[J]. 激光与光电子学进展, 2023, 60(5): 0514010.

Fang L J, Sun B B, Zhang Q, et al. Structural design and analysis of selective laser melting forming parts[J]. Laser & Optoelectronics Progress, 2023, 60(5): 0514010.

[15] 李光明, 朱刚贤, 李加强, 等. 激光内送粉变姿态增材制造薄壁墙的试验研究[J]. 激光与光电子学进展, 2023, 60(1): 0114008.

Li G M, Zhu G X, Li J Q, et al. Experimental study on thin walls by laser additive manufacturing based inside-beam powder feeding with variable posture[J]. Laser &

Optoelectronics Progress, 2023, 60(1): 0114008.

[16] Ding X P, Li H M, Zhu J Q, et al. Application of infrared thermography for laser metal-wire additive manufacturing in vacuum[J]. Infrared Physics & Technology, 2017, 81: 166-169.

[17] Yuan D, Shao S, Guo C, et al. Grain refining of Ti-6Al-4V alloy fabricated by laser and wire additive manufacturing assisted with ultrasonic vibration[J]. Ultrasonics Sonochemistry, 2021,73: 105472.

[18] Åkerfeldt P, Antti M-L, Pederson R. Influence of microstructure on mechanical properties of laser metal wire-deposited Ti-6Al-4V[J]. Materials Science and Engineering: A, 2016, 674:428-437.

[19] Ding D, Pan Z, Cuiuri D, et al. Wire-feed additive manufacturing of metal components:technologies, developments and future interests[J]. The International Journal of Advanced Manufacturing Technology, 2015, 81(1): 465-481.

[20] Heralic A. Monitoring and control of robotized laser metal-wire deposition[M]. Sweden:Chalmers Tekniska Hogskola, 2012.

[21] Kuznetsov A, Jeromen A, Govekar E. Droplet detachment regimes in annular laser beam droplet generation from a metal wire[J]. CIRP Annals, 2014, 63(1): 225-228.

[22] Fu J, Gong L, Zhang Y, et al. Microstructure and Mechanical Properties of Ti-6Al-4V Fabricated by Vertical Wire Feeding with Axisymmetric Multi-Laser Source[J]. Applied Sciences, 2017, 7(3): 227.

[23] Mok S H, Bi G, Folkes J, et al. Deposition of Ti-6Al-4V using a high power diode laser and wire, Part I: Investigation on the process characteristics[J]. Surface and Coatings Technology,2008, 202(16): 3933-3939.

[24] Mok S H, Bi G, Folkes J, et al. Deposition of Ti-6Al-4V using a high power diode laser and wire, Part II: Investigation on the mechanical properties[J]. Surface and Coatings Technology, 2008, 202(19): 4613-4619.

[25] Moures F, Cicală E, Sallamand P, et al. Optimisation of refractory coatings realised with cored wire addition using a high-power diode laser[J]. Surface and Coatings Technology, 2005,200(7): 2283-2292.

[26] Kim J-D, Peng Y. Plunging method for Nd:YAG laser cladding with wire feeding[J]. Optics and Lasers in Engineering, 2000, 33(4): 299-309.

[27] Syed W U H, Pinkerton A J, Li L. A comparative study of wire feeding and powder feeding in direct diode laser deposition for rapid prototyping[J]. Applied Surface Science, 2005, 247(1):268-276.

[28] Yang G, Ma J, Carlson B E, et al. Decreasing the surface roughness of aluminum alloy welds fabricated by a dual beam laser[J]. Materials & Design, 2017, 127: 287-296.

[29] Sun J, Sekou S. Investigation on the process characteristics of laser cladding fabrication using 45 carbon steel wire[J]. Advanced Materials Research, 2012, 499: 147-151.

[30] Shen F, Tao W, Li L, et al. Effect of microstructure on the corrosion resistance of coatings by extreme high speed laser cladding[J]. Applied Surface Science, 2020, 517: 146085.

[31] Mortello M, Casalino G. Transfer mode effects on Ti6Al4V wall building in wire laser additive manufacturing[J]. Manufacturing Letters, 2021, 28: 17-20.

[32] 王涵, 周伟民, 闵国全, 等. 送丝激光增材制造的研究进展[J]. 中国金属通报, 2018, 12:248-251.

Wang H, Zhou W M, Min G Q, et al. Research progress of wire feed laser additive manufacturing[J]. China Metal Bulletin, 2018, 12: 248-251.

[33] 陈源, 姜梦, 陈曦, 等. 光丝同轴激光增材制造研究进展[J]. 材料科学与工艺, 2022,30(2): 16-27.

Chen Y, Jiang M, Chen X, et al. Research progress of coaxial laser wire additive manufacturing[J]. Materials Science and Technology, 2022, 30(2): 16-27.

[34] 张吉平, 石世宏, 蒋伟伟, 等. 三光束光内送丝激光熔覆温度场仿真分析与工艺优化[J].中国激光, 2019, 46(10): 1002004.

Zhang J P, Shi S H, Jiang W W, et al. Simulation analysis of temperature field and process optimization of laser cladding based oninternal wire feeding of three beams[J]. Chinese Journal of Lasers, 2019, 46(10): 1002004.

[35] Ding X, Ma H, Zhang Q, et al. Effect of annealing heat treatment on microstructure and corrosion behavior of Ti6Al4V alloy fabricated by multi-laser beam wire-feed additive manufacturing in vacuum environment[J]. Journal of Alloys and Compounds, 2022, 914:165363.

[36] Motta M, Demir A G, Previtali B. High-speed imaging and process characterization of coaxial laser metal wire deposition[J]. Additive Manufacturing, 2018, 22: 497-507.

[37] Ji S, Liu F, Shi T, et al. Effects of defocus distance on three-beam laser internal coaxial wire cladding[J]. Chinese Journal of Mechanical Engineering, 2021, 34(04): 67-88.

[38] 战金明, 梁志刚, 黄进钰, 等. TC4 钛合金表面单道激光熔覆工艺研究[J]. 应用激光,2020, 40(6): 955-961.

Zhan J M, Liang Z G, Huang J Y, et al. Study on the single laser cladding process on TC4 titanium alloy surface[J]. Applied Laser, 2020, 40(6): 955-961.

[39] Roch C, Tournier C, Lavernhe S. Process based modelling of power density for wire laser additive manufacturing using a coaxial head[J]. Additive Manufacturing, 2023, 73: 103648.

[40] Kelbassa J, Gasser A, Bremer J, et al. Equipment and process windows for laser metal deposition with coaxial wire feeding[J]. Journal of Laser Applications, 2019, 31(2): 022320.

[41] Churruca M M, Arrizabalaga J L, Garmendia I, et al. Comparative study of laser metal deposition (LMD) of coaxial wire and powder in the manufacture of Ti-6Al-4V structures[J].Dyna, 2020, 95(1): 376-379.

[42] Silze F, Schnick M, Sizova I, et al. Laser metal deposition of Ti-6Al-4V with a direct diode laser set-up and coaxial material feed[J]. Procedia Manufacturing, 2020, 47: 1154-1158.

[43] 符成学, 雷小伟, 贾晓飞, 等. 钛合金激光增材制造技术研究与应用进展[J]. 焊管, 2023,46(8): 11-18.

Fu C X, Lei X W, Jia X F, et al. Research and application progress of titanium alloy laser additive manufacturing technology[J]. Welded Pipe and Tube, 2023, 46(8): 11-18.

[44] Du F, Zhu J, Ding X, et al. Dimensional characteristics of Ti-6Al-4V thin-walled parts prepared by wire-based multi-laser additive manufacturing in vacuum[J]. Rapid Prototyping Journal,2019, 25(5): 849-856.

[45] Liu S, Shin Y C. Additive manufacturing of Ti6Al4V alloy: A review[J]. Materials & Design,2019, 164: 107552.

[46] Baufeld B, Brandl E, Van Der Biest O. Wire based additive layer manufacturing: Comparison of microstructure and mechanical properties of Ti-6Al-4V components fabricated by laser-beam deposition and shaped metal deposition[J]. Journal of Materials Processing Technology,2011, 211(6): 1146-1158.

[47] Sun W, Shan F, Zong N, et al. Simulation of solidified β grain for Ti–6Al–4V during wire laser additive manufacturing by three-dimensional cellular automaton method[J]. Modelling and Simulation in Materials Science and Engineering, 2021, 29(6): 065006.

[48] Liu S, Brice C, Zhang X. Interrelated process-geometry-microstructure relationships for wire-feed laser additive manufacturing[J]. Materials Today Communications, 2022, 31: 103794.

[49] Yin J, Peng G, Chen C, et al. Thermal behavior and grain growth orientation during selective laser melting of Ti-6Al-4V alloy[J]. Journal of Materials Processing Technology, 2018, 260:57-65.

[50] Wilson-Heid A E, Wang Z, Mccornac B, et al. Quantitative relationship between anisotropic strain to failure and grain morphology in additively manufactured Ti-6Al-4V[J]. Materials Science and Engineering: A, 2017, 706: 287-294.

[51] Mantri S A, Banerjee R. Microstructure and micro-texture evolution of additively manufactured β-Ti alloys[J]. Additive Manufacturing, 2018, 23: 86-98.

[52] Liu Z, Welsch G. Literature survey on diffusivities of oxygen, aluminum, and vanadium in alpha titanium, beta titanium, and in rutile[J]. Metallurgical Transactions A, 1988, 19(4): 1121-1125.

[53] Ahmed T, Rack H J. Phase transformations during cooling in α+β titanium alloys[J].Materials Science and Engineering: A, 1998, 243(1): 206-211.

[54] 张大越, 伍新泽, 王一甲, 等. 激光熔丝 Ti6Al4V 合金成形工艺、微观组织及强韧性研究[J]. 钢铁钒钛, 2024, 45(1): 49-56.

Zhang D Y, Wu X Z, Wang Y J, et al. Forming process, microstructure, strength and toughness of Ti6Al4V alloy by laser wire-feed additive manufacturing[J]. Iron Steel Vanadium Titanium,2024, 45(1): 49-56.

[55] Simonelli M, Tse Y Y, Tuck C. On the texture formation of selective laser melted Ti-6Al-4V[J].Metallurgical and Materials Transactions A, 2014, 45(6): 2863-2872.

[56] Guo J, Liu Y, Zhao Y, et al. Tailoring microstructure and mechanical anisotropy of laser-MIG hybrid additive manufacturing TC11 titanium alloy through solution aging treatment[J].Journal of Materials Science, 2024: 1-18.

[57] Guo N, Wu D, Yu M, et al. Microstructure and properties of Ti-6Al-4V titanium alloy prepared by underwater wire feeding laser deposition[J]. Journal of Manufacturing Processes, 2022, 73:269-278.

[58] Srinivas M, Babu B S. A critical review on recent research methodologies in additive manufacturing[J]. Materials Today: Proceedings, 2017, 4(8): 9049-9059.

[59] Chen Y, Chen X, Jiang M, et al. Coaxial laser metal wire deposition of Ti6Al4V alloy: process,microstructure and mechanical properties[J]. Journal of Materials Research and Technology,2022, 20: 2578-2590.

[60] Xie Y, Gao M, Wang F, et al. Anisotropy of fatigue crack growth in wire arc additive manufactured Ti-6Al-4V[J]. Materials Science and Engineering: A, 2018, 709: 265-269.

[61] Pixner F, Warchomicka F, Peter P, et al. Wire-Based Additive Manufacturing of Ti-6Al-4V Using Electron Beam Technique[J]. Materials, 2020, 13(15): 3310.

[62] Graf B, Marko A, Petrat T, et al. 3D laser metal deposition: process steps for additive manufacturing[J]. Welding in the World, 2018, 62(4): 877-883.

[63] 任朝晖, 刘振, 周世华, 等. 钛合金激光熔丝增材制造的温度场与应力场模拟[J]. 东北大学学报(自然科学版), 2020, 41(04): 551-556.

Ren Z H, Liu Z, Zhou S H, et al. Temperature field and stress field simulation of titanium alloy laser fuse additive manufacturing[J]. Journal of Northeastern University (Natural Science),2020, 41(04): 551-556.

[64] Ye H, Ye K, Guo B, et al. Effects of combining ultrasonic micro-forging treatment with laser metal wire deposition on microstructural and mechanical properties in Ti-6Al-4V alloy[J].Materials Characterization, 2020, 162: 110187.

[65] Yang Y, Jin X, Liu C, et al. Residual stress, mechanical properties, and grain morphology of Ti-6Al-4V alloy produced by ultrasonic impact treatment assisted wire and arc additive manufacturing[J]. Metals, 2018, 8(11): 934.

[66] Donoghue J, Antonysamy A A, Martina F, et al. The effectiveness of combining rolling deformation with wire–arc additive manufacture on β-grain refinement and texture modification in Ti-6Al-4V[J]. Materials Characterization, 2016, 114: 103-114.

[67] Sabban R, Bahl S, Chatterjee K, et al. Globularization using heat treatment in additively manufactured Ti-6Al-4V for high strength and toughness[J]. Acta Materialia, 2019, 162: 239-254.

[68] Jiang X J, Chen G Y, Men X L, et al. Ultrafine duplex microstructure and excellent mechanical properties of TC4 alloy via a novel thermo-mechanical treatment[J]. Journal of Alloys and Compounds, 2018, 767: 617-621.

[69] 张颖, 胡生双, 郑超, 等. 双重退火对激光增材制造 TC18 钛合金组织和性能的影响[J].特种铸造及有色合金, 2021, 41(8): 1006-1009.

Zhang Y, Hu S S, Zheng C, et al. Effects of double annealing on microstructure and properties of TC18 titanium alloy by laseradditive manufacturing[J]. Special Casting & Nonferrous Alloys, 2021, 41(8): 1006-1009.

[70] 高伶俐, 刘金旭, 李远, 等. 电脉冲短时热处理对等轴组织热轧 TC4 组织转变和绝热剪切特性的影响[J]. 稀有金属材料与工程, 2016, 45(8): 2150-2154.

Gao L L, Liu J X, Li Y, et al. Effect of short time heat treatment with electric pulse on microstructure transformation and adiabatic shear characteristics of hot rolling TC4[J]. Rare Metal Materials and Engineering, 2016, 45(8): 2150-2154.

[71] Zhao Z, Wang G, Zhang Y, et al. Fast recrystallization and phase transformation in ECAP deformed Ti-6Al-4V alloy induced by pulsed electric current[J]. Journal of Alloys and Compounds, 2019, 786: 733-741.

无相关信息