随着智能可穿戴技术的快速发展 [1-2] ,智能服用面料需求不断增加,具有良好智能形变性能的服用面料具有较好的应用价值 [3-4] 。当前,服用面料的智能形变功能主要依靠充气结构或变形组件来实现 [5] ,其中变形组件分为两类:一类是传统的机械变形组件,能够呈现较强的视觉效果并应用于体量较大的装饰性服装,但是影响服用面料的舒适性;另一类是基于形状记忆合金材料的形状变形组件,其对服用面料的舒适性影响较小,但对面料织造加工工艺要求较高 [6] 。

在基于镍钛记忆合金丝的机织面料中,镍钛合金丝的参数、织物组织结构、织物使用的纱线种类、织物的织造密度等都影响到面料的形变性能 [7-8] 。Vasile 等 [9] 使用奥氏体温度在 37 ℃左右的镍钛形状记忆合金丝织造了机织面料,对面料的褶皱恢复性进行了研究。该团队 [10-11] 还通过优化混合纱线的结构,改善了亚麻织物在干燥和潮湿环境下的褶皱回复性。Altaş 等 [12] 进一步研究了镍钛合金丝的直径和间距对棉机织物褶皱回复性的影响,结果发现在一定条件下,合金丝直径越大,织物褶皱回复性越好。严涛海等 [13] 用涤纶纱线和直径为 0.3 mm 的镍钛合金丝织造了机织面料,并研究了该面料的透气性、硬挺度和断裂拉伸强度等。付驰宇等 [14] 设计并制备了以镍钛合金丝为芯丝、聚酰亚胺为外包纤维的包芯纱,并织造了机织面料,研究其热驱动性能;该研究表明,机织物在恒定热流下能够表现出良好的形变性能,加载的温度越高,纱线的回复应力也越大。然而,以上未对织物组织结构、镍钛合金丝直径等对织物性能的影响进行研究。

本文利用镍钛记忆合金丝作为动力产生材料织造机织面料,使面料产生形变,从而研究织物组织结构、镍钛合金丝直径、纱线种类对面料形变时间、形变程度和形变回复性的影响,并将形变程度和形变回复状态进行量化研究,以期开发出含有镍钛记忆合金丝的机织服用面料。

1、 实验

1.1 材料与仪器

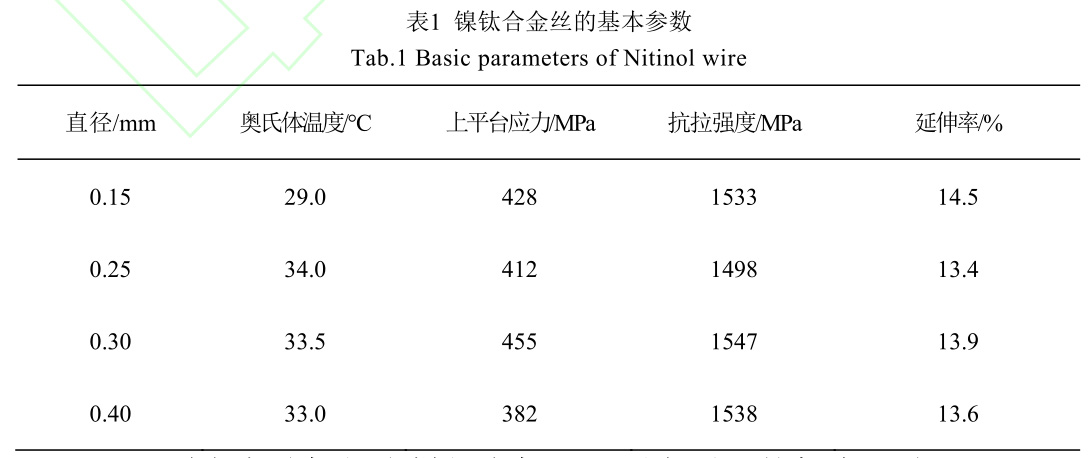

实验材料:直径为 0.25 mm 的芳纶纱线、锦纶/腈纶混纺纱线、涤纶纱线、高弹力纱线和厚度为0.15 mm 的铜片,镍钛记忆合金丝。镍钛记忆合金丝的具体参数见表 1。

实验仪器:SGA598 型半自动机织小样织布机(江阴市通源纺机有限公司),Ms152D 型可调直流稳压电源(深圳市百事泰科技有限公司),MV-CS060-10GC 型相机(杭州海康威视数字技术股份有限公司),SX2-8-10 型马弗炉(上海喆宣机械制造有限公司)。

1.2 样品制备

样品制备主要过程如下:

a)首先将镍钛合金丝依次用无水乙醇、去离子水清洗并干燥,再将镍钛合金丝固定在具有所需形状且能够在高温定形时不与镍钛合金丝反应的模具,然后放入马弗炉中进行定形处理,定形处理的工艺参数为:5 °C/min 的速率升温至 500 °C,保温 30 min,再以 5 °C/min 的速率降至室温 [15] 。

b)将完全冷却后的镍钛合金丝拉直,并通电测试其变形效果是否符合实验要求。

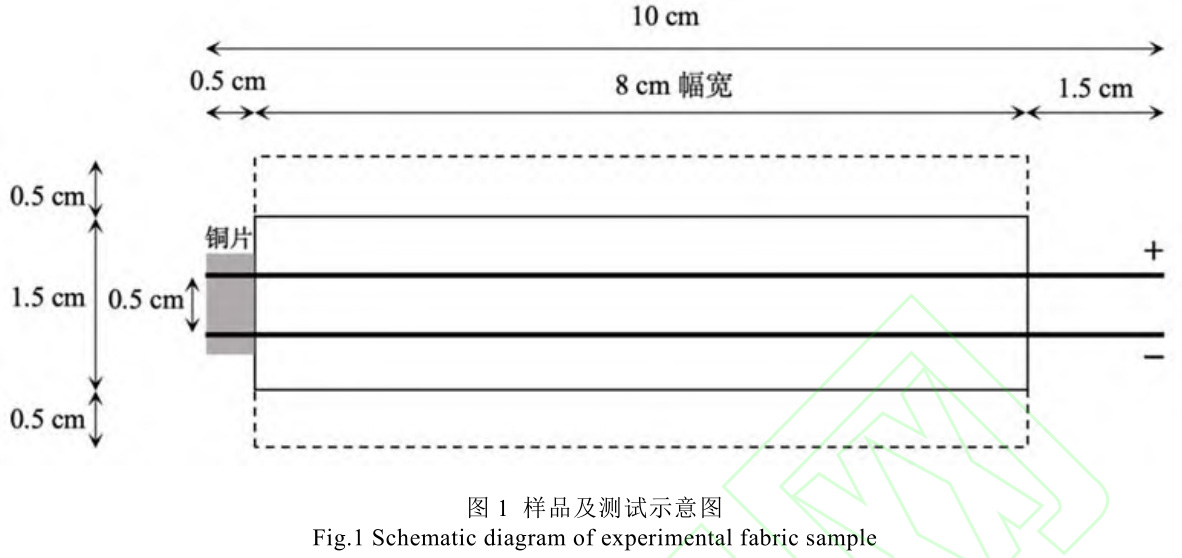

c)利用半自动小样织布机织造含有镍钛记忆合金丝的机织面料样品,每筘 2 入,筘号为 25,筘间隙宽 1.5 mm。如图 1 所示,样品经密、纬密均为 110 根/10cm,幅宽设定为 8 cm,织造长度为 2.5cm,上下 0.5 cm 的区域织造平纹组织(见图 1 的虚线区域),中间 1.5 cm 为设定的组织结构(见图1 的实线区域),两根长度为 10 cm 的镍钛合金丝平行间隔 0.5 cm 织入样品,左右两端分别留 0.5 cm和 1.5 cm,0.5 cm 端与铜片连接,1.5 cm 端与可调直流稳压电源连接,以满足实验闭合电路的要求,织造时合金丝高温形态向垂直于面料正面的上方弯折。

d)利用稳压电源对样品进行形变性能测试,利用数码相机记录形变过程,并对测试结果进行量化。

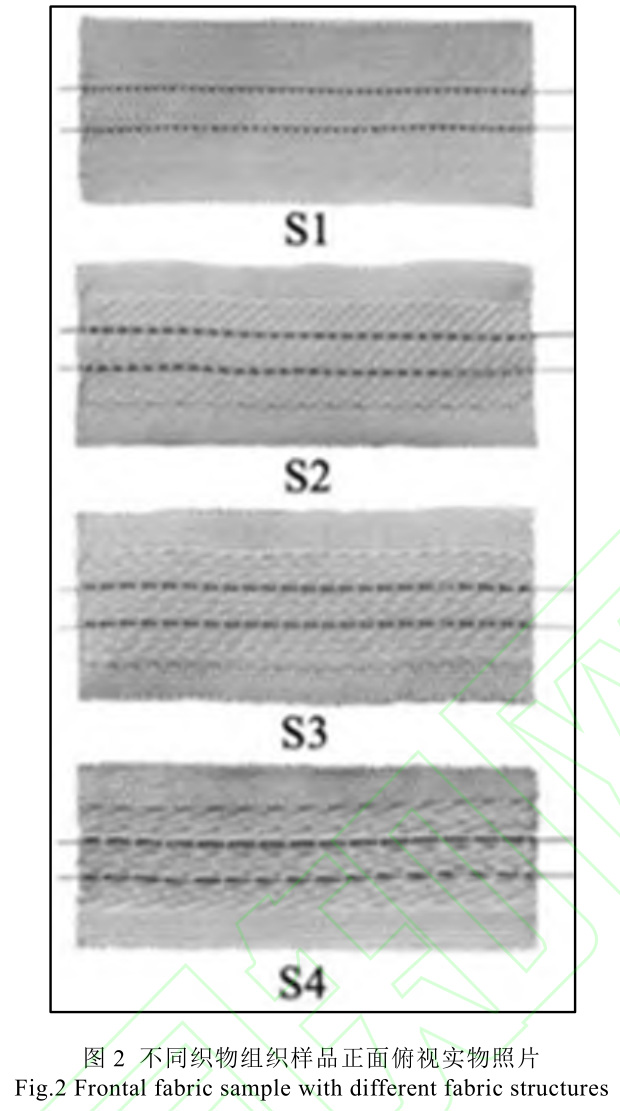

织物组织结构对面料性能的研究中,共选取 4 种织物组织:1/1 平纹、1/2 斜纹、1/3 斜纹、1/5 斜纹,织造的样品分别命名为 S1、S2、S3、S4,样品正面俯视实物照片如图 2 所示,经纬纱线为芳纶,选取的镍钛合金丝直径为 0.30 mm。镍钛合金丝直径对面料性能的研究中,共选取直径分别为0.15、0.25、0.30、0.40 mm 的镍钛合金丝进行样品织造,样品分别命名为 A1、A2、A3、A4,组织为1/3 斜纹组织,经纬纱线为芳纶。纱线材质对面料性能的研究中,采用直径为 0.30 mm 的镍钛合金丝与 5 种不同材质纱线织造 1/3 斜纹组织的样品,纱线选用如下:经纬纱都为涤纶、经纱涤纶纬纱高弹力纱、经纬纱都为芳纶、经纬纱都为高弹力纱、经纬纱都为锦纶腈纶混纺纱,分别命名为 B1、B2、B3、B4、B5。

1.3 测试与表征

1.3.1 形变时间

首先,将样品连接在可调直流稳压电源的一侧并固定在实验台上,把样品形状调整为初始形状,然后用万用表分别接到织造样品时预留在样品两端的镍钛合金丝上,测试两根合金丝是否串联成功,并检查其通电的稳定性。测试完成后,把可调直流稳压电源的电压调为 1.3 V,将预留在样品两端的镍钛合金丝分别接入电源的正极和负极,使其形成一个闭合回路,打开电源开关,样品即发生变形,用相机记录变形过程,再利用视频处理软件确定样品的形变时间,时间以 s 为单位,精确到小数点后两位,取样品 3 次测试结果的中间值。

1.3.2 形变程度

将相机记录的样品变形前后的形态以图片形式输出,用 Photoshop 编辑导出的图片,并转换为线型示意图。通过测量样品变形前后的线型示意图的端点的直线距离 P 表示样品的形变程度,P 越小则表示样品的形变程度越大。

1.3.3 形变回复性

对变形后的样品在垂直方向施加 23 N 的力,时间为 60 s,压力卸除后,将样品回复后的形态以图片形式导出,用 Photoshop 编辑图片,将其转换为线型示意图。测量样品回复前后线型示意图的端点的直线距离,用 R 表示,R-P 表示样品的回复性能,R-P 值越大则表示样品的回复性能越好。

2、 结果与分析

2.1 织物组织结构对样品形变性能的影响

2.1.1 形变时间

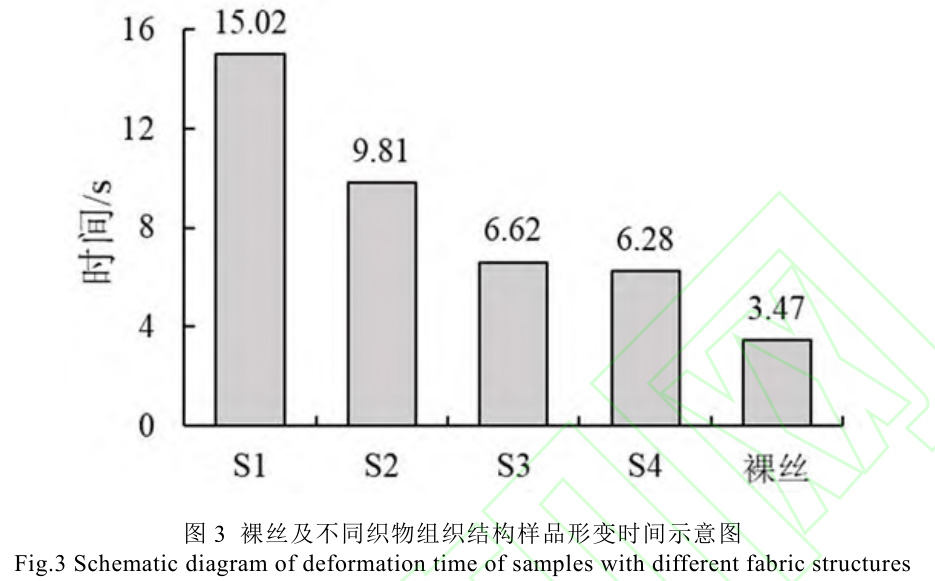

直径为 0.30 mm 的镍钛合金裸丝以及用芳纶纱线和直径为 0.30 mm 镍钛合金丝织造的 4 种组织结构的样品的形变时间如图 3 所示,裸丝的形变时间为 3.47 s,不同织物组织结构的样品形变时间差别较大,S1、S2、S3、S4 形变时间分别为 15.02、9.81、6.62、6.28 s。由图 3 可知,织物完全组织的纬组织点越多,样品的形变时间越短,即镍钛合金丝的浮线越长,样品的形变时间越短,这应该是由于在样品的相同面积内,浮线短而交织点多,对样品的形变产生了一定的阻碍作用 [16] 。但样品 S3 和 S4的形变时间差距较小,说明形变时间不会随面料浮线长度增加而无限缩短,当浮线达到一定长度后,样品的形变时间不再发生变化。

2.1.2 形变程度

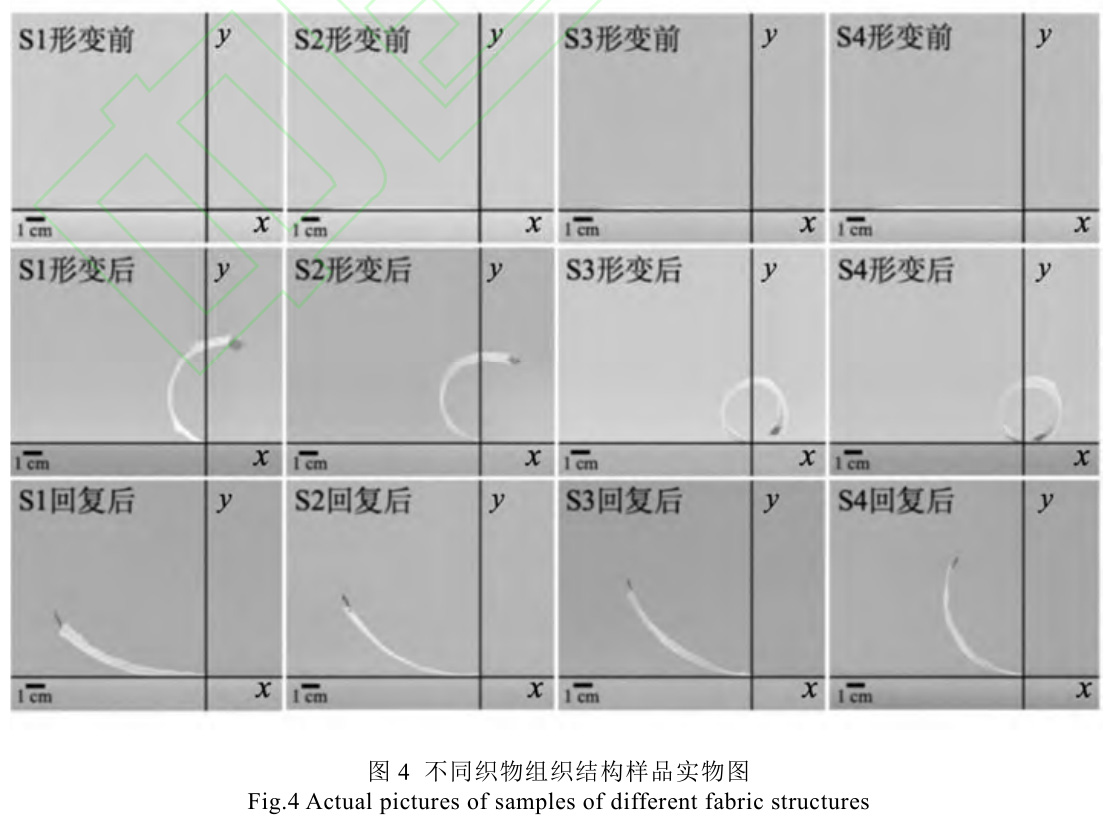

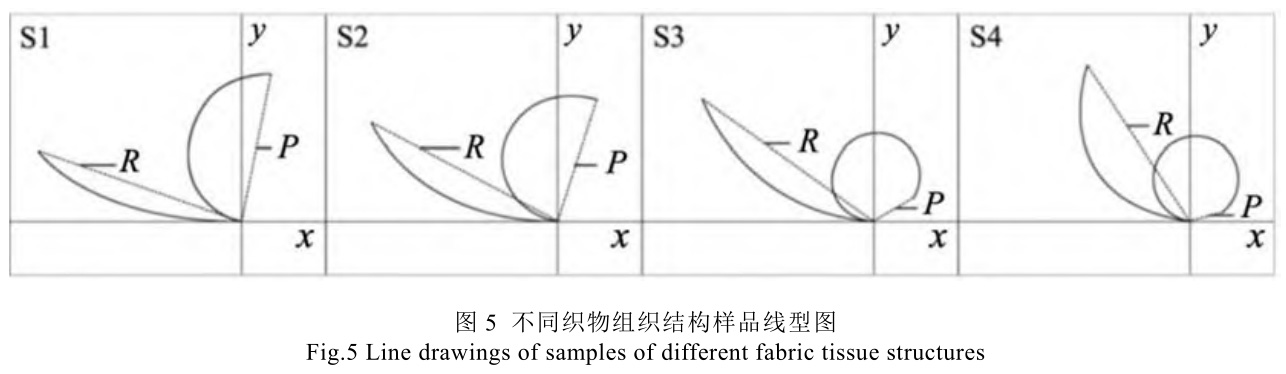

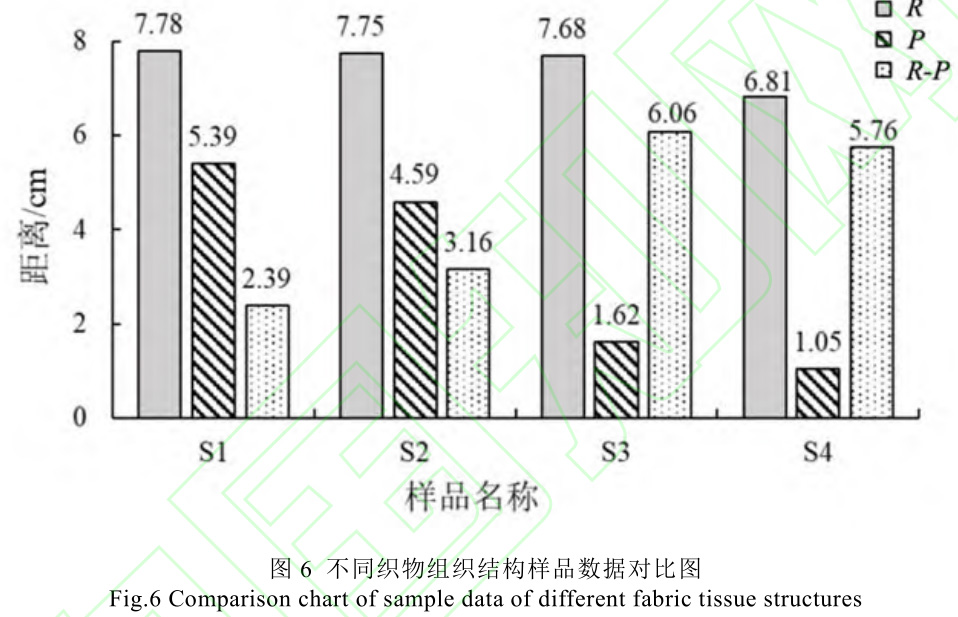

S1、S2、S3、S4 形变前后的实物图和线型示意图如图 4 和图 5 所示。从图 4 和图 5 中可以看出,不同织物组织结构的样品形变程度差别较大。图 5 中所示 S1、S2、S3、S4 样品变形前后的 P 值分别是 5.39、4.59、1.62、1.05 cm。以上实验结果可知,织物完全组织的纬组织点越多,样品的形变程度越大,即镍钛合金丝的浮线越长,样品的形变程度越大,且接近镍钛合金丝定形的形状。

2.1.3 形变回复性

S1、S2、S3、S4 形变回复后的实物图和线型示意图如图 4 和图 5 所示,从图 4 和图 5 可以看出,不同织物组织结构的样品形变回复性存在一定差别。图 5 中所示 S1、S2、S3、S4 的 R 值分别是7.78、7.75、7.68、6.81 cm。不同织物组织结构样品数据对比如图 6 所示,由图可知,样品的 R-P 值分别为:2.39、3.16、6.06、5.76 cm。

从实验结果可知,样品回复性从大到小依次为 S3、S4、S2、S1,但 S3 和 S4 回复性差别较小。由此可知,织物完全组织的纬组织点越多,样品的回复性越好,即镍钛合金丝的浮线越长,样品的回复性越好。但 S4 的回复性略小于 S3,这可能是因为 S3 和 S4 在一个完全组织循环中具有相同的经浮长,但经组织点数量不同,而镍钛合金丝与面料间的相互作用力主要集中在经组织点上,即抑制样品受力后发生回弹的作用力不同,由于 S4 的镍钛合金丝浮长线比 S3 长,在每个经组织点相同的抑制力作用下,镍钛合金丝浮线长度较长的样品,在受力后更容易发生回弹作用 [17-18] ,使得形变回复性变差。这也说明样品的形变回复性不会随面料浮线长度增加而无限变大,当浮线达到一定长度后,样品

的形变回复性会有变小的趋势。

2.2 镍钛合金丝直径对样品形变性能的影响

2.2.1 形变时间

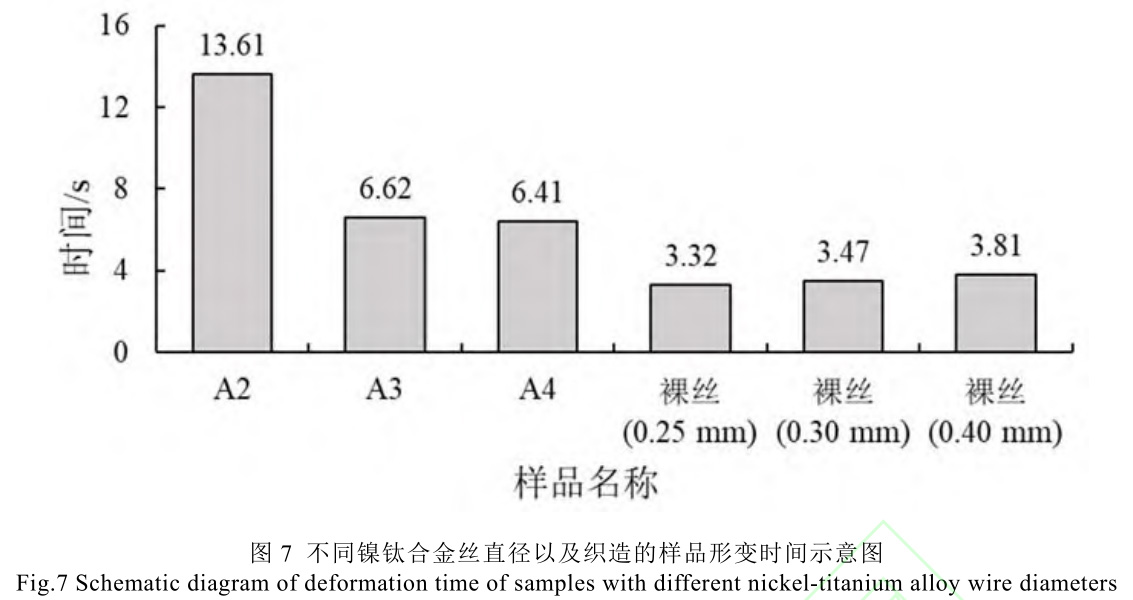

不同镍钛合金丝直径的形变时间以及其与芳纶纱线织造 1/3 斜纹组织的样品的形变时间如图 7 所示。由于 A1 样品并未发生形变,因此图 7 中未示意 A1 样品及其使用的裸丝的形变时间。从图 7 中可以看出,直径为 0.25、0.30、0.40 mm 的裸丝的形变时间分别为 3.32、3.47、3.81 s,A2、A3、A4的形变时间分别为 13.61、6.62、6.41 s。以上结果可知,镍钛合金丝直径与纱线直径的比值越大,样品形变时间越短,但样品 A3 和 A4 的形变时间差距较小,说明形变时间不会随镍钛合金丝直径与纱线直径比值的增加而无限缩短,当比值达到一定大小后,样品的形变时间基本恒定。

2.2.2 形变程度

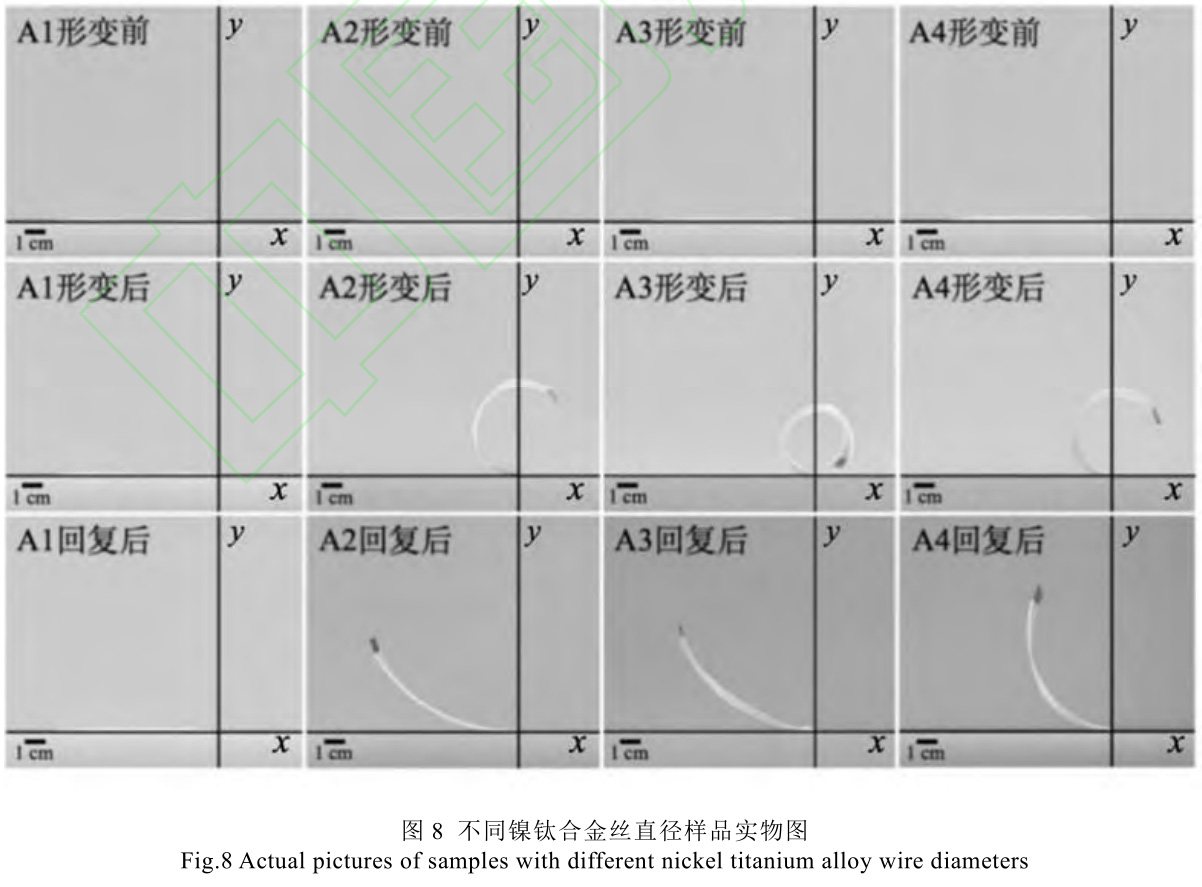

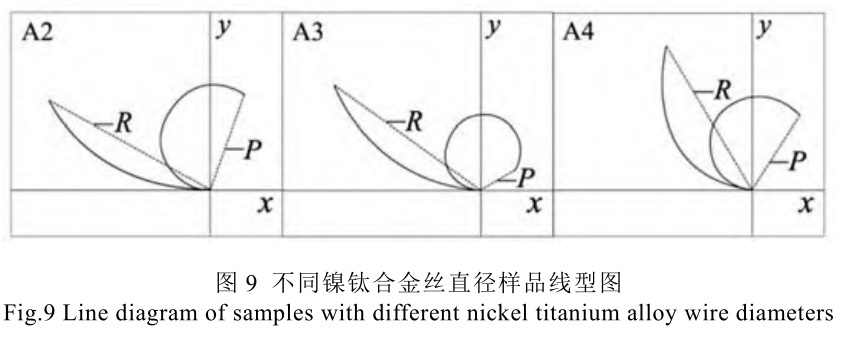

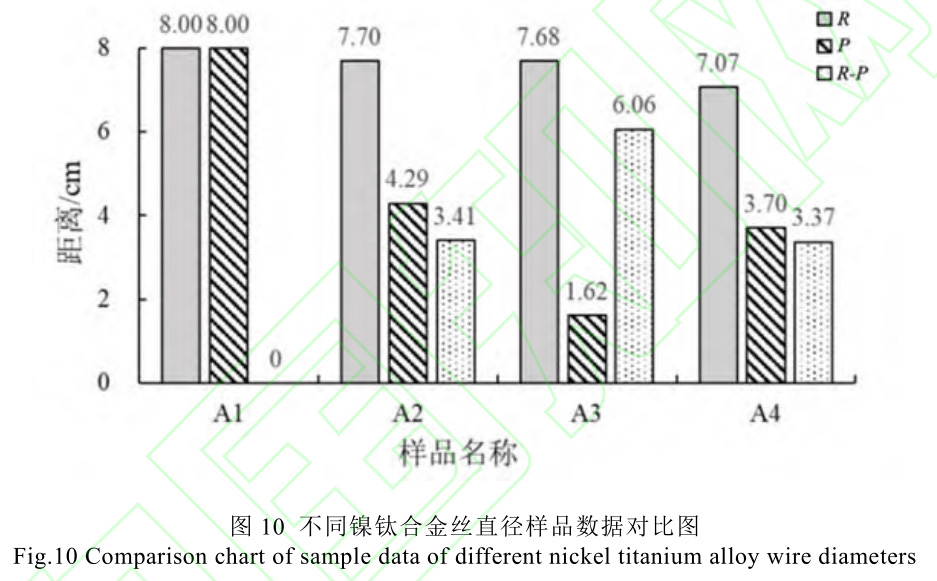

A1、A2、A3、A4 形变前后的实物图如图 8 和图 9 所示。从图 8 中可以看出,不同直径镍钛合金丝及其样品变形后的形态差别较大。图 9 可见不同直径镍钛合金丝的样品变形后的线型示意图,由于A1 样品没有产生变化,P 值仍为样品左右端点的长度 8.00 cm,A2、A3、A4 的 P 值分别是 4.29、1.62、3.70 cm。上述结果可知,A2 的形变程度最小,这可能是因为镍钛合金丝直径较小,不足以带动整个面料实现好的形变效果 [19] ;A3 镍钛合金丝直径增加且略大于面料纱线直径,能够产生足够的形变能力带动整个面料变化,实现理想的形变效果;A4 所用镍钛合金丝直径虽然比 A3 大,但是其面料的形变程度小于 A3,这可能是因为 A4 镍钛合金丝直径虽大,但是与面料所用纱线直径相比,比值偏大,其形变时与面料间的接触面积更大,产生的摩擦阻力阻碍了样品形变的效果 [20] 。

2.2.3 形变回复性

A1、A2、A3、A4 形变回复后的实物图如图 8 所示,从图中可以看出,不同镍钛合金丝直径的样品回复性差别较大。不同镍钛合金丝直径样品线型图如图 9 所示,从图中可以看出,A2、A3、A4 的R 值分别是 7.70、7.68、7.07 cm,由于 A1 样品没有产生变化,因此 R 值为 8.00 cm。不同镍钛合金丝直径样品数据对比如图 10 所示,可见,样品的 R-P 值分别为 0、3.41、6.06、3.37 cm。由结果可知,镍钛合金丝直径与纱线直径的比值越大,样品回复性越好,但样品 A4 的回复性比 A3 差,这应该是因为样品 A4 合金丝径相比于面料纱线直径相差较大,相互作用力也更大,回复性也因此受到影响。

2.3 面料纱线材质对样品形变性能的影响

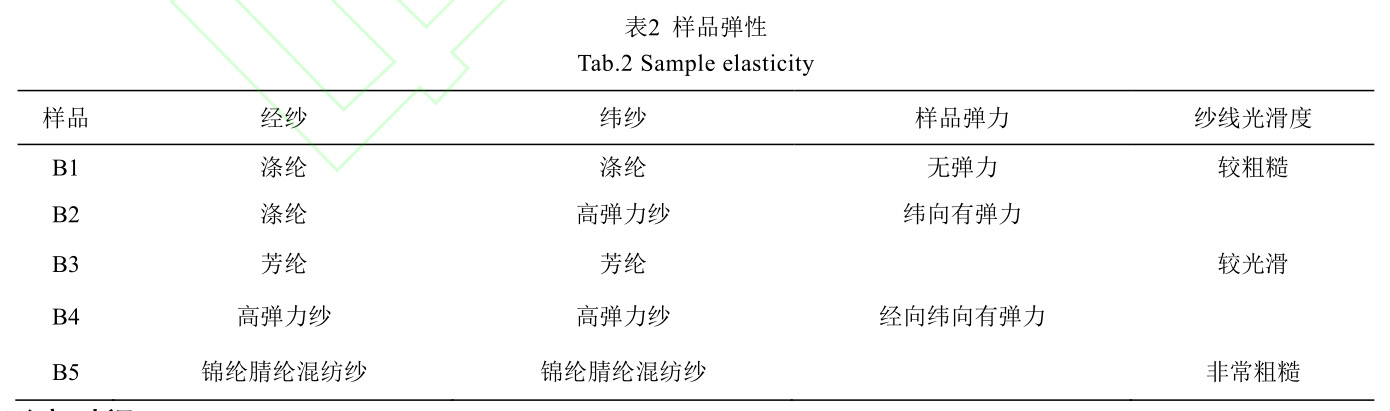

样品所用纱线的弹性及光滑程度如表 2 所示。

2.3.1 形变时间

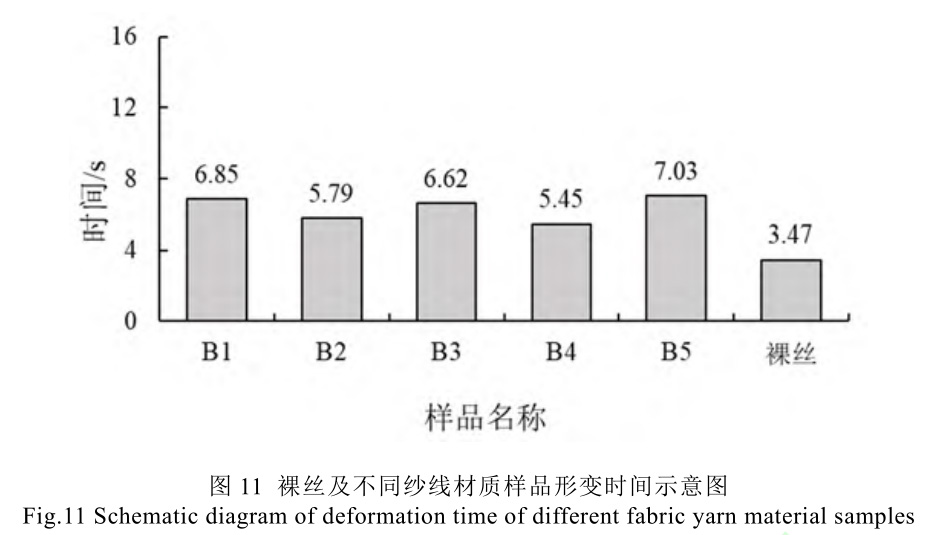

直径为 0.30 mm 的裸丝以及采用不同纱线材质与直径为 0.3 mm 镍钛合金丝织造的样品的形变时间如图 11 所示,裸丝形变时间为 3.47 s,B1、B2、B3、B4、B5 的形变时间具有一定差别,形变时间分别为 6.85、5.79、6.62、5.45、7.03 s。由结果可知,纬纱有弹力的样品比纬纱无弹力的样品形变时间更短,经纱纬纱均有弹力的样品比纬纱有弹力的样品形变时间更短。同时,纱线表面的光滑度越高,形变时间越短。

2.3.2 形变程度

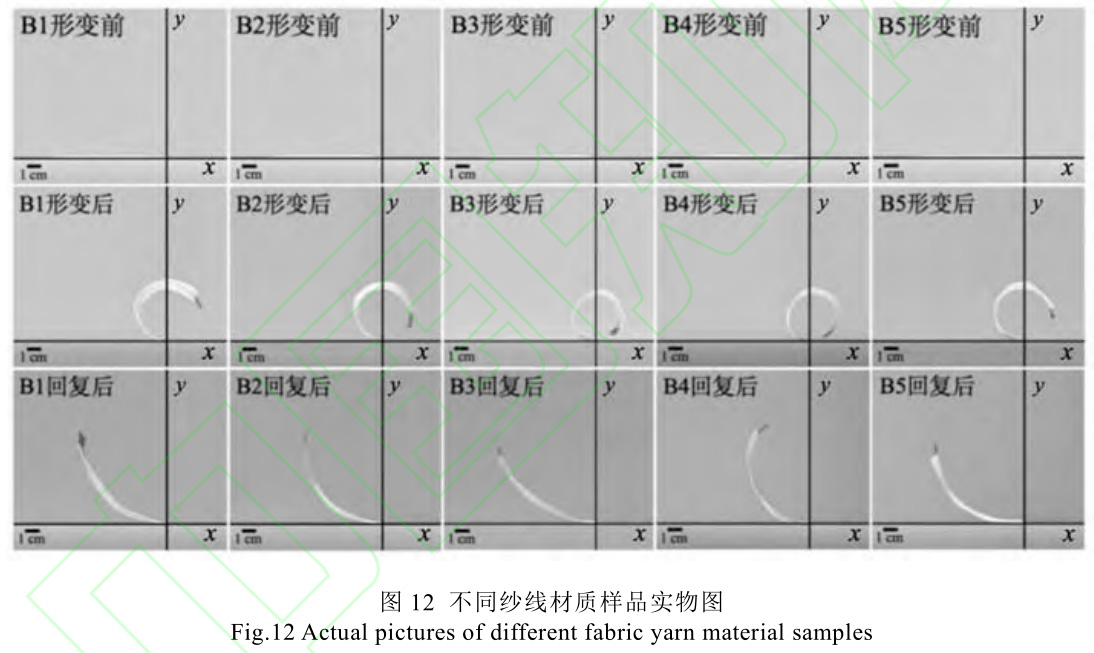

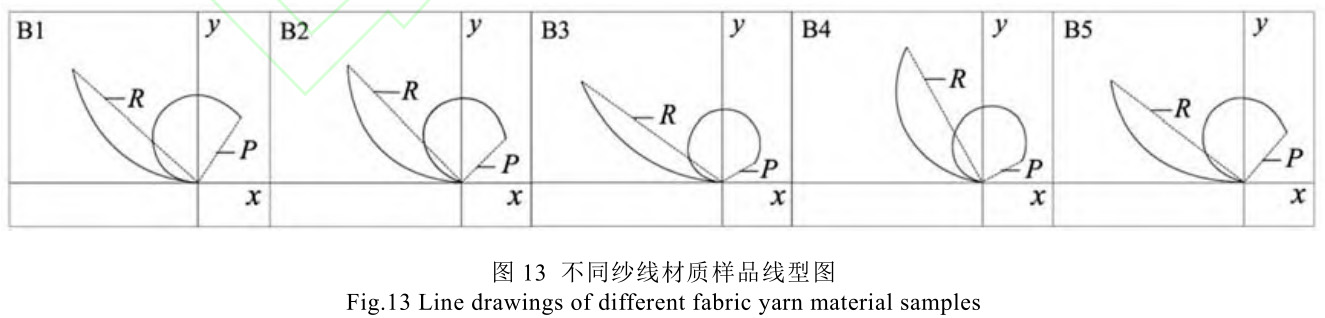

B1、B2、B3、B4、B5 形变前后的实物图以及线型示意图如图 12 和图 13 所示。图 13 中所示B1、B2、B3、B4、B5 的 P 值分别是 3.45、2.70、1.62、1.98、2.88 cm,表明纬纱有弹力的样品比纬纱无弹力的样品形变程度更大,经纱纬纱均有弹力的样品比纬纱有弹力的样品形变程度更大。纱线的光滑度越高,样品的形变程度越大,且接近合金丝裸丝的形变后形状。

2.3.3 形变回复性

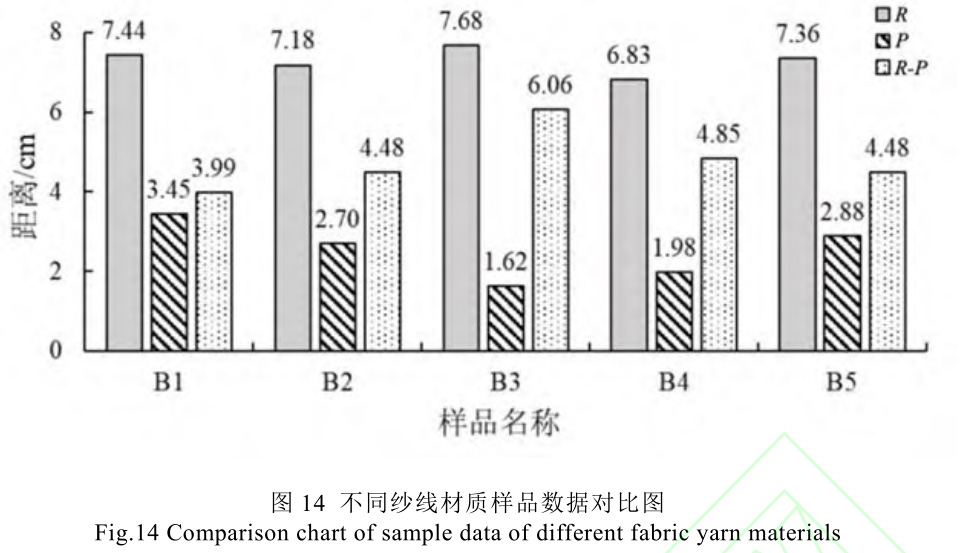

B1、B2、B3、B4、B5 回复后的实物图由图 12 所示,从图中可以出看出,不同面料纱线材质的样品回复性差别较大。图 13 所示 B1、B2、B3、B4、B5 的 R 值分别是 7.44、7.18、7.68、6.83、7.36cm,可以得出 R-P 值分别为 3.99、4.48、6.06、4.85、4.48 cm。不同纱线材质样品数据对比如图 14所示。实验结果说明,纬纱有弹力的样品比纬纱无弹力的样品回复性更好,经纱纬纱均有弹力的样品比纬纱有弹力的样品回复性更好。样品 B1、B3、B5 的 R 值差距并不大,但由于样品 B3 的 P 值明显小于另外两组样品,使得样品 B3 在这 3 组样品中的回复性最大,并无呈现出显著规律。

3、 结论

本文将镍钛合金丝作为纬纱嵌入纱线,分别织造了不同织物组织结构、不同镍钛合金丝直径以及不同纱线材质的 13 种机织服用面料,同时分析了织物组织结构、镍钛合金丝直径以及纱线材质对基于镍钛合金丝的服用机织面料形变性能的影响。主要结论如下:

a)织物完全组织的纬组织点越多,即镍钛合金丝的浮线越长时,面料的形变时间较短,形变程度越大,回复性较好,当面料浮线长度增加到一定程度,面料的形变性能会趋于稳定不变。

b)镍钛合金丝直径与纱线直径的比值越大,面料的形变时间较短,形变程度越大,回复性较好,当镍钛合金丝与纱线直径比值增加到一定程度,面料的形变性能会趋于稳定不变。

c)带有弹力且表面光滑的纱线材质更有利于提高服用机织面料的形变性能。

参考文献:

[1] 沈雷, 孙湉. 智能可穿戴领域研究现状和发展趋势[J]. 服装学报, 2023,8(2): 125-133.

SHEN Lei, SUN Tian. Intelligent wearable research status and its development trend[J]. Journal of Clothing Research, 2023,8(2): 125-133.

[2] 李鹏飞, 龚龑, 汪芳. 纺织基智能可穿戴技术发展及智能服装应用现状分析[J]. 服装设计师, 2023(S1): 91-97.

LI Pengfei, GONG Yan, WANG Fang. Analysis of the development of textile-based smart wearable technology and the application status of smart clothing[J]. Fashion China, 2023(S1): 91-97.

[3] 王本力. 镍钛形状记忆合金的研究及其应用进展[J]. 新材料产业, 2021(4): 28-31.

WANG Benli. Research and application progress of Ni-Ti shape memory alloy[J]. Advanced Materials Industry, 2021(4): 28-31.

[4] 成瑶瑶, 李艳梅. 形状记忆合金服装的功能性研究进展[J]. 上海纺织科技, 2023,51(10): 5-9.

CHENG Yaoyao, LI Yanmei. Research progress of garment function of shape memory alloy[J]. Shanghai Textile Science & Technology,2023,51(10):5-9.

[5] CHO G, LEE S, CHO J. Review and reappraisal of smart clothing[J]. International Journal of Human-Computer Interaction, 2009, 25(6):582-617.

[6] STYLIOS G K. Engineering textile and clothing aesthetics using shape changing materials[M]//Intelligent Textiles and Clothing.Amsterdam: Elsevier, 2006: 165-189.

[7] CABRAL I, SOUTO A P, CARVALHO H, et al. Exploring geometric morphology in shape memory textiles: design of dynamic light filters[J]. Textile Research Journal, 2015, 85(18): 1919-1933.

[8] DYER P. Integration of small diameter wire form SMA for the creation of dynamic shape memory textiles[C]//Advances in Science and Technology", "Smart and Interactive Textiles. Switzerland: Trans Tech Publications Ltd, 2012: 53-58.

[9] VASILE S, GRABOWSKA K E, CIESIELSKA-WRÓBEL I L, et al. Analysis of hybrid woven fabrics with shape memory alloys wires embedded[J]. Fibres and Textiles in Eastern Europe, 2010, 78(1): 64-69.

[10] VASILE S, GITHAIGA J, CIESIELSKA-WROBEL I. Comparative analysis of the mechanical properties of hybrid yarns with super elastic shape memory alloys (SMA) wires embedded[J]. Fibres & Textiles in Eastern Europe, 2011, 19(6): 41-46.

[11] VASILE S, CIESIELSKA-WROBEL I L, VAN LANGENHOVE L. Wrinkle recovery of flax fabrics with embedded super elastic shape memory alloys wires[J]. Fibres & Textiles in Eastern Europe, 2012, 20(4): 56-61.

[12] ALTAŞ S, YıLMAZ E. Prediction of the fabric’s crease recovery property with Taguchi design of experiment[J]. Fibers and Polymers,2016, 17(4): 644-650.

[13] 严涛海. 镍钛记忆合金丝面料及其性能[J]. 成都纺织高等专科学校学报, 2017,34(3): 41-44.

YAN Taohai. Ni-Ti memory alloy wire fabric and its properties[J]. Journal of Chengdu Textile College, 2017,34(3): 41-44.

[14] 付驰宇, 徐傲, 齐硕,等. 形状记忆合金复合纱线及其面料驱动性能[J]. 纺织学报, 2023,44(6): 91-97.

FU Chiyu, XU Ao, QI Shuo, et al. Shape memory alloy composite yarn and its fabric actuation performance[J]. Journal of Textile Research,2023,44(6): 91-97.

[15] 邹轶乐, 高超. U 型镍钛合金丝热定型及力学性能分析[J]. 材料开发与应用, 2022,37(2): 50-55.

ZOU Yile, GAO Chao. Heat setting and mechanical property analysis of U-shaped nickel-titanium alloy wire[J]. Development and Application of Materials, 2022,37(2): 50-55.

[16] 洪彩云. 形状记忆合金在服装变形结构的可行性应用研究[D]. 杭州: 中国美术学院,2023.

HONG Caiyun. Study on Feasibility of Shape Memory Alloy in the Deformation Structure of Clothing[D]. Hangzhou: China Academy of Art, 2023.

[17] 安进家.NiTi 形状记忆合金高温形变机制[J].有色金属工程,2015,5(5):14-16.

AN Jinjia. Deformation mechanism of Ni Ti shape memory alloy under high temperature[J]. Nonferrous Metals Engineering, 2015,5(5):14-16.

[18] 甄琪,张恒,王思凡,等.形状记忆材料在隔热阻燃防护服中的应用[J].塑料科技,2023,51(9):114-118.

ZHEN Qi, ZHANG Heng, WANG Sifan, et al. Application of shape memory materials in heat-insulation and flame-retardant protective clothing [J]. Plastics Science and Technology, 2023,51(9):114-118.

[19] 王丽君,卢业虎,王帅,等.形状记忆合金尺寸对消防服面料防护性能的影响[J].纺织学报,2018,39(6):113-118.

WANG Lijun, LU Yehu, WANG Shuai, et al. Influence of size of shape memory alloy on thermal protection of fabrics used in firefighters'protective clothing[J]. Journal of Textile Research, 2018,39(6):113-118.

[20] 陈洁如. 机织平纹结构纱线交织阻力的试验分析及有限元建模[D]. 武汉: 武汉纺织大学, 2021.

CHEN Jieru. Experimental Analysis and Finite Element Modeling of Interweaving Resistance of Woven Plain Structure Yarns[D]. Wuhan:Wuhan Textile University, 2021.

相关链接