磨削加工是指用磨料和磨具切除工件上多余材料的加工方法[1],被广泛应用在航空航天等行业,用于提高材料的性能。经过磨削加工,产品可以达到期望的形状、尺寸和表面粗糙度,并且满足客户的质量要求。钛合金铸件后处理阶段的磨削加工主要是由打磨工手持气动或电动打磨枪或打磨笔对铸件进行磨削处理。但是,钛合金独特的金属特性,使其成为难加工金属材料之一[2],给钛合金尤其是钛合金铸件后处理阶段的磨削去量加工造成了很大的困扰。本文通过阐述钛合金的材料特性及不同磨削加工的特点,结合实际磨削过程中钛合金磨削的难点列举分析了钛合金铸件在后期磨削中的主要磨削加工方式和针对性解决方法,以充分发挥磨削加工在微细加工领域不可替代的优势,进一步巩固磨削加工在航空航天技术领域的重要地位。

1、钛合金概述

自1791年英国牧师发现钛(Titanium)元素以来,随工业技术的不断发展,钛以其自身一系列优异特性而得到广泛应用。钛是一种银白色金属,熔点为1668℃,密度为4.507g/cm3。钛具有两种同素异构转变:当温度不高于882.5℃时为密排六方结构的α相;当温度不低于882.5℃时为体心立方结构的β相[3]。

为满足航空航天、航海和造船等工业领域对材料性能的不同需求,在钛锭熔炼过程中加入微量合金元素,可以提高其综合金属性能,从而得到不同类型的钛合金[4]。钛合金分为α钛合金、β钛合金和α+β钛合金。航空工业使用较多的是α+β型钛合金,常用的牌号有TC4(Ti-6Al-4V)、TC11(Ti-6.5Al-3.5Mo-0.25Si-2Zr-0.25Fe)等。钛合金的金属特性主要体现在以下几个方面:

1)钛合金密度小、比强度高。钛合金的抗拉强度很大而且密度比较小,使得其比强度很高[5]。

2)钛合金的高低温性能优越。钛合金具有较宽的工作温度范围,在高温或超低温的环境中仍然可以保持良好的金属性能[6],这一性能使其广泛应用在航空航天领域。

3)钛合金的化学活性高。钛合金在高温环境的不同温度下分别能与空气中的H2、O2、N2等气体发生化学反应,形成脆硬的α层[7]。

4)钛合金的热导率低。钛合金的热导率在常见金属中最低,钛合金在磨削过程中工件传热较慢,温度梯度大[8],所以加工钛合金时尤其是在磨削加工过程中热量不能及时散出造成热聚积,易出现局部高温,从而在加工过程中对钛合金表面造成烧伤,影响金属性能[9]。

5)钛合金的耐腐蚀性能好。钛合金在酸性、碱性环境中具有优异的抗腐蚀能力,其抗腐蚀性能远高于不锈钢,具有“耐海水腐蚀之王”的称号。纯钛表面在腐蚀环境中可形成多层致密的、能自愈合的氧化膜而钝化,因此钛及其合金均具有非常好的抗腐蚀能力。

2、钛合金磨削加工难点

钛合金铸件在后处理阶段磨削加工中的问题主要表现在以下几个方面:

(1)磨削力较大

由于微量元素的添加,钛合金的金属性能得到极大的强化,同时钛合金具有极好的热稳定性,在磨削高温下仍保持良好的金属性能。钛合金在磨削加工过程中的磨削力比普通金属材料高出很多,是典型的难加工材料之一。

(2)磨削温度高

钛合金热导率低,在加工过程中产生的大量磨削热量积聚在磨削集中区域无法散出,形成磨削工件表面的瞬时高温,使钛合金工件发生磨削烧伤,严重时会导致零件报废,所以如何控制降低钛合金磨削温度亦是钛合金磨削加工中的难点[10]。

(3)磨削加工过程中易黏附堵塞磨具[11]

由于钛合金磨削温度高,其在加工过程中容易黏刀,钛合金磨屑黏附于砂轮等磨具的工作表面,致使磨具的切刃很快变钝,从而造成刀具磨损失效。在钛合金实际加工成本中刀具成本占比较高,每年高达几百万,如何减少刀具磨损,通过改善加工环境以及优化加工工艺参数来延长磨具寿命是企业最关心的问题。

3、磨削技术在钛合金铸件后处理阶段应用

钛合金铸件在熔炼浇注成型后进入后期精整处理阶段,该阶段主要包括铸件表面的初打磨、打磨去除缺陷、修复焊点或表面缺陷的打磨去除。其中初打磨主要是对铸件进行浇冒口的去除,修整尺寸轮廓,去除毛刺、粘砂、氧化层、残余型壳型芯,以及复杂结构内腔和转接圆角处的沾污层;打磨主要是对铸件X光、荧光等无损检测方式检测出的内部和表面超标缺陷的打磨去除;修复焊点或表面缺陷的打磨去除主要是指缺陷修复焊点、工艺孔焊点及表面缺陷的打磨去除,打磨过程去量较少,应避免打磨过度影响铸件壁厚、尺寸轮廓等。磨削加工在钛合金铸件后处理阶段的应用主要有砂轮磨削、砂带磨削、叶轮磨削和旋转锉刀磨削等。

3.1砂轮磨削

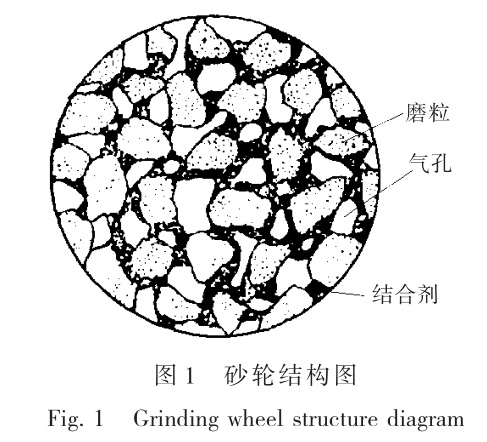

砂轮是由结合剂将不同磨料固结形成的具有一定形状和一定强度的固结磨具[12]。如图1所示,砂轮由磨料、结合剂和气孔三要素构成,其中磨粒主要起磨削作用,气孔主要起容屑和冷却作用,结合剂主要用于磨粒的粘接固化[13]。按结合剂的不同砂轮主要分为陶瓷砂轮、树脂砂轮、橡胶砂轮和金属砂轮14]。结合剂的选择主要取决于磨削速度,它直接影响砂轮的强度、耐热性和耐用度。

砂轮磨料应具有高硬度、适当的强度和韧性,以及较高的锋利度[15]。磨料的选择主要取决于工件材料的硬度,按照磨料的不同,砂轮主要分为氧化物砂轮(主要成分是Al2O3)、碳化物砂轮(主要成分是SiC/B4C)和高硬磨料砂轮(主要成分是人造金刚石和立方氮化硼CBN)等[16]。砂轮在磨削加工中用量较大,磨削过程中通过不同形状砂轮的高速旋转,可对钛合金铸件的不同位置按需求进行磨削加工,以达到预期的形状、尺寸和表面质量要求。

砂轮磨削在钛合金铸件后处理过程中主要用于浇口、冒口等非铸件本体的切除打磨。由于钛合金磨削加工过程中易黏附堵塞磨具,造成加工效率低下[17]。因此,在选择砂轮时,应选用硬度稍软、磨粒易于脱落的砂轮。这样虽然增加了砂轮更换的频率,但可以有效保证砂轮的磨削效果。为了避免使用砂轮磨削加工时热量聚集,减少磨削热量的产生,防止工件磨削烧伤,应减小砂轮径向进给量,采用缓进给磨削方式[18],同时选用硬度较软的砂轮,减少工件和砂轮的接触面积,并根据磨削要求合理选择砂轮的粒度,必要时配合适宜的磨削液,以减小磨粒与工件间的摩擦[19],保持砂轮在磨粒锋利条件下磨削,提高使用砂轮磨削的工作效率。

3.2砂带磨削

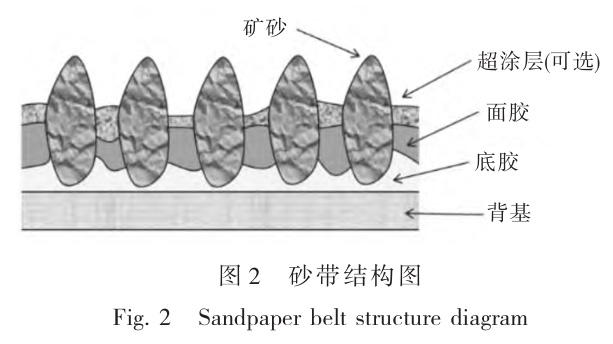

砂带磨削主要是使用砂带这种磨削工具,砂带属于柔性涂附磨具的一种,自200多年前出现第一张砂纸用于手工打磨开始,砂带打磨不断发展并逐渐得到普遍应用。随着科学技术的不断发展,砂带磨削已成为种类齐全、体系完整的磨削方法之一。砂带通过电植砂技术将磨粒植入布基或纸基带状材料制作而成,较为柔软,加之粘结剂和橡胶接触轮的弹性特点,因此砂带磨削属于弹性磨削方式[20]。综上,砂带磨削是一种具有磨削、研磨、抛光等多种作用的磨削加工工艺[21]。

磨削时将砂带安装在固定式或手持式的砂带机上,张紧轮使砂带张紧,驱动轮旋转带动砂带高速运转,通过铸件与砂带的接触来实现铸件的磨削加工[22]。

砂带磨削的特点如下:

1)冷态磨削:一般砂带与工件接触弧长较大,且砂带周长较长,散热快,因此砂带磨粒能够得到很好的冷却[23],有效避免了热量聚集造成工件表面烧伤现象,有利于保证工件的表面质量。

2)弹性磨削:砂带本身有很好的挠性和柔性,砂带机的从动轮也可以根据加工要求选用弹性材料制作,使之与工件为柔性接触,从而实现很好的磨削和抛光作用[24]。

3)高效磨削:由于砂带的切削条件比砂轮磨粒的好,砂带磨削过程中磨粒的划削和切削作用大,因此材料切除率大、效率高[25]。砂带磨削的材料去除效率远超砂轮磨削,约为普通砂轮磨削的十几倍,而且功率利用率达90%以上[26]。砂带磨削在钛合金铸件后精整阶段主要用于铸件浇冒口残根的打磨去除和补焊焊点的磨削等。

3.3叶轮磨削

叶轮磨削在工业生产中有着重要作用,广泛应用于工业产品的生产加工中,主要起到打磨抛光等作用。叶轮是一种主要以钢纸为基体,以树脂纱布为削层,用树脂粘接剂粘接棕刚玉或碳化硅制成的盘状或轮状涂附磨具。叶轮包括千叶片、百叶片、千叶轮、带柄叶轮等,每种类型有着不同的用途与特性。根据打磨位置和要求的不同,可以定制不同形状和磨粒目数的叶轮,叶轮特别适合打磨结构形状复杂的钛合金铸件,也主要用于该类型铸件后期入库前的修整打磨和抛光,以达到铸件产品表面质量的交付要求。

叶轮磨削的特点主要有:

1)叶轮由许多叶轮布采用特殊工艺粘结磨料而成,不易脱落,使用寿命较长;

2)叶轮本身柔软而具有弹性,加工适应性好,可与各种复杂型面良好吻合[27],可以手持电动或气动打磨工具进行打磨抛光,也可以安装在机器人的末端实现待加工件的自动打磨[28];

3)叶轮市场上采买方便,产品型号种类丰富,叶轮的磨料粒度、形状规格选择性广,能满足不同工件的磨削加工需求;

4)叶轮使用寿命相对较长,效率高,采购成本低;

3.4旋转锉刀磨削

随着工业自动化水平的不断发展,旋转锉刀的生产实现自动化、批量化和多样化,使旋转锉磨削加工得以普及。旋转锉刀主要由硬质合金加工制作,可以用来磨削加工不同的金属和非金属材料,而且根据不同的加工需求,旋转锉刀可以制作为需求的形状,如球头状、圆柱状、圆锥状等,以满足磨削适应性的需求。旋转锉刀磨削在钛合金铸件后处理阶段主要用于钛合金铸件的初打磨,修整铸件尺寸,去除复杂结构转接角处的沾污层和浇冒口残根,以及抠挖铸件的X光检测缺陷。相比砂轮磨头,旋转锉刀具有锋利的切刃,磨削类似于铣削的功效,在大部分磨削工作上可以代替砂轮磨头。旋转锉刀的使用寿命长,磨削效率高,磨削粉尘无污染,高强度的硬质合金旋转锉刀的耐用性极好,比普通砂轮磨头的的耐用度高几十倍,可以显著提高铸件磨削的经济效益,降低磨削加工成本[29]。

4、结束语

本文对钛合金铸件的金属性能、钛合金铸件在磨削加工过程中的难点以及磨削技术在钛合金铸件后处理阶段的应用做了简要的整理与分析。磨削技术的应用是衡量一个国家机械制造水平、材料研究深度、设备工艺参数等的标准。对航空航天钛合金铸件生产企业来讲,磨削技术的改进与提高对提高生产效率、降低生产成本、改善工人工作环境有极大的帮助。尤其在钛合金铸件的后处理阶段,磨削技术对于铸件的浇冒口切割、残根的切割打磨、铸件的表面处理以及后续的验收交付等关键环节发挥重要的作用。

通过对磨削技术的分析讨论,总结出不同磨削设备、磨削材料以及磨削工艺参数对铸件后处理不同阶段的选择应用经验,对于改善现有的磨削工艺,提高企业的生产效率有一定参考意义。

参考文献

[1]王春雨.磨料及其磨削工艺的探讨[J].农机使用与维修,2016(5):18-19.

[2]黑华征.CBN砂轮高速磨削钛合金试验研究[D].南京:南京航空航天大学,2011.

[3]赵敏剑.Ti-55531合金α相长大行为及其对拉伸性能的影响[D].西安:西安理工大学,2019.

[4]黄张洪,谢英杰,吕利强,等.耐热钛合金概述[J].热加工工艺,2010,39(12):4-8.

[5]须文雅.钛合金微弧氧化膜层结构性能研究[D].西安:长安大学,2013.

[6]王鑫.钛合金TC11和TC17的铣削加工性研究[D].济南:山东大学,2010.

[7]韩荣第,金远强.航天用特殊材料加工技术[M].哈尔滨:哈尔滨工业大学出版社,2007.

[8]朱波,张飞虎,袁哲俊.低温ELID磨削钛合金磨削力的实验研究[J].机械工艺师,2000(12):44-45.

[9]邱琦.钛合金超高速磨削技术[J].装备机械,2014(1):57-63.

[10]仲继卉.电解电火花机械磨削复合加工新方法研究[D].青岛:山东科技大学,2006.

[11]范敏.固体润滑剂涂层砂轮磨削钛合金的试验研究[D].南京:南京航空航天大学,2010.

[12]冯克明,王庆伟.超薄砂轮高速精密切割磨削影响因素系统分析[J].模具制造,2016,16(12):73-79.

[13]孙会冰.cBN砂轮微晶玻璃结合剂的研究[D].秦皇岛:燕山大学,2018.

[14]周润锋.针对特殊材料的磨削砂轮研制[J].科技视界,2016(5):139.

[15]张绍甫,张莹,李铁成.机械工程基础[J].北京:高等教育出版社,2003.

[16]宋鸣.机械制造技术[M].北京:电子科技大学出版社,2007.

[17]周恒.基于多层钎焊超硬磨料砂轮的钛合金绿色磨抛加工研究[D].南京:南京航空航天大学,2010.

[18]罗文宣,薛俊峰,薄海青,等.整体硬质合金刀具磨削裂纹的原因分析及其工艺改进[J].工具技术,2006,40(6):37-40.

[19]谭忠.磨床局部磨削高温的研究探讨[J].精密成形工程,2004,22(1):84-85.

[20]张鑫.核电容器组件焊缝的砂带磨削工艺技术的研究[D].大连:大连理工大学,2009.

[21]吴海龙.航空发动机精锻叶片数控砂带磨削工艺基础研究[D].重庆:重庆大学,2012.

[22]常建铭.基于砂带磨削的铝合金曲面粗糙度研究[D].武汉:华中科技大学,2008.

[23]刘艳,张锋,李新平.浅谈铸铁烘缸的在线磨削技术[J].中国造纸,2008,27(12):55-57.

[24]王维朗.砂带磨削金属材料的工艺及机理研究[D].重庆:重庆大学,2006.

[25]黄智,黄云.砂带磨削原理及其应用[J].金属加工(冷加工),2008(24):28-30.

[26]石璟.面向叶片加工的数控砂带抛磨系统的研究[D].无锡:江南大学,2009.

[27]束宏飞.砂带页轮磨抛加工钛合金的试验研究[D].南京:南京航空航天大学,2009.

[28]刘文洋.复杂曲面的打磨机器人轨迹优化研究[D].武汉:湖北工业大学,2020.

[29]赵海宾.QMSK全自动磨削机的设计优化及应用研究[D].镇江:江苏大学,2016.

无相关信息