TiAl 基合金具有低密度(密度仅为 Ni 基高温合金的 50%)、高熔点、高比强度、高比模量等特性,同时在高温下还具有优异的抗氧化和抗蠕变性能,在 700~850 ℃ 服役温度范围内,有望部分替代传统的 Ni 基高温合金,是一种极具竞争力的新型轻质高温结构材料,在汽车、军工、航空航天等领域具有广阔的发展潜力和应用前景[1‒3]。国内外诸多研究机构对 TiAl 基合金开展了深入研究,研究领域主要集中在合金化以及成形技术等方面。经过多年发展,国内外关于 TiAl 基合金“成分‒组织‒性能”等方面的基础研究已经取得长足进步[4],国内 TiAl 基合金的基础研究与国际先进水平基本保持同步,其中北京科技大学开发的高 Nb‒TiAl 合金处于国际领先地位[5]。随着基础研究的深入开展,各国开始重点关注 TiAl 基合金的工程化应用,其中美、欧、日等国家和地区已经取得一定突破,但国内实际应用的工程案例较少,主要归因于国内在 TiAl 基合金应用基础研究以及成形技术等方面的差距。

TiAl 基合金的室温脆性较大,成形困难,是阻碍其发展与应用的主要瓶颈之一[6]。TiAl 基合金的传统成形技术主要包括精密铸造、铸锭冶金以及粉末冶金。然而精密铸造的工艺过程较为复杂,铸件通常存在成分偏析、缩松缩孔等缺陷,导致力学性能不稳定,合格率较低,后续通常需要进行热等静压处理以细化组织、消除缺陷。TiAl 基合金的活泼性较强,高温下极易与型壳材料发生严重的化学反应,在表面形成污染层,进而影响铸件尺寸精度,恶化组织性能。铸锭冶金法一般在高变形温度和低应变速率下进行,存在加工周期长,工艺窗口窄,生产成本高等缺点。粉末冶金法可以实现TiAl 合金的近净成形,有效避免精密铸造存在的成分偏析、缩孔缩松等缺陷,并且粉末冶金的材料利用率高,工艺过程简单,生产成本低。但需要指出的是,由于粉末流动性的限制,粉末冶金法难以制备出复杂结构的烧结件,同时也无法完全避免孔隙的产生。上述成形技术均存在自身的缺点与不足,因而开发新一代 TiAl 基合金成形技术势在必行。

增材制造(3D 打印)是一种前沿性、先导性的智能制造技术,引领着传统生产方式的深刻变革,被视为第四次工业革命的核心技术之一,在医疗器械、航空航天等领域的应用潜力巨大。增材制造基于“离散+堆积”的成形思想,以激光、电子束、电弧等作为高能热源,通过熔化丝材或者粉末,逐层堆积实现零件的近净成形[7‒8]。增材制造区别于传统的减材制造,它不需要模具或者坯料,直接以三维数字模型为基础,通过材料的逐层叠加来进行产品或零件的“打印”,其优点在于 [9]:(1)能够快速制备出传统工艺难以加工成形的复杂结构(薄壁结构、多孔结构、封闭内腔结构等);(2)属近净成形技术,后续加工余量小,原料利用率高,制造成本低;(3)容易获得力学性能优异的超细组织成形件;(4)原材料的种类不受限制,可轻松实现高活性金属以及难熔合金的成形。近年来,增材制造技术获得迅猛发展,采用该技术制备TiAl 基合金也逐渐受到科研人员的广泛关注。截止目前,增材制造 TiAl 合金的研究已经取得一定突破,本文结合 TiAl 基合金的发展与应用,主要概述了激光增材制造、电子束选区熔化、电弧增材制造 TiAl 基合金的研究进展,并展望了未来增材制造 TiAl 合金的研究方向。

1、 激光增材制造

激光增材制造主要包括基于同轴送粉的激光熔化沉积(laser melt deposition, LMD)和基于粉末床的 激 光 选 区 熔 化 ( selective laser melting, SLM),这两种工艺均在惰性气氛下进行。激光熔化沉积的原理是利用高能激光束逐层熔化同轴送入的粉末,逐层堆积实现零件的近净成形。激光选区熔化的原理则是将粉末均匀铺展在基板上,利用激光束对粉末进行选择性熔化,待熔化的粉末凝固后,工作台下降一个粉层厚度后重新铺粉,并重复之前的熔化过程,直至完成零件的建造。由于工艺原理不同,激光熔化沉积适合制备大型且结构相对简单的零件,其表面粗糙度较高,一般需要后续加工处理,而激光选区熔化适合制备小尺寸且结构复杂的零件,其表面精度高,光洁度好。

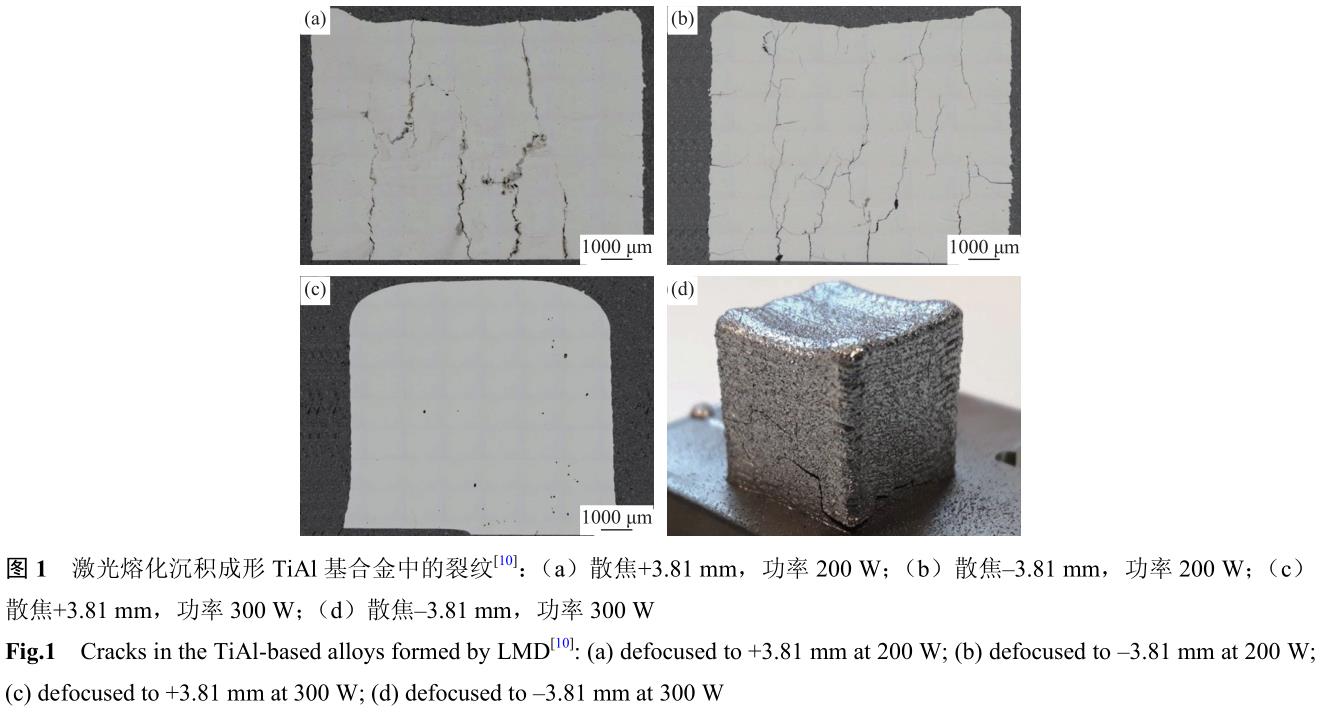

目前激光增材制造已经成功用于钛合金零件的近净成形,但激光增材制造 TiAl 合金的成形难度较大,成形件容易出现裂纹、Al 元素挥发等缺陷。裂纹是激光增材制造 TiAl 合金中最常见且危害最大的一种缺陷。TiAl 基合金的本征脆性较大,激光增材制造过程中极速加热和冷却产生的温度梯度容易导致 TiAl 基合金成形件出现较大的残余应力,当残余应力超过 TiAl 合金的抗拉强度时,便会形成裂纹。抑制裂纹产生的方法主要有三种:(1)优化工艺参数。Sharman 等[10] 采用激光熔化沉积制备 TiAl 合金时发现,适当增加能量输入,可以有效减少裂纹的产生,除此之外,在一定的激光功率下,调整激光离焦量可以使更多的激光能量作用于粉末,起到预热作用,降低开裂倾向,如图 1 所示。

Shi 等[11] 对 Ti‒47Al‒2Cr‒2Nb 合金进行了激光选区熔化成形试验,在最佳工艺参数下,成形件中的裂纹明显减少,成形质量显著改善,相对密度高达98.95%。(2)基板预热。当基板预热温度提高至400 ℃ 时 , 可 以 有 效 降 低 激 光 熔 化 沉 积 成 形Ti‒48Al‒2Cr‒2Nb 合金的开裂倾向 [12]。杨益等 [13]研究了预热温度(0、150、300 ℃)对激光选区熔化成形 Ti‒47Al‒2Cr‒2Nb 合金的影响,结果表明:随着预热温度的增加,成形件的残余应力由 267 MPa降低至 173 MPa,裂纹的数量和尺寸得到明显控制。(3)退火处理。退火处理可以降低成形件中的残余应力,减少裂纹的产生[13]。应当注意的是,激光增材制造成形件的晶粒细小,在退火处理过程中极易发生晶粒粗化,因此应严格控制退火处理的工艺参数。

由于激光能量密度较高,在激光增材制造TiAl 基合金的过程中,极易造成低沸点元素 Al 的挥发,而 Al 含量的变化会对 TiAl 合金微观组织及性能产生重要影响。Shi 等[11] 在激光选区熔化成形Ti‒47Al‒2Cr‒2Nb 合金中发现,Al 的挥发量与能量密度密切相关,当扫描速度由 40 mm·s‒1 降低至10 mm·s‒1(激光功率为 200 W),Al 的挥发量(原子数分数)由 0.32% 增加至 5.73%。Gussone 等[14]也发现,降低能量密度可以明显抑制 Al 的挥发。刘占起等[15] 以 Ti‒48Al‒2Cr‒2Nb 预合金粉末和纯 Nb 粉为原料,采用单熔道成形的方法研究了激光熔化沉积工艺参数对沉积成形的影响规律,结果表明,随着激光功率的增加,沉积层的熔高和熔宽逐渐增大;随着扫描速度的增加,沉积层的熔高和熔宽逐渐减小;随着送粉量的增加,沉积层的熔高基本不变,而熔宽增大;在最佳工艺参数下可以获得无明显冶金缺陷的沉积件。刘占起等[16] 采用激光熔化沉积技术成功制备出成形良好且无裂纹的 Ti‒48Al‒2Cr‒2Nb 合金,工艺参数为:扫描速度9 mm·s‒1,激光功率 1400 W,送粉速度 5.67 g·min‒1,基板预热温度 350 ℃,其微观组织由 γ/α2 片层晶团和少量块状 γ 相组成,成形件沿沉积方向上的抗拉强度为 425 MPa,伸长率为 3.3%,断口形貌为准解理断裂。随后,刘占起等[17] 进一步研究了基体材料对激光熔化沉积成形 Ti‒48Al‒2Cr‒2Nb 合金微观组织和显微硬度的影响,结果发现,随着沉积层数增加(第 1 层至第 5 层),其微观组织由网篮状向等轴状转变,并最终转变为片层状,同时沉积层中的 γ 相逐渐增多,α2 相逐渐减小,显微硬度也随之降低。Liu 等[18] 研究了不同退火温度对激光熔化沉积成形 Ti‒48Al‒2Cr‒2Nb 合金的影响,沉积态合金微观组织由 γ/α2 片层晶团和少量块状 γ 相组成,随着退火温度的升高(1200~1320 ℃),合金中片层组织的数量逐渐增加,块状 γ 相的数量逐渐 减 少 , 其 中 块 状 γ 相 发 生 的 相 变 过 程 为 :γ→γ+α2(针状)→γ+γ/α2(片层状),随着退火温度的升高,合金的抗拉强度逐渐增加,但伸长率先增加后减小,当退火温度为 1260 ℃ 时,合金的综合力学性能最佳,抗拉强度和伸长率分别达到543.4 MPa 和 3.7%,而沉积态合金的抗拉强度和伸长率仅为 469 MPa 和 1.1%。张俊生等[19] 对比研究了激光沉积态和铸态 Ti‒48Al‒2Cr‒2Nb 合金在850 ℃ 下的氧化行为,由于激光沉积态合金的晶粒更加细小,其抗氧化性能明显优于铸态合金,经过 60 h 高温氧化后,沉积态合金氧化膜与基体的结合基本良好,而铸态合金氧化膜与基体完全脱离,并且两种氧化膜的结构也不尽相同,沉积态合金氧化膜由外到内依次为 TiO2/Al2O3/基体,而铸态合金氧化膜由外到内为 TiO2/Al2O3+TiO2/基体。Gussone 等 [14] 研 究 了 能 量 密 度 ( 60、 110、300 J·mm‒3)对激光选区熔化成形 Ti‒44.8Al‒6Nb‒1.0Mo‒0.1B 合金组织和力学性能的影响,随着能量密度的升高,Al 的挥发量逐渐增加,组织中 B2 相的数量也随之增加,能量密度为 60 J·mm‒3 时,Al的挥发量较小,合金呈现近片层组织,经热等静压处理后,其微观组织由近片层组织转变为细小的球状组织,此时抗拉强度高达 900 MPa。Li 等[20‒22] 对激光选区熔化成形 Ti‒45Al‒2Cr‒5Nb 合金进行了深入研究,系统分析了激光功率、扫描速度、基板预热温度对 Ti‒45Al‒2Cr‒5Nb 合金晶粒尺寸、晶粒取向、相组成、相位关系以及力学性能的影响规律。

2 、电子束选区熔化

电 子 束 选 区 熔 化 ( selective electron beam melting, SEBM)的原理与激光选区熔化基本类似,区别在于电子束选区熔化以电子束作为高能量热源,成形过程在真空环境下进行,能够更好的防止空气中 N、O 等有害杂质的影响。与激光增材制造相比,电子束选区熔化的预热温度更高(1100 ℃),可以明显降低成形件中的残余应力,抑制开裂倾向[23],此外,电子束选区熔化还具有能量密度高、成形速度快等优势,因此更加适合 TiAl 合金的增材制造。

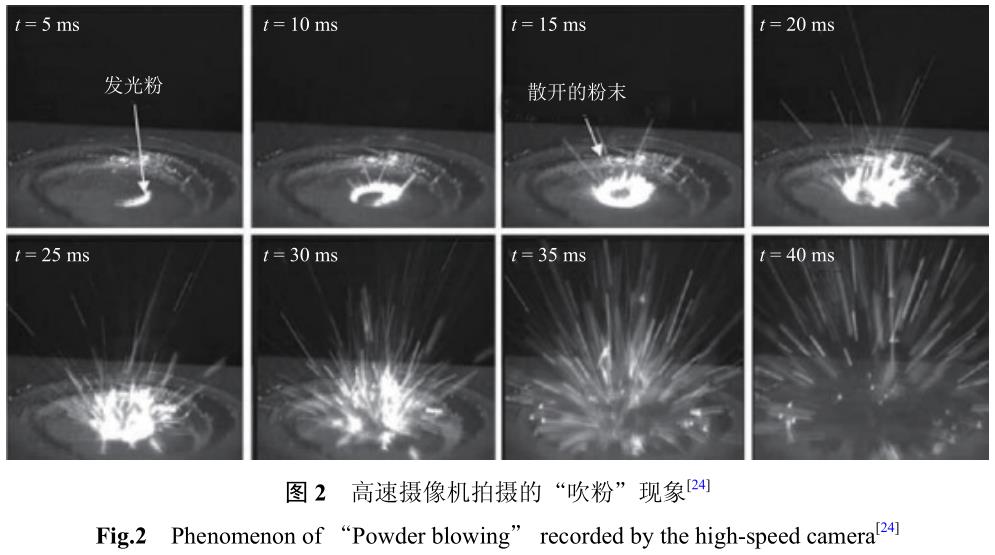

TiAl 合金在电子束选区熔化成形过程中极易出现“吹粉”、孔隙、Al 元素挥发等缺陷。“吹粉”是指电子束选区熔化成形过程中,预置粉末在电子束的作用下偏离原来位置发生大面积飞散的现象,如图 2 所示。“吹粉”现象容易导致成形件出现孔隙,甚至加工过程被迫中止。电子束轰击粉末时产生的压力、粉末之间的静电斥力以及电子束自身磁场产生的洛伦兹力是导致“吹粉”现象的主要原因[24]。影响“吹粉”现象的因素有电子束功率、电子束扫描速度、粉末流动性。一般而言,电子束功率越高,扫描速度越快,粉末流动性越好,“吹粉”现象越严重。粉床预热是避免“吹粉”现象最有效的手段,通过粉床预热可以使粉末产生轻微烧结,提高粉末间的粘附力,从而避免“吹粉”现象。

孔隙是电子束选区熔化成形 TiAl 合金成形件内部的一种常见缺陷。孔隙的产生原因主要有两种:

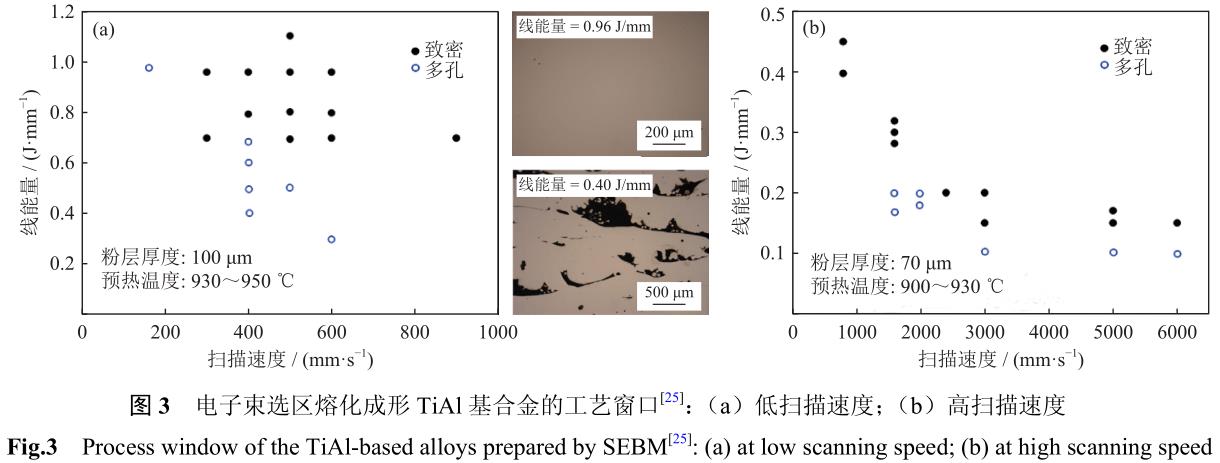

(1)气雾化法制备的粉末中通常存在空心粉,如果空心粉中残留的气体在快速凝固过程中不能及时逸出,便会形成球形孔隙。后续通过热等静压处理可以明显减小甚至消除此类孔隙。(2)工艺参数选取不当时,会导致某些粉末不能完全熔化而残留在成形件中,形成球形或者长条形孔隙。通过优化工艺使能量密度与粉末熔化速率相匹配,可以有效抑制此类孔隙的产生。Schwerdtfeger 和 Körner[25] 在TiAl 合金电子束选区熔化成形试验中系统研究了扫描速度、线能量、预热温度和粉末层厚度对成形件相对密度的影响,分别获得了低扫描速度(见图 3(a))和高扫描速度(见图 3(a))下的工艺窗口。电子束选区熔化的真空加工环境更容易造成TiAl 合金中 Al 元素的挥发。Al 元素的挥发量与能量密度密切相关,能量密度越高,Al 元素的挥发越严重[25],因此选择合理的工艺参数对于抑制 Al元素的挥发十分重要。Murr 等[26] 研究发现,工艺参数选取合理时,可以完全消除 TiAl 合金电子束选区熔化成形过程中 Al 的挥发现象。陈玮等[27] 对Ti‒48Al‒2Cr‒2Nb 合金进行了电子束选区熔化成形试验,结果表明,成形件中 Al 元素的挥发量(质量分数)为 2.7%,沉积态合金呈现等轴近 γ 组织,由 γ 相和 α2 相组成,其中 γ 相的体积分数约为89%,其室温抗拉强度为 503 MPa,延伸率为 0,沉积态合金经热等静压处理(100 MPa/1200 ℃/4 h)后再分别进行 1260 ℃/2 h 和 1360 ℃/2 h 的退火处理,其微观组织分别转变为双态组织和全片层组织,抗拉强度略有下降,但塑性得以明显改善,双态组织的抗拉强度为 474 MPa,延伸率 1.3%,全片层组织的抗拉强度为 429 MPa,延伸率 0.8%。Yue等[28‒30] 系统研究了电子束束流、扫描速度对电子束选区熔化成形 Ti‒47Al‒2Cr‒2Nb 合金相组成、微观组织、晶粒尺寸、晶体织构以及力学性能的影响规律。

目前采用电子束选区熔化技术制备 TiAl 合金仍然存在一定难度,因而关于电子束选区熔化成形 TiAl 合金试样力学性能的公开报道相对有限。

电子束选区熔化与传统工艺制备 TiAl 合金室温拉伸性能的对比见表 1。可以看出,在最佳工艺参数下,电子束选区熔化成形 TiAl 合金的室温拉伸性能能够达到传统铸件、锻件的水平。

近年来,美国 GE 公司在增材制造领域进行了大量投资,以强化其在增材制造领域的领先地位。2014 年,GE 公司完成电子束选区熔化成形 TiAl合金涡轮叶片的试车工作,并将其装配在世界最大航空发动机 GE9X 上,而世界最大双发客机波音777X 将使用该型发动机[35]。

3、 电弧增材制造

电弧增材制造(wire and arc additive manufactu-ring, WAAM)通常以熔化极气体保护焊(gas metal arc welding,GMAW)、非熔化极气体保护焊(tungs-ten inert-gas arc welding, TIG) 以 及 等 离 子 弧 焊(plasma arc welding,PAW)等电弧作为热源,通过熔化丝材,逐层堆积,直接实现零件的成形。电弧增材制造具有成本低、成形速度快、材料利用率高、成形件相对密度高、力学性能优异等优点,但是成形件表面成形精度较差,通常需要二次机械加工。

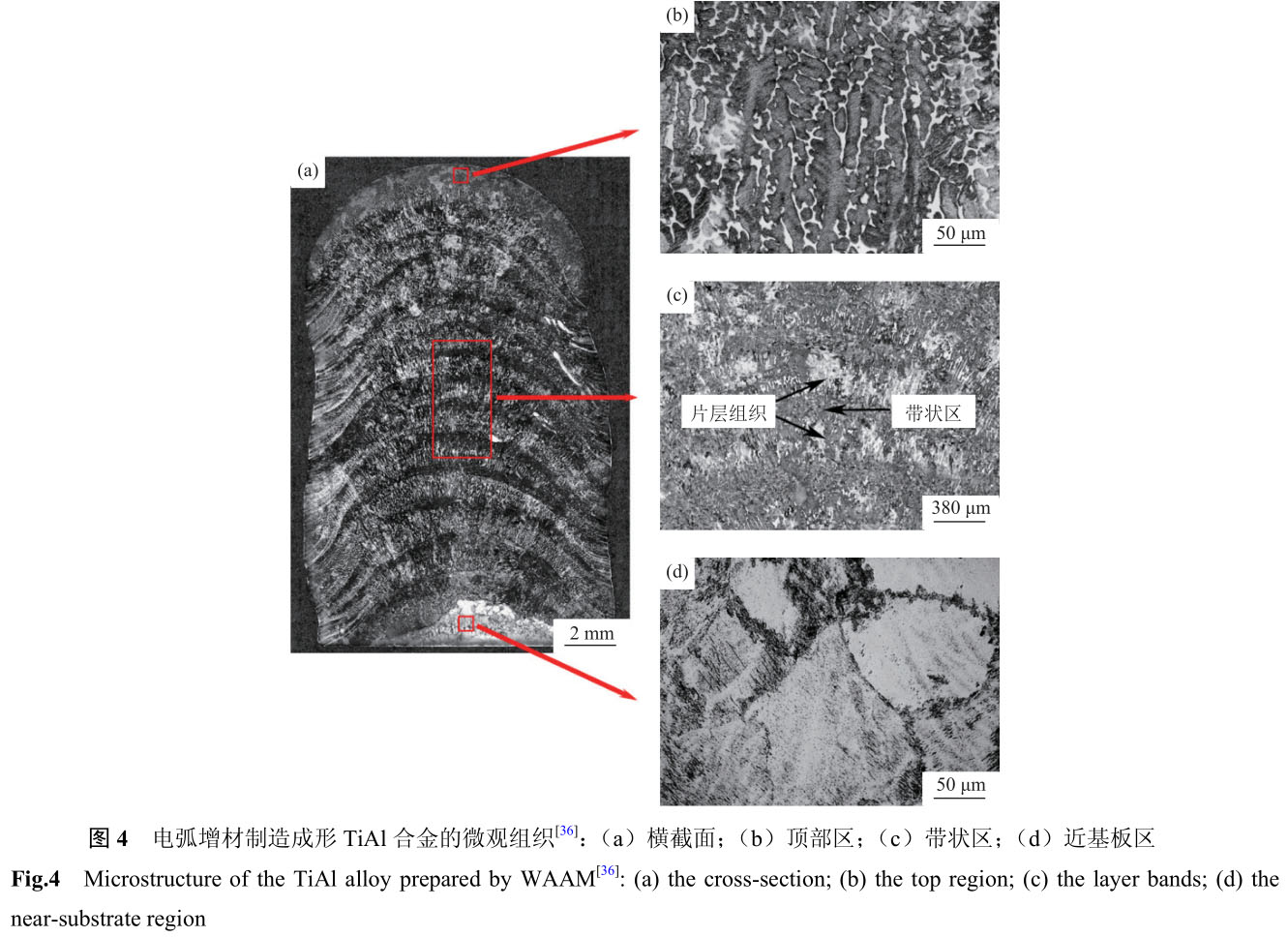

电弧增材制造成形 TiAl 合金的研究起步较晚,仅有澳大利亚伍伦贡大学对非熔化极电弧增材制造 TiAl 合金进行了初步探索。Ma 等[36] 利用两套独立的送丝装置,按照不同的送丝速度分别将 Ti焊丝和 Al 焊丝添加到非熔化极电弧中,焊丝熔化后按照设计路径进行逐层堆积,直至完成 TiAl 合金的增材制造。由于电弧增材制造的特殊工艺,导致已凝固组织不断经历快速加热冷却的热循环作用,造成成形件的合金成分、相组成、显微组织以及显微硬度沿建造高度方向上存在较大差异。随着建造高度的增加,成形件中的 Al 含量(原子数分数)由近基板区的 38.5% 逐渐增加至顶部区的 48.7%,γ 相的数量逐渐增多,而 α2 相的数量逐渐减少。根据显微组织的不同,成形件自下而上可以分为三个区域:由等轴 α2 相以及板条状 γ 相组成的近基板区,全片层组织以及枝晶间 γ 相组成的带状区,细小树枝晶以及枝晶间 γ 相组成的顶部区,如图 4 所示。随着建造高度的增加,显微硬度由近基板区的 HV 437 降低至顶部区的 HV 296。非熔化极电弧增材制造 TiAl 合金经 1060 ℃/24 h 退火处理后,获得了细小的全片层组织,显著改善了组织的各向异性 , 室 温 抗 拉 强 度 有 所 提 高 ; 经 1200 ℃/24 h退火处理后,组织转变为等轴近 γ 组织,室温抗拉强度略有下降,但塑性得以明显改善[37]。通过改变 Ti 焊丝和 Al 焊丝的送丝速度可以调控非熔化极电弧增材制造 TiAl 合金的物相组成,当 Al 焊丝的熔化量增加时,合金中 γ 相的数量逐渐增多,而α2 相的数量逐渐减少 [38]。随后,Wang 等 [39] 使用Ti‒6Al‒4V 焊丝代替 Ti 焊丝,在非熔化极电弧增材制造 TiAl 合金中引入合金元素 V,研究了 V 元素对电弧增材制造成形 TiAl 合金组织及性能的影响,结果发现,引入 V 元素后,TiAl 合金的相结构并未改变,仍由 γ 相和 α2 相组成,但显微组织发生明显变化,枝晶间的 γ 相消失,顶部区由 γ/α2片层晶团和少量 γ 相组成,带状区由晶界不明显的 γ/α2 片层组织、粗大等轴 α2 相以及细小板条状γ 相组成;引入 V 元素后,TiAl 合金的显微硬度和拉伸性能获得显著提高。

4、 结论与展望

TiAl 基合金的室温脆性较大,热加工工艺窗口窄,是阻碍其发展与应用的主要瓶颈之一。虽然精密铸造和锻造 TiAl 基合金构件已经成功应用于航空发动机的某些关键耐热部件,但是这些传统成形技术工艺流程复杂,生产成本居高不下,因此开发新型、低成本、近净成形技术势在必行。增材制造作为一种新兴的近净成形技术,可以一次性成形形状复杂的金属零件,具有数字化、个性化、绿色化和快速化等优点,是未来制造领域的重点突破方向之一,代表了 TiAl 基合金最前沿、最具潜力的成形技术。然而,增材制造 TiAl 合金出现的时间较短,仍然存在一些共性问题有待解决。例如,低成本、高品质增材制造用 TiAl 预合金粉末制备技术的探索与优化,增材制造用 TiAl 合金专用合金体系的筛选与开发,极速加热冷却产生的温度梯度变化容易导致成形件出现冶金缺陷以及残余应力,成形件不同部位力学性能差异的控制,成形件检测评价方法、服役寿命预测以及失效分析,成形质量与成形效率之间的矛盾,批量生产中成本的降低,增材制造 TiAl 合金相关技术标准的制定等问题。

展望 TiAl 合金的未来,机遇与挑战并存,随着增材制造技术的逐渐成熟,TiAl 合金必将展现出更加广阔的应用前景。

参 考 文 献

[1]Kesler M S, Goyel S, Ebrahimi F, et al. Effect of microstructural parameters on the mechanical behavior of TiAlNb(Cr, Mo) alloys with γ+σ microstructure at ambient temperature. J Alloys Compd, 2017,695: 2672

[2]Zhou H T, Kong F T, Wang X P, et al. High strength in high Nb containing TiAl alloy sheet with fine duplex microstructure produced by hot pack rolling. J Alloys Compd, 2017, 695: 3495

[3]Palomares-García A J, Pérez-Prado M T, Molina-Aldareguia J M.Effect of lamellar orientation on the strength and operating deformation mechanisms of fully lamellar TiAl alloys determined by micropillar compression. Acta Mater, 2017, 123: 102

[4]Xu W C, Jin X Z, Huang K, et al. Improvement of microstructure,mechanical properties and hot workability of a TiAl‒Nb‒Mo alloy through hot extrusion. Mater Sci Eng A, 2017, 705: 200

[5]Ding J, Lin J P, Zhang M H, et al. High-temperature torsion induced gradient microstructures in high Nb‒TiAl alloy. Mater Lett, 2017,209: 193

[6]Shi W T, Wang P, Liu Y D, et al. Crack initiation mechanism and experiment study of process optimization of TiAl alloy formed by selective laser melting. Chin J Rare Met, 2019, 43(4): 349

(石文天, 王朋, 刘玉德, 等. 选区激光熔化TiAl合金裂纹产生机制及工艺优化试验研究. 稀有金属, 2019, 43(4): 349)

[7]Sun X, Yang H C, Shao W S, et al. Study on integrated fabrication of cathode-heater assembly by 3D printing. Powder Metall Technol,2020, 38(4): 300

(孙信, 杨怀超, 邵文生, 等. 3D打印一体化制备阴极热子组件研究.粉末冶金技术, 2020, 38(4): 300)

[8]Zhang G X, Liu S F Yang X, et al. Research progress on preparation of biological implant materials by additive manufacturing. Powder Metall Technol, 2019, 37(4): 312

(张光曦, 刘世锋, 杨鑫, 等. 增材制造技术制备生物植入材料的研究进展. 粉末冶金技术, 2019, 37(4): 312)

[9]Debroy T, Wei H L, Zuback J S, et al. Additive manufacturing of metallic components — process, structure and properties. Prog Mater Sci, 2018, 92: 112

[10]Sharman A R C, Hughes J I, Ridgway K. Characterisation of titanium aluminide components manufactured by laser metal deposition.Intermetallics, 2018, 93: 89

[11]Shi X Z, Ma S Y, Liu C M, et al. Parameter optimization for Ti‒47Al‒2Cr‒2Nb in selective laser melting based on geometric characteristics of single scan tracks. Opt Laser Technol, 2017, 90: 71

[12]Weisheit A, Mordike B L, Smarsly W, et al. Laser surface remelting and laser surface gas alloying of an intermetallic TiAl alloy. Laser Eng, 2000, 10(1): 63

[13]Yang Y, Dang M Z, Li W, et al. Study on cracking mechanism and inhibiting process of TiAl alloys fabricated by selective laser melting.J Mech Eng, 2020, 56(3): 181

(杨益, 党明珠, 李伟, 等. 激光选区熔化钛铝合金裂纹形成机理及抑制研究. 机械工程学报, 2020, 56(3): 181)

[14]Gussone J, Hagedorn Y C, Gherekhloo H, et al. Microstructure of γ-titanium aluminide processes by selective laser melting at elevated temperatures. Intermetallics, 2015, 66: 133

[15]Liu Z Q, Xu G J, Ma R X, et al. Properties of TiAl alloy prepared by additive manufacturing with laser coaxial powder feeding. Chin J Lasers, 2019, 46(3): 146

(刘占起, 徐国建, 马瑞鑫, 等. 激光同轴送粉增材制造TiAl合金的性能. 中国激光, 2019, 46(3): 146)

[16]Liu Z Q, Wang W B, Ma R X, et al. Microstructure and properties of γ-TiAl alloy fabricated by laser melting deposition. Rare Met Mater Eng,2020, 49(6): 1925

(刘占起, 王文博, 马瑞鑫, 等. 激光熔化沉积制造γ-TiAl合金的组织与性能. 稀有金属材料与工程, 2020, 49(6): 1925)

[17]Liu Z Q, Ma R X, Wang W B, et al. Effect of substrate material on the microstructure, texture, phase and microhardness of a Ti‒48Al‒2Cr‒2Nb alloy processed by laser melting deposition. Rare Met Mater Eng, 2020, 49(7): 2262

(刘占起, 马瑞鑫, 王文博, 等. 基板材料对激光熔化沉积制造Ti‒48Al‒2Cr‒2Nb合金组织、织构、相和显微硬度的影响. 稀有金属材料与工程, 2020, 49(7): 2262)

[18]Liu Z Q, Ma R X, Xu G J, et al. Effects of annealing on microstructure and mechanical properties of γ-TiAl alloy fabricated via laser melting deposition. Trans Nonferrous Met Soc China, 2020,30(4): 917

[19]Zhang J S, Cheng X, Zhang S Q, et al. Oxidation performance of Ti‒48Al‒2Nb‒2Cr intermetallic compounds prepared by laser additive manufacturing. Chin J Lasers, 2018, 45(4): 146

(张俊生, 程序, 张述泉, 等. 激光增材制造Ti‒48Al‒2Nb‒2Cr金属间化合物氧化性能. 中国激光, 2018, 45(4): 146)

[20]Li W, Liu J, Wen S F, et al. Crystal orientation, crystallographic texture and phase evolution in the Ti‒45Al‒2Cr‒5Nb alloy processed by selective laser melting. Mater Charact, 2016, 113: 125

[21]Li W, Liu J, Zhou Y, et al. Effect of laser scanning speed on a Ti‒45Al‒2Cr‒5Nb alloy processed by selective laser melting:microstructure, phase and mechanical properties. J Alloys Compd,2016, 688: 626

[22]Li W, Liu J, Zhou Y, et al. Effect of substrate preheating on the texture, phase and nanohardness of a Ti‒45Al‒2Cr‒5Nb alloy processed by selective laser melting. Scr Mater, 2016, 118: 13

[23]Franzén S F. Titanium Aluminide Manufactured by Electron Beam Melting [Dissertation].Gothenburg:Chalmers University of Technology, 2010

[24]Milberg J, Sigl M. Electron beam sintering of metal powder. Prod Eng, 2008, 2(2): 117

[25]Schwerdtfeger J, Körner C. Selective electron beam melting of Ti‒48Al‒2Cr‒2Nb: Microstructure and aluminium loss. Intermetallics, 2014, 49: 29

[26]Murr L E, Gaytan S M, Ceylan A, et al. Characterization of titanium aluminide alloy components fabricated by additive manufacturing using electron beam melting. Acta Mater, 2010, 58(5): 1887

[27]Chen W, Yang Y, Liu L L, et al. Microstructure control and tensile properties of EBM γ-TiAl. Aeronaut Manuf Technol, 2017(Suppl 1):37

(陈玮, 杨洋, 刘亮亮, 等. 电子束增材制造γ-TiAl显微组织调控与拉仲性能研究. 航空制造技术, 2017(增刊1): 37)

[28]Yue H Y, Chen Y Y, Wang X P, et al. Effect of beam current on microstructure, phase, grain characteristic and mechanical properties of Ti‒47Al‒2Cr‒2Nb alloy fabricated by selective electron beam melting. J Alloys Compd, 2018, 750: 617

[29]Chen Y Y, Yue H Y, Wang X P. Microstructure, texture and tensile property as a function of scanning speed of Ti‒47Al‒2Cr‒2Nb alloy fabricated by selective electron beam melting. Mater Sci Eng A, 2018,713: 195

[30]Yue H Y, Chen Y Y, Wang X P, et al. Microstructure, texture and tensile properties of Ti‒47Al‒2Cr‒2Nb alloy produced by selective electron beam melting. J Alloys Compd, 2018, 766: 450

[31]Biamino S, Penna A, Ackelid U, et al. Electron beam melting of Ti‒48Al‒2Cr‒2Nb alloy: Microstructure and mechanical properties investigation. Intermetallics, 2011, 19(6): 776

[32]Han J C, Xiao S L, Tian J, et al. Microstructure characterization and tensile properties of a Ni-containing TiAl-based alloy with heat treatment. Rare Met, 2016, 35(1): 26

[33]Bao C L, Xie H S, Zhao J, et al. Effects of HIP on microstructure and mechanical properties of cast Ti‒48Al‒2Cr‒2Nb alloy. Foundry, 2017,66(1): 64

(包春玲, 谢华生, 赵军, 等. 热等静压处理对铸造Ti‒48Al‒2Cr‒2Nb合金组织和力学性能的影响. 铸造, 2017, 66(1): 64)

[34]Hu D, Godfrey A, Blenkinsop P A, et al. Processing-property-microstructure relationships in TiAl-based alloys. Metall Mater Trans A, 1998, 29(13): 919

[35]Sun S J. TiAl alloy turbine blade produced by additive manufacturing method applied to aircraft engine. Powder Metall Ind, 2015, 25(1): 65

(孙世杰. 增材制造方法生产的TiAl合金零件将被应用于飞机发动机涡轮叶片. 粉末冶金工业, 2015, 25(1): 65)

[36]Ma Y, Cuiuri D, Hoye N, et al. The effect of location on the microstructure and mechanical properties of titanium aluminides produced by additive layer manufacturing using in-situ alloying and gas tungsten arc welding. Mater Sci Eng A, 2015, 631: 230

[37]Ma Y, Cuiuri D, Li H J, et al. The effect of postproduction heat treatment on γ-TiAl alloys produced by the GTAW-based additive manufacturing process. Mater Sci Eng A, 2016, 657: 86

[38]Ma Y, Cuiuri D, Hoye N, et al. Effects of wire feed conditions on in situ alloying and additive layer manufacturing of titanium aluminides using gas tungsten arc welding. J Mater Res, 2014, 29(17): 2066

[39]Wang J, Pan Z X, Wei L L, et al. Introduction of ternary alloying element in wire arc additive manufacturing of titanium aluminide intermetallic. Addit Manuf, 2019, 27: 236

无相关信息