引言

增材制造技术,又称为3D打印,是一种新兴的现代制造技术。与传统的车削、铣削等减材制造以及锻造、铸造为主的等材制造不同,增材制造是基于液体、粉末、支架或薄膜逐层增量来构建三维结构。根据《Wohlers Report 2022》[1]报告,2021 年全球 AM 产品和服务总体增长了 19.5%,达到 152.44亿美元,由此可见,增材制造技术凭借其独特的优势已在多个领域获得了广泛应用。同时,为了规范和指导增材制造技术在各行业的发展,国内外各个组织和机构都开展了标准化工作,旨在规范增材制造行业秩序,促进产业链各层级获得共同效益,为行业中现存或潜在的问题确立共同使用和重复使用的条款,并促进贸易、交流以及技术合作。然而相比于当前全球技术创新和产业发展的快速趋势,我国增材制造领域仍存在标准缺失、国际标准跟踪和转化滞后、市场主体对国内外标准化工作参与度低等问题[2],因此,迫切需要系统性地研究和全面推进增材制造标准化工作,充分发挥标准在增材制造产业发展中的规范和引领作用。

本研究的目的在于分析国内外增材制造标准建设的现状,对比不同标准体系的特点和差异,以及探讨标准化工作在促进技术发展和应用中的作用。通过深入研究 ISO、ASTM、SAE 等国际标准和国内标准的结构、内容及其应用情况,本文旨在为增材制造技术的标准化工作提供参考和建议,以期推动国内外标准化工作的交流与合作,促进增材制造技术的健康发展。

1、 国外增材制造标准体系

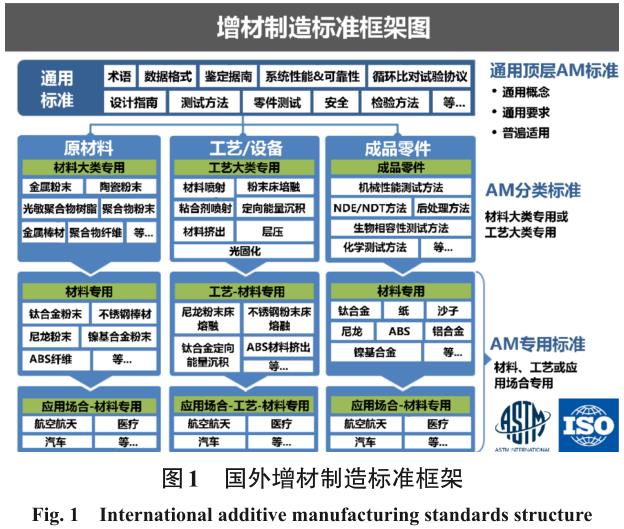

2002年,第一份增材制造标准《AMS 4999退火Ti-6Al-4V钛合金激光沉积产品》[3]由SAE(国际自动化工程师学会)制定,如今越来越多的国际组织如ISO、ASTM等也开展了标准的制定,而不同的组织关注的重点也不尽相同。为规范标准的术语和命名方法、减少重复性工作、促进全球市场的推进,ISO/TC 261 与 ASTM F42 于 2011 年签署合作协议共同开展增材制造技术标准化的工作,并于2016年发布了《全球增材制造标准的框架》[4],如图1所示。

由图 1 可知,该框架将增材制造标准分为三个大类:通用标准(概念、通用要求、指南、安全等)、分类标准(材料、工艺)、专用标准(特定的材料、特定的工艺或行业应用)。本文将根据该标准框架,对国外的增材制造标准进行分类和对比。

1.1 ISO增材制造相关标准

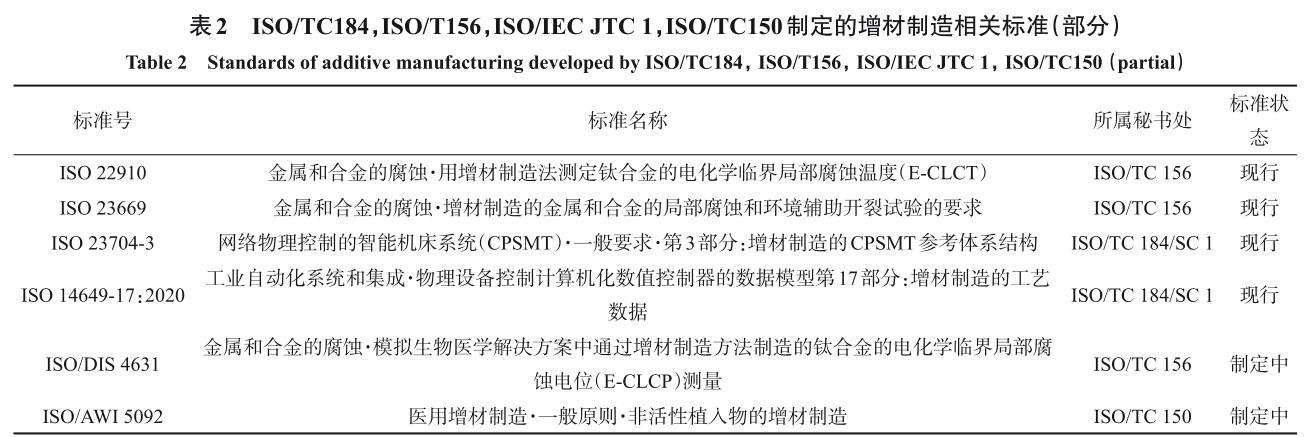

为促进增材制造标准在全球范围内的应用,国际标准化组织(ISO)在 2011 年成立了 ISO/TC 261增材制造标准化技术委员会,并于当年与 ASTMF42 签署合作协议,共同开展增材制造技术领域的标准化工作。截至目前,由ISO/TC 261秘书处直接负责的标准共60项,其中现行标准30项,制定中标准30项[5],部分标准如表1所示。

除ISO/TC 261外,ISO/TC184(自动化系统和集成)、ISO/T156(金属和合金腐蚀)、ISO/IEC JTC 1(信息技术)和ISO/TC150(外科植入物)也制定8项与增材制造相关的标准,集中在规范增材信息系统架构和在腐蚀以及医疗领域的要求,部分标准如表2所示。

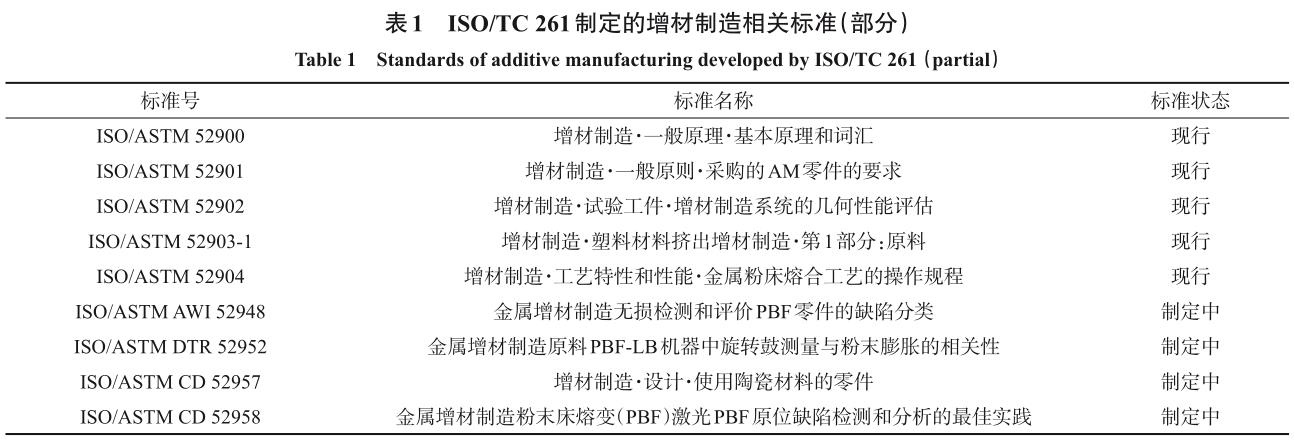

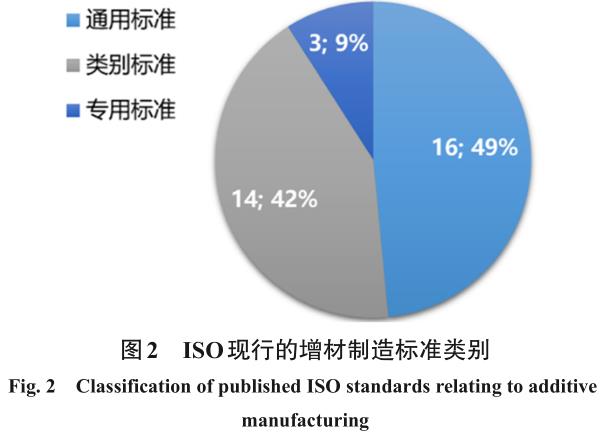

通过对ISO现行标准按增材制造标准框架提出的三大标准类别进行分类,可以发现,现有标准以通用标准为主(16项),主要集中在术语规定和测试方法等,其次为增材分类标准(14 项),主要为对激光粉末床熔融技术和材料挤出等增材制造设备、技术及其打印材料的规定,而增材专业领域标准数量最少(3项),标准类别占比如图2所示。

对ISO制定中标准进行分类,如图3所示,可以发现增材分类标准逐渐增多(20项),增加的大多为对增材制造成品零件的性能测试、无损检测等,表明增材制造的标准要求在不断细化。随后是通用标准(10 项),多为金属增材制造的检测和鉴定原则。专用标准最少(4 项),其主要为增材在不同行业领域运用的要求。

通过以上分析可知,ISO 制定的标准主要为通用标准和分类标准,其适用范围广,可用性强,其制定的目的主要为促进增材制造技术在全球范围的规范使用,提高该技术在制造商、企业家、消费者之间的可用性和接受度。

1.2 ASTM增材制造相关标准

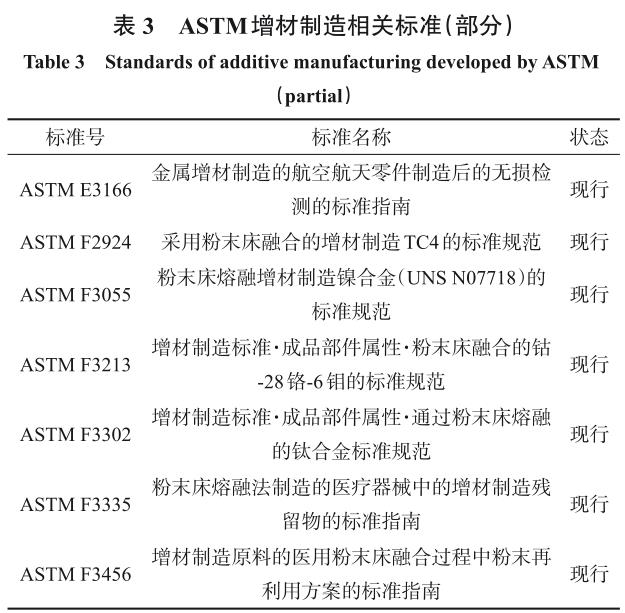

美国材料与试验协会(ASTM)是美国最大的非盈利性的标准学术团体,其增材制造技术由 ASTMF42 委员会归口和管理。F42 委员会成立于 2009年,是全球第一个增材制造标准组织。F42 由 21 个分会组成,主要针对增材制造试验方法、材料工艺,以及在不同行业的应用进行规范[6]。截至目前,F42委员会共有26项现行标准(除去与ISO/TC 261联合制定的标准),其部分如表3所示。

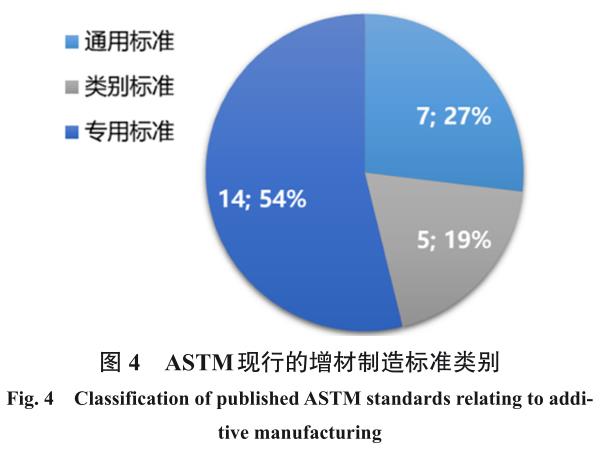

按增材制造标准框架对 ASTM 现行的标准进行分类,结果如图 4 所示。ASTM 制定的现行标准大多为专用标准(14项),集中于各类型金属粉末在使用粉末床熔融技术进行增材制造时的规范,随后为通用标准(7项)主要为数据格式标准和通用类指南,最后是分类标准(5项),规范了PBF和聚合物材料挤出工艺的实施。由于 ASTM 与 ISO/TC 261 联合制定的标准大多为通用和分类标准,而ASTM单独制定的标准目前以专用的标准为主。

1.3 SAE增材制造相关标准

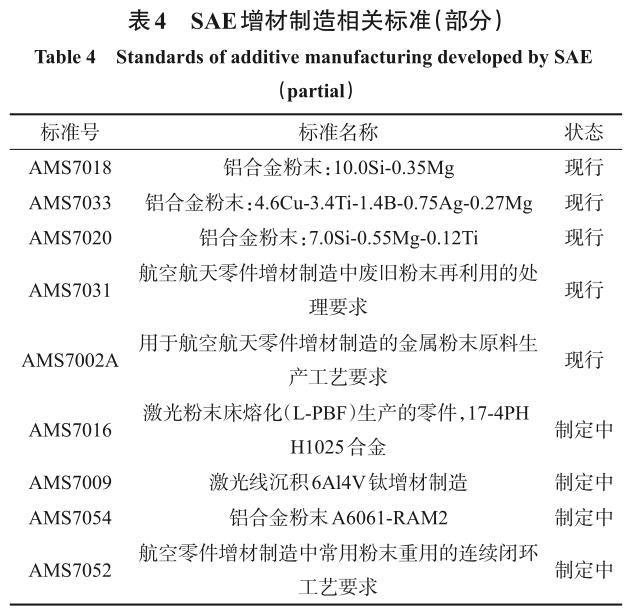

国际自动机工程师学会(SAE)增材制造相关标准由SAE AMS AM技术委员会管理,其属于SAE航空 航 天 材 料 系 统 组(Aerospace Materials Systems Group),负责制定和维护增材制造相关的航空航天材料和工艺规范以及技术报告,包括打印前后的材料、增材制造工艺、系统要求、预处理、后处理、无损检测和质量管控[7]。由SAE发布的增材制造标准总共84项,其部分标准如表4所示。

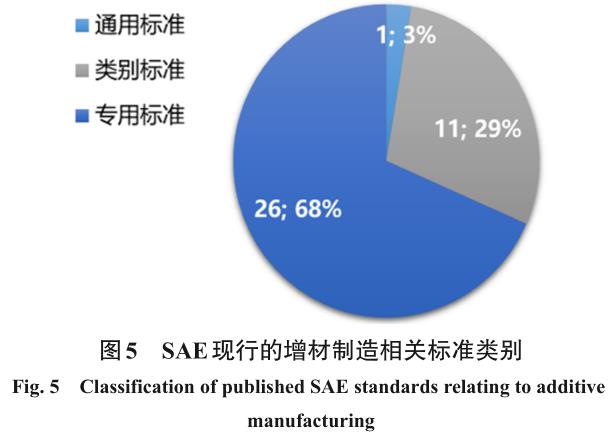

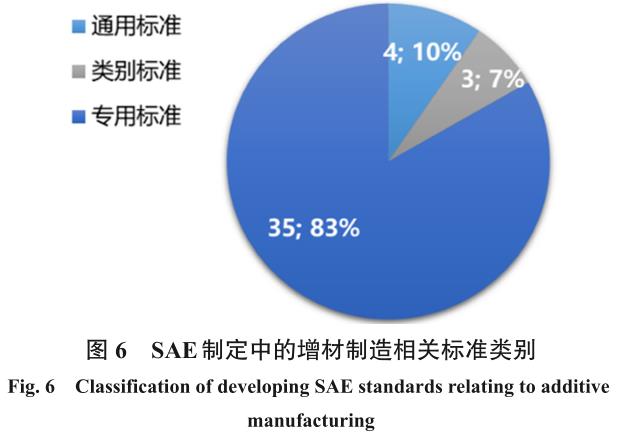

对SAE现行和制定中的标准进行分类,结果如图5、图6所示。由图5可知,SAE现行标准共38项,其中大部分为专用标准(30项),主要为对航空航天领域所使用的镍合金、钛合金、铝合金、硬化钢合金等增材制造粉末的规定,以及对激光粉末床熔融、激光定向能量沉积等工艺的规范。其次为分类标准(7项),而通用标准(1项)最少。

由图6可知SAE制定中标准共46项,专用标准(39项)依旧数量最多,主要针对航空航天领域使用的材料和增材工艺的规范,以及对应力缓解、热等静压、退火、淬火等后处理方法进行规定。其后是通用标准(4 项),主要为术语、要求和指南,而分类标准占比最少(3项)。

由上分析可得,在SAE标准中大多数为金属材料相关标准,且集中于对金属增材制造粉末的要求。专业领域方面,由于该委员会属于航空航天材料系统组,因此其专用标准应用对象多为航空航天领域。

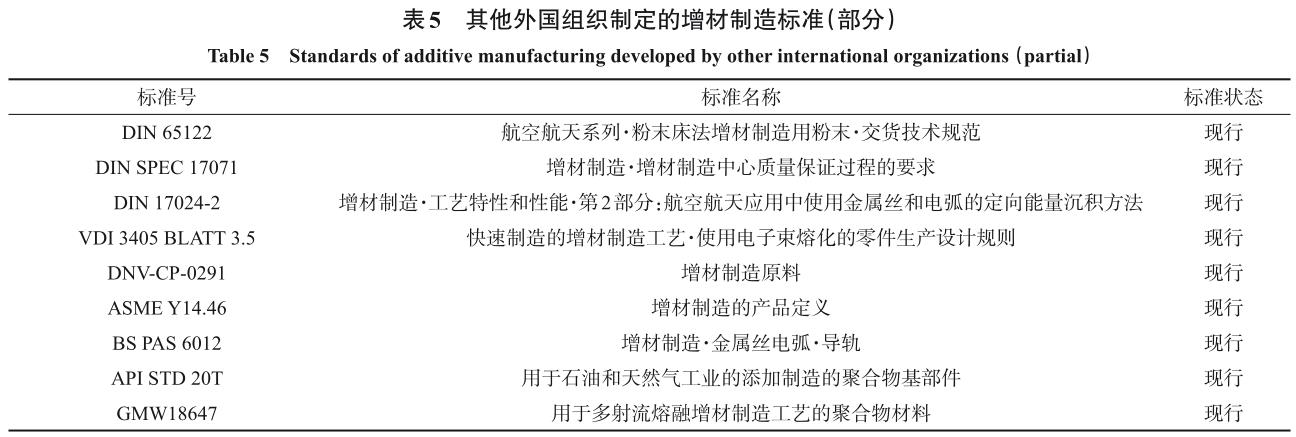

1.4 其他国外标准化组织

除了ISO,SAE等大型国际组织外,不同地区的专业组织机构都对增材制造进行了标准制定的工作,例如德国标准化协会(DIN)、德国工程师协会(VDI)、挪威船级社(DNV)、美国机械工程师协会(ASME)、英 国 标 准 协 会(BSI)、美 国 石 油 协 会(API)、美国通用汽车标准(GMW)等,其针对增材制造在航空、石油、汽车等不同行业领域的运用,提出了要求规范。部分标准如表 5所示。

2 、国内增材制造标准体系

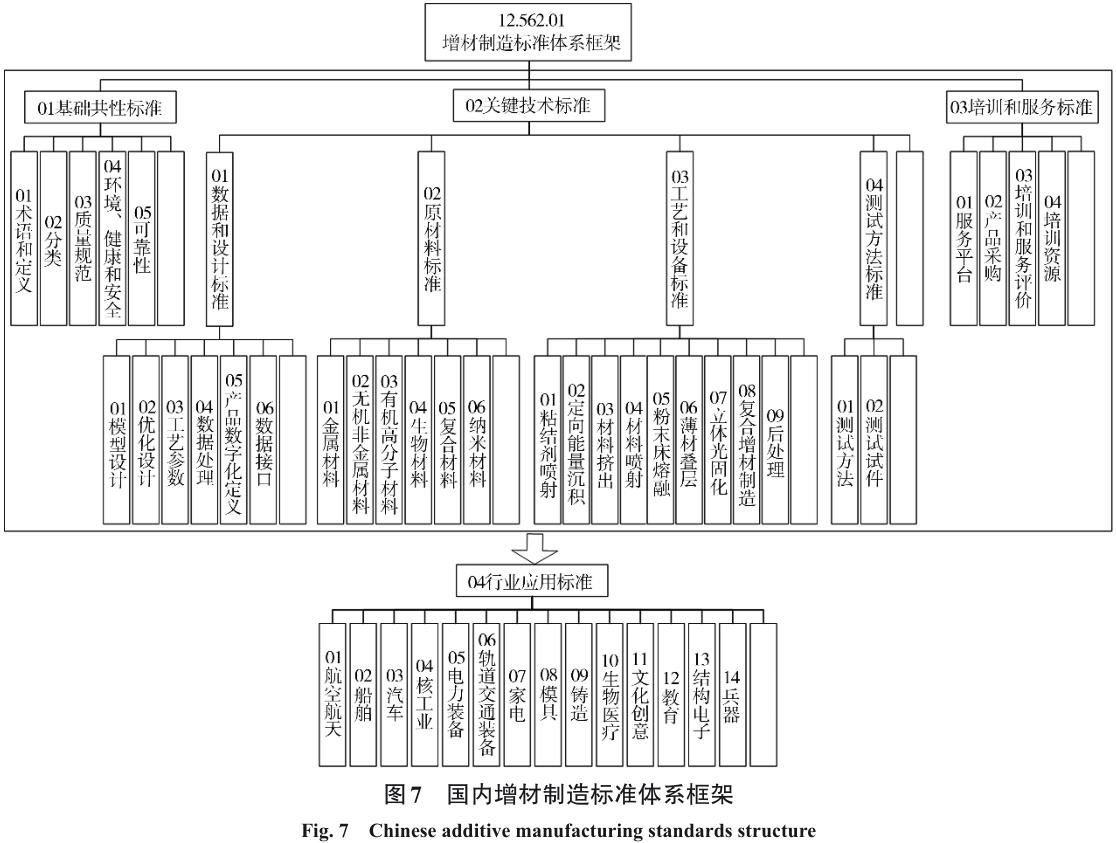

为了应对增材制造技术快速发展的趋势,国家标准化管理委员会(SAC)于2016年4月正式成立全国增材制造标准化技术委员会 SAC/TC562,对口ISO/TC261,负责开展国内及国际增材制造技术标准化工作,其结合《增材制造产业发展行动计划(2017~2020 年)》等有关政策要求,推出了国内增材制造标准体系框架[8],如图7所示。

2.1 增材制造国家标准

增材制造相关国家标准主要由全国增材制造标准化技术委员会(SAC/TC562)、全国有色金属标准化技术委员会(SAC/TC243)和全国特种加工机床标准化技术委员会(SAC/TC161)等 10 余个标委会所归口。全国增材制造标准化技术委员会 SAC/TC562主要负责增材制造术语和定义、工艺方法、测试方法、质量评价、软件系统及相关技术服务的标准制定和维护[9]。金属材料标准由TC562与TC243有色金属标委会、TC183钢标委会、TC318生铁及铁合金标委会等联合归口由于增材制造加工设备属于特种加工机床,因此其少部分标准由SAC/TC161归口,其主要针对增材制造机床名称、机床参数、机床零部件等术语进行定义。

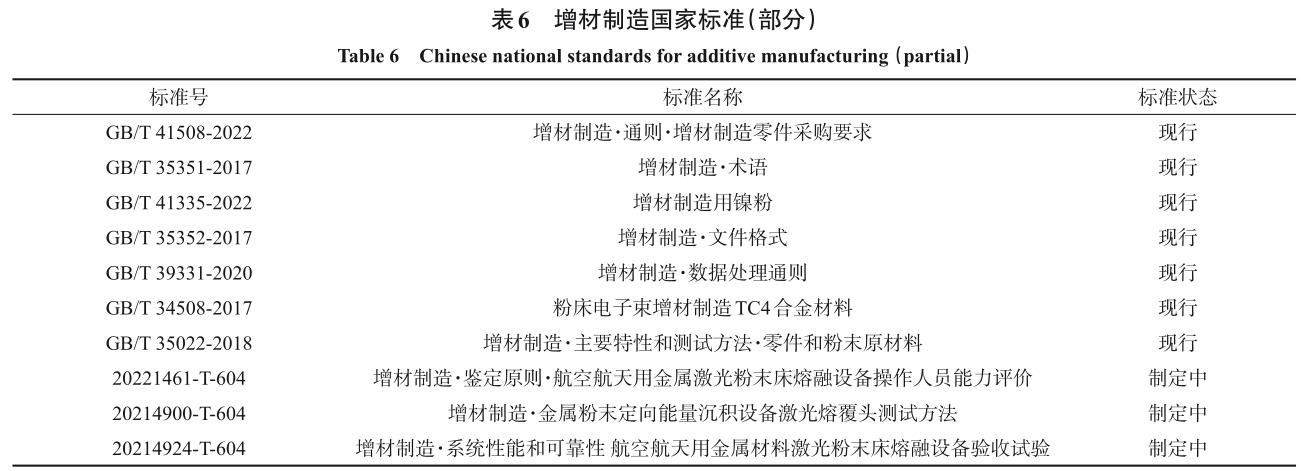

增材制造现行国家标准(包括即将实施)共 47项,计划中标准 27 项[10],其部分标准如表 6 所示。

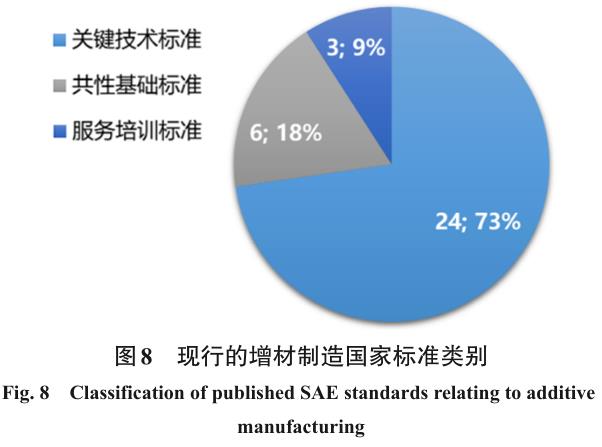

按照国内的增材制造标准框架对现行的国家标准进行分类,结果如图8所示。可以发现,现行的标准以关键技术为主(24项),其大多为对增材制造粉末和丝材等原材料制定标准和以及对不同类型的加工设备和工艺进行规范。其次为共性基础标准(6项),主要为术语规范、设计要求、质量规范等,而服务培训(3项)主要集中于对云服务平台的规定。同时,现行标准中没有出现行业应用类型的标准。

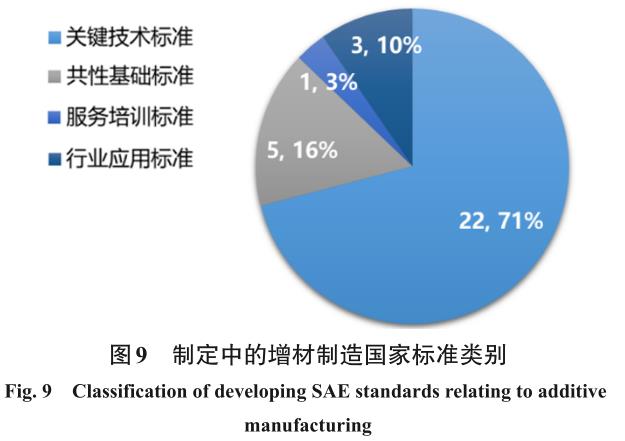

对制定中的国家标准进行分类,结果如图 9 所示。可以发现仍然以关键技术为主(22项),集中于对增材制造粉末和丝材进行规范,其次为共性基础标准(5 项),主要为工艺数据库和三维模型格式要求等,与现行标准不同的是,制定中的标准有3项是行业运用标准,分别为航空航天领域(2 项)和医疗器械领域(1 项)。与现行标准相同的是,制定中的服务培训标准(1项)也是针对云平台服务的规范。

2.2 增材制造行业标准、地方标准与团体标准

2.2.1 行业标准

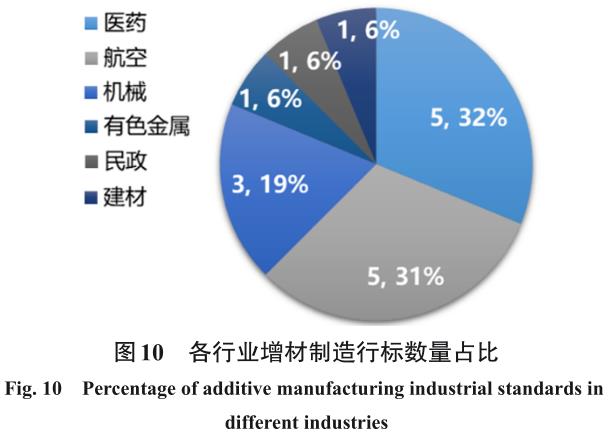

在行标方面,现行的行业标准共 16 项,主要为增材制造技术在医药、航空、机械、有色金属、民政、建材领域运用时的规范和建议,图10为不同行业增材制造标准数量的占比[11]。可以发现,行业标准数量最多的是医药和航空航天领域。在医药行业领域,增材制造制品通常需要植入人体或在需要长期佩戴在人体表面,因此用于与医药行业的增材制造构件,需要保证对人体无毒性、无致敏性、无刺激性、无遗传毒性、无致癌性等,因此行业对使用的原材料和对打印后粉末清洗方面提出相关的标准要求。在航空航天领域,主要针对激光直接沉积技术进行规范,包括粉末、基材、工艺、制件和热处理,为增材制造的航空航天装备的可靠性提供保证。

2.2.2 地方标准

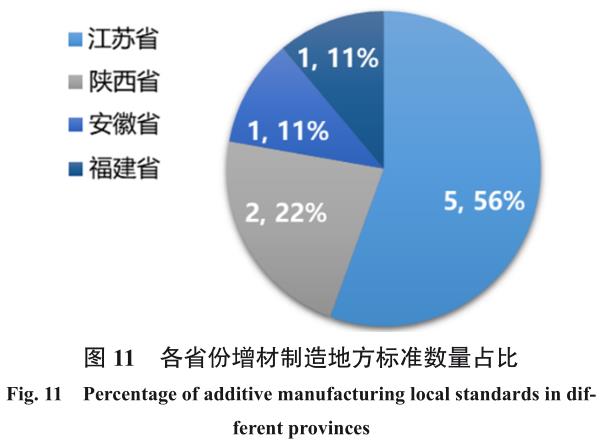

现行的地方标准总共 9 个,来自于安徽、江苏、陕西、福建 4 个省份,其中江苏省制定了 5 项标准[12],其主要起草单位大多为无锡市产品质量监督检验院(国家增材制造产品质量监督检验中心),因此制定的标准与金属增材制造样件的检测和测试相关。而陕西省发布的 2 项标准,都来自于陕西省医疗器械质量检验院,因此都与增材制造在医疗领域的运用相关,各省份增材制造地方标准数量占比如图11所示。

2.2.3 团体标准

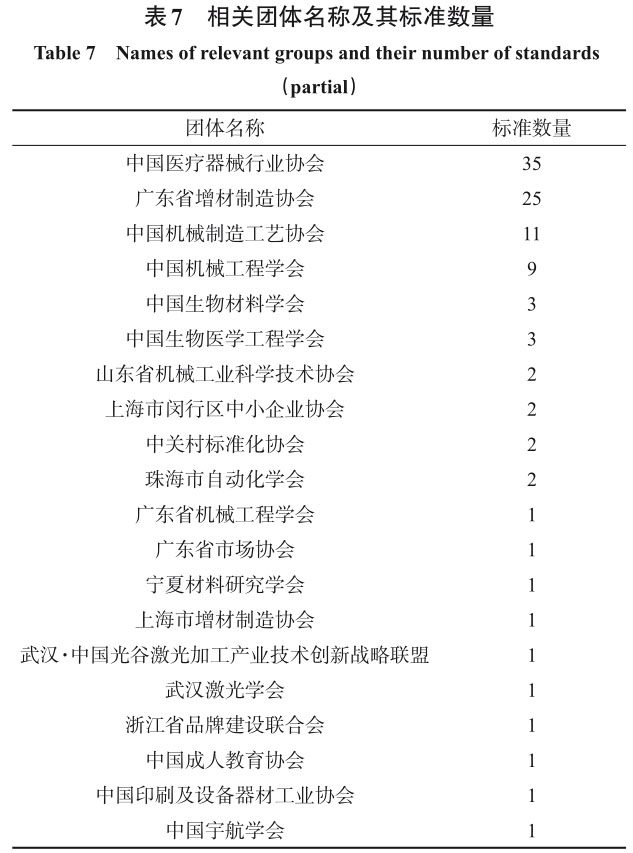

增材制造相关的团体标准共有 104 项,从申报的团体分析,团标分别来自于全国各地总共20个团体,不同团体发布的标准数量如表 7 所示[13]。分析可知团标主要的团体为中国医疗器械行业协会、广东省增材制造协会、中国机械制造工艺协会和中国机械工程学会,其团标数量占总数的77%。

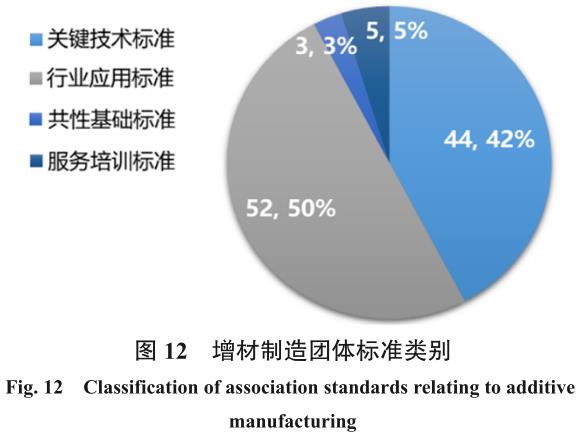

从标准类别分析,团标主要为行业应用标准(52 项)和关键技术标准(44 项),共性基础标准(3项)和服务培训标准(5项)则相对较少,团标各类别占比如图12所示。

其中,行业应用标准主要来自于以中国医疗器械行业协会为主的各类型医学协会,其针对假牙、脊柱假体等医学植入物的设计输入、材料选用、工艺控制、效果评价等进行了规范,同时也对各类型矫形器进行技术要求和检测规则的制定及规范。而关键技术标准主要来自于广东省增材制造协会和中国机械制造工艺协会,主要针对立体光固化、粉末床熔融等不同类型的增材制造方法进行规范以及对增材制造金属零件的检验检测方法制定要求。

3、 国内外标准情况对比

3.1 国内外标准建设对比

在标准框架方面,国外增材制造标准框架主要分为通用标准、分类标准和专用标准这三大类,其标准框架涉及到增材制造的全流程,并且以市场化和产品实际应用为方向,注重价值链各节点内部及相互之间的价值实现,并且强调产品设计、生产、验收等全流程闭环控制。[14]而与国外框架对比,可以发现由全国增材制造标准化技术委员会(SAC/TC562)制定的国内标准框架并没有“分类标准”这一类别,而是将材料及工艺和专用材料及工艺统一归纳到“关键技术标准”类。同时,国内标准体系将“服务和培训标准”以及“行业应用标准”单独列出为两类,说明国内标准制定已覆盖细化行业应用方法及服务培训规范,致力于协调行业各类型产业在衔接时的标准化需求,避免在应用时出现不匹配的问题。

质量认证方面,ASTM 国际组织已经开始了一项针对制造商的增材制造质量认证(AMQ)计划,其认 证 的 方 法 基 于 标 准 ISO/ASTM 52901-2017 和ISO/ASTM 52904-2019。到目前为止已经有四家知名国外公司获得首批认证,该计划涉及质量管理体系、金属粉末床熔融(PBF)的过程控制和操作控制,旨在保证增材制造商生产质量稳定的零件。此前,ASTM 还提供增材制造人员认证和设施安全认证,确保操作人员有能力进行相关工作以及 AM 设施具有安全合规的制造能力。今年 3 月,NASA 宣布成立增材制造鉴定与认证研究所(IMQCAM),其可以提供对先进增材制造技术制造的金属零件的快速认证服务。不仅如此,DNV(挪威船级社)也发布了相关认证标准 DNV-SE-0568,给具有合规制造流程、设备和人员的制造商提供相应证书,为客户购买的产品质量提供保证。反观国内方面,可以提供增材制造资质认可的较少,而现有较多的认证服务集中于对产品质量和粉末原材料的认证,如国家增材制造产品质量检验检测中心(CAMT),其依托母体无锡市检验检测认证研究院自主认证品牌国信认证 CBC,可以向制造商提供高温合金、钛合金、不锈钢等激光熔融工艺粉末和选区激光熔融工艺装备的认证。因此,国内亟需完善增材制造相关的认证认可相关标准,发展包含质量体系、制造设施、原材料、打印构件等增材制造产品应用全流程的认证能力,为高质量生产商的发展提供保障。

对于标准发展的相关政策和规划,国际方面America Makes和美国国家标准协会(ANSI)于近期发布了《增材制造标准化路线图 3.0 版草案》(Stan‐dardization Roadmap for Additive Manufacturing,Version 3.0)[15],该路线图分析了现有的标准和发展中的标准,并评估了不同标准的差距,并对认为需要额外标准化和优先开发标准化的领域提出建议,其重点是工业增材制造和在使用增材制造的各个市场部门。该路线图覆盖增材制造设计、工艺材料、资格认证、无损评价、维修护理等方向,给标准制定提供明确指导,促进增材制造行业的发展。此外,美国食品药品管理局(FDA)为了规范增材制造技术在医疗领域的应用,其于 2017 年发布《增材制造医疗器械的技术指南》(Technical Considerations for Additive Manufactured Medical Devices)[16],内容涵盖设计和制造注意事项和器械测试注意事项两大领域。概述了成形质量与增材制造工艺相关的考虑因素,以及使用增材制造的最终成品器件的测试和表征方法,该技术指南体现了FDA作为美国监管部门对于增材制造医疗器械的整体规划。国内方面,国家标准化管理委员会、工信部等6部门联合发布了《增材制造标准领航行动计划(2020-2022年)》[2],提出我国需要从增材制造技术创新和产业化需求出发,加快构建和完善我国增材制造标准体系,做好基础共性、关键技术和行业应用等方面标准的顶层设计,该计划有效的推动了我国增材制造标准体系的构建和发展。近年,工信部和发改委等部门发布的《“十四五”智能制造发展规划》[17]中明确提出开发增材制造等先进工艺技术,发展通用智能装备中的激光/电子束高效选区熔化装备、选区激光烧结成形装备等增材制造装备,并且强调深入推进相关的标准化工作,持续优化标准顶层设计,统筹推进国家智能制造标准体系和行业应用标准体系建设。而在专业应用的推进方面,国家药品监督管理局医疗器械技术审评中心为了应对增材制造产品在医疗器械领域应用逐渐增多,但相关专用标准仍不全面的问题,发布了《增材制造金属植入物理化性能均一性研究指导原则》《增材制造聚醚醚酮植入物注册审查指导原则》和《增材制造口腔修复 用 激 光 选 区 熔 化 金 属 材 料 注 册 审 查 指 导 原则》[18],为增材制造产品在国内医疗领域的应用提供了指导。

在发布标准数量方面,国际ISO标准在2018年前发展较为缓慢,而在 2019 时迎来较大的发展,其发布标准数量在 2020 年时达到顶峰(6 项),而在随后2021和2022年间保持稳定发展[19]。而首个增材制造的国家标准于2015年发布,在经历一段缓慢的发展后,于 2020 年迎来迅猛的增长,该年度发布的标准数量达到了 14 项。国内外组织发布标准数量的变化趋势如图 13所示。由该图可知,国家标准数量在 2016 年 SAC/TC562 成立后开始稳步发展,而2018年到2020年间,增材制造技术及其相关应用发展迅猛,也带动相关标准的建立,由此可知标准的发展与标准化技术委员会/工作组的推进以及技术的发展密不可分。

通过分析国内外标准体系建设的情况,可以发现国外的组织机构更致力于推进标准覆盖全产业链各个机构部门,消除上中下游企业对于技术的理解偏差,为技术的广泛使用提供保障。而国内更注重于对特定工艺参数的使用、增材制造产品质量和在不同应用领域的规范,而针对制造商、操作人员、制造设备的规范标准鲜有报道。

3.2 国内外标准行业应用对比

3.2.1 航空航天领域

得益于增材制造技术轻量化设计、集成化设计、可降低复杂零件成本的几项特点,其在航空航天领域得到了广泛的运用。而为了能保证生产单位制作的增材制造构件质量稳定可靠,需要对增材制造过程中产品设计、材料选用、工艺管控、测试方法等进行规定。国内方面,航空航天领域增材制造专用标准主要为5项HB行标,以及两项制定中的国标,其主要关注的对象是钛合金材料,对其粉末、工艺、热处理到制件进行了全方面的规范,为其在航空领域的运用提供了指导和规范,例如HB/Z 20066—2018《航空合金零件激光直接沉积增材制造工艺》,对钛合金粉末为原材料的航空钛合金零件激光直接沉积增材制造工艺做出详细规范,其规范内容包括材料、环境、人员、安全、工艺控制和质量控制等。但是随着航空领域的迅速发展,对材料和结构的要求逐渐提升,各种新型的材料如镍基高温合金、陶瓷基复合材料等在航空发动机领域的运用逐渐提升,对此国内标准暂时没有针对新型高温合金以及复合材料在航空领域的使用进行规范。相比之下,国外的SAE组织则针对航空航天领域内运用广泛的镍基高温合金等耐热、耐腐蚀的材料开展了标准制定工作。除此之外 SAE 还针对航空零件粉末 重 用(Reuse of Used Powder)制 定 了 要 求 ,如《AMS7031增材制造航空航天零件中废旧粉末再利用的批处理要求》和《AMS7052 增材制造航空航天零件中常用粉末重用的连续闭环工艺要求》(制定中),其规定了金属粉末原料所需的清洁度和性能,旨在保证制件质量的同时提高粉末的利用率,降低制造成本。

3.2.2 医疗器械领域

由于增材制造易于实现对患者进行个性化定制,该技术能为医学上的个体差异化治疗提供了很好的支持[20],使其在医疗器械领域的应用成为当下的热门方向。如今国内外医疗器械打印的技术差别仍然较大,特别是打印原材料方面,国外企业仍然占据大部分市场,因此需要完善相关标准的制定,促进国内技术的发展[21]。国内方面,标准制定主要集中于植入物打印和康复医疗器械的打印,现行的相关标准主要为 5 项行业标准和 30 余项团体标准,主要集中于规定于钽金属、钛合金、聚醚醚酮等常用的增材制造原材料的质量,以及针对不同制造方法进行规范。除此之外,国内正在修订与增材制造下假肢相关的国标《下肢假肢增材制造通用技术要求》,其针对下假肢及接受腔的数字模型设计优化、增材制造方案和工艺选择、打印后产品检验提出了相关的要求。相比国外,由于国外在传统方法制造的植入物和矫形器医疗器械领域已经建立的完整的标准体系,因此在增材制造医疗器械方面的专用标准较少。现在ISO组织正在展开了增材制造植入物的标准制定,如 ISO/AWI 5092《医疗增材制造-通用要求-增材制造的无源植入物》,而ASTM发布的相关标准主要涉及医疗器械中的增材制造残留物的规范要求。

3.2.3 其他应用领域

通过分析标准的制定情况,可以发现国内外的行业应用标准主要集中在航空航天,医疗领域,而增材制造技术在核电、汽车领域也有较多的应用。比如,GE 公司利用选择性激光熔化技术,进行GNF2 核燃料组件的设计和优化[22]。国内方面,中核北方核燃料元件有限公司和中核建中核燃料元件有限公司都成功打印出燃料组件管座样品[23]。而在汽车领域,国内奇瑞、长安福特、东风、神龙等企业已将增材制造技术应用在柴油缸体、缸盖、变速器以及齿轮等汽车零部件的开发和制造中。然而,在核电、汽车等方面,国内外相关的专用标准依然较少,然而在增材制造构件在这些领域的实际使用时经常处于高温、高压、腐蚀等恶劣环境,因此亟需结合不同使用场景的需求,制定相关标准来规范保证增材制造产品的质量。

4、 结论

本文统计并分析了国外 ISO、ASTM、SAE 等组织和国内国标、行标等标准,并根据国内外不同的标准体系,对标准进行了分类和对比。国外方面,我们发现 ISO 现行的标准以通用标准为主,而其制定中的标准则以分类标准为主,ISO 标准制定目标为促进增材制造技术的全球化发展,因此其标准大多集中于术语规定和大类工艺标准。相比于 ISO,ASTM 和 SAE 则更加集中于专用标准的修订,对ISO 标准在专用材料及工艺方面的补充的同时,对增材制造在航空航天的应用提供了指导。反观国内,增材制造国家标准以关键技术标准为主,现行的共性基础标准和服务培训标准较少,而只有少数制定中的标准属于行业应用标准。从国内行业标准分析,国内医药和航空领域的标准数量最多。地方标准来自安徽、江苏、陕西、福建四个省份,而团体标准主要来自中国医疗器械行业协会、广东省增材制造协会、中国机械制造工艺协会和中国机械工程学会。

从标准的建设情况来看,国外的标准覆盖面较广,而且涉及到产业上中下游各方面,而国内则主要集中于特定工艺方法、材料及专业领域应用方面。而从运用情况来看,国内外已经有较多的航空航天领域的标准规范,但国内对于新型高温合金的标准数量依旧较少。而在医疗器械领域,国内外采用增材制造制作的医疗产品大多采用传统的测试方案,较少有专用于增材制造医疗器械的测试方法,因此在这方面仍需要开展相关的工作。

参考文献:

[1] Wohlers Associates. Wohlers Report 2022: additive manufacturing and 3D printing state of the industry [R]. Washington, DC: Wohlers Associates,2022.

[2] 国家标准化管理委员会 . 关于印发《增材制造标准领航行动计划(2020-2022年)》的通知[EB/OL]. (2020-03-05)[2023-07-5]. https://www. sac. gov. cn/xxgk/zcwj/art/2020/art_bb17ef0cfc7843fe8919d31351a5e649.html.

[3] SAE. Titanium Alloy Direct Deposited Products 6Al -4V Annealed AMS4999A [EB/OL]. (2016-09-26)[2023-07-05]. https://www. sae. org/standards/content/ams4999a.

[4] ISO. ISO and ASTM International unveil framework for creating global additive manufacturing standards [EB/OL].(2016-10-07)[2023-07-05]. https://www.iso.org/news/2016/10/Ref2124.html.

[5] ISO. ISO/TC261Additivemanufacturing[EB/OL].(2023-06-15)[2023-07-05]. https://www. iso. org/commit‐tee/629086.html.

[6] ASTM. Committee F42 on Additive Manufacturing Technologies[EB/OL]. (2023-06-29)[2023-07-05]https://www.astm.org/get-involved/technical-committees/committee-f42.

[7] SAE. AMS AM Additive Manufacturing [EB/OL].(2023-06-28)[2023-07-05] https://standardsworks.sae.org/standards-committees/ams-additive-manufacturing.

[8] 卢秉恒,侯颖,张建勋. 增材制造国家标准体系建设与发展规划[J]. 金属加工:冷加工, 2022(4):1-4.

LU B H, HOU Y,ZHANG J X. Construction and de‐velopment planning of additive manufacturing standard system in China[J]. MW Metal Cutting, 2022(4):1-4.

[9] 全国标准信息公共服务平台. TC562 全国增材制造标准化技术委员会[EB/OL]. (2023-04-11) [2023-07-05].https://std.samr.gov.cn/search/orgDetailView?data_id=DA4C780FA8756D08E05397BE0A0A6DFF.

[10] 全国标准信息公共服务平台 . 国家标准[EB/OL].(2023-07-05)[2023-07-05].https://std.samr.gov.cn/gb.

[11] 行业标准信息服务平台 . 行业标准[EB/OL]. (2023-07-05) [2023-07-05]. https://hbba.sacinfo.org.cn/

[12] 地方标准信息服务平台 . 地方标准[EB/OL]. (2023-07-05) [2023-07-05].https://dbba.sacinfo.org.cn/

[13] 全国团体标准信息平台 . 团体标准[EB/OL]. (2023-07-05) [2023-07-05].http://www.ttbz.org.cn/

[14] 栗晓飞. 国外增材制造标准分类与解析[J]. 电加工与模具, 2020(5):56-59.

LI X F. Classification and Analysis of Foreign Additive Manufacturing Standard[J]. Electromachining & Mo-uld, 2020(5):56-59.

[15] America Makes, ANSI AMSC. WORKING DRAFT Standardization Roadmap for Additive Manufacturing,Version 3.0[R]. Washington, DC, ANSI, NCDMM/America Makes, 2023.

[16] FDA. Technical Considerations for Additive Manufac‐tured Medical Devices[R]. Rockville: FDA, 2017.

[17] 中华人民共和国工业和信息化部,等. 八部门关于印发《“十四五”智能制造发展规划》的通知[EB/OL].(2021-12-28)[2023-07-05]. https://wap.miit.gov.cn/

zwgk/zcwj/wjfb/tz/art/2021/art1c779648523c40f3a0e2ea044ff8f24b.html.

[18] 国家药品监督管理局医疗器械技术审评中心 . 指导原则文本库[EB/OL]. (2023-06-28)[2023-07-05].https://www.cmde.org.cn/flfg/zdyz/zdyzwbk/index.html.

[19] 王彭杰,鲁雅婷,王灿,等. 建设新兴产业标准体系的现实需求与推进策略——以增材制造产业为例[J].中国市场监管研究, 2022(10):24-27.

WANG P J,LU Y T,WANG C,et al. Realistic Require‐ment and Promotion Strategy of Building up Standards System for an Emerging Industry[J]. Research on China Market Regulation, 2022(10):24-27.

[20] 汪涛,汪宇峰,刘同冈 . 3D 打印在医疗领域的应用与研究进展[J]. 科技创新导报, 2020, 17(14):74-76.

WANG T,WANG Y F,LIU T G. Application and re‐search progress of 3D printing in medical field[J]. Sci‐ence and Technology Innovation Herald,2020,17(14):74-76.

[21] 尤巧娟.浅谈增材制造肩关节假体的标准化建设[J].标准科学, 2022(S01):108-112.

LONG Q J. Discussion on the Standardization of Addi‐tive Manufacturing Shoulder Prosthesis[J]. Standard Science, 2022(S01):108-112.

[22] 谭磊,赵建光. 金属3D打印技术核电领域研究现状及应用前景分析[J]. 电焊机, 2019, 49(4):339-343.

TAN L,ZHAO J G. Analysis on the present research situation and application prospect of metal 3D printing technology in nuclear power field[J]. Electric Welding Machine, 2019, 49(4):339-343.

[23] 国家原子能机构. 中核集团首次实现3D打印核燃料元 件 制 造[EB/OL]. (2016-01-14)[2023-07-05].http://www.caea.gov.cn/n6760338/n6760342/c6832498/content.html.

无相关信息