随着我国制造技术的发展,在一些典型零件的生产过程中,有相当高的技术含量,其加工制造具有相当大的难度,需要采用一些新方法和新工艺,同时也还需要开发利用传统的加工技术优势,进行工艺研究。

钛合金管子件的材料为TC6,管孔内径为φ40,长度为575,如图1所示,这种钛合金材料深孔加工工艺是我们首次接触到的深孔加工工艺,其深孔类似典型长轴类零件空心结构,尤其是零件内孔直径尺寸为中φ40的深孔;与公司的深孔加工设备(T2120深孔钻镗床)无法配套;因为原机床上配套刀杆外径为φ38,加工时零件总长度必须在750~1500,现有条件,根本无法实现管子直径的深孔加工要求。这样钛合金管子深孔加工技术就成为零件研制中,亟待解决的技术关键。

1、加工技术难点分析

零件的外圆尺寸和技术条件要求严格,其技术难点显现为薄壁零件的深孔加工,且为难加工的钛合金材料:TC6,为了满足设备条件,在工艺上规定加工的深孔长度为1170(为两个零件的长度),长径比为1170:38,表面粗糙度为Ra0.5;由于零件的材料特殊,深孔直径尺寸规格与机床系统不匹配,在专用深孔钻床上刀杆的结构设计、选材与制造十分困难,导致零件的深孔加工极为困难。同时还需要对现有的设备加以改进,满足新设计的刀杆的尺寸配套需求。为此我们开展薄壁钛合金轴管类零件深孔加工的专题工作。

2、制定具体的措施

2.1确定加工方案

我们以钛合金深孔加工为研讨专题,对工装的研制、定位密封结构设计、深孔设备的改制等技术问题,确定了利用公司现有的深孔设备加以改进这种加工方案,即在T2120深孔钻床上开展钛合金管子的深孔加工研制工作,制定了具体改进措施如下:对机床配套刀杆的定位系统结构加以改制;设计与零件配套的定位密封结构;研究深孔加工刀具材料;在满足刀杆的设计要求下,制定刀具结构尺寸,同时刀杆设计时,还要满足刀杆内孔的排屑功能等基础研究工作。为此我们先后设计制造(9种)专用深孔刀具、镗头和刀杆等工装及设备配套零部件。进行了大量的加工试验,确保钛合金管子深孔加工研制工作顺利进行,经试验后满足生产研制的需求,解决钛合金管子的深孔加工技术关键。

首先我们结合钛合金管子的深孔结构和公司内现有的设备情况,制定具体的工艺加工路线,编制工艺规程。钛合金管子工艺加工路线如下:毛料一粗车基准一钻深孔一扩深孔一铰孔一精车外圆一检验。

2.2专用工装的设计

2.2.1专用深孔刀杆的设计。由于确定了深孔的加工设备(深孑孔钻镗床T2120),在刀杆的设计结构上必须与机床切削及密封系统相配套。钛合金管子的深孔内径尺寸为40,因此在刀杆内、外径尺寸的设计结构上受到一定的限制。一方面刀杆外径尺寸不能过大,导致深孔加工时高压油的流入量减少,产生压力不足,影响深孔加工的刀杆内排屑功能。易产生切屑堵塞刀杆现象。

另一方面设计刀杆时,还要兼顾到刀杆的最大内径尺寸,必须做到刀杆内、外径尺寸相匹配,保证刀杆头部连接处矩形螺纹的牢固可靠,刀杆具有足够的刚性,同时还要满足并实现深孔加工设备(T2120深孔钻镗床)内排屑功能,保证在高压油的作用下使切屑顺利的沿刀杆内孔行腔排人铁屑箱内。

2.2.2刀具的设计

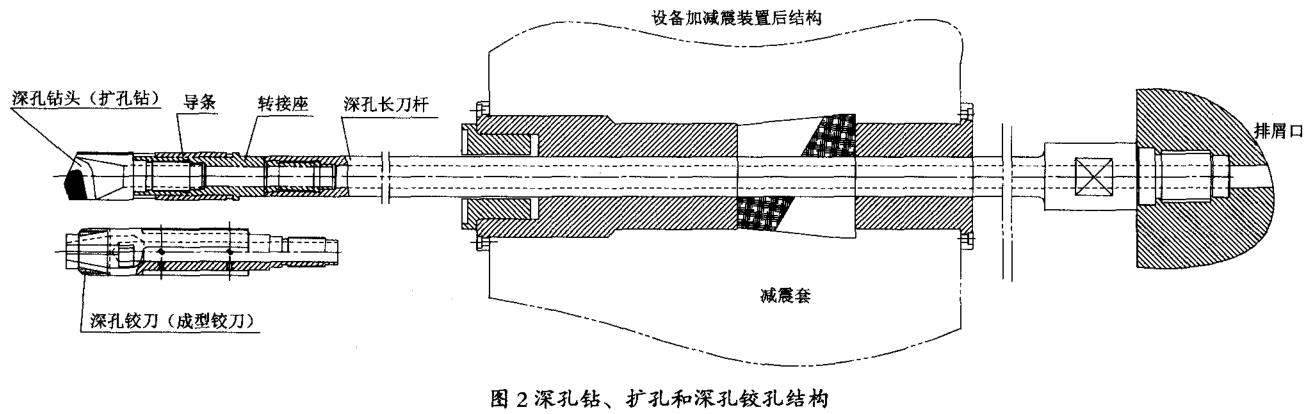

分别设计专用的深孔钻头、深孔扩孔钻、转接座、深孔铰刀和配套的铰刀座。

2.3设计与机床和零件连接的定位

密封结构,即选定设计密封过渡转接套结构,实现零件与机床接触面的密封功能,解决连接处顺利过渡,使零件与刀具形成封闭的空间,在深孔切削加工时,形成封闭的高压循环系统,防止高压油外泄,实现机床在深孔加工时冷却和排屑、润滑等功能。

3、钛合金管子深孔加工的实施过程

在钛合金管子深孔加工中,采用的加工工艺仍沿用过去传统的深孔加工方法。利用我们生产现场经过改造后的设备,安装专用的深孔刀杆和配套刀具,进行深孔加工,具体的加工步骤分三步进行:钻孔一扩孔一铰孔,开展加工试验,如图2所示。

加工试验后,加工出首件钛合金管子深孔表面出现如下问题:内孔直径尺寸局部超差,表面粗糙度不好,内孔表面有沟痕现象。

经过分析,我们发现浮动铰刀的过渡转接处尺寸为上限,铰刀引导端切削受力不均,生产浮动刀片偏移,导致内孔直径尺寸超出图纸要求。另外内孔沟痕的产生原因是由于管壁较薄,深孔过长,铰孔加工时产生振刀和挤刀后,易产生这一现象,此外铰刀磨损后也会产生上述问题。

针对这些问题的产生原因,逐渐完善并改进刀具结构,制定改进方法。

增加在加工前检查铰刀的实际尺寸,以及浮动铰刀引导端的定心作用,确保铰刀的自动定心后,进行铰削,同时检查刀具磨损情况,及时更换新刀。这样在以后的加工中保证了深孔加工的尺寸。

完成了首件钛合金管子深孔加工研制工作,并在以后的加工中,陆续完成了48件钛合金管子深孔加工任务。满足了公司的研制生产需求,解决钛合金管子的深孔加工技术关键。

4、加工总结

试验结果验证,由此证明当初制定这种深孔加工方案是可行性的。这种钛合金材料的深孔加工方法和加工工艺已纳人到相关的技术文件中,应用在专用生产线上。

参考文献

[1]姜雪梅.空心长轴深孔加工工艺研究航空精密制造技术,2011(4).

[2]王世青.深孔加工技术[D].西北工业大学,2003

相关链接