钛合金及其复合材料是我国航空航天领域结构材料中的关键材料,被称为航空工业的脊柱。高温钛合金是在传统钛合金的基础上针对特定高温环境所开发的钛合金体系,具有比强度高、比刚度高、耐腐蚀、耐高温等优异性能,因此被用作现代航空航天发动机或高温段部件用关键结构材料[1–3]。高温钛合金可用于工作温度 600 ℃ 以下的航空发动机高压压气机叶片、飞机机身构件及蒙皮等[4–6]。

TiAl 合金在耐高温的基础上,具有更优异的抗蠕变和抗氧化特性,适用于先进军用飞机发动机高压压气机及低压涡轮叶片等[7,8],是目前替代镍基高温合金的理想材料;Ti‒V‒Cr 系阻燃钛合金应用于航空发动机的尾喷管和加力燃烧室[9],可有效避免航空发动机钛火风险。

随着近几年航空航天领域的高速发展,对结构材料性能、材料轻量化和一体化战略应用的需求不断提高,为了满足相关特定领域的特定技术需求,在高温钛合金不断发展的同时,钛基复合材料(titanium matrix composites,TMCs)也受到了广泛关注[10,11]。TiB、TiC、B4C[12]、氮化物、SiC、石墨烯、碳纳米管、TiB2、LaB6 等[12–14] 多种陶瓷颗

粒或稀土间化合物被用于增强钛基体,其中细 TiB晶须和超细 TiC 颗粒因其与钛具有优异的化学相容性而被广泛应用。现阶段,基于粉末冶金法、熔铸法、自蔓延高温合成法等

[15–17] 制造技术已经被用于制造颗粒增强钛基复合材料。

增材制造(additive manufacturing,AM)[18–20]技术凭借着特有的无需开模全数字化、快速凝固速度和近净成形复杂零部件的独特优势,使其在航空航天领域结构件和功能件的示范应用越来越广泛,为金属基复合材料的制备提供一种极具潜力的新方法。本文围绕高温钛合金及增材制造制备钛基复合材料,从微观组织特性、增强相选择、力学性能等

方面系统梳理了现阶段国内外高温钛合金及其复合材料研究进展,并对该领域的发展趋势进行了展望,探讨钛基功能梯度材料在航空制造方面的应用。

1、高温钛合金的发展及其微观组织

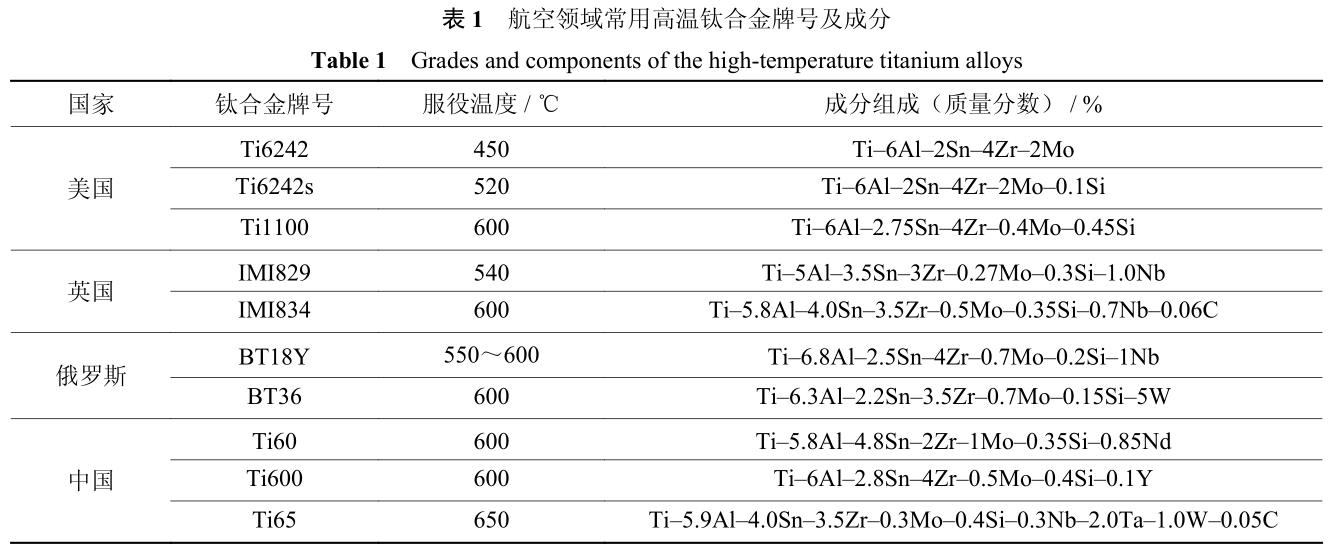

高温钛合金也称耐热钛合金(使用温度在 400 ℃以上),被广泛应用于航空工业领域并对高温钛合金的需求呈高速增长趋势,代表合金有美国的Ti‒1100、英国的 IMI834

[21]、俄罗斯的 BT18Y、中国的 Ti60、Ti600 和 Ti65 等,成分均为 Ti‒Al‒Sn‒Zr‒Mo‒Si 系,并且属于近 α 型钛合金[22](如表 1所示)。近 α 型钛合金兼顾了 α 型钛合金的高温蠕变强度和 α+β 型钛合金的高静强度,稳态下以 α 相为基体,含有不超过 2%(质量分数)的 β 相稳定元素,具有较好的结构和组织稳定性,是航空航天用高温钛合金的主要合金体系。Zr 和 Ti 在周期表中属于同族(IVB)元素,性质相似,并且原子尺寸接近,不论在高温 β 相区还是在低温 α 相区,Zr 和 Ti 都会无限固溶,形成无限固溶体,对钛合金产生固溶强化。

在 IMI829 钛合金基础上开发的英国 IMI834 合金,短时服役温度可达 650 ℃[23],其特点是添加质量分数 0.06% 的 C,在 α+β 两相区经热处理后得到双态组织。经固溶和时效热处理后,白色初生 α 相含量随着固溶温度的增大而减少,经时效处理合金中除初生 α 相外的 β 转变组织全部由次生 α 相组成,且次生 α 相形貌变化不大。IMI834 钛合金棒材的最 佳 热 处 理 工 艺 为 (1005~ 1025 ℃)×2 h+水 淬 +(750~800 ℃)×2 h+空冷,合金的高温蠕变伸长率和持久值分别提高到 0.147% 和 127 MPa,这主要与空冷过程中形成的细长次生 α 相有关[24]。由于组织中还存在少量等轴初生 α 相,对合金有强化作用,与同类钛合金相比具有明显优势。目前已用于空客 A330 遄达 700 发动机的所有轮盘、鼓筒及后轴,采用一体式焊接,能使发动机重量减轻。

美国 Ti‒1100[25] 合金作为防热瓦应用于超高速载人飞行器的热防护系统,是在原 Ti‒6242S 钛合金的基础上通过调控 Al、Sn、Si 和 Mo 元素研发出来的一种近 α 型高温钛合金,其使用温度提高至 600 ℃。Ti‒1100 合金的特点是具备较低的韧性和较大的疲劳裂纹扩展速率[26],该合金对杂质元素氧和铁的含量(质量分数)控制在 0.07% 和 0.02%

以下,低含氧量有助于提高高温钛合金的蠕变性能和热稳定性,低含铁量可避免蠕变抗力下降[27]。付彬国[28] 通过调控 Ti‒1100 中 Zr 元素考察 Zr 对合金的显微组织和力学性能的影响,研究表明合金的铸态组织仍为魏氏组织,原始 β 晶界明显,主要由 α片层以及片层之间残留 β 相构成。Zr 含量的增加对合金的组织具有细化作用,并能提高合金的力学性能,显微硬度随 Zr 含量的增加而增加。

在我国的高温钛合金发展中,稀土元素在合金体系中的应用一直被探讨和研究。Ti60 是 Ti‒Al‒Sn‒Zr‒Mo‒Nb‒Ta‒Si 系多元复合强化的近 α 型高温钛合金,应用于航空航天发动机涡轮叶盘叶片,合金中添加少量高熔点 β 型稳定元素 Ta、Mo,稀土元素 Nd[29–31],α 型稳定元素 Al、Sn、Zr 和少量Si 元素的协同作用,硅化物、α2 相在 α 片层间析

出,起到有效钉扎作用,阻碍 α 片层内的位错滑移和攀移,合金强化机制为细晶强化,固溶强化和金属间化合物(α2 相)、硅化物弥散强化 [32],组织以针状 α 相和 β 相组成的魏氏组织为主[33],伴有少量的网篮组织。添加稀土元素反应生成稀土氧化物可以净化基体、提高热稳定性,稀土化合物的第二相也可作为异质形核点阻碍晶粒长大,起到了细晶强化的作用,使 Ti60 具有较高的高温强度和高温抗氧化性等综合力学性能,服役环境可达 600 ℃以上。Ti65 合金是由 Ti60 合金优化而成的高温钛合金,其长时使用温度为 650 ℃,短时使用温度可达 750 ℃,在 Ti60 合金基础上减少元素 Sn、Zr,同时添加弱 β 稳定元素 Ta 以及高熔点元素 W,弥补了合金强度的损失,也改善了蠕变抗性和强度持

久性能。原始 Ti65 板材为等轴组织,由等轴或拉长的 α 相和少量的晶间 β 相构成[34],随着热处理温度的提高和固溶时效,组织转变为典型的双态组织,片层厚度增加[35],实现了塑性的提高,是航空发动机高温部件的备选材料或作为复合材料基体。

2、颗粒增强钛基复合材料的发展

目前钛合金的使用温度普遍局限于 600 ℃ 左右,主要原因是当温度超过 600 ℃ 时,合金耐热性降低,热强性与热稳定性难以匹配协调,导致合金抗氧化性和疲劳性能急剧下降,对航空发动机零部件存在有钛火风险[36]。为突破 600 ℃ 这一使用瓶颈,研究者发现在高温钛合金中添加颗粒增强剂能有效提高钛合金高温性能,同时具有各向同性、制备工艺简单、二次加工性好和低成本等特点。常用的增强材料有 La2O3、SiC、TiC、TiB2、TiB 等。

在这些增强材料中,TiC 和 TiB 的热膨胀系数与钛基体的热膨胀系数((9.41~10.03)×10‒6 K‒1)相似[36−38],可以有效降低复合材料制备时产生的热残余应力,制备出具有良好耐磨性(硬度增强)、高抗压强度和优异的高温稳定性(即抗蠕变性能)的轻质钛基复合材料。

高温钛合金与其原位自生后的复合材料相比,硬度、屈服强度和抗拉强度都有显著提升,但塑性会降低。与 IMI834 相比,郑博文等[39] 制备的 TiC、TiB 和 La2O3 三元增强 IMI834 基复合材料洛氏硬度增加到 HRC 55.1。Qin 等[40] 原位合成 (TiB+TiC)/Ti6242 复合材料,其氧化速率低于 Ti6242。神祥博[41] 使用放电等离子烧结法分别制备不同体积分数的 TiB/Ti 复合材料,TiB 组织的长径比较高,互相交叉呈立体网状分布;随着 TiB 含量的增加,晶须团聚增多,在 Ti 与 TiB2 界面处生成的 TiB 密度最高,使内部 TiB2 不能直接与 Ti 颗粒反应,只能与少量通过扩散进入的 Ti 原子发生反应,团聚趋势越来越明显。在力学性能方面,随着 TiB 含量的提高,TiB/Ti 复合材料的相对密度呈下降的趋势,

但硬度不断增大,抗拉强度呈现出先增大后减小的趋势,在烧结温度为 950 ℃ 时制得的体积分数 3%的 TiB/Ti 复合材料抗拉强度最高,同时延伸率随烧结温度和 TiB 含量的提高呈下降趋势,压缩屈服强度和抗压强度增大,与塑性成反比。

与基体合金相比,复合材料具有更高的显微硬度、更低的磨损率,表现出更优的耐磨性,在航空航天用金属材料中有着重要的意义。Attar 等[42] 使用铸造技术制备 Ti‒5%TiB2(质量分数),得到的铸态复合材料中 TiB 颗粒偏粗,只观察到较厚和较长的硼化物颗粒,并没有出现大量平行针状 TiB,显微硬度高于工业纯钛,杨氏模量和强度的数值均优于粉末冶金制备的复合材料,但孔隙的存在导致复合材料弹性模量和强度的降低。Yamamoto 等[16]制备了 B/Ti 原子比为 0.3~0.6 的钛基复合材料,由 Ti 基体和分散的片状 TiB 反应产物组成,硬度随 B 原子数分数单调增加,复合材料的维氏硬度为 5.6~7.1 GPa,屈服应力随 B 原子数分数的增加而增大;随着 B/Ti 原子比的增加,磨损量减小,对磨损率的改善在 B/Ti 原子比为 0.3 左右达到饱和。Li 等[43] 以 Ti‒4.5Fe‒6.8Mo‒1.5Al 为基体,分别添加体积分数 5%、10%、15% 的 TiB2,通过机械合金化法得到复合材料。随着烧结材料从高温冷却,母相晶粒尺寸越小,晶内缺陷越多,过渡时析出相的形核速率越大,得到的组织越细小,Ti 的晶粒细化和晶格畸变在晶粒内部积累了大量的微缺陷(位错、空位),进一步细化晶粒。随着 TiB 含量的增加,钛基复合材料的密度和硬度也随之增加,当 TiB2 体积分数为 15% 时,钛基复合材料的最高密度达到 4.713 g·cm‒3,显微硬度达到 HV 851.58。

3、增材制造技术制备钛基复合材料研究进展

相对于传统制造技术,增材制造作为一种高速发展的近净成形精细加工技术,采用“离散+堆积”原理,这是一种自下而上的方法,由零件三维数据驱动直接制造零件,实现了复杂几何形状构件的一体化近净成形,减少时间和成本的同时,增材制造工艺的高冷却速率导致了微观结构的大幅细化,提高了硬度和强度[18, 44]。目前,增材制造技术已运用

于制备各种不同类型及成分组成的钛基复合材料中,如 TiC/Ti[45]、TiB/CP‒Ti[46, 47]、TiB/Ti‒6Al‒4V[48, 49]、TiC/Ti‒6Al‒4V 等,为多种钛合金与钛基复合材料复杂零部件的研制打开了一扇新的窗户。但由于零件尺寸受限制,多用于复杂精密中小零件的加工。

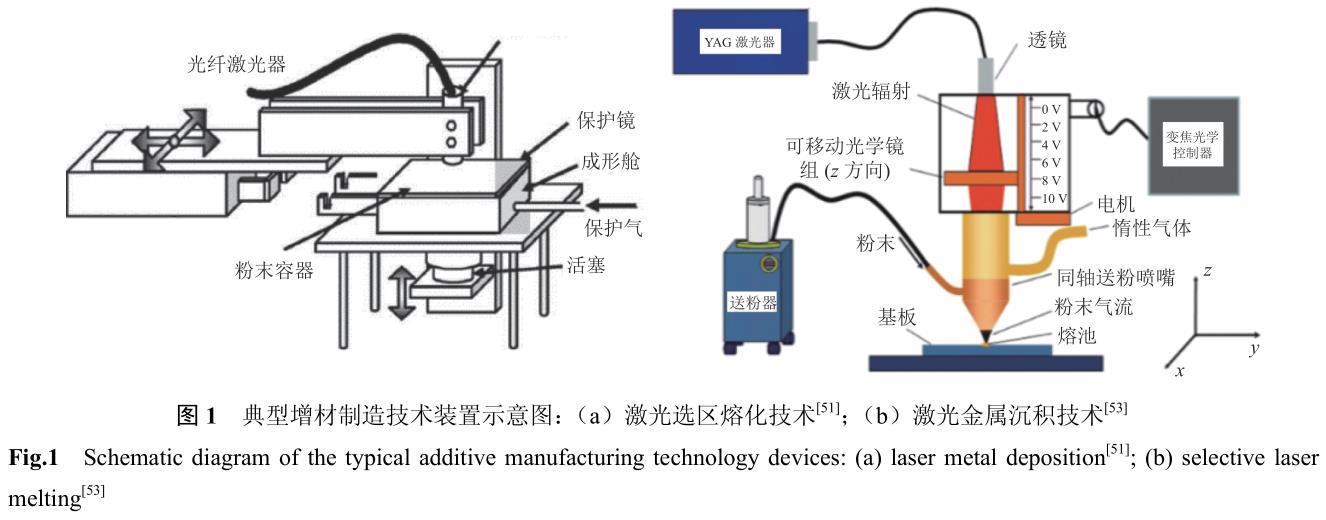

运用于钛合金及其复合材料方面的增材制造技术主要有两种:一种是预置铺粉的选区激光熔化技术[50, 51](selective laser melting,SLM),如图 1(a)所示;另一种是喷嘴同步送粉的激光直接沉积技术[52, 53](direct laser deposition,DLD),用自动喷粉(同轴或非同轴)的方式将原始粉末引入由高功率激光产生的熔池中焊接成形,如图1(b)所示。

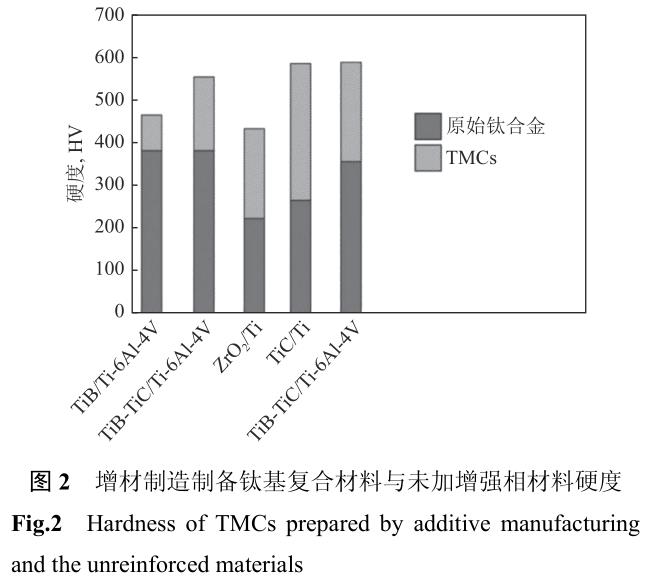

B 单质和 TiB2 可与 Ti 基体原位自生晶须状 TiB第二相,这是一种硬度很高的陶瓷增强相,与未增强复合材料相比,TiB2 陶瓷的添加显著改善了复合材料的硬度、强度和耐腐蚀性能[54],具有较好的弹性模量以及高温蠕变性能,但材料塑性有所降低,这是由于原位合成 TiB 相的强化作用和基体晶粒细化的结果[46, 47, 55, 56]。通过激光的高能量密度,粗大的共晶块状 TiB 可以细化至亚微米级或纳米级的晶须状和等轴状。激光加工过程中分散到熔体中的固体增强粒子在基体凝固过程中作为异相形核位点,导致基体晶粒细化,从而提高了硬度和强度,如图 2 所示,通过增材制造技术制备的钛基复合材料与原基体合金相比硬度均提高。这种晶粒细化程度主要受增强颗粒尺寸、体积分数和分布模式的影响。

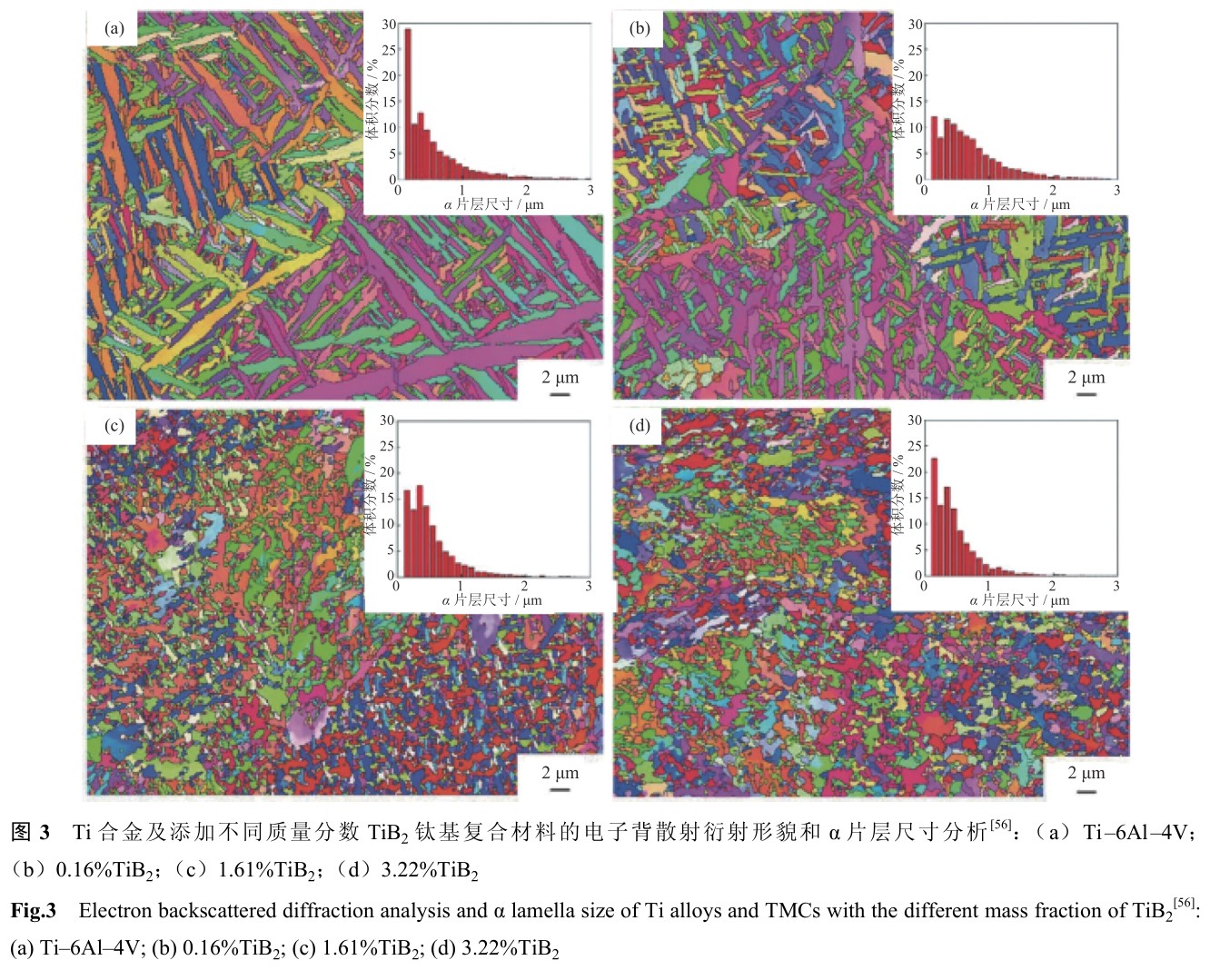

增强颗粒体积分数的增加和尺寸的减小被认为有利于基体晶粒细化。如图 3 所示,钦兰云等 [56] 在TC4 粉末中分别添加质量分数为 0.16%、1.61% 和3.22% 的 TiB2 粉末,生成了针状 TiB,并且随着 B含量的增加,TiB/Ti‒6Al‒4V 复合材料的 α 片层尺寸明显减小、晶粒细化。在 TiB2 添加量较大的试样中,针状 TiB 增强相聚集在一起成簇生长,更有

部分出现联结生长的现象,显微硬度、抗拉强度和屈服强度显著提高。

在增材制造加工中最常见的缺陷之一是孔隙,主要分布在未熔合、未熔化/部分熔化粉末颗粒、轨道间/层间分层中。这些气孔作为应力集中部位,会减少有效承载面积,对力学性能产生不利影响,包括强度、蠕变性能和疲劳寿命等[57, 58]。通过调整工艺参数使 TiC、TiB 变为纳米级并组成三维(3D)原位超细网络结构可有效提高相对密度 [59, 60]。Li等[58] 以 Ti‒6Al‒4V 和 B4C 粉末为原料,通过优化的选区激光熔化工艺,原位合成了无裂纹、相对密度几乎为 99% 的大块型钛基纳米复合材料,当体积能量密度在 120 J·mm‒3 时,TiB 沿 [010]B27 方向的晶粒生长速度较快,组织为超细 TiB 短纤维,形成全连续的“壁状”结构,使相对密度提高,少量的纳米级 TiC 呈现相当小的球状形状,也能起到复合材料第二相强化作用。

热稳定性是高温钛合金的重要力学指标之一,国内主要是在原有高温钛合金成分的基础上通过添加稀土元素来达到提升热稳定的效果。稀土元素可与合金中的硫等杂质元素反应,在晶界析出,净化基体,并作为脱氧剂与合金中的氧元素反应生成稀土氧化物,细化铸态晶粒,净化基体并阻碍位错运动,同时提高热稳定性[30]。丁超[61] 通过添加稀土元素钇使 Ti600 合金和钛基复合材料产生细晶强化,提高合金和复合材料的热稳定性。Bermingham 等[62]在电弧增材制造过程中向 Ti‒6Al‒4V 中加入微量LaB6 和硼,研究其对合金组织和拉伸性能的影响,发现镧的合金化极大地改变了熔池的形状和熔珠形状。Feng 等[63, 64] 通过激光熔覆设备制备 LaB6+AlB2增强 Ti‒6Al‒4V 钛基复合材料,其化学反应为2LaB6+12Ti+3O→12TiB+La2O3。研究发现,添加适量的 LaB6 可以生成 La2O3 增强相,并在基体中均匀分布,同时 La2O3 促进了 TiB 的非均匀形核,使 TiB 晶粒细化,提高显微硬度、耐磨性和抗高温氧化性,扩大其在高温航空航天领域的应用。

为了满足航空航天等领域对结构件功能多样化的要求,二维钛基功能梯度材料具有重要的应用前景。激光直接沉积技术具有独特的逐层增材制造特性,是制备功能梯度材料的重要工艺,可以打印不同预混合比例的 Ti/TiC 或 TiB+TiC+α-Ti 周期性层状结构,并且无离散界面。此外,增材制造中的成分梯度对于建立钛–硼二元体系涡轮叶片微观结构和性能的影响具有重要意义,通过改变粉末成分和使用适当的 CAD 建模来控制多层结构硬度,以此来扩大材料在航空航天和汽车行业的可能性[65]。但是,目前在直接激光沉积陶瓷颗粒增强的钛基功能梯度材料微观组织中仍存在未熔陶瓷颗粒分布不均匀、初生增强相中树枝状粗大、钛基体组织较粗大等问题,这些问题限制了钛基功能梯度材料的综合力学性能,进一步地限制了其工程应用。Zhang 等[66] 采用不同比例的 Ti 和 TiC 预混合粉体制备薄壁,得到了 TiC 体积分数最高达 40%的 Ti‒TiC 复合材料,所有激光沉积材料都是完全

致密的,没有任何气孔或裂纹等缺陷。Nartu 等[65]用激光工程化净成形(laser engineered net shaping,LENS)工艺制备原位 Ti‒35%B4C(质量分数)复合材料,其中一层主要由 TiB2 和枝晶间 TiC 相组成,而另一层的微观结构较为复杂,由 TiB、TiC、部分熔融 B4C 和 α-Ti 相组成。增加激光功率可使这些层的高度/厚度增加,在激光功率 700 W 条件下表现出优良的综合磨损和硬度,由于 TiB +TiC+α-Ti层沉淀数密度的增加,使硬度的分层区域增加。这种同步送粉激光直接沉积技术诱导的自然分层复合材料为未来工程应用复合材料的设计和开发开辟了一条新的途径。

4、总结与展望

随着我国科技创新“三步走”战略布局和航空航天工业的发展,高温钛合金领域被高度重视。高性能钛基复合材料是高温钛合金的进一步发展方向,其理论使用温度可突破 600 ℃,可以显著扩大钛合金的应用范围,传统制造方法在材料显微组织、制备技术及后处理等方面已经取得较多研究成果。随着增材制造技术在航空航天核心功能部件中的应用,将原位生成颗粒增强钛基复合材料与增材制造技术相结合,制备致密化水平高、耐高温、高强度的复合材料,研究增强体的种类、形状尺寸、体积分数对粉体熔化凝固特性影响规律,使钛基中 TiB、TiC 增强相达到纳米级,不仅可以提高复合材料的硬度和强度,而且可以提高复合材料的延展性。

为进一步提高增材制造技术在颗粒增强钛基复合材料中的应用,可以从以下方面入手:研究在增材制造过程中增强剂的溶解和反应、增强相析出反应及原位合成机理,并不断迭代和优化复合粉末的制备工艺,完成打印适配性验证及力学性能测试,以实现增强体与基体界面的结合调控;可通过正交试验和数值模拟研究调控增强相含量,形成颗粒增强剂–基体成分配比–工艺参数–微观组织–力学性能的关联规律以便应用于不同性能要求的场合,同时获得最佳的综合性能。

参考文献

[1]Liu Z Y, He B, Lyu T Y, et al. A review on additive manufacturing oftitanium alloys for aerospace applications: directed energy depositionand beyond Ti‒6Al‒4V. JOM, 2021, 73(6): 1804

[2]Blakey-Milner B, Gradl P, Snedden G, et al. Metal additivemanufacturing in aerospace: a review. Mater Des, 2021, 209: 110008

[3]Huang Z H, Qu H L, Deng C, et al. Development and application ofaerial titanium and its alloys. Mater Rev, 2011, 25(1): 102

(黄张洪, 曲恒磊, 邓超, 等. 航空用钛及钛合金的发展及应用. 材料导报, 2011, 25(1): 102)

[4]Liu Y Y, Chen Z Y, Jin T N, et al. Present situation and prospect of600 ℃ high-temperature titanium alloys. Mater Rev, 2018, 32(6):1863

(刘莹莹, 陈子勇, 金头男, 等. 600 ℃高温钛合金发展现状与展望.材料导报, 2018, 32(6): 1863)

[5]Li S, Deng T S, Zhang Y H, et al. Review on the creep resistance ofhigh-temperature titanium alloy. Trans Indian Inst Met, 2021, 74: 215

[6]Cai J M, Mi G B, Gao F, et al. Research and development of someadvanced high temperature titanium alloys for aero-engine. J MaterEng, 2016, 44(8): 1

(蔡建明, 弭光宝, 高帆, 等. 航空发动机用先进高温钛合金材料技术研究与发展. 材料工程, 2016, 44(8): 1)

[7]Khataee A, Flower H M, West D R F. New titanium‒aluminum‒Xalloys for aerospace applications. J Mater Eng, 1988, 10(1): 37

[8]Wang H, Zhao L, Peng Y, et al. Research progress of TiAl-basedalloys fabricated by additive manufacturing. Powder Metall Technol,2022, 40(2): 110

(王虎, 赵琳, 彭云, 等. 增材制造TiAl基合金的研究进展. 粉末冶金技术, 2022, 40(2): 110)

[9]Cao J X, Huang X, Mi G B, et al. Research progress on applicationtechnique of Ti‒V‒Cr burn resistant titanium alloys. J Aeron Mater,2014, 34(4): 92

(曹京霞, 黄旭, 弭光宝, 等. Ti‒V‒Cr系阻燃钛合金应用研究进展.航空材料学报, 2014, 34(4): 92)

[10]Falodun O E, Obadele B A, Oke S R, et al. Titanium-based matrixcompositesreinforcedwithparticulate,microstructure,andmechanical properties using spark plasma sintering technique: areview. Int J Adv Manuf Technol, 2019, 102(5): 1689

[11]Saheb N, Iqbal Z, Khalil A, et al. Spark plasma sintering of metals andmetal matrix manocomposites: a review. J Nanomater, 2012, 2012:983470

[12]Patil C S, Ansari M I, Selvan R, et al. Influence of micro B4C ceramicparticles addition on mechanical and wear behavior of aerospacegrade Al‒Li alloy composites. Sādhanā, 2021, 46(1): 11

[13]Kuang W, Wang M M, Li J X, et al. Microstructure and mechanicalproperties of In-situ synthesized (TiB+La2O3)/TC4 titanium matrixcomposite. Mater Mech Eng, 2015, 39(2): 67

(邝玮, 王敏敏, 李九霄, 等. 原位自生(TiB+La2O3)/TC4钛基复合材料的显微组织和力学性能. 机械工程材料, 2015, 39(2): 67)

[14]Dadkhah M, Mosallanejad M H, Iuliano L, et al. A comprehensiveoverview on the latest progress in the additive manufacturing of metalmatrix composites: potential, challenges, and feasible solutions. ActaMetall Sinica, 2021, 34(9): 1173

[15]Qi J Q. Microstructure and High-Temperature Deformation Behaviorof TiC Reinforced High-Temperature Titanium Alloy MatrixComposites Produced by Melting-Casting Process [Dissertation].Harbin: Harbin Institute of Technology, 2013

(戚继球. 熔铸法制备TiC增强高温钛合金基复合材料组织与高温变形行为[学位论文]. 哈尔滨: 哈尔滨工业大学, 2013)

[16]Yamamoto T, Otsuki A, Ishihara K, et al. Synthesis of near net shapehigh density TiB/Ti composite. Mater Sci Eng A, 1997, A239-240:647

[17]Liu B, Liu Y, He X Y, et al. Preparation and mechanical properties ofparticulate-reinforced powder metallurgy titanium matrix composites.Metall Mater Trans A, 2007, 38(11): 2825

[18]Durai Murugan P, Vijayananth S, Natarajan M P, et al. A current stateof metal additive manufacturing methods: A review. Mater Today,2022, 59: 1277

[19]Shakil S I, Smith N R, Yoder S P, et al. Post fabricationthermomechanical processing of additive manufactured metals: Areview. J Manuf Process, 2022, 73: 757

[20]Ahn D G. Direct metal additive manufacturing processes and theirsustainable applications for green technology: A review. Int J PrecisEng Manuf, 2016, 3(4): 381

[21]Pototzky P, Maier H J, Christ H J. Thermomechanical fatiguebehavior of the high-temperature titanium alloy IMI 834. MetallMater Trans A, 1998, 29(12): 2995

[22]Wang Q J, Liu J R, Yang R. High temperature titanium alloys: statusand perspective. J Aeron Mater, 2014, 34(4): 1

(王清江, 刘建荣, 杨锐. 高温钛合金的现状与前景. 航空材料学报,2014, 34(4): 1)

[23]Wang R Q, Ge P, Hou P, et al. Effects of solution treatment and agingtemperature on microstructure and mechanical properties of IMI834titanium alloy plate. Heat Treat Met, 2021, 46(3): 96

(王瑞琴, 葛鹏, 侯鹏, 等. 固溶和时效温度对IMI834钛合金板材组织和性能的影响. 金属热处理, 2021, 46(3): 96)

[24]Shi P Y, Zhang Y Q, Sun F, et al. Influences of solution and agingtemperature on microstructure and mechanical properties of theIM1834 alloy. Spec Cast Nonferrous Alloys, 2017, 37(9): 936

(史蒲英, 张永强, 孙峰, 等. 固溶时效温度对IMI834钛合金组织和性能的影响. 特种铸造及有色合金, 2017, 37(9): 936)

[25]Che J D, Jiang B B, Wang Q, et al. Effects of minor additions ofelements into Ti1100 on elevated temperature oxidation- andcorrosion-resistance. Rare Met Mater Eng, 2018, 47(5): 1471

(车晋达, 姜贝贝, 王清, 等. 微量元素添加对Ti1100合金的高温抗氧化及耐蚀性能影响. 稀有金属材料与工程, 2018, 47(5): 1471)

[26]Fu Y Y, Song Y Q, Hui S X, et al. Research and application of typicalaerospace titanium alloys. Chin J Rare Met, 2006, 30(6): 850

(付艳艳, 宋月清, 惠松骁, 等. 航空用钛合金的研究与应用进展. 稀有金属, 2006, 30(6): 850)

[27]He C Y, Zhang L J. The development and application of hightemperature titanium alloy at domestic and abroad. World NonferrousMet, 2016(1): 21

(何春艳, 张利军. 国内外高温钛合金的发展与应用. 世界有色金属,2016(1): 21)

[28]Fu B G. Effects of Alloying Elements on Microstructures andProperties of Cast Ti-1100 Alloys [Dissertation]. Harbin: HarbinInstitute of Technology, 2015

(付彬国. 合金元素对铸造Ti-1100合金组织及性能影响[学位论文].哈尔滨: 哈尔滨工业大学, 2015)

[29]Guo J, Yue K, Hu Z H, et al. Preparation of Ti60 high temperaturetitanium alloy ingot for aerospace. Iron Steel Vanadium Titanium,2021, 42(6): 138

(郭杰, 岳颗, 胡钊华, 等. 航空航天用Ti60高温钛合金铸锭制备工艺. 钢铁钒钛, 2021, 42(6): 138)

[30]Tang H F, Zhao Y Q, Hong Q, et al. Effects of rare earth elements onthe structure and properties of high-temperature titanium alloy.Titanium Ind Prog, 2010, 27(1): 16

(汤海芳, 赵永庆, 洪权, 等. 稀土元素对高温钛合金组织和性能的影响. 钛工业进展, 2010, 27(1): 16)

[31]Zhao Z B, Wang Q J, Liu J R, et al. Texture of Ti60 alloy precisionbars and its effect of tensile properties. Acta Met Sin, 2015, 51(5): 561

(赵子博, 王清江, 刘建荣, 等. Ti60合金棒材中的织构及其对拉伸性能的影响. 金属学报, 2015, 51(5): 561)

[32]Zhao L, Liu J R, Wang Q J, et al. Effect of precipitates on the hightemperature creep and creep rupture properties of Ti60 alloy. Chin JMater Res, 2009, 23(1): 1

(赵亮, 刘建荣, 王清江, 等. 析出相对Ti60钛合金蠕变和持久性能的影响. 材料研究学报, 2009, 23(1): 1)

[33]Zhao H Y, Zhang M, Yu J S, et al. Research on microstructure andmechanical properties of graphene/Ti60 composites. Titanium IndProg, 2022, 39(2): 29

(赵会宇, 张媚, 于佳石, 等. 石墨烯/Ti60复合材料组织与力学性能研究. 钛工业进展, 2022, 39(2): 29)

[34]Xie H Z, Liu G X, Peng H Y, et al. High temperature mechanicalproperties and influencing factors of Ti65 titanium alloy sheet. OrdnMater Sci Eng, 2022, 45(2): 26

(谢洪志, 刘广鑫, 彭皓云, 等. Ti65钛合金板材高温力学性能及影响因素. 兵器材料科学与工程, 2022, 45(2): 26)

[35]Zhao D, Fan J K, Zhang Z X, et al. Microstructure and texturevariations in high temperature titanium alloy Ti65 sheets withdifferent rolling modes and heat treatments. Materials, 2020, 13(11):2466

[36]Liu S F, Song X, Xue T, et al. Application and development oftitanium alloy and titanium matrix composites in aerospace field. JAeron Mater, 2020, 40(3): 77

(刘世锋, 宋玺, 薛彤, 等. 钛合金及钛基复合材料在航空航天的应用和发展. 航空材料学报, 2020, 40(3): 77)

[37]Nyanor P, El-Kady O, Yehia H M, et al. Effect of bimodal-sizedhybrid TiC-CNT reinforcement on the mechanical properties andcoefficient of thermal expansion of aluminium matrix composites. MetMater Int, 2021, 27(4): 753

[38]Hu Y B, Cong W L, Wang X L, et al. Laser deposition-additivemanufacturing of TiB‒Ti composites with novel three-dimensionalquasi-continuous network microstructure: effects on strengthening andtoughening. Composites Part B, 2018, 133: 91

[39]Zheng B W, Yuan X G, Dong F Y, et al. Effect of La2O3 content onmicrostructures and wear resistance of IM834 matrix composites.Foundry, 2021, 70(8): 933

(郑博文, 袁晓光, 董福宇, 等. La2O3含量对(TiC+TiB)/IMI834复合材料组织及耐磨性的影响. 铸造, 2021, 70(8): 933)

[40]Qin Y X, Zhang D, Lu W J, et al. Oxidation behavior of in situ-synthesized (TiB+TiC)/Ti6242 composites. Oxid Met, 2006, 66(5):253

[41]Shen X B. Microstructure and Mechanical Properties of in situ TiBReinforcedTitaniumMatrixCompositrePrepared bySPS[Dissertation]. Beijing: Beijing Institute of Technology, 2014

(神祥博. SPS制备TiB增强Ti基复合材料的组织结构和力学性能研究[学位论文]. 北京: 北京理工大学, 2014)

[42]Attar H, Bönisch M, Calin M, et al. Comparative study ofmicrostructures and mechanical properties of in situ Ti–TiBcomposites produced by selective laser melting, powder metallurgy,and casting technologies. J Mater Res, 2014, 29(17): 1941

[43]Li Y Y, Zhu F W, Qiao Z L. Study on mechanical alloying of TiB2particulate reinforced titanium matrix composites. Appl Mech Mater,2018, 875: 41

[44]Zhang L L, Zhou Y, Liu S F, et al. Research progress in additivemanufacturing and properties of die steel. China Metall, 2022, 32(3): 1

(张亮亮, 周阳, 刘世锋, 等. 模具钢增材制造及其性能的研究进展.中国冶金, 2022, 32(3): 1)

[45]Radhakrishnan M, Hassan M M, Long B E, et al. Microstructures and properties of Ti/TiC composites fabricated by laser-directed energy deposition. Addit Manuf, 2021, 46: 102198

[46]Attar H, Löber L, Funk A, et al. Mechanical behavior of porous commercially pure Ti and Ti–TiB composite materials manufactured by selective laser melting. Mater Sci Eng A, 2015, 625: 350

[47]Attar H, Prashanth K G, Zhang L C, et al. Effect of powder particle shape on the properties of in situ Ti–TiB composite materials produced by selective laser melting. J Mater Sci Technol, 2015,31(10): 1001

[48]Li H L, Jia D C, Yang Z H, et al. Effect of heat treatment on microstructure evolution and mechanical properties of selective laser melted Ti–6Al–4V and TiB/Ti–6Al–4V composite: a comparativestudy. Mater Sci Eng A, 2021, 801: 140415

[49]Cai C, Radoslaw C, Zhang J L, et al. In-situ preparation and formation of TiB/Ti‒6Al‒4V nanocomposite via laser additive manufacturing:microstructure evolution and tribological behavior. Powder Technol,2019, 342: 73

[50]Sato Y, Tsukamoto M, Masuno S, et al. Investigation of the microstructure and surface morphology of a Ti6Al4V plate fabricated by vacuum selective laser melting. Appl Phys A, 2016, 122: 439

[51]Santos E C, Shiomi M, Osakada K, et al. Rapid manufacturing of metal components by laser forming. Int J Mach Tools Manuf, 2006,46(12): 1459

[52]Yan L, Li W, Chen X Y, et al. Simulation of cooling rate effects on Ti–48Al–2Cr–2Nb crack formation in direct laser deposition. JOM,2017, 69(3): 586

[53]Hong C, Gu D D, Dai D H, et al. Laser metal deposition of TiC/Inconel 718 composites with tailored interfacial microstructures.Opt Laser Technol, 2013, 54: 98

[54]Wang L, Cheng J, Qiao Z H, et al. Tribological behaviors of in situ TiB2 ceramic reinforced TiAl-based composites under sea water environment. Ceram Int, 2017, 43(5): 4314

[55]Ding H Y, Zhou C P, Zhang Y, et al. Corrosion resistance of Ti/TiB2 multilayers in Hank's solution. Chin J Vacuum Sci Technol, 2014,34(6): 611

(丁红燕, 周长培, 章跃, 等. Ti/TiB2多层膜在Hank's模拟体液中耐蚀性研究. 真空科学与技术学报, 2014, 34(6): 611)

[56]Qin L Y, Men J H, Zhao S, et al. Effect of TiB content on microstructure and mechanical properties of TiB/Ti‒6Al‒4V composites formed by selective laser melting. Chin J Lasers, 2021,48(6): 0602102

(钦 兰 云 , 门 继 华 , 赵 朔 , 等 . TiB2含 量 对 选 区 激 光 熔 化TiB/Ti‒6Al‒4V复合材料组织及力学性能的影响. 中国激光, 2021,48(6): 0602102)

[57]Kasperovich G, Haubrich J, Gussone J, et al. Correlation between porosity and processing parameters in TiAl6V4 produced by selective laser melting. Mater Des, 2016, 105: 160

[58]Li H L, Yang Z H, Cai D L, et al. Microstructure evolution and mechanical properties of selective laser melted bulk-form titanium matrix nanocomposites with minor B4C additions. Mater Des, 2020,185: 108245

[59]Fang M H, Han Y F, Shi Z S, et al. Embedding boron into Ti powder for direct laser deposited titanium matrix composite: Microstructure evolution and the role of nano-TiB network structure. Composites Part B, 2021, 211: 108683

[60]Xiao L H, Huang S Q, Wang Y, et al. Preparation and characterization of the anti-high temperature oxidation borosilicate glass coating on TC4 titanium alloy. J Mater Eng Perform, 2022, 31(1): 534

[61]Ding C. Microstructures and Properties of Powder Metallurgy Ti600 Alloy [Dissertation]. Shenyang: Shenyang University of Technology,2019

(丁超. 粉末冶金Ti600合金组织和性能的研究[学位论文]. 辽宁: 沈阳工业大学, 2019)

[62]Bermingham M J, Mcdonald S D, Dargusch M S. Effect of trace lanthanum hexaboride and boron additions on microstructure, tensile properties and anisotropy of Ti‒6Al‒4V produced by additive manufacturing. Mater Sci Eng A, 2018, 719: 1

[63]Feng Y Q, Feng K, Yao C W, et al. Microstructure and properties of in-situ synthesized (Ti3Al + TiB)/Ti composites by laser cladding.Mater Des, 2018, 157: 258

[64]Feng Y Q, Feng K, Yao C W, et al. Effect of LaB6 addition on the microstructure and properties of (Ti3Al + TiB)/Ti composites by laser cladding. Mater Des, 2019, 181: 107959

[65]Nartu M S K K Y, Pole M, Mantri S A, et al. Process induced multi-layered titanium-boron carbide composites via additive manufacturing. Add Manuf, 2021, 46: 102156

[66]Zhang Y Z, Wei Z M, Shi L K, et al. Characterization of laser powder deposited Ti–TiC composites and functional gradient materials. J Mater Process Technol, 2008, 206(1): 438

相关链接