1、引言

镍因其优异的机械强度、良好的延展性、高熔点、耐高温特性以及出色的化学稳定性,在多个领域中得到广泛应用。在军工制造业中,镍被用于飞机、雷达、导弹等关键设备的制造;在民用工业中,其应用涵盖机械制造、电子遥控、原子能工业等多个领域[1-5]。随着新能源汽车等新兴产业的快速发展,高容量电池的需求量日益增加,硫酸镍等镍基产品的需求呈现显著上升趋势[6-7]。

国际镍研究小组(International Nickel Study Group,INSG)分析数据表明,全球原生镍产量及消费量逐年上升,预计在2025年全球原生镍产量为373.5万吨,消费量为353.7万吨。我国对镍的需求量也逐步增长,《中国矿产资源报告(2024)》显示,2023年我国在镍矿勘查的资金投入达到1.04亿元,同比增长100%,钻探工作量达到24万米,同比增长380%,但我国镍资源贫乏,仅占世界总量的4%[8],其中约90%为开采难度较大的硫化铜镍矿,10%左右为低品位红土镍矿,因此镍资源进口量较大。根据上海有色网显示,2022年至2024年期间我国的原生镍年度需求量平均在200万吨左右,镍矿的年度进口量平均在4000万吨左右,而红土镍矿在镍矿总进口量中的占比达到98.90%

甘肃省拥有我国最大的镍矿资源存储,其储量占全国的62%,此外,新疆(11.60%)、云南(8.90%)、吉林(4.40%)等地区也有一定规模的镍矿资源分布9随着镍资源的开采利用,未来将处理越来越多品位低、组分复杂、分选难度大的镍矿,使得分选技术与工艺面临巨大挑战。镍资源可分为硫化铜镍矿和红土镍矿,两种镍资源矿物组成相差较大,其处理方式也完全不同,硫化铜镍矿大多采用浮选的方法实现铜镍分离,而红土镍矿需要采用冶金的工艺进行处理以得到可直接冶炼的铜镍本文重点阐述了不同类型镍矿的性质及对应的选冶工艺,并系统分析其原理及优缺点,对复杂镍资源的处理技术及工艺选择提供参考。

2、硫化铜镍矿

2.1 矿石性质

我国硫化铜镍矿的组成基本相似,主要矿物有:镍黄铁矿、针硫镍矿、紫硫镍铁矿、红镍矿、含镍磁黄铁矿、磁黄铁矿和黄铜矿等[10],脉石矿物主要包括蛇纹石、绿泥石和滑石等,镍通常与铜、钴共生,并以硫化矿的形式存在。采用浮选法优先富集得到铜镍混合精矿再进行后续处理,可显著降低生产成本。在浮选过程中,矿泥抑制效果的好坏直接决定了浮选精矿的品质,因而对于含泥较多的硫化铜镍矿工艺设计中要优先脱出矿泥,以减少对后续流程的影响[11-16]。此外,部分硫化铜镍矿中矿物嵌布关系较为复杂,镍黄铁矿与黄铜矿、蛇纹石与绿泥石等共伴生,常呈细脉状彼此嵌布,在磨矿时可能会发生过粉碎现象,降低选矿指标[17-18]。因此,针对不同类型的硫化铜镍矿需采用不同工艺。

2.2 分选工艺

2.2.1 混合浮选

硫化铜镍矿中的黄铜矿和镍黄铁矿具备一定的天然可浮性。通过添加合适的浮选药剂,可使铜镍硫化矿物与脉石矿物的表面性质产生显著差异,进而利用浮选工艺将铜、镍硫化矿物富集为混合精矿,随后,根据混合精矿中铜镍的品位、回收率等指标,对混合精矿再浮选或使用其他工艺使铜镍分离,得到符合要求的铜精矿、镍精矿[19-20]

林国刚等[21]采用新的浮选药剂制度将原矿中镍品位0.71%、铜品位0.45%的硫化铜镍矿进行混合浮选,得到了镍品位6.45%、铜品位5.04%,镍回收率69.40%、铜回收率86.76%的混合精矿。曹阳等[22]采用铜镍混合浮选一铜镍分离工艺流程对原矿中铜品位为0.09%、镍品位为0.38%的低品位高泥高镁硫化铜镍矿进行浮选实验研究,最终获得铜品位25.11%、铜回收率79.90%的铜精矿以及镍品位6.98%、镍回收率75.01%的镍精矿。

相较于其他工艺,混合浮选工艺流程简单,设备投资、能耗和药剂成本较低,通过一次浮选选出铜镍混合精矿,能够避免因分步浮选、多次调浆导致的金属损失,并且后续对混合精矿的处理方式可灵活选择。

2.2.2 优先浮选工艺

对矿石组成及其嵌布关系较为简单、铜镍彼此互含较少且铜品位高于镍品位的硫化铜镍矿石,可采用优先浮选工艺,并且在实践中大多数采用抑镍浮铜来实现二者分离,即在初步浮选时加入抑制剂降低镍矿物的可浮性,优先分选出铜精矿,在铜尾矿中加入活化剂再次提高镍的可浮性,从而通过浮选得到镍精矿。

杨伟[23]采用优先浮铜一镍活化再浮选工艺,通过一粗一扫两精得到铜精矿,再对铜尾矿进行一粗两精两扫得到镍精矿,最终获得铜品位20.11%、铜回收率为65.16%的铜精矿,镍品位5.46%、镍回收率75.99%的镍精矿。

优先浮选工艺的显著优势在于能够在粗选环节预先分离出品位较高的铜精矿,再进行精选和扫选获得符合用户要求的铜、镍产品,减少了杂质夹带,从而避免了混合浮选中铜镍相互混杂的问题,但相较于混合浮选工艺,优先浮选对于入选矿石的品位要求较高,因而适用范围较窄,此外微细粒的镍矿物会由于抑制剂作用进入尾矿造成损失[24]。

2.2.3 预先脱脉石一浮选工艺

在铜镍浮选前进行预先脱脉石,能够减少脉石及过粉碎颗粒对后续浮选的影响。适用脉石含量高或者在破碎过程中由于某些脉石矿物过粉碎会造成大量矿泥的矿石。

刘超等[25]采用预先脱除脉石一铜镍混合浮选的流程对原矿中镍品位0.51%、铜品位0.20%的原矿进行全流程浮选闭路试验,获得了镍品位7.78%、镍回收率72.98%,铜品位2.91%、铜回收率66.57%的铜镍混合精矿。

王丽等[26]采用预先浮选脱泥泥砂分别浮选工艺分选甘肃某低品位高泥高镁难选硫化镍矿石,原矿中镍品位为0.56%,脱泥粗选后精矿经过一次浮选可以得到镍精矿1,镍品位为2.95%,镍回收率为4.62%;脱泥粗选尾矿经脱泥扫选后,精矿经过两次粗选两次精选后得到镍精矿2,镍品位为5.85%,镍回收率为77.38%,镍总回收率为82%。

该工艺区别于其他工艺是能够预先分离易浮的脉石矿物,创造更为有利的铜镍浮选条件。此外,随着矿泥的去除,浮选过程中所需的药剂用量也显著降低,降低了生产成本[27]。

2.2.4 阶段磨浮工艺

不同地区硫化铜镍矿中矿石之间的嵌布粒度及嵌布关系均不相同且较为复杂,加之蚀变后的脉石矿物更加松散易碎,使用一般的磨矿浮选流程会出现过磨现象,使有用矿物随浮选尾矿排出,从而影响有用矿物的回收。采用阶段磨浮工艺能将粗粒嵌布的精矿通过浮选提前分离,获得部分合格精矿,尾矿再磨使细粒嵌布的矿物解离后,通过浮选再进行分离,该工艺能够在保证浮选效果的前提下减少过粉碎现象[19]。刘超等[28]对含铜0.20%、镍0.50%的国外某硫化铜镍矿采用原矿粗磨一中矿细磨一铜镍混合浮选工艺流程,最终通过闭路实验获得镍品位9.70%、镍回收率68.99%,铜品位4.75%、铜回收率79.85%的铜镍混合精矿。

该工艺通过多段磨矿逐步解离不同嵌布粒度的矿物,减少了过粉碎的现象,同时阶段磨矿只针对需要再磨的矿物二次磨矿,减少了能耗。在浮选过程中,可根据各阶段矿物的特性优化药剂用量,减少了药剂的浪费。但是该工艺流程较复杂,需要配套中矿返回系统,多段磨机与分级设备增加了前期准备和后期维护的成本。

2.2.5 浮一重联合工艺

该工艺首先通过浮选分离出铜镍混合精矿和尾矿。在浮选过程中,部分目的矿物由于受到矿泥包裹、夹杂或表面污染等因素的影响,会损失到尾矿中。因此,通过重选工艺对浮选尾矿中的镍资源进行二次回收,从而显著提升资源的综合利用效率[29]。

臧宝安等[30]通过重选对铜镍硫化矿浮选尾矿进行选别,该工艺把浮选尾矿作为重选原矿,其镍品位为0.44%。通过重选处理后,镍品位提升至1.94%,回收率为5.75%。最终通过浮选一重选联合流程可从含铜0.46%、镍1.70%的原矿中选出镍品位7.34%、镍回收率86.40%,铜品位2.11%、铜回收率90.86%的混合精矿。

此外,还有部分工艺在工业中有所应用。金川集团开发了一种处理细粒硫化铜镍矿的机-柱联合工艺,其利用浮选柱产生的微泡比浮选机更小的特点,使微细粒矿物更容易与气泡形成矿化气泡,提高了细粒的回收率。分支浮选法是将原矿分支进行处理,前一支流程中某段的粗选泡沫与下一支流程中对应浮选段数的入料进行混合并粗选,由此类推,直到最后一支作业流程中,其设有精选作业,能实现目的矿物与脉石矿物的分离,该工艺能处理低品位的硫化铜镍矿,且药剂消耗量少,有价矿物回收率高[31]。

总结上述各工艺,硫化铜镍矿石的性质,如铜镍嵌布情况、原矿中铜镍品位的高低、脉石矿物的种类及含量等都决定着选取何种工艺流程。混合浮选工艺的矿石适应性强,优先浮选工艺适合分选铜品位高于镍品位的矿石,预先脱脉石浮选工艺适合分选原矿中含脉石量高的矿石,阶段磨浮工艺适合分选矿石中各组分嵌布复杂的矿石,此外还有闪速浮选法、电化学调控法32、等可浮浮选法[33]、异步浮选法[34]等工艺[35]。表1总结了硫化铜镍矿各分选工艺的特点。

表1 硫化铜镍矿各分选工艺特点

| Technology | Applicable mineral | Advantage | Disadvantage |

| Bulk flotation | Most copper-nickel sulfide ores | ide Extensive applicability,higher flexibility,less metal loss, simple process flow | Further separation of copper& nickel, higher cost |

| Selective flotation | Cu-rich/Ni-poor, simple composition& texture | Direct separation of copper& nickel, less impurity entrainment, simple process flow | Limited applicability, higher reagent cost,fine nickel loss due to over depression nickel loss due to over depression |

| Gangue pre- removal-flotation process | High clay content | Better flotation performance, lower reagent cost | Fine particles loss to slime, affected by ore dissemination |

| Stage grinding-floatation | Complex dissemination& association | Avoid over grinding, save energy consumption | Complex process flow, higher capital& maintenance costs |

| Flotation-gravity technology | Most copper-nickel sulfide ores | Improve recovery rate | Limited applicability |

3、红土镍矿

3.1 矿石性质

红土镍矿按床层分布分为褐铁矿层、过渡层(黏土矿层)、腐殖质层三种类型[36],表2展示了不同类型的红土镍矿元素含量(质量分数)。由于红土镍矿主要由氧化矿石构成,浮选分离方法难以适用,且工艺流程较复杂以至于成本较高,由此主要采用冶金工艺。但由于不同床层镍以及杂质含量的差异,所采用的冶炼工艺也有所不同,主要分为火法、湿法以及湿法-火法联合工艺[37]。

表2 不同类型红土镍矿主要元素含量[38]

| Types | Ni | Fe | Co | MgO | SiO2 | CrO3 |

| Limonite layer | 0.8-1.3 | 40-50 | 0.1-0.2 | 0.5-5.0 | 10-30 | 2-5 |

| Transition layer | 1.3-1.8 | 25-40 | 0.02-0.1 | 5-15 | 10-30 | 1-2 |

| Humus layer | 1.5-3.0 | 15-25 | 0.02-0.1 | 15-25 | 30-50 | 1-2 |

在三类红土镍矿床层中,褐铁矿层主要分布在矿床上部,铁、钴含量较高,硅、镁、镍含量低,矿物组成较均匀,铁主要以针铁矿和赤铁矿的形式赋存,镍赋存在含硅镁的矿石中,主要采用湿法冶金的工艺分选,最终获得的产品多为硫酸镍或氢氧化镍[39-41];过渡层也称黏土矿层,分布在矿床的中部,其各元素的含量介于褐铁矿层和腐殖质层之间,镍主要赋存于硅酸盐矿物中,部分赋存于铁矿物中,要实现镍矿物等有价元素的有效回收,需采用酸性、高温、还原等条件使各元素能充分暴露在反应环境中,采用火法或湿法工艺分选;腐殖质层红土镍矿分布在矿床的下部,其硅、镁、镍含量均较高,铁、钴含量低[42],主要组成矿物是硅酸盐类矿物,其次是氧化铁。由于该层镍含量较高,且镍熔点低于铁氧化物,更适合采用火法工艺进行处理。下面对处于不同矿层红土镍矿的分选工艺进行概述[43]

3.2 分选工艺

3.2.1 褐铁矿层红土镍矿

(1)高压硫酸浸出工艺(HPAL)。

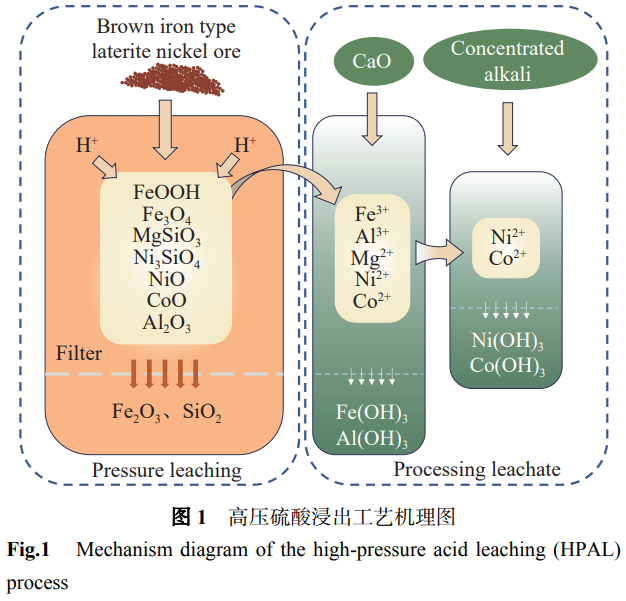

该工艺主要在高压釜中进行,一般用硫酸作浸出剂.在该工艺中,镍、钴等矿物完全分解并以离子形式进入浸出液中,针铁矿中铁以Fe3+的形式进入溶液,在高温高压条件下最终形成赤铁矿颗粒并沉淀析出,随后通过石灰石调节pH除去铁铝,再加入浓碱使得镍钴沉淀得到镍钴产品[40,44]反应机理图1所示。

该工艺反应的压强范围在4~5MPa,高压条件能够提高水沸腾的温度,防止矿浆在高温环境下沸腾;与此同时,其温度范围在245~270℃[45-46],高温环境不仅能够显著提升反应速率,还能确保化学反应得以充分进行,进而提高镍钴的浸出率。此外,由于铁元素要以浸出渣的形式排出,而铁离子的水解沉淀过程属于吸热反应,因此只有在高温条件下,该反应才能得以充分进行[47]。

郑朝振等[48]采用两段加压新工艺联合处理褐铁矿型红土镍矿和蛇纹石型红土镍矿。一段高压酸浸镍浸出率为97.58%,二段蛇纹石镍浸出率为83.96%,镍总浸出率为93.81%,极大提高了镍资源的利用率。

刘希泉等[49]通过深入调研提出了高压酸浸技术优化的四个重点.首先是提高原矿浆浓密底流浓度,该步骤能有效增加固体含量,在不增加高压酸浸设备投资和能耗的情况下,可以提高产能.其次是优化预热方式,原先的预热方式较繁琐,且闪蒸蒸汽(含酸)与矿浆直接接触,使矿浆也具有酸性,对设备及材料的要求较高,酸的消耗量也较多,优化后采用间接预热的方式,闪蒸蒸汽与矿浆间接接触,使矿浆的腐蚀性降低,对后续处理中设备及材料的腐蚀减小,设备投资及维护成本降低此外对一段沉镍钴流程进行优化,目前沉镍钴得到的氢氧化镍钴粒径小,粒度分布宽,含水量较高,优化后通过在一段沉镍钴出料槽与浓密机之间增设旋流分级机可以得到粒径均匀、含水量低的氢氧化镍钴.最后是镍钴沉淀剂的优化,目前工艺大多加入浓碱(如氢氧化钠)作沉淀剂来沉淀镍钴,这会导致产品氢氧化镍钴富含杂质离子,镍钴含量低且水分高,而改用活性MgO作沉淀剂,其碱性较低不会产生局部过碱的现象,而且活性MgO沉镍钴过程中不需要做晶种循环,可以降低能耗。

该工艺对处理高铁低镁的红土镍矿有较大的优势,其没有干燥、焙烧等环节,耗能相对低,对环境较友好,并且对于有价金属的回收率较高[50]。但该工艺对原矿中镁、铁等元素的含量存在特定限制,若矿石中镁含量过高,将导致酸耗增加,进而提高操作成本,并对工艺流程产生不利影响 [51];此外,酸浸过程中存在铁、铝、镁等元素,易形成结垢并附着于高压釜内壁,导致反应釜有效容积减少,还可能引发管道堵塞问题[52],因此该工艺对设备的性能和后期维护要求较高。

(2)高压硝酸浸出工艺

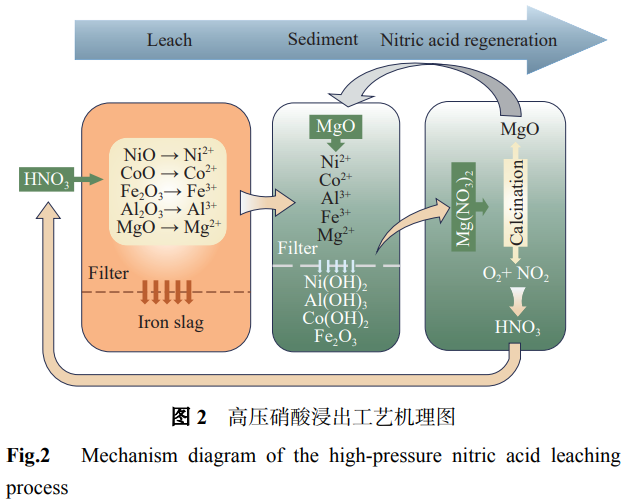

该工艺是使用硝酸作为浸出剂进行反应,其原理和工艺流程与硫酸加压浸出有较大区别.首先褐铁型红土镍矿与硝酸混合后,在加压反应釜中进行选择性浸出,该过程中镍钴转化为可溶性离子.浸出完成后,通过浓密洗涤和过滤处理可获得富铁渣,进一步加工后可制得铁精矿.在溢流液中加入MgO进行中和,以实现铝、铁的去除,并得到铝钪钪富集物.随后,向剩余浸出液中继续添加MgO使镍、钴生成氢氧化物沉淀,经过滤后得到氢氧化镍钴和硝酸镁溶液.硝酸镁溶液通过浓缩结晶和低温热分解处理,可生成硝酸和轻质MgO,这两种产物均可实现循环利用[53-54]。其反应机理图如图2所示。

Ma等[55]开发了硝酸加压浸出的创新技术,在最佳实验条件下,同一矿区五种不同批次的红土镍矿,镍和钴的提取率平均达到84.52%和83.58%,该工艺中超过85%的硝酸可以再生和回收,能够降低原材料成本.Zhou等[56]研究了在硝酸加压浸出过程中从褐铁型红土镍矿中分离并富集钪钪和铝,同时不干扰主要镍钴的生产流程.在最佳条件下,钪钪和铝的提取率分别达到了86.20%和71%。在60℃下将pH值调节至4.5后,钪钪和铝被MgCO3悬浮液选择性均匀沉淀,沉淀物中含约27%的铝和0.04%的钪钪。

高压硝酸浸出工艺是处理褐铁型红土镍矿的一种高效且低能耗的方法,该技术可实现大于95%的Ni、Co浸出,大于85%的Sc浸出,Fe基本留在渣中,所以通过该工艺处理得到的浸出渣中铁品位较高,杂质含量低,可直接售与钢铁企业,使有价金属得到综合利用.高压硝酸浸出条件较温和,在180℃、低于2MPa的环境下即可实现,安全系数也较高.整个工艺中,硝酸和MgO能达到95%以上再生、循环利用,大幅降低了生产成本[57-59]

(3)硫酸焙烧一水浸工艺

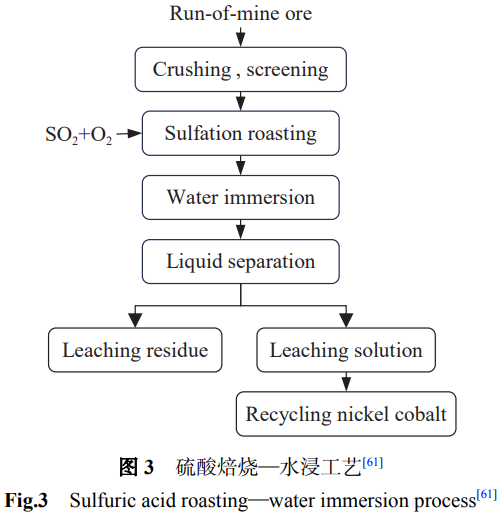

硫酸化焙烧一水浸工艺首先是将红土镍矿进行破碎和筛分,随后在约700℃的温度下,于富含SO2和O2的气氛中进行焙烧.在此过程中,矿石中的镍和钴元素转化为可溶性硫酸盐,而铁转化为难溶性氧化物.通过水浸处理,镍和钴被选择性浸出,而铁保留在浸出渣中,实现了镍、钴与铁的有效分离.与未经焙烧的矿石相比,焙烧后矿石中镍的提取率显著提高,这是因为通过焙烧,矿物的结构发生变化,表面积增大和孔隙率增加使得矿石更适于镍和钴的提取。

该工艺能够实现从红土镍矿中选择性提取镍和钴,其工艺流程图如图3所示,但其反应过程控制难度较大.Ribeiro等[60]研究了不同含镍矿物在硫酸焙烧浸出过程中的浸出效果,结果表明低镁含量的样品镍回收率最高,而高硅酸盐含量的样品镍回收率较低,据此认为该工艺适用于低镁低硅酸盐含量的褐铁矿层红土镍矿。

(4)碱性浸出工艺

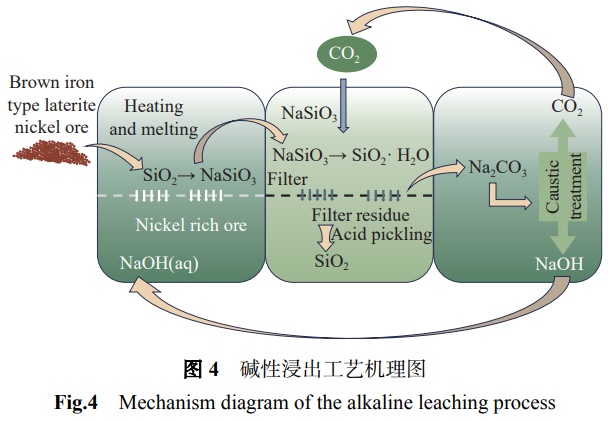

该工艺的核心是通过高浓度工业碱溶液去除高硅镁红土镍矿中的硅和铝,从而实现镍铁的富集.具体流程如下:将高镁高硅红土镍矿与浓碱共同加入不锈钢反应容器中,加热至熔融状态使其发生反应.反应完成后,待温度自然降至100℃以下,对中间产物进行水浸和过滤处理,分别获得富镍渣和硅酸钠浸出液.随后,向硅酸钠溶液中通入CO2,至溶液pH值达到8~9之间后进行碳化分解和过滤,得到滤渣和碳酸钠溶液.滤渣经硫酸酸洗和去离子水洗涤后干燥,最终制得白炭黑产品(SiO2),碳酸钠溶液通过苛化处理生成二氧化碳和氢氧化钠,二者可返回前段流程循环利用[62-63],工艺机理图如图4所示。

与酸浸工艺相比,碱浸工艺有着较高的反应活性和选择性,还能够实现硅元素的资源化利用,从而有效减少固体废物的排放.此外,该工艺可从浸出残渣中回收镁和镍,进一步提升了资源利用率.整个工艺流程实现了化学原料的循环利用,避免了废渣、废水和废气的产生[38]

3.2.2 过渡层(黏土矿层)红土镍矿

(1)常压酸浸工艺.

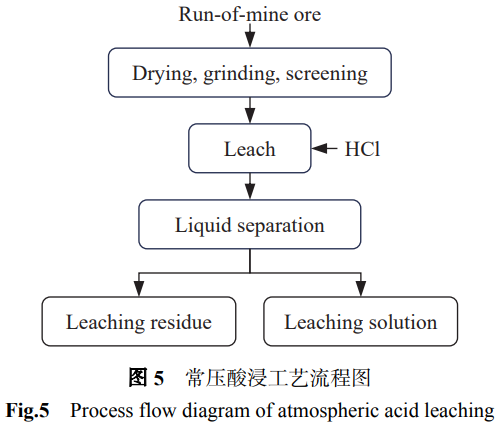

在常压盐酸浸出工艺中,盐酸作为浸出剂直接与矿物反应,盐酸中Cl作为离子交换剂,与矿物中的离子发生置换反应生成可溶性氯化物,增加金属离子的溶解度 [64].工艺流程图如图5所示:

黄诗汉等[65]用硝酸作为浸出剂处理硅镁型红土镍矿,在硝酸浓度5mol·L-1、固液比为1:12、搅拌转速250r·min-1、浸出时间150min、浸出温度85℃的条件下,得到Ni、Co和Fe的最佳浸出率分别为98.75%、91.66%、81.45%。李博民等[66]通过研究得到最佳实验室常压盐酸浸出的工艺条件,在盐酸初始浓度9.0mol·L-1,固液比1:2.00(矿粉用量不少于250g),保温条件下反应30min,得到镍的平均浸出率为97.68%。郭欢等[67]使用硫酸作为浸出剂常压浸出红土镍矿,研究了不同因素条件对Ni、Co和Fe浸出率的影响,结果表明在硫酸浓度2mol·L-1、浸出时间120min、浸出温度80℃、液固体积质量比11mLg-1条件下,Ni、Co和Fe浸出率分别为96.27%、92.2%、81.57%。

常压酸浸是一种工艺流程相对简洁的提取技术,能够高效地从红土镍矿中提取镍和钴[68]。该方法损耗与成本相对较低,对设备的腐蚀性较小,从而降低了后期设备维护费用.然而,该工艺存在浸出渣较多及镍、钴浸出选择性较低的问题.为了提高镍的提取率,需增强针铁矿的溶解,但这会导致酸的消耗量显著增加.此外,浸出液中大量铁的存在不仅会造成镍的损失,还会降低下游分离效率,并增加产品后续处理的难度[61,69]。未来要加强对浸出过程控制和优化的研究,并开发回收利用浸出渣的工艺。

(2)还原焙烧一氨浸工艺(Caron法)

还原焙烧一氨浸工艺是最早的处理红土镍矿的湿法-火法联合工艺,古巴尼加罗项目于1943年首次将该工艺用于工业生产来处理氧化高镁红土镍矿[61]。

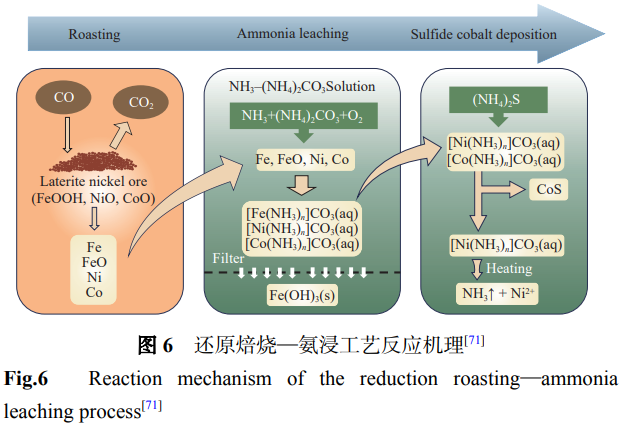

还原焙烧一氨浸工艺中主要包含还原焙烧、氨浸、蒸氨回收、碱式碳酸镍的煅煅烧等工序.还原焙烧引起的矿物结构转变是影响后续金属浸出的关键因素[70],这一步使矿石中的镍氧化物在高温环境下被还原剂还原成金属镍或低价镍氧化物,然后被还原的矿石与压缩空气一起进入多级逆流氨浸,在这个过程中,氨溶液与镍形成可溶性的镍氨络合物,镍从矿石中溶解出来进入溶液,而其他杂质则留在矿石中成为浸出渣.浸出后的矿浆进行固液分离,得到浸出液和浸出渣.浸出渣经再生氨溶液的洗涤以回收附着在渣上的镍和其他有价金属.向浸出液中加入(NH4)2S进行硫化沉钴,原理是钴离子与硫化氨反应生成不溶性的钴硫化物沉淀,形成钴硫精矿.沉钴的浸出液经过蒸氨处理,通过加热使氨从溶液中挥发出来,被氨吸收塔吸收,生成氨溶液,循环利用.经蒸氨后剩余的溶液中为碱式碳酸镍,经过煅煅烧、氧化和还原等步骤,最终得到镍块 [71−72].其反应机理图如图6所示:

Ilyas 等[73] 在实验室研究了巴焦尔(巴基斯坦)红土镍矿的碳热还原焙烧和氨浸过程,以通过 Caron工艺对该地区红土镍矿进行分选. 通过优化镍和钴的选择性还原条件,得到最佳还原条件为红土镍矿与质量分数 10% 煤和 9% Na2SO4 进行混合,在 800 ℃ 下焙烧 120 min,在 NH4OH–(NH4

)2CO3 溶液中浸出,焙烧还原产物受碳酸根离子浓度的影响,最终 Ni 产率大于 90%,Co 产率为 67%.

还原焙烧一氨浸工艺能综合回收镍和钴,且镁不被浸出,因此能够处理中等镁含量的红土镍矿,适用于过渡层红土镍矿。该工艺中氨溶液可通过氨气的生产实现循环利用,消耗量小。但是焙烧过程中还原气氛控制困难,还原程度偏弱会严重影响氨浸工艺中的镍钴浸出率,过强则会造成焙砂中的铁和氧化亚铁含量升高。氨浸过程中产生的[Fe(NH3)n]2+会水解成Fe(OH)3沉淀,不仅造成固液分离困难,而且会吸附浸出液中的有价离子,使得有价金属元素的回收率降低[47,74]。

3.2.3 腐殖质层红土镍矿

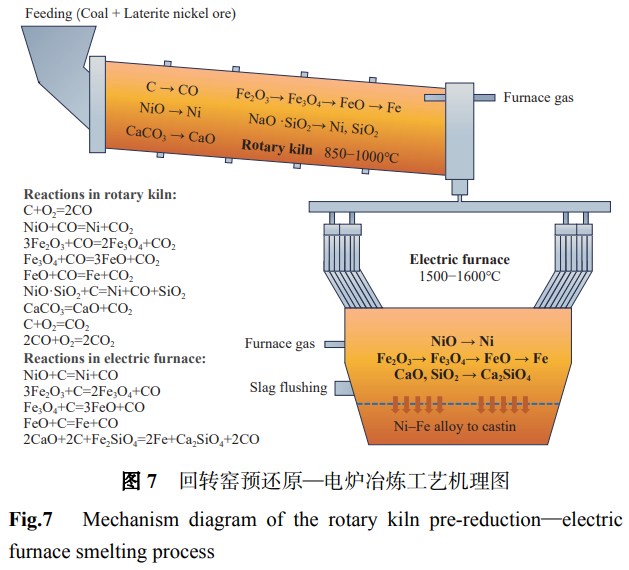

回转窑预还原一电炉冶炼工艺(RKEF):该工艺中主要设备有回转式干燥机、回转窑和电炉,其主要包括三个阶段:湿红土镍矿干燥、回转窑焙烧和电炉熔融。在红土镍矿的湿矿干燥阶段,矿石经过筛分和破碎作业,达到工艺要求的粒度后进入回转式干燥机。在此过程中,利用烟煤燃烧产生的烟气余热对矿石进行干燥。随后,干燥的矿石与无烟煤和石灰石一同进入原料配料站进行混合。在回转窑焙烧阶段,混合物料在850~1000℃的温度范围内进行焙烧,这一过程中石灰石发生解离,同时红土镍矿中的结晶水和化学键合水在高温下被脱除。焙烧后的红土矿进入电炉进行还原熔炼。在电炉熔融阶段,由于无烟煤和生石灰的作用,金属氧化物发生还原反应和结渣反应,生成镍铁和炉渣并实现分离,同时产生炉气。这些炉气经过净化处理后,可回收至回转窑作为燃料[75-76]。目前,RKEF法是从腐殖质型红土镍矿中生产镍铁的主流火法冶金工艺[77],尤其适用于处理镍品位较高、硅镁含量较高且铁含量较低的红土镍矿[78]。其在回转窑预还原和电炉中的反应及相关的化学方程式如图7所示。

RKEF工艺流程简洁,反应采用全封闭操作,炉内生成的气体均可实现循环利用,回转窑产生的烟气可用于干燥入料,含一氧化碳废气经净化后可返回作为回转窑内反应的还原剂,这使得整体工艺的资源回收利用有所提高。然而,该工艺存在能耗较高的问题,每吨焙砂的电炉能耗在400~600kW·h[79],并且在生产过程中会产生大量熔炼渣及粉尘污染[80],熔炼渣中仍有其他有用成分可以回收[81-82],所以在环保节能方面,该工艺有待改进[9,79,83]。

日本大江山法使用烟煤和无烟煤代替电能和焦碳,其工艺主要分原料处理阶段、回转窑熔炼阶段和渣铁分选阶段。原料处理阶段采用干磨和湿磨两种方式处理矿石,磨矿后的产品与无烟煤和石灰石按照一定比例配料并混匀后送入压块机;在回转窑熔炼阶段,将压好的矿块送入回转窑熔炼,熔炼产品熔块再进行水淬;在最后的渣铁分选阶段,将水淬熔块进行破碎、球磨、筛分后进入跳汰机磁选机进行分选,其产品中镍回收率可达95%,产品可直接用于不锈钢的生产[84]。该工艺是目前较为经济的红土镍矿处理方法,其生产的镍铁产品质量优良,有害元素含量较低,适用于处理镍品位较高的红土镍矿。

综上,红土镍矿冶炼的工艺较为复杂,对于反应温度、压强、药剂的添加等都影响着各环节中元素的价态转变及物相的变化,这些变化也是决定后续冶炼流程的关键,所以严格控制反应条件是达到较好冶炼效果的关键。随着技术的进步和环保要求的提高,众多高效环保的新兴工艺也在逐步被探索应用。

2.3 新兴工艺

2.3.1 生物浸出工艺

该工艺在处理红土镍矿时通过培养嗜酸微生物,利用其生长代谢产生的无机酸和Fe2+与矿物中的镍、钴等有价金属发生反应,形成可溶性金属离子或硫酸盐络合物,而针铁矿等难溶相则保留在浸出渣中,从而将目标金属从固相转移至液相,再通过分离纯化获得目标矿,实现目标金属的高效提取[85-87]。

Stankovic等[88]研究了硫氧化嗜酸细菌(Acidithiobacillus thiooxidans)对巴西Piaui地区红土镍矿的生物浸出行为。在模拟实验室规模的柱形渗滤器中,利用硫氧化嗜酸细菌氧化“湿硫”产生的硫酸和Fe2+浸出红土镍矿一个月后,镍、钴、铁、镁、锰的提取率分别为66%、95%、10%、55%和89%。而相同条件下用硫酸直接提取的化学浸出提取率为80%、86%、33%、50%和81%,表明了红土镍矿生物堆浸的可行性。

生物浸出工艺废弃物排放少,对环境友好,能耗极低,可处理用传统冶炼工艺无法盈利的低品位矿物[89],微生物浸出有选择性,能特异性溶解目标金属,减少杂质夹带。但是该工艺面临浸出效率低、细菌对矿石性质和浸出环境较为敏感、菌株繁殖变异的不可控问题等,目前仍处于实验室和中试阶段,工业化应用仍面临较大挑战[88]。

2.3.2 微波处理工艺

该工艺利用微波对矿石进行预处理,以改变矿石的物理化学性质,再将改造后的矿石采用湿法或火法工艺提取镍、钴等有价金属,以提高目的矿石的回收率。其原理是利用红土镍矿中不同矿物组分因介电性质差异导致对微波吸收能力不同,从而实现选择性加热,使得矿石内部产生较大的热应力差异,不同矿石膨胀不均匀,由此矿石内部产生大量微裂纹和孔隙,显著增加了矿石的比表面积和孔隙率[90-92],该过程极大地破坏了包裹镍的结构,使镍暴露出来更容易被酸溶解,是提高镍产率的有效途径。

He等[93]研究了微波对褐铁型红土镍矿的介电特性的影响。试验表明,褐铁矿层红土镍矿具有较高的微波吸收率,红土镍矿中针铁矿向赤铁矿转变,团聚程度降低,孔隙增多,有利于硝酸浸出。在200℃、500r·min-1的条件下浸出60min后,Ni、Co、Fe和Mg的浸出率分别为95.20%、98.10%、1.80%和15%。因此,在硝酸加压浸出前对褐铁矿进行微波预处理是提高浸出选择性和萃取性的有效途径。

但是要将该工艺从实验室、中试规模放大到工业级别难度较大。由于微波穿透的深度有限,过厚的料层将导致加热不均匀,所以入料参数需严格控制。此外,红土镍矿的矿物组成复杂,工业化处理过程中要时刻注意给入矿石的介电性质差异,灵活调整微波处理的参数。

2.3.3 真空碳热处理工艺

该工艺是在真空环境下,利用还原剂将金属氧化物或化合物还原为纯金属或合金,实现高效、高纯度的金属提炼方法。真空环境能够使金属氧化物的吉布斯自由能降低,从而使还原反应更容易发生。真空环境也降低了金属蒸气的分压,部分金属经还原反应生成金属蒸汽,以气态形式从反应体系中分离并被冷凝收集。此外,真空环境有助于原料或反应体系中低沸点杂质的挥发去除,从而提高最终产品的纯度[94]。

王强等[95]探究了助溶剂CaF2对褐铁矿型红土镍矿真空焙烧及碳热还原的影响,通过研究发现在反应过程中CaF2熔化后解离为F和Ca2+,其中F与原料中的Ni、Fe反应生成FeF2、FeF3、NiF2等低熔点共熔体,能促进物料熔化和Ni、Fe团聚,另外,助溶剂CaF2对真空碳热还原褐铁矿型红土镍矿剩余物的物相没有明显影响,最后得到褐铁型红土镍矿最佳的反应条件为还原温度1450℃、CaF2添加量5%,还原后Ni、Fe的回收率分别达到99.05%和88.23%。

真空碳热还原红土镍矿技术近年来在基础研究和工艺优化方面取得了显著进展,但是该工艺目前限于实验室研究阶段,其工业化、大型化应用面临较大技术挑战。

4、结论与展望

本文系统梳理了我国镍资源分布特征及硫化铜镍矿与红土镍矿的分选工艺。硫化铜镍矿主要采用浮选工艺进行处理,针对不同矿石性质发展出混合浮选、优先浮选、预先脱出脉石一浮选、阶段磨浮及浮一重联合等多种有效工艺,其工艺成熟,可有效富集铜镍,但面临含镁脉石抑制难度高、微细粒矿物回收率低、工艺流程复杂等困难,直接影响精矿品位和冶炼成本。红土镍矿按照风化剖面自上而下分为褐铁矿层、过渡层和腐殖质层三层,由于每层的矿石性质差异较大,其对应不同的处理工艺,针对褐铁矿层主要有高压硫酸、硝酸浸出工艺,硫酸焙烧一水浸工艺和碱性浸出工艺;对过渡层有常压酸浸工艺、还原焙烧一氨浸工艺进行处理;腐殖质层使用回转窑预还原一电炉冶炼工艺目前的技术均面临能耗高、反应条件对设备及操作要求严格、冶炼渣等废弃物回收再利用技术不完善等问题。

随着镍资源的需求越来越高,红土镍矿在镍生产原料中的占比不断增大,未来开发绿色、低碳、高效、智能的镍矿处理工艺将是重点研究方向:

(1)针对硫化铜镍矿浮选,研发高效的脉石抑制剂,探究不同药剂的作用原理,优化浮选药剂组合来提高浮选效果;结合智能控制技术优化磨矿等工艺参数,实现精准控制浮选过程中的各条件参数;探索磨矿、浮选、磁选、重选等工艺的联合应用,以进一步提升分选效率和资源利用率;

(2)针对红土镍矿冶炼,未来可开发由耐腐蚀材料作为内壁的反应容器,减少对设备的腐蚀;对于浸出过程中需要消耗大量酸或碱的工艺,可开发再生及循环利用技术,研发逆流浸出工艺,减少浸出液的消耗;对于技术复杂、操作困难的工艺,可将流程进行阶段划分调控,避免对温度或压强等反应条件的一次性设置,实现动态调节;

(3)生物浸出、微波处理、真空碳热工艺等新兴技术均能够降低能耗,减少排废,同时能够提高镍、钴等金属的提取率和纯度,但目前大部分技术仍处于实验室试验阶段,大型工业化的设备还需要不断设计研究,整体工艺的连续性和经济性也有待论证。

参考文献

[32] Zhao L, Wang H, Wang Z F, et al. Analysis on electrochemical flotation of nickel sulfide ore. Mod Min, 2012, 28(5): 125

(赵磊, 王虹, 王忠锋, 等. 浅析硫化镍矿的电化学浮选. 现代矿业, 2012, 28(5): 125)

[33] Zhou H P, Li Y Q, Lei M F, et al. New beneficiation technique for certain refractory fine copper-nickel sulfide ore. Min Metall Eng, 2015, 35(1): 35

(周贺鹏, 李运强, 雷梅芬, 等. 某难选微细粒铜镍硫化矿选矿新工艺研究. 矿冶工程, 2015, 35(1): 35)

[34] Liu B, Yin W Z, Sun H S, et al. Research on flotation process for a low-grade copper-nickel sulfide ore. Nonferrous Met (Miner Process Sect), 2014(4): 17

(刘豹, 印万忠, 孙洪硕, 等. 某低品位铜镍硫化矿浮选工艺流程试验研究. 有色金属(选矿部分), 2014(4): 17)

[35] Bai F, Tong X, Xie X, et al. Research on beneficiation process for development of copper sulfide nickel ore in China. Multipurp Util Miner Resour, 2018(3): 11

(柏帆, 童雄, 谢贤, 等. 我国硫化铜镍矿选矿工艺研究进展. 矿产综合利用, 2018(3): 11)

[36] Ilyas A, Koike K. Geostatistical modeling of ore grade distribution from geomorphic characterization in a laterite nickel deposit. Nat Resour Res, 2012, 21(2): 177

[37] Farrokhpay S, Filippov L. Challenges in processing nickel laterite ores by flotation. Int J Miner Process, 2016, 151: 59

[38] Wang Z Z, Li B, Wei Y G. Research status of laterite nickel ore processing technology. Multipurp Util Miner Resour, 2022(5): 95

(王寨寨, 李博, 魏永刚. 红土镍矿处理工艺研究现状. 矿产综合利用, 2022(5): 95)

[39] Mudd G M. Global trends and environmental issues in nickel mining: Sulfides versus laterites. Ore Geol Rev, 2010, 38(1-2): 9

[40] Xiong X L, Ma B Z, Li X, et al. Hydrometallurgical process and recovery of valuable elements for limonitic laterite: A review. Chin J Chem Eng, 2024, 73: 189

[41] Guo J W, Chen J Z, Feng J F. Acid leaching process of laterite nickel ore with high iron content and low grade. Hydrometall China, 2024, 43(1): 20

(郭佳文, 陈进中, 冯吉福. 高铁低品位红土镍矿酸浸工艺研究. 湿法冶金, 2024, 43(1): 20)

[42] Han X, Yan Z K, Chen T, et al. Phase transformation and catalytic performance of metal-doped MgFe2O4 prepared from saprolite laterite. Chin J Eng, 2019, 41(5): 600

(韩星, 闫治开, 陈婷, 等. 从腐泥土型红土镍矿制备共掺杂MgFe2O4物相转化规律及催化性能. 工程科学学报, 2019, 41(5): 600)

[43] Wang B L, Gao L K, Rao B, et al. Research progress on treatment process of nickel laterite ore. Ind Miner Process, 2025, 54(2): 59

(王蓓琳, 高利坤, 饶兵, 等. 红土镍矿处理工艺研究进展. 化工矿物与加工, 2025, 54(2): 59)

[44] Liu K, Chen Q Y, Hu H P, et al. Pressure acid leaching of a Chinese laterite ore containing mainly maghemite and magnetite. Hydrometallurgy, 2010, 104(1): 32

[45] Gultom T, Sianipar A. High pressure acid leaching: A newly introduced technology in Indonesia. IOP Conf Ser Earth Environ Sci, 2020, 413(1): 012015

[46] Guo E G. Sintering Behaviour and Process Optimization of Nickel Laterite Based of Limonitic Style [Dissertation]. Chongqing: Chongqing Unversity, 2014

(郭恩光. 褐铁矿型红土镍矿烧结行为研究及工艺优化[学位论文]. 重庆: 重庆大学, 2014)

[47] Li D. Research progress and application prospect of hydrometallurgy for low grade laterite nickle ore. Hydrometall China, 2024, 43(4): 345

(李丹. 低品位褐铁矿型红土镍矿湿法工艺研究进展及应用前景展望. 湿法冶金, 2024, 43(4): 345)

[48] Zheng C Z, Liu S P, Wang H B, et al. New technology of two-stage pressure leaching of nickel extraction from nickel laterite ore. Nonferrous Met (Extr Metall), 2024(10): 24

(郑朝振, 刘三平, 王海北, 等. 红土镍矿两段加压提镍新工艺. 有色金属(冶炼部分), 2024(10): 24)

[49] Liu X Q, Zhang Z, Jia L P, et al. Research on the optimization of high-pressure acid leaching technology for laterite nickel ore. China Resour Compr Util, 2024, 42(2): 92

(刘希泉, 张志, 贾露萍, 等. 红土镍矿高压酸浸技术优化研究. 中国资源综合利用, 2024, 42(2): 92)

[50] Agatzini-Leonardou S, Zafiratos I G, Spathis D. Beneficiation of a Greek serpentinic nickeliferous ore. Hydrometallurgy, 2004, 74(3-4): 259

[51] Pi G H, Kong F X, Jia L P, et al. Practice of the HPAL ramu laterite nickel. China Nonferrous Metall, 2015, 44(6): 11

(皮关华, 孔凡祥, 贾露萍, 等. 瑞木红土镍矿高压酸浸的生产实践. 中国有色冶金, 2015, 44(6): 11)

[52] Zhao Z S, Chen J, Wang C Y, et al. Scale formation in autoclave of sulfuric acid pressure leaching process. Chin J Nonferrous Met, 2024, 34(11): 3766

(赵泽森, 陈杰, 王晨晔, 等. 红土镍矿加压浸出高压釜结垢机理. 中国有色金属学报, 2024, 34(11): 3766)

[53] Zhang W W, Ma B Z, Wang C Y, et al. Study on the treatment of pyrolysis products from the nitric acid pressure leach liquor of laterite. Sep Purif Technol, 2024, 350: 127780

[54] Wang C Y, Cao Z H, Ma B Z, et al. Nitric acid pressure leaching process of laterite nickel ore. Chin J Process Eng, 2019, 19(Suppl 1): 51

(王成彦, 曹志河, 马保中, 等. 红土镍矿硝酸加压浸出工艺. 过程工程学报, 2019, 19(增刊1): 51)

[55] Ma B Z, Yang W J, Yang B, et al. Pilot-scale plant study on the innovative nitric acid pressure leaching technology for laterite ores. Hydrometallurgy, 2015, 155: 88

[56] Zhou Z G, Ma B Z, Wang C Y, et al. Enrichment of scandium and aluminum from limonitic laterite during the nitric acid pressure leaching process. Hydrometallurgy, 2022, 208: 105819

[57] He F, Ma B Z, Qiu Z J, et al. Enhanced extraction of nickel from limonitic laterite via improved nitric acid pressure leaching process. Miner Eng, 2023, 201: 108170

[58] Ma B Z. New technological progress in nitric acid pressure leaching of brown iron type laterite nickel ore // 2020 APOL Nickel and Stainless Steel Industry Chain Annual Conference. Shanghai, 2020: 3

(马保中. 褐铁型红土镍矿硝酸加压浸出新技术进展 // 2020年APOL镍与不锈钢产业链年会, 上海, 2020: 3)

[59] Ma B Z, Wang C Y, Yang B, et al. Pilot plant study on pressure leaching of nickel laterite in nitric acid medium. Chin J Process Eng, 2011, 11(4): 561

(马保中, 王成彦, 杨卜, 等. 硝酸加压浸出红土镍矿的中试研究. 过程工程学报, 2011, 11(4): 561)

[60] Ribeiro P P M, Neumann R, dos Santos I D, et al. Nickel carriers in laterite ores and their influence on the mechanism of nickel extraction by sulfation-roasting-leaching process. Miner Eng, 2019, 131: 90

[61] Zhu Y P. Review and development of hydrometallurgical process for laterite nickel ore. World Nonferrous Met, 2020(18): 5

(朱宇平. 红土镍矿湿法冶金工艺综述及进展. 世界有色金属, 2020(18): 5)

[62] Qu T, Gu X P, Shi L, et al. Research status of development and utilization of garnierite. Mater Rep, 2020, 34(Suppl 1): 261

(曲涛, 谷旭鹏, 施磊, 等. 高镁硅红土镍矿开发利用研究现状. 材料导报, 2020, 34(增刊1): 261)

[63] Xing J, Leng H G, Han B S, et al. Metallurgical technology situation and research progress of laterite nickel ore. Non-Ferrous Min Metall, 2021, 37(5): 26

(邢姜, 冷红光, 韩百岁, 等. 红土镍矿湿法冶金工艺现状及研究进展. 有色矿冶, 2021, 37(5): 26)

[64] Wang Y, Ouyang J, Gong Y, et al. Acid leaching process of valuable metals from limonite-type laterite nickel ore. Nonferrous Met Sci Eng, 2024, 15(2): 274

(王燕, 欧阳剑, 龚禹, 等. 褐铁矿型红土镍矿中有价金属的酸浸工艺. 有色金属科学与工程, 2024, 15(2): 274)

[65] Huang S H, Wu H, Zheng J F, et al. Nitric acid atmospheric pressure leaching laterite nickel ore characteristics and nickel leaching kinetics. Min Metall, 2021, 30(5): 70

(黄诗汉, 吴浩, 郑江峰, 等. 硝酸常压浸出红土镍矿特性及镍浸出动力学. 矿冶, 2021, 30(5): 70)

[66] Li B M, Song K F. Study on hydrochloric acid leaching reaction condition from nickel laterites at atmospheric pressure. Chem Res, 2015, 26(5): 529

(李博民, 宋开放. 常压盐酸浸出红土镍矿的工艺条件优化. 化学研究, 2015, 26(5): 529)

[67] Guo H, Fu H K, Jing Q X, et al. Atmospheric leaching of Ni, Co and Fe in laterite nickel ore using sulfuric acid. Hydrometall China, 2020, 39(3): 190

(郭欢, 付海阔, 靖青秀, 等. 用硫酸从红土镍矿中常压浸出镍钴铁试验研究. 湿法冶金, 2020, 39(3): 190)

[68] Mystrioti C, Papassiopi N, Xenidis A, et al. Counter-current leaching of low-grade laterites with hydrochloric acid and proposed purification options of pregnant solution. Minerals, 2018, 8(12): 599

[69] Guo X Y, Wu Z, Li D, et al. Atmospheric leaching of nickel laterite by hydrochloride acid and its kinetics. Min Metall Eng, 2011, 31(4): 69

(郭学益, 吴展, 李栋, 等. 红土镍矿常压盐酸浸出工艺及其动力学研究. 矿冶工程, 2011, 31(4): 69)

[70] Dong B, Tian Q H, Xu Z P, et al. The effect of pre-roasting on atmospheric sulfuric acid leaching of saprolitic laterites. Hydrometallurgy, 2023, 218: 106063

[71] Li D. Fundamental and Technological Study on Treatment of Low-grade Nickel Laterite by Hydrometallurgical Processes [Dissertation]. Changsha: Central South University, 2011

(李栋. 低品位镍红土矿湿法冶金提取基础理论及工艺研究[学位论文]. 长沙: 中南大学, 2011)

[72] Tian Q H, Li Z C, Wang Q M, et al. Present situation of laterite nickel ore resources and research progress of smelting technology. Chin J Nonferrous Met, 2023, 33(9): 2975

(田庆华, 李中臣, 王亲猛, 等. 红土镍矿资源现状及冶炼技术研究进展. 中国有色金属学报, 2023, 33(9): 2975)

[73] Ilyas S, Srivastava R R, Kim H, et al. Extraction of nickel and cobalt from a laterite ore using the carbothermic reduction roasting-ammoniacal leaching process. Sep Purif Technol, 2020, 232: 115971

[74] Zhao D, Ma B Z, Wang C Y, et al. Research progress of limonitic laterite hydrometallurgy. J Cent South Univ (Sci Technol), 2023, 54(2): 401

(赵顶, 马保中, 王成彦, 等. 褐铁型红土镍矿湿法工艺研究进展. 中南大学学报(自然科学版), 2023, 54(2): 401)

[75] Liu P, Li B K, Cheung S C P, et al. Material and energy flows in rotary kiln-electric furnace smelting of ferronickel alloy with energy saving. Appl Therm Eng, 2016, 109: 542

[76] Pan L T, Luo H J, Xiao Q, et al. Overview of the progress in RKEF production technology for laterite nickel ore // 2016(First) National Ferroalloy Hot and Difficult Technology Exchange Conference. Jining, 2016: 107

(潘料庭, 罗会键, 肖琦, 等. 综述红土镍矿RKEF生产技术的进步 // 2016(首届)全国铁合金热点难点技术交流会, 集宁, 2016: 107)

[77] Hundermark R J, Nelson L R. Considerations for scale-up of ferronickel electric smelting furnaces. JOM, 2017, 69(2): 335

[78] Wu J Y, Ma B Z, Chen Y Q, et al. Change of mineral structure before and after high-pressure sulfuric acid leaching of low-grade laterite nickel ores. Nonferrous Met (Extr Metall), 2024(10): 58

(吴集耀, 马保中, 陈永强, 等. 褐铁型红土镍矿硫酸高压浸出矿物结构变化. 有色金属(冶炼部分), 2024(10): 58)

[79] Wang S, Jiang Y, Zheng F Q, et al. Development of pyrometallurgical technology of laterite nickel ore. China Metall, 2021, 31(10): 1

(王帅, 姜颖, 郑富强, 等. 红土镍矿火法冶炼技术现状与研究进展. 中国冶金, 2021, 31(10): 1)

[80] Romero J M, Pardo Y S, Parra M, et al. Improving the rotary kiln-electric furnace process for ferronickel production: Data analytics-based assessment of dust insufflation into the rotary kiln flame. Alex Eng J, 2022, 61(4): 3215

[81] Liu X M, Gao S L, Li J, et al. Process mineralogy of Jinchuan nickel slag in a settlement furnace. Chin J Eng, 2017, 39(3): 349

(刘晓民, 高双龙, 李杰, 等. 金川镍沉降渣的工艺矿物学. 工程科学学报, 2017, 39(3): 349)

[82] Liu X M, Zhang X L, Wang C, et al. Phase transformation of nickel slag in settlement furnaces during deep reduction. Chin J Eng, 2017, 39(12): 1809

(刘晓民, 张晓亮, 王超, 等. 镍沉降渣深度还原过程中的相变特征. 工程科学学报, 2017, 39(12): 1809)

[83] Zheng Z H. Current status and research of nickel ore resources pyrosmelting technology. World Nonferrous Met, 2023(13): 4

(郑正豪. 镍矿资源火法冶炼技术现状与研究. 世界有色金属, 2023(13): 4)

[84] Tao G C, Xiao F, Jiang W. Plant practice of ferronickel production from garnierite by rotary kiln in China. Nonferrous Met (Extr Metall), 2014(8): 51

(陶高驰, 肖峰, 蒋伟. 国内采用回转窑生产镍铁的实践. 有色金属(冶炼部分), 2014(8): 51)

[85] Stankovic S, Martin M, Goldmann S, et al. Effect of mineralogy on Co and Ni extraction from Brazilian limonitic laterites via bioleaching and chemical leaching. Miner Eng, 2022, 184: 107604

[86] Chen K Z, Zhang W J, Li J, et al. Research status and prospect of lateritic nickel ore smelting process. Chin J Rare Met, 2025, 49(3): 432

(陈柯臻, 张文杰, 李俊, 等. 红土镍矿冶炼工艺研究现状及展望. 稀有金属, 2025, 49(3): 432)

[87] Xiao X, Liu W, Chen M J, et al. Application of bioleaching technology in the recovery of precious metals from secondary resources. Precious Met, 2024, 45(4): 67

(肖雄, 刘文, 陈明军, 等. 生物浸出技术在贵金属二次资源回收中的应用. 贵金属, 2024, 45(4): 67)

[88] Stankovic S, Goldmann S, Kraemer D, et al. Bioleaching of a lateritic ore (Piaui, Brazil) in percolators. Hydrometallurgy, 2024, 224: 106262

[89] Olson G J, Brierley J A, Brierley C L. Bioleaching review part B: Progress in bioleaching: Applications of microbial processes by the minerals industries. Appl Microbiol Biotechnol, 2003, 63(3): 249

[90] Wani O B, Khan S, Shoaib M, et al. Processing of low-grade ultramafic nickel ores: A critical review. Miner Eng, 2024, 218: 108976

[91] Ma W Q, Wang J, Wu L. Research on dielectric characterization of laterite ores under microwave radiation. J Microwave Power Electromagn Energy, 2018, 52(4): 255

[92] Zhang J H, Gao L H, He Z J, et al. Separation and recovery of iron and nickel from low-grade laterite nickel ore by microwave carbothermic reduction roasting. J Mater Res Technol, 2020, 9(6): 12223

[93] He F, Ma B Z, Wang C Y, et al. Microwave pretreatment for enhanced selective nitric acid pressure leaching of limonitic laterite. J Cent South Univ, 2021, 28(10): 3050

[94] Gu X P. Research on Vacuum Carbothermal Reduction of Magnesium from High-Magnesium Silicon Laterite Nickel Ore [Dissertation]. Kunming: Kunming University of Science and Technology, 2020

(谷旭鹏. 高镁硅红土镍矿真空碳热还原镁的研究[学位论文]. 昆明: 昆明理工大学, 2020)

[95] Wang Q, Qu T, Shi L, et al. Effect of CaF2 on the phase transformation and vacuum carbothermal reduction of limonitic laterite ore. Met Mine, 2019(4): 76

(王强, 曲涛, 施磊, 等. CaF2对褐铁矿型红土镍矿真空焙烧及碳热还原的影响. 金属矿山, 2019(4): 76)

(注,原文标题:我国镍资源现状及其分选工艺概述)

无相关信息