采用轻质高强材料可有效降低航空航天装备总质量并提升服役水平。超高强钛合金具有高比强度和优异的耐腐蚀性能及抗疲劳性能,成为先进航空航天装备关键承力构件的理想材料[1-3],如应用于BOEING777飞机起落架的Ti-1023钛合金[4]和应用于AIRBUS350飞机起落架的Ti-5553钛合金[5]等亚稳β型钛合金。

超高强高韧钛合金的热处理制度通常为β单相区固溶处理和时效析出,通过形成魏氏组织的方式提升钛合金的蠕变抗力、断裂韧性和抗裂纹扩展能力,并有效抑制钛合金在两相区加工过程中诱发的微观组织不均匀性[6-8]。但是由于β相具有较高的层错能,如果固溶处理制度设置不合理,极易造成β晶粒快速长大甚至异常长大,形成粗大的β晶粒组织,导致强度和塑性显著下降,无法满足微观组织与力学性能间的协调匹配[9-10]。此外,固溶后的冷却过程中可能发生溶质元素脱溶析出形成α相,可能引发钛合金微观组织和力学性能的变化[11-12]。近期,我国开发了一种新型超高强韧TB18钛合金,其名义成分为Ti-5Al-5Mo-5V-6Cr-1Nb-0.5Fe[13],然而,针对TB18钛合金热处理强韧化的相关研究报道较少。

为获得与性能需求相匹配的微观组织,明确超高强高韧TB18钛合金的固溶处理工艺参数,阐明超高强高韧TB18钛合金热处理工艺-微观组织-力学性能间的交互作用关系,以两相区成形的TB18钛合金棒材为研究对象,研究固溶温度、固溶时间和固溶冷速对TB18钛合金微观组织和力学性能的影响规律,给出超高强高韧钛合金TB18的最佳固溶处理工艺参数,以期为超高强高韧TB18钛合金批量化生产提供合理的热处理制度。

1、实验

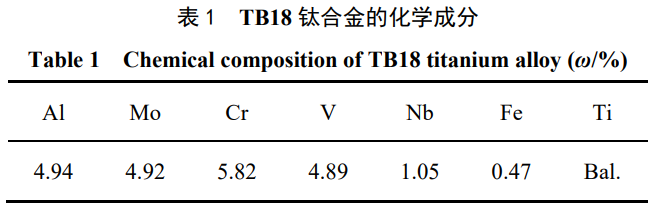

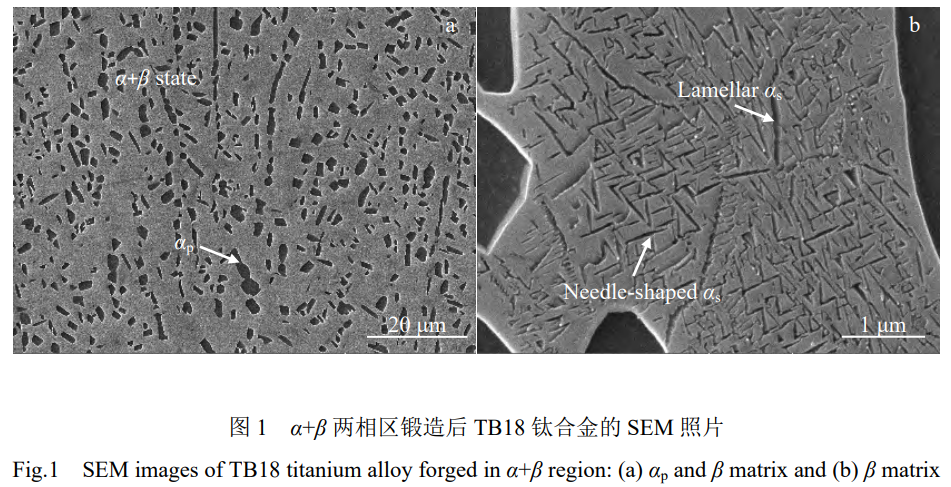

采用西部超导材料科技股份有限公司提供的α+β两相区锻造后制备成的TB18钛合金Φ400mm棒材,化学成分如表1所示,α+β/β转变点温度为(800±5)℃。初始两相态TB18钛合金包含初生相αp和β基体,如图1a所示,初生相αp均匀分布于β基体中,呈球状或粗棒状。在β基体中还包含大量片层状次生相αs和细针状αs,如图1b所示。

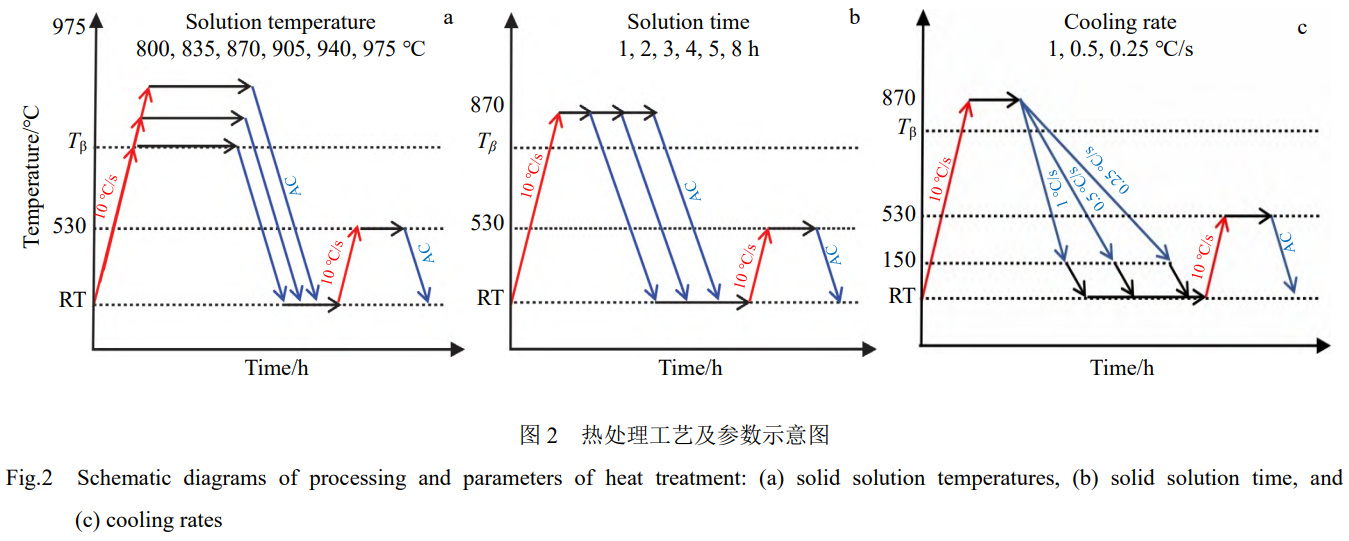

热处理试验采用Φ400mm×80mm规格TB18钛合金试样片,设计不同固溶温度、固溶时间和固溶后冷却速率的热处理强韧性匹配试验,工艺参数和试验流程如图2a~2c所示,时效处理制度统一为530℃×4h,AC。采用Zwick/RoellZ100型万用拉伸机进行室温拉伸试验,试验标准GB/T228.1,拉伸试样长度与方向与试样片轴线方向平行,标距段长度为25mm,直径5mm。采用Zwick/RoellRPK300型夏比摆锤冲击试验机进行室温冲击试验,试验标准GB/T229,冲击试样长度方向与试样片轴线方向平行,总长55mm,宽度10mm。采用MTSLandmark370.25高频疲劳试验机进行平面应变断裂韧性(KIC)测试,试验标准GB/T4161,KIC样品方形面与试样片平面平行,宽度62.5mm,厚度25mm,缺口宽度3mm。每组室温拉伸、室温冲击和平面应变断裂韧度试验重复3次后取平均值。采用奥林巴斯光学显微镜(optical microscope,OM)和JEOLIT700型场发射扫描电镜(scanning electron microscope,SEM)对材料的相组成、相形貌、相分布进行观测。采用配置于JEOLIT700型场发射SEM上的OxfordC-Nano型电子背散射衍射(electron back scattere ddiffraction,EBSD)系统进行晶体取向和结构表征,采用FEITalosF200X型场发射透射电子显微镜(transmission electron microscope,TEM)获得材料的两相界面、位错等微观组织结构信息,用于阐明TB18钛合金热处理工艺-微观组织-力学性能间的交互作用关系。

2、结果与讨论

2.1固溶温度对TB18钛合金组织和性能的影响

经过不同固溶温度处理并时效后的TB18钛合金室温拉伸和室温冲击试验结果如图3所示。图3a中绿线代表TB18钛合金目标抗拉强度1280MPa,紫线代表TB18钛合金目标屈服强度1180MPa,图3b中粉线代表TB18钛合金目标塑性延伸率5%,蓝线代表TB18钛合金目标冲击韧性25J/cm2。当固溶温度由800℃提升至975℃,经过530℃×4h,AC时效处理后的TB18钛合金的抗拉强度由1378MPa逐渐降低至1252MPa,呈线性下降趋势。当固溶温度由800℃提升至870℃时,延伸率和冲击韧性分别由3.3%和18.4J/cm2提升至8.5%和29.2J/cm2,此时材料的强度和韧性满足超高强高韧TB18钛合金的需求,即抗拉强度≥1280MPa,屈服强度≥1180MPa,延伸率≥5%,冲击韧性≥25J/cm2。继续增加固溶温度,材料的延伸率和冲击均呈现下降趋势。

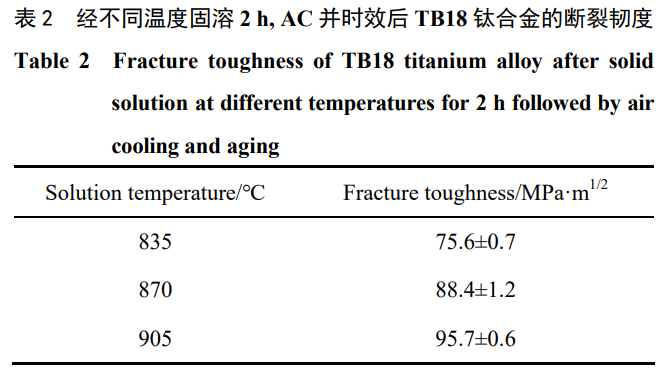

表2列出TB18钛合金经不同温度固溶保温并在530℃×4h,AC时效后的断裂韧度KIC值。当固溶温度在835~905℃时,时效后TB18钛合金的断裂韧度均大于超高强高韧钛合金的标准值65MPa·m1/2。当固溶温度为835℃时,TB18钛合金的断裂韧度为(75.6±0.7)MPa·m1/2;提升固溶温度至870℃后,断裂韧度值为(88.4±1.5)MPa·m1/2;继续提升温度至905℃后,断裂韧度值为(95.7±0.6)MPa·m1/2。

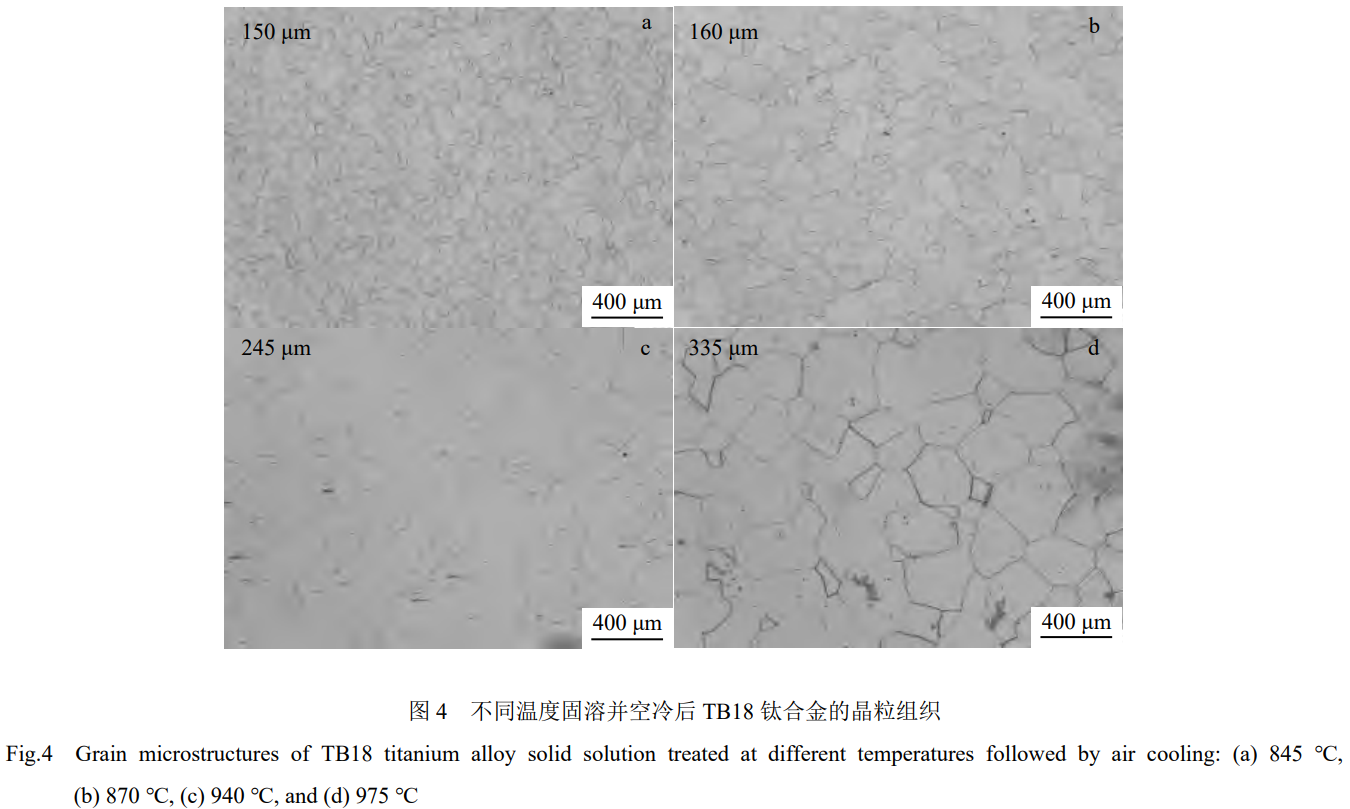

图4给出了经过835、870、940和975℃固溶2h空冷后的TB18钛合金的OM照片,经过β单相区固溶后TB18钛合金的晶粒均呈等轴状。随固溶温度的提升,TB18钛合金的平均晶粒尺寸由150μm提升至335μm,表明提升固溶温度有利于TB18钛合金发生静态再结晶引发晶粒的均匀长大,晶粒的晶界相对平直,多条晶界汇集时在二维观察面中形成120°稳定三叉晶界。此外,当固溶温度由835℃提升至870℃后,平均晶粒尺寸增加10μm;当固溶温度由940℃提升至975℃后,平均晶粒尺寸增加90μm,表明在相同固溶时间条件下,β单相区固溶温度越高,越有利于β晶粒的长大粗化。

依据Hall-Patch关系,增加β单相区固溶温度引发的晶粒长大导致材料强度下降。此外,在800℃固溶后平均晶粒尺寸较小,提供了更多有利于元素扩散的错配程度相对较高的晶界,时效过程中部分元素优先在此处聚集,使晶界相粗化,降低材料的塑性和韧性。提升固溶温度后,一方面材料在静态再结晶作用下发生晶粒长大,降低材料强度;另一方面,晶界错配程度降低,晶界相扩散形核难度增加,材料的塑性提升[14]。因此,当固溶温度由800℃提升至870℃时,TB18钛合金强度降低但是塑性和韧性逐渐提高。当固溶温度超过870℃,TB18钛合金的平均晶粒尺寸快速增长,使材料强度降低的同时,可提供TB18钛合金位错交滑移的界面减少,使材料的塑性和韧性降低。综上所述,适用于制备超高强高韧TB18钛合金的β单相区固溶温度为870℃。

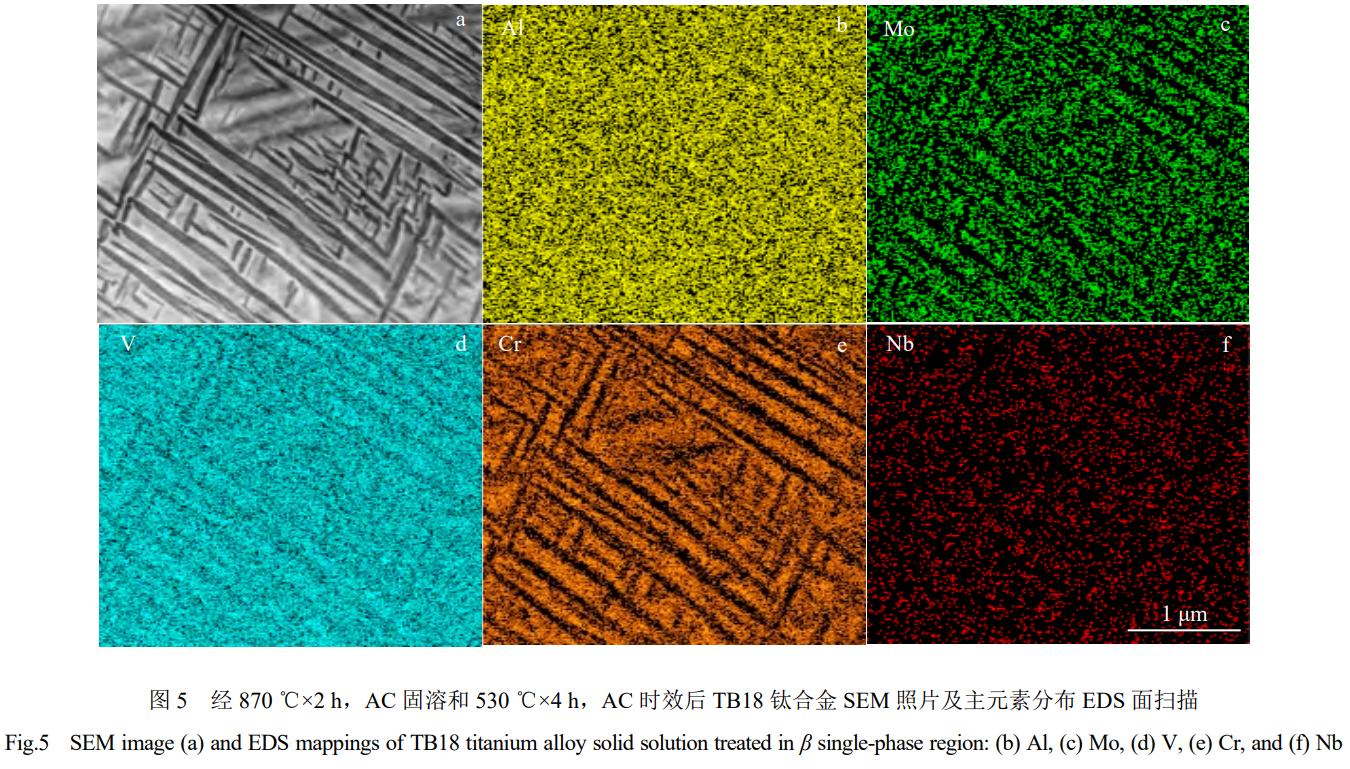

经过时效处理后TB18钛合金中元素分布如图5所示。β基体中析出大量片层和针状αs相,如图5a所示。Al元素均匀分布,如图5b所示。时效后TB18钛合金中还分布有Mo、V和Cr的β稳定元素,如图5c~5e所示,可以向TB18钛合金提供固溶强化效果[15-16]。中性元素Nb均匀分布,如图5f所示。

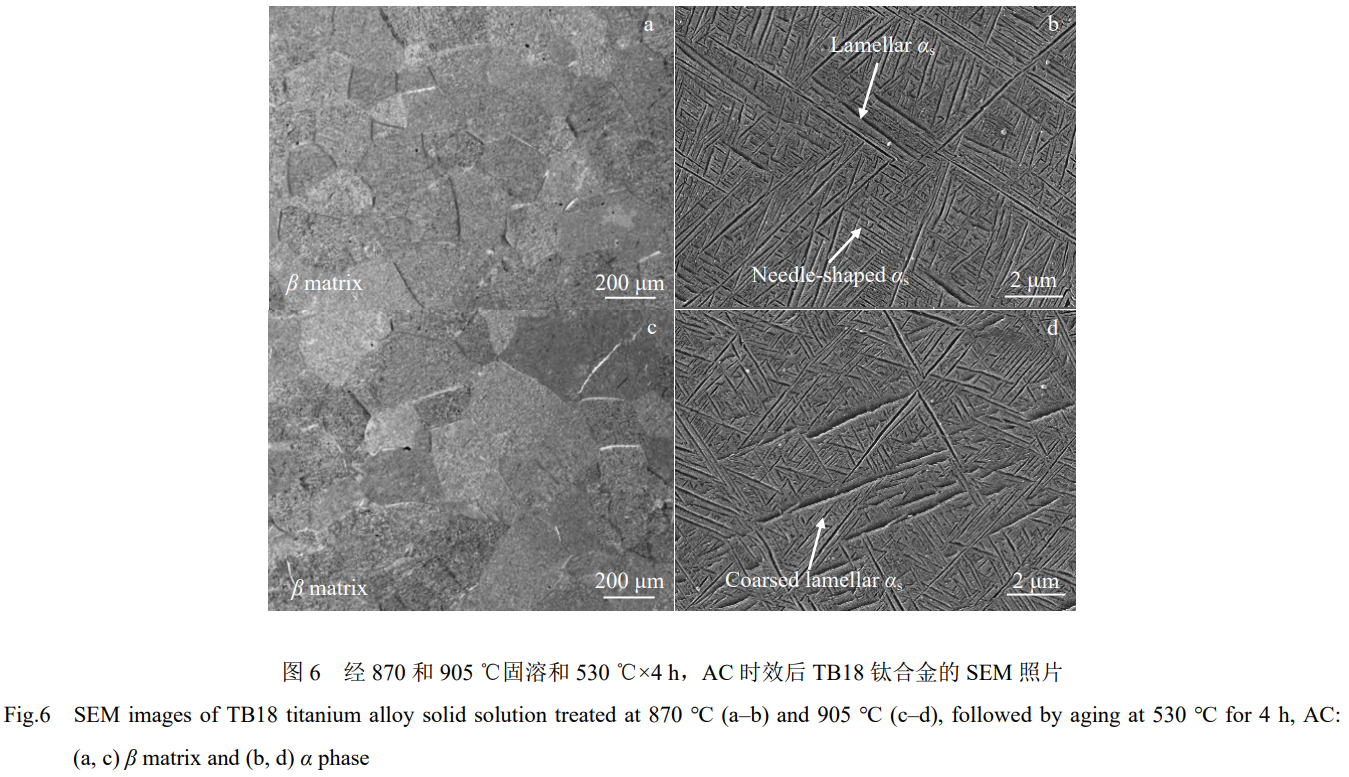

如图6a,6b所示,经过870℃×2h,AC固溶和530℃×4h,AC时效处理后TB18钛合金的β基体中析出了大量片层和针状αs,长度为100nm~5μm,宽度小于200nm。这些αs相互之间平行或呈一定夹角,表明与β基体存在强烈的Burgers关系[17]。时效后TB18钛合金承受塑性变形时,位错需绕过或切过这些相和两相界面,变形抗力增加,因此形成了强烈的强化效果。当固溶温度提高至905℃,TB18钛合金的β基体中同样析出了弥散分布的片层和针状αs相,但是部分αs相发生粗化,如图6c,6d所示。可能的原因是固溶后冷却过程中析出少量αs相,并在时效后发生粗化,表明TB18钛合金在β单相区固溶时,提升固溶温度会轻度影响αs相的尺寸与形貌。

Liu等人[18]通过Ti-55511钛合金的热处理试验,认为近β型钛合金的晶粒尺寸粗化和片层αs相的粗化可以提升近β型钛合金的断裂韧性。由于TB18钛合金固溶温度引发β晶粒粗化和片层αs相粗化,并且形成典型魏氏组织,有效阻碍了裂纹拓展的路径,因此通过提升固溶温度,可以有效提升TB18钛合金的断裂韧性。

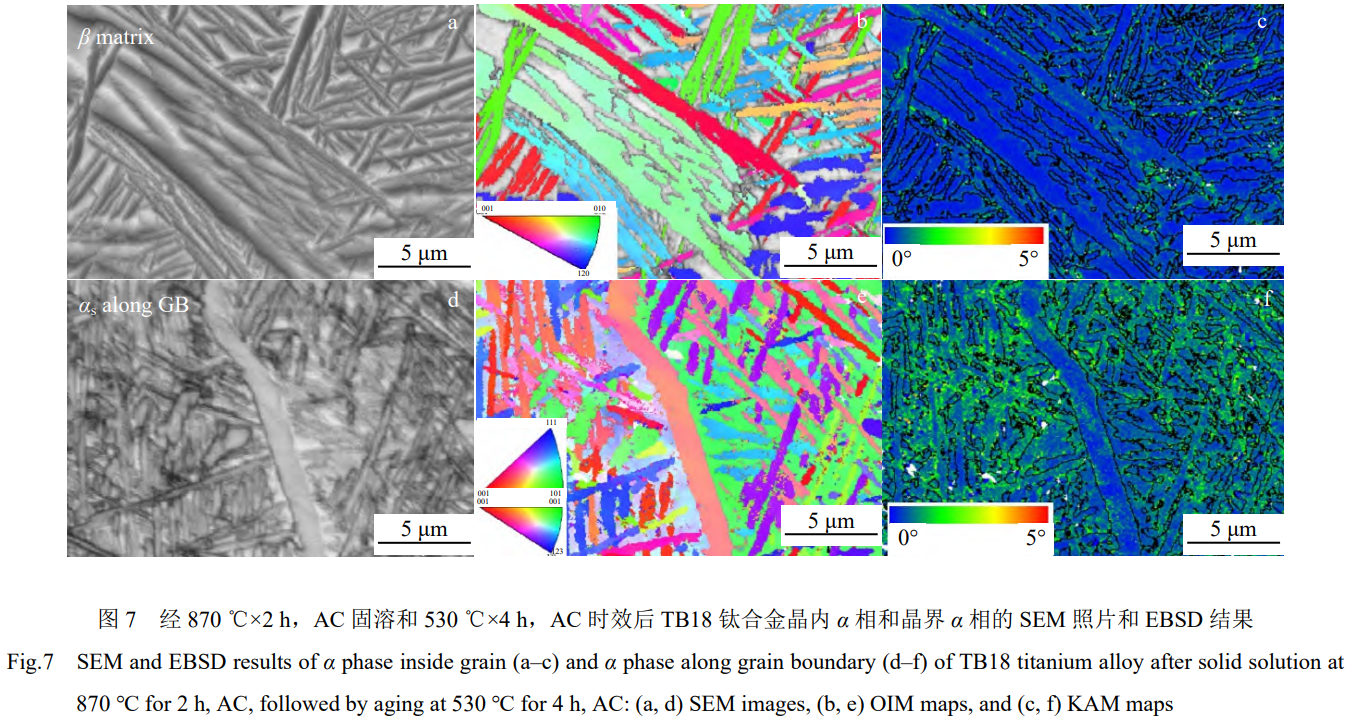

图7展示了经870℃×2h,AC固溶和530℃×4h,AC时效后TB18钛合金晶内αs相和晶界αs相的SEM照片和EBSD结果。如图7a~7c所示,晶内hcp结构片层αs相与bcc结构的β基体存在取向关系,相间KAM值较小,界面较为稳定。晶界αs相片层厚度(约1μm)略大于晶界两侧αs相,相内KAM值较小,而晶界两侧αs相取向差较大,处亚稳状态。如果发生后续塑性变形,位错容易在晶界αs相界面快速累积[19-20],因此晶界αs相会弱化材料的塑性和韧性。

图8给出了经870℃×2h,AC固溶和530℃×4h,AC时效后TB18钛合金的晶界附近典型形貌TEM照片。获取选区电子衍射(selected area electron diffraction,SAED)和高分辨TEM(high-resolution transmission electron microscopy,HRTEM)时电子束入射角为[110]β。由图8a~8e可知,经热处理后TB18钛合金晶界附近存在大量相互平行且较长的片层αs相束集,与晶界垂直分布,呈典型魏氏组织分布形貌[21-22]。这种晶界处生成的魏氏组织可以钉扎位错[23-24],有利于提高TB18钛合金强度。

2.2固溶时间对TB18钛合金组织与性能的影响

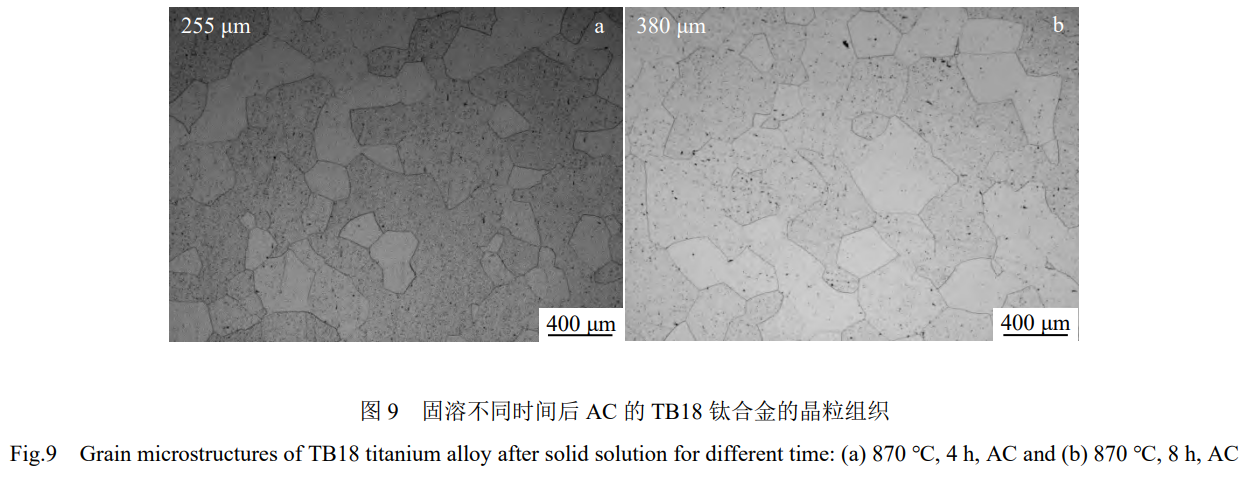

固溶保温时间是决定钛合金固溶度的因素之一。为保证试样片充分预热,应保证TB18钛合金在固溶温度下保温充足的时间;同时,如果TB18钛合金在β单相区固溶时间过长,容易导致β晶粒粗化。如图9a,9b所示,当TB18钛合金在870℃固溶4h,AC后,平均晶粒尺寸为255μm,相比于870℃×2h,AC样品,晶粒尺寸增加95μm;当固溶时间延长至8h,平均晶粒尺寸为380μm,晶粒显著粗化,不利于TB18钛合获得良好的塑性和韧性。

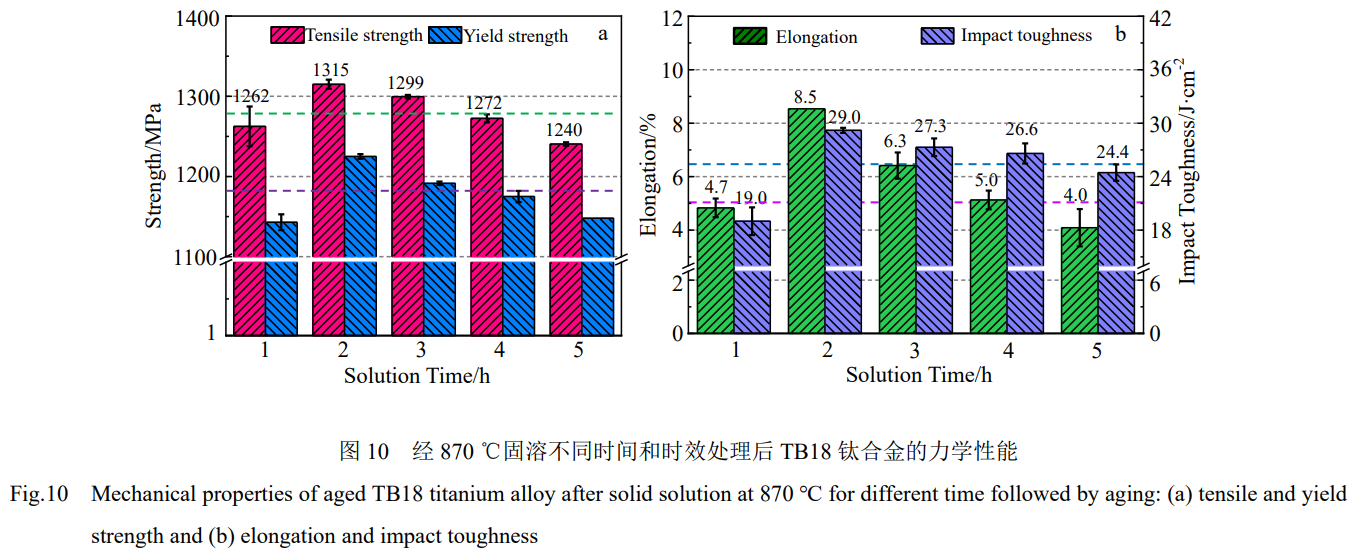

图10给出了经过870℃固溶不同时间后AC并经过530℃×4h,AC时效处理后的TB18钛合金的力学性能。由图10a可知,TB18钛合金在β单相区固溶并时效后的强度对固溶时间有关联性。由于试样片直径和厚度较大,固溶时间为1h时试样片未完全热透,固溶度相对较低,无法获得充分时效析出强化效果。同时由于固溶时间短,材料内静态再结晶程度相对较低,锻造时残余的位错并未完全通过再结晶的方式耗散,在后续变形中容易达到断裂失效的临界值,降低材料的塑性和韧性。延长固溶时间至2h,试样片完全热透,固溶度较高,时效析出强化效果好,此时,TB18钛合金时效后的抗拉强度为1315MPa、屈服强度1225MPa,延伸率为8.5%、冲击韧性为29.2J/cm2,满足超高强高韧TB18钛合金的性能需求。继续延长固溶时间,TB18钛合金的强度、塑性和韧性均发生下降,主要由于固溶时间增加后TB18钛合金在热激活作用下发生静态再结晶,β晶粒尺寸显著增加后导致强度和塑韧性下降。综上所述,当固溶时间为2h时,TB18钛合金的强度和塑韧性匹配值最高。

2.3固溶冷速对TB18钛合金组织与性能的影响

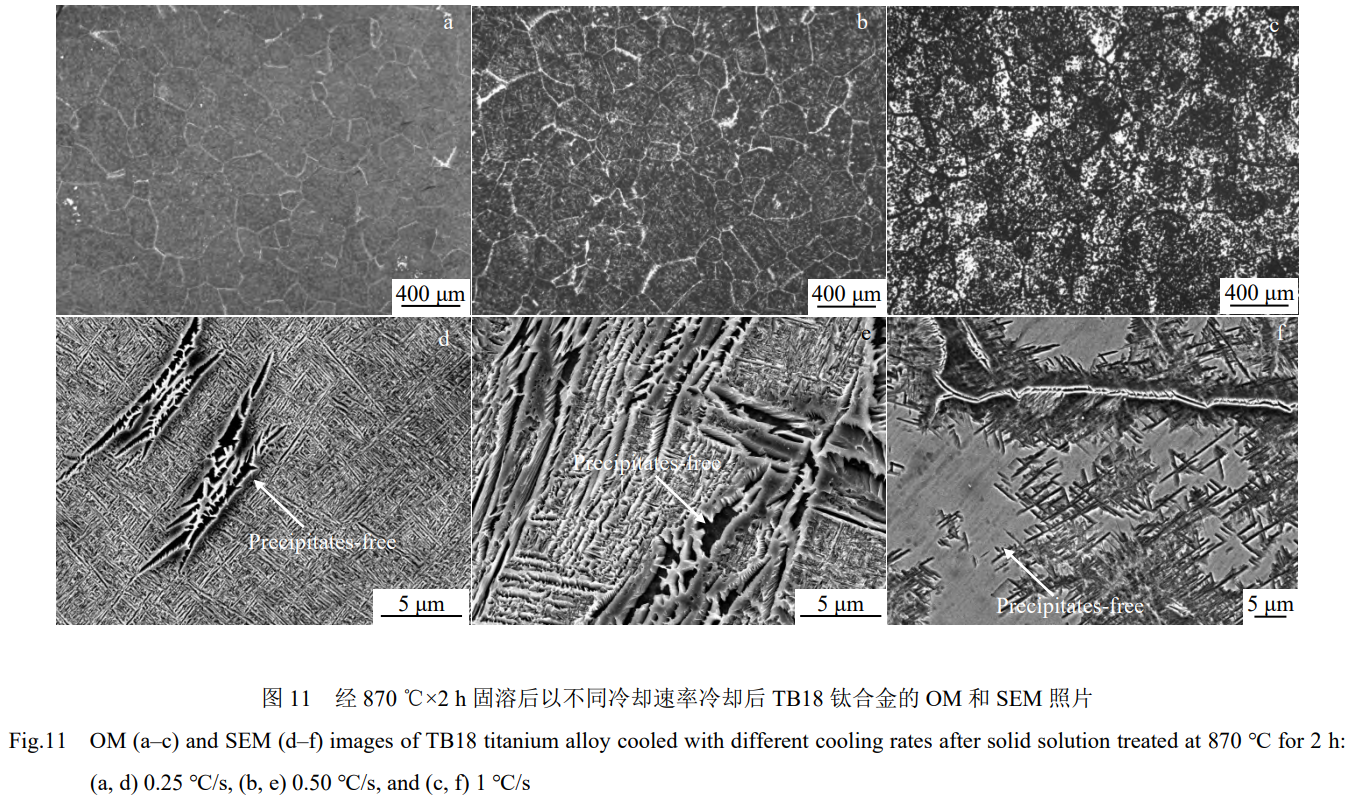

0.25℃/s时,TB18钛合金的β晶粒中析出了大量细密的针状αs相,如图11a,11d所示。这是由于固溶后冷却过程中,TB18钛合金经历了αs相的析出区间,当冷速率较低时,产生了与时效处理类似的析出沉淀效果,因此在不经过时效处理的条件下就获得了较为细密的αs相,但是存在少量无析出区(precipitates-freeregion)。固溶冷却速率提升至0.5℃/s后,同样析出了αs相,但是β晶粒内部无析出区占比增加,如图11b,11e所示。这是由于冷速增加后TB18固溶冷却后经过αs相析出温度区间的时间减少,为αs相析出提供的热驱动能量减少,抑制了αs相的析出。当固溶冷却速率提升至1℃/s后,晶界无析出区的占比继续增加,仅在晶内和晶界析出了部分αs相,如图11e,11f。

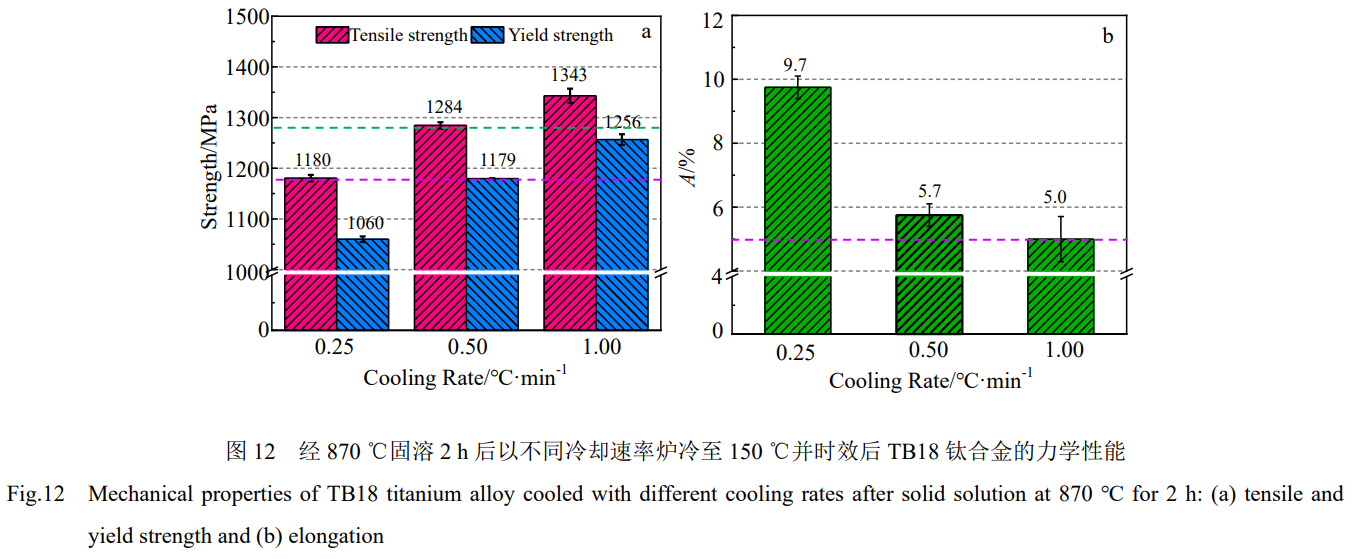

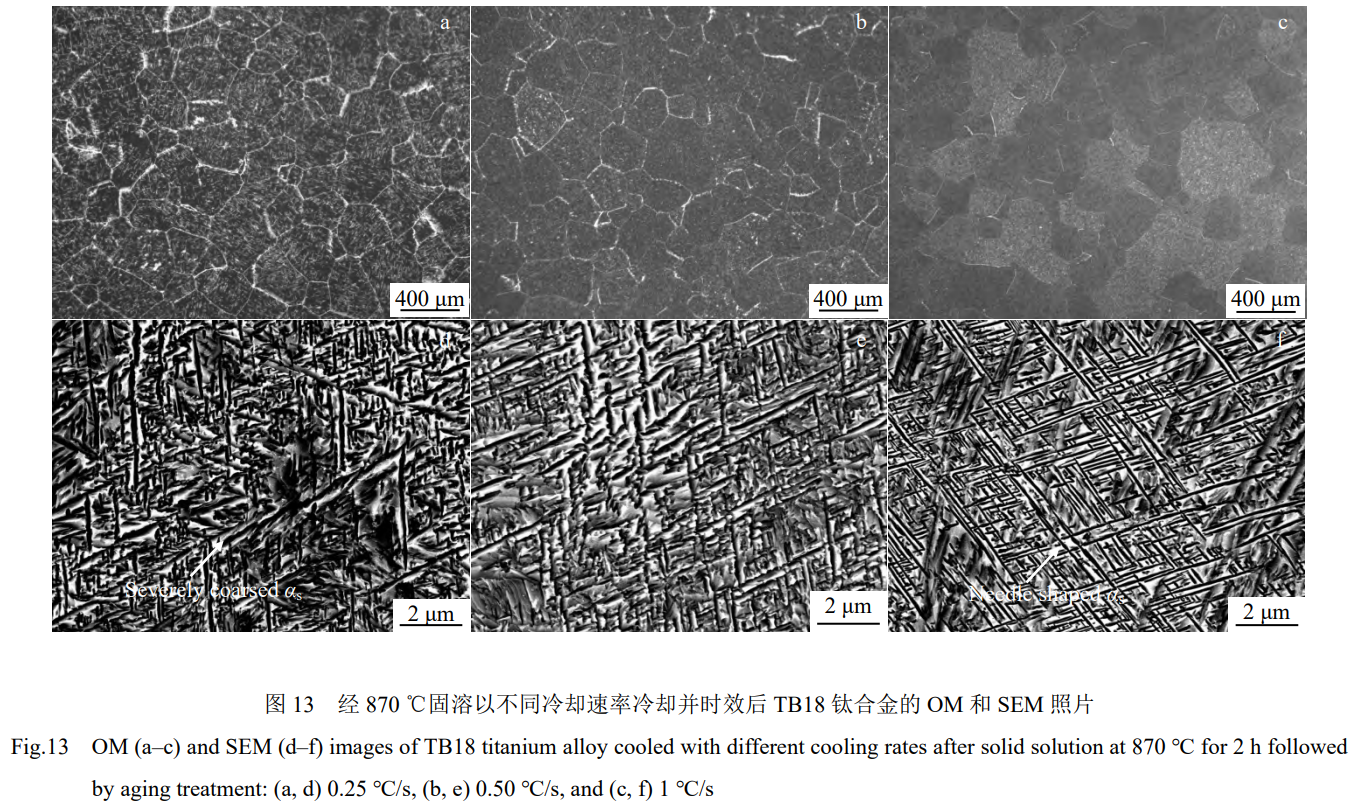

图12给出了经870℃固溶2h后以不同冷却速率炉冷至150℃并经过530℃×4h,AC时效处理后TB18钛合金的力学性能。图13为对应的组织形貌。由图12a可知,当TB18钛合金固溶后以0.25℃/min炉冷并时效后的强度较低为1180MPa,这是由于部分低速缓冷过程中析出的αs相严重粗化,呈板条状,如图13a,13d所示。虽然通过时效处理消除了β晶粒内部无析出区,但是部分缓冷过程中析出的αs相进一步吸收形核点附近的溶质Al元素,发生长大和粗化,导致αs相尺寸不均匀,图11给出了经870℃固溶2h后以不同冷却速率炉冷至150℃后TB18钛合金的组织形貌。当固溶冷速为不利于TB18钛合金获得优异的强度。当固溶冷速提升至0.5℃/min后,TB18钛合金通过时效析出获得了良好的强度,但是塑性降低,如图13b,13e所示。当固溶冷速进一步提升至1℃/min后,原始缓冷组织中的无析出区中均析出了细小弥散的针状次生αs相,如图13c,13f所示,使TB18钛合金抗拉强度提升至1343MPa,屈服强度达到1179MPa,延伸率则降低至5.0%。

3、结论

1)通过β单相区固溶和时效处理后,TB18钛合金中β基体中析出片层和针状αs相,使TB18钛合金获得良好的析出强化效应。形成的片层状αs相有利于提升TB18钛合金的韧性,片层厚度越大,TB18钛合金的断裂韧性越好。

2)TB18钛合金在β单相区固溶后形成亚稳等轴β晶粒,且晶粒尺寸与固溶温度和固溶时间相关。固溶温度过高或固溶保温时间过长将导致TB18钛合金β晶粒发生粗化,使材料强度和塑性下降。当固溶制度为870℃×2h,AC时,TB18钛合金可在530℃×4h,AC条件下时效后获得良好的强韧性匹配,抗拉强度为1315MPa,屈服强度为1225MPa,延伸率为8.5%,冲击韧性为29.2J/cm2,断裂韧度值为88.4MPa·m1/2。

3)固溶后冷却速率影响TB18钛合金的力学性能。当固溶后TB18钛合金以0.25℃/min冷却至150℃后,β基体中已经析出了大量αs相,同时存在少量无析出区。经过530℃×4h,AC时效后无析出区消失,部分αs相明显粗化,TB18钛合金抗拉强度降低为1180MPa。提升固溶冷速至1℃/min后,经870℃固溶的TB18钛合金在未时效前存在大量无析出区,但是在530℃×4h,AC时效后获得了均匀细密的αs相,抗拉强度提高达到1343MPa,延伸率为5.0%。

参考文献References

[1] Lu K. Science[J], 2010, 328(5976): 319

[2] Zhang X Y, Zhao Y Q, Bai C G. Titanium Alloys and Applications[M]. Beijing: Chemical Industry Press, 2005

[3] Cotton J D, Briggs R D, Boyer R R et al. JOM[J], 2015, 67(6): 1281

[4] Guo Hongzhen(郭鸿镇), Yao Zekun(姚泽坤), Lan Fang(兰 芳) et al. Rare Metal Materials and Engineering(稀有金属材料与工 程)[J], 2000, 29(6): 408

[5] Boyer R R, Briggs R D. Journal of Materials Engineering and Performance[J], 2005, 22: 2916

[6] Ivasishin O M, Markovsky P E, Matviychuk Y V et al. Journal of Alloys and Compounds[J], 2008, 457(1): 296

[7] Qin D Y, Zhao F, Li Y L. Materials Science and Engineering A[J], 2022, 841: 143074

[8] Zhao Q Y, Sun Q Y, Xin S W et al. Materials Science and Engineering A[J], 2022, 845: 143260

[9] Sadeghpour S, Javaheri V, Abbasi S M et al. Physica B: Condensed Matter[J], 2020, 593: 412315

[10] Gao J H, Rainforth W M. Metallurgical and Materials Transactions A[J], 2020, 51(8): 3766

[11] Shi X H, Zeng W D, Long Y et al. Journal of Alloys and Compounds[J], 2017, 727: 555

[12] Huang C W, Wang F M, Wen X et al. Journal of Materials Science[J], 2021, 56(14): 8848

[13] Li Shaoqiang(李少强), Gong Zhanpeng(弓站朋), Li Hui(李 辉) et al. Rare Metal Materials and Engineering(稀有金属材料与工 程)[J], 2020, 49(9): 3045

[14] Zhou W, Liu X H, Feng J et al. Rare Metal Materials and Engineering[J], 2022, 51(9): 3129

[15] Ma F C, Lu W J, Qin J N et al. Materials Science and Engineering A[J], 2006, 416(1): 59

[16] Zhu X J, Fan Q B, Gong H C et al. Materials Science and Engineering A[J], 2021, 825: 141907

[17] Zhu W G, Lei J, Tan C S et al. Materials & Design[J], 2019, 168: 107640

[18] Liu Y, Lim S C V, Ding C et al. Journal of Materials Science & Technology[J], 2022, 97: 101

[19] Wang S Z, Xu S, Xiang C C et al. Materials Characterization[J], 2022, 192: 112219

[20] Qi P, Li B L, Wei W et al. Journal of Materials Research and Technology[J], 2022, 21: 429

[21] Zhao Y Q, Wu C, Wang H. Rare Metal Materials and Engineering[J], 2022, 51(12): 4389

[22] Cheng F, Wang H M, Yang J W et al. Materials Letters[J], 2023, 333: 133591

[23] Salib M, Teixeira J, Germain L et al. Acta Materialia[J], 2013, 61(10): 3758

[24] Dixit S, Kumar D, Dash B B et al. Journal of Alloys and Compounds[J], 2022, 927: 166897

无相关信息