引言

随着表面工程的发展,涂层技术得到了广泛应用。有机涂层存在复杂服役环境下力学强度低、不耐磨

、易脱落、寿命短等问题,其可靠性无法得到有效保障[1-2]。金属涂层以出色的力学性能与耐久性脱

颖而出,有望增强材料性能,延长服役寿命,具有良好的应用潜力,研发高性能金属涂层材料已成为工程领

域的迫切需求[3-5]。

钛及钛合金因良好的低温性能与优异的耐蚀性、低密度、高强度等特性,广泛应用在海洋工程、航空航

天、生物医疗等诸多领域,被誉为“21世纪的金属”[6]。尽管钛具有诸多优点,但高活性、易氧化

、制备加工成本高、后续加工困难等问题也限制了其推广应用。为了降低工程应用成本,工业生产中常采

用在低成本金属表面沉积贵金属层的手段,使低成本金属承担复杂力学载荷,由表层贵金属来满足特定表面

性能[7]。覆有钛涂层的“复合型材料”可充分发挥涂层与基体各自的优势,规避各自缺点,获得单一

金属无法达到的综合性能[8]。

由于钛材熔点高且易氧化,现常用喷涂、激光熔覆、气相沉积等方法在同/异种基体表面制备厚度均

匀的钛涂层。通过对涂层元素、成分的调整和结构设计可制得面向不同服役环境应用的钛涂层,并根据涂层特性进行后处理,以进一步改善涂层性能,减少孔隙、裂纹等缺陷对

材料的不良影响[9-10]。本文将对钛涂层常用制备技术与后处理手段进行介绍,并结合国内外研究报

道对钛涂层在海洋工程、生物医疗、航空航天与能源化工等领域的应用研究进展进行阐述,以期为相关行业

人员提供参考。

1、钛涂层材料常用制备技术

涂层能显著增强材料表面性能,使基体表面功能化[11]。在材料表面制备钛涂层,不仅可利用钛材

的优异性能,亦可显著降低材料成本、缩短制备周期,具有显著的应用优势。

涂层制备是至关重要的一步,根据不同成分特性与应用需求的钛涂层选择合适的制备工艺将有助于材料

性能的提升,目前常用的钛涂层制备技术主要有等离子喷涂与超音速火焰

喷涂等传统热喷涂技术,以及冷喷涂、激光熔覆和气相沉积等技术[5,12-15]。

1.1热喷涂

热喷涂是用火焰、等离子射流、电弧等作为热源将涂层材料(丝、棒、粉)加热到熔融或半熔融状态,

并高速喷射至基体表面使之凝固沉积形成涂层的技术[4]。热喷涂具有灵活性与通用性的特点,根据喷

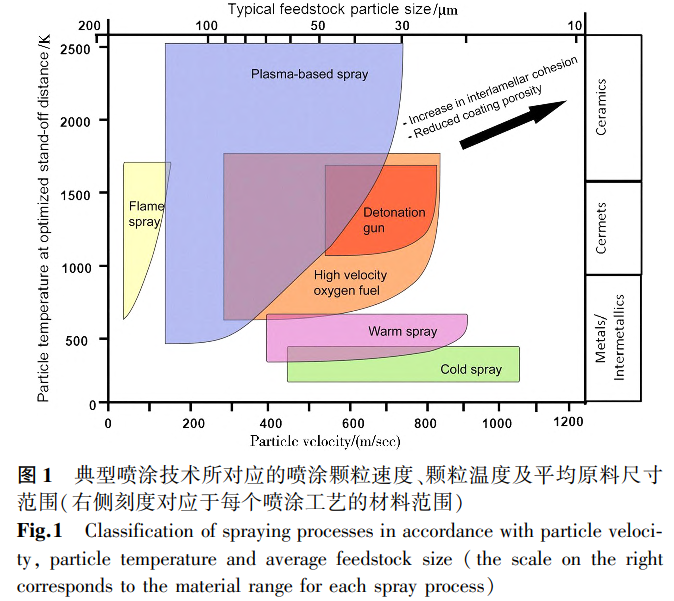

涂颗粒速度、颗粒温度和平均原料尺寸特征,可对典型喷涂技术进行分类,如图1所示[16]。

等离子喷涂、超音速火焰喷涂、电弧喷涂等传统热喷涂技术在钛涂层制备领域有着广泛应用[12-13

,17],由图1可知该类技术普遍都需通过高温将原料钛粉加热熔融用以喷涂。而钛化学性质十分活

泼,在高温下极易与空气中氧、氮等气体发生反应,使得涂层中化合物含量与孔隙率普遍较

高,如Ishikawa等[18]采用火焰喷涂在碳钢表面制备了钛涂层,由于喷涂过程中涂层材料未被

充分保护,涂层中将近一半的钛转化为金属化合物,使得涂层孔隙率过高。研究表明,喷涂气氛环境对涂

层质量有着重要影响,保护气氛或真空环境可降低钛的氧化程度,有利于获得低氧、高致密的钛涂层[14

]。

在传统热喷涂技术中,涂层材料会经历熔化与快速凝固的变化过程,氧化物与孔隙难以避免,同时高温

下涂层材料会发生相变,影响涂层性能[4,19]。鉴于传统热喷涂涂层的高孔隙率特征,热喷涂类技

术不适用于制备高耐蚀性防护涂层,例如,曲彦平等[13]研究发现电弧喷涂制备的钛涂层因高孔隙率需

后续封孔处理才能获得耐蚀性。而在骨植入物的多孔涂层制备方面,热喷涂类技术具有一定优势,例如,

大气等离子体喷涂制备的多孔TiO2涂层可改善植入物的蛋白质吸附与骨整合能力[20]。综上所

述,热喷涂技术在制备熔点高、塑性差的钛化合物涂层方面更有优势[21];而钛及其合金塑性较好,易

发生高温氧化,故制备钛金属或钛合金涂层可采用喷涂温度较低的冷喷涂技术[22]。

1.2冷喷涂

冷喷涂是利用电能将高压气体(He、N2等)加热到一定温度,并在拉瓦尔管加速作用下使粉末颗

粒高速沉积至基体表面形成涂层的技术[3]。冷喷涂过程中颗粒未熔化,其是以固体形式进行沉积,由

于先沉积颗粒持续受到后沉积颗粒的撞击,涂层愈加致密,与基体结合更加牢固,因此冷喷涂涂层通常具有

低的孔隙率、高的沉积效率与结合强度[23-24]。与传统热喷涂相比,冷喷涂最大优势在于低温固态

沉积,低的喷涂温度避免了钛的氧化以及高温对基体的不良热影响[22],如Gardon等[25]

为防止聚合物基底的热分解,采用冷喷涂在聚醚醚酮(PEEK)表面制得了厚度均匀、结合良好的钛涂

层。

对冷喷涂而言,喷涂颗粒需达到一定的临界速度才能沉积形成涂层,推进气体种类、喷涂温度与喷涂压

力等因素对涂层质量有着显著影响[24]。He具有高载气速度特性,以其为推进气体可获得高的颗粒

速度,有利于增加颗粒变形量、促进颗粒扁平化,从而获得更为致密的钛涂层[26],但He成本高昂

,实际生产中多采用He、N2混合气[27]。Gulizia等[23]指出,提高喷涂温度与压

力也有助于提升冷喷涂涂层致密度,且温度影响更为显著,但温度过高时,涂层中O与N含量增大,导

致钛涂层性能下降。除上述影响因素外,西安交通大学李长久教授团队[22]综述了冷喷涂粉末形态、

基体状态与喷嘴形状等因素对钛涂层性能的影响,为冷喷涂钛涂层的研究和应用提供了一定的理论参考。

冷喷涂沉积形成的钛涂层具有硬度高、塑性差的特点,且涂层内部常存在因颗粒结合不良而产生的孔隙

等缺陷。

为了改善冷喷涂金属涂层的性能,西北工业大学李文亚教授[28]提出“冷喷涂+”概念,即将冷喷

涂与特定工艺(如喷丸、热轧、热处理等)相结合,以减小涂层孔隙率、改善涂层结合强度与强塑性,该研

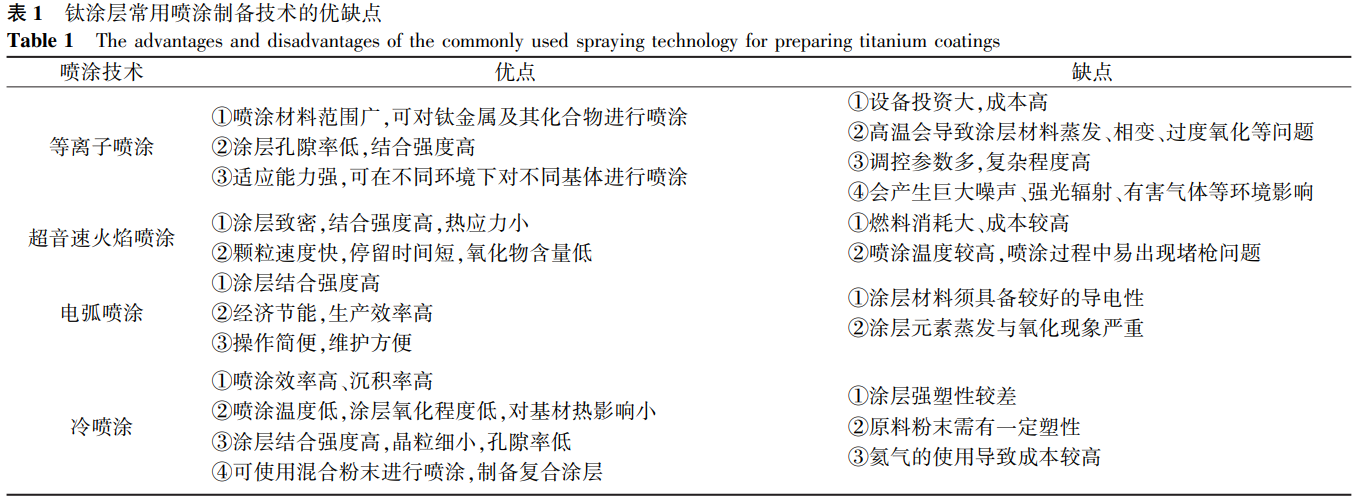

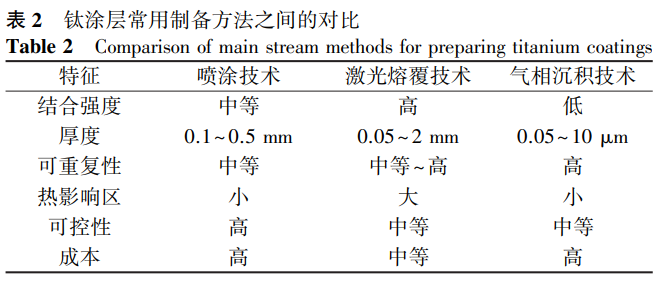

究为促进冷喷钛涂层的工业化应用提供了技术指导。结合上述对钛涂层喷涂制备技术的阐述,现将钛涂层

常用喷涂制备技术的优缺点总结于表1[14,16,29-30]。

1.3激光熔覆

激光熔覆是粉体经高能激光束辐照后与基体表面熔合并快速凝固形成涂层的工艺方法[31]。激光

熔覆与喷涂有显著的不同,由于激光熔覆的高温特性,涂层中孔隙可大量消失,从而使组织更加均匀,涂层内部与结合界面处原子通过相互扩散可形成良好的冶金结合,同时熔覆

后的快冷“淬火”作用使得涂层具有高硬度,故激光熔覆钛涂层在耐磨、耐蚀与高温抗氧化领域有着广泛应

用[5]。

采用激光熔覆制备钛涂层时,需考虑Ti涂层与基体之间的相容性问题,一般为了保障熔覆层具有良

好的力学性能,需使涂层成分尽可能接近基体金属,保证涂层与基体金属之间良好熔合[5]。Wang等[32]在TC4表面采用激光熔覆制得与基体冶金结合良好的

纯钛涂层,熔覆形成的钛涂层在细晶强化、晶界强化和第二相强化的共同作用下显著提升了TC4的耐磨

性与高温服役性能。但若Ti涂层与基体之间相容性差,则很难获得高质量涂层,如西北有色院王培等

[33]采用激光熔覆技术在Q235钢表面制备钛涂层,冷却后出现熔覆Ti层表面不平整的冶金不

相容现象。其原因在于Ti与Fe之间热物理性质(导热率、膨胀系数等)差异较大,且Ti与F

e基本不互溶,熔覆后界面存在大量的TixFey脆性金属化合物,导致Fe基体与Ti涂层间

结合不牢固[34]。针对该问题,通过添加与Fe和Ti均有良好相容性的Ni中间层,提高了

涂层结合强度,改善了熔覆层质量[33]。北京科技大学王志炜[35]在激光熔覆制备Q235钢

基体表面钛/钒涂层的研究中添加了钒中间层,显著提升了钛涂层与异种基体之间的结合质量,涂层结合

强度高达285MPa。除上述提到的基体与涂层间相容性问题外,激光熔覆技术因较高的冷却速率导

致硬质钛涂层易出现变形、开裂与元素成分偏析等,有待进一步研究改进[5,36]。

1.4气相沉积

气相沉积是在真空中将涂层原料蒸发成原子、分子或离子然后沉积至基体表面形成功能性薄膜的技术,

按照原理可分为物理气相沉积(PVD)与化学气相沉积(CVD)两大类[29]。PVD对基

体热影响小,为低温沉积技术,同时PVD可实现对涂层成分及结构的调控,Xiao等[37]采用

PVD技术在Ti(C,N)金属陶瓷基体上沉积了TiAlN涂层,研究发现降低基体晶粒尺寸可提

升涂层的成核率与致密度。相较于PVD技术,CVD可实现在复杂形状基材上的膜层制备,并且由于

其原料(前驱体)为化合物,涂层制备时不易出现Ti氧化问题[38]。Guo等[15]以Ti-

TiCl4体系反应合成的TiCl2为前驱体,采用CVD在316L不锈钢基体上制得了致密

且与基体结合良好的Ti涂层。Jin等[39]对CVD制备钛涂层的相关研究进行了综述,为新

型钛涂层的开发提供了参考。CVD工艺无需真空环境,避免了昂贵真空设备的使用,但制备时可能产生

有毒气体,同时过高的沉积温度对涂层质量也会产生影响[38,40]。

总之,气相沉积可实现高熔点、难熔钛金属化合物的沉积成膜,多用于硬质耐磨涂层的制备,如在刃具

、模具、耐磨零件上沉积各种钛的碳化物、氮化物、硼化物等超硬膜[39]。

但由于制备成本高、沉积速率低等,该技术的大规模应用在一定程度上受到限制[38,40]。最后

,结合本节对钛涂层常用制备方法的阐述,将各类技术的特征总结、对比于表2[5]。

2、钛涂层的后处理技术

由于制备手段的局限,钛涂层很难达到如熔铸金属那样接近100%的致密度。涂层中通常会留有孔

隙、裂纹等缺陷,对涂层进行适当后处理可减少涂层缺陷,改善涂层质量。目前常用的后处理方法包括封

孔、喷丸、热轧与热处理等[41-45]。

2.1封孔处理

缺陷的存在会降低涂层的力学性能、削弱其对基体的保护效果,当缺陷涂层暴露于腐蚀环境中时,腐蚀

介质会通过缺陷到达基体表面并发生腐蚀反应,腐蚀产物在界面积累,致使涂层龟裂、脱落甚至失效,丧失对基体的保护作用[41,44,46]。

封孔处理主要是利用刷涂、浸渍等手段使封孔剂渗入至涂层内部,达到填充孔隙、改善涂层性能的效果

。为更好地提升封孔效果,一般常选用粘度低、渗透性好且具有良好力学性能的有机材料作为封孔剂[4

6]。Ishikawa等[18]通过实验证明了树脂封孔后的钛涂层具有优异的耐氯化物腐蚀能力

。shi等[47]以环氧树脂为封孔剂对大气等离子喷涂制备的镍钛涂层进行表面封孔处理,空蚀实验

表明封孔处理增强了涂层内片层间的结合力,提高了镍钛涂层抑制裂纹扩展与抗空蚀的能力[48]。M

orończyk等[49]采用环氧树脂对AZ91E镁合金基体上的钛涂层进行封孔处理,并使用

3.5%NaCl溶液浸泡实验考察涂层的耐蚀性,发现未封孔的涂层中存在互连孔隙,因而腐蚀介质能

够快速渗透到基材表面,在界面处发生电偶腐蚀,涂层在浸泡24h后脱落,而经封孔后的涂层具有良

好的耐蚀性,可实现对基材长达1000h的保护。封孔处理除提升涂层耐蚀性外,还可赋予涂层功

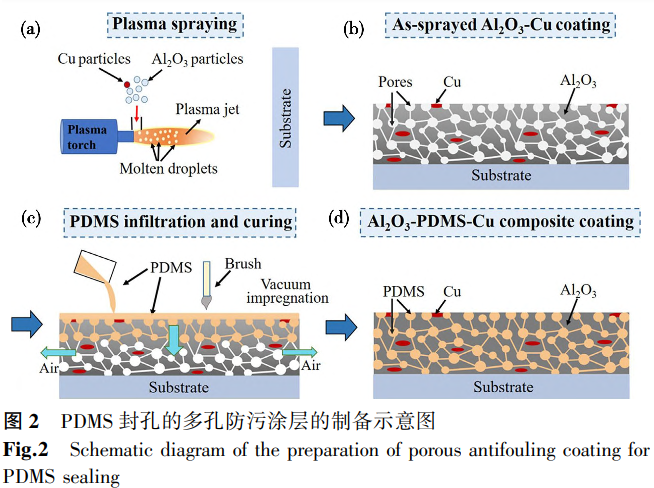

能性,Bi等[50]采用低表面能的聚二甲基硅氧烷(PDMS)对等离子喷涂的金属陶瓷复合涂层进

行封孔处理,如图2所示,提升了涂层的防污能力,为防污钛涂层的设计提供了参考。

2.2喷丸处理

喷丸处理可使材料表面发生塑性变形,产生残余压应力与应变层,并且可提升工件抵抗拉应力的能力,

抑制工件内部微裂纹扩展,使其疲劳寿命、抗应力腐蚀能力显著提高[51]。

对钛及其合金涂层而言,在喷丸的夯实作用下,孔隙率可得到大幅降低,从而提升致密度与耐蚀性能[

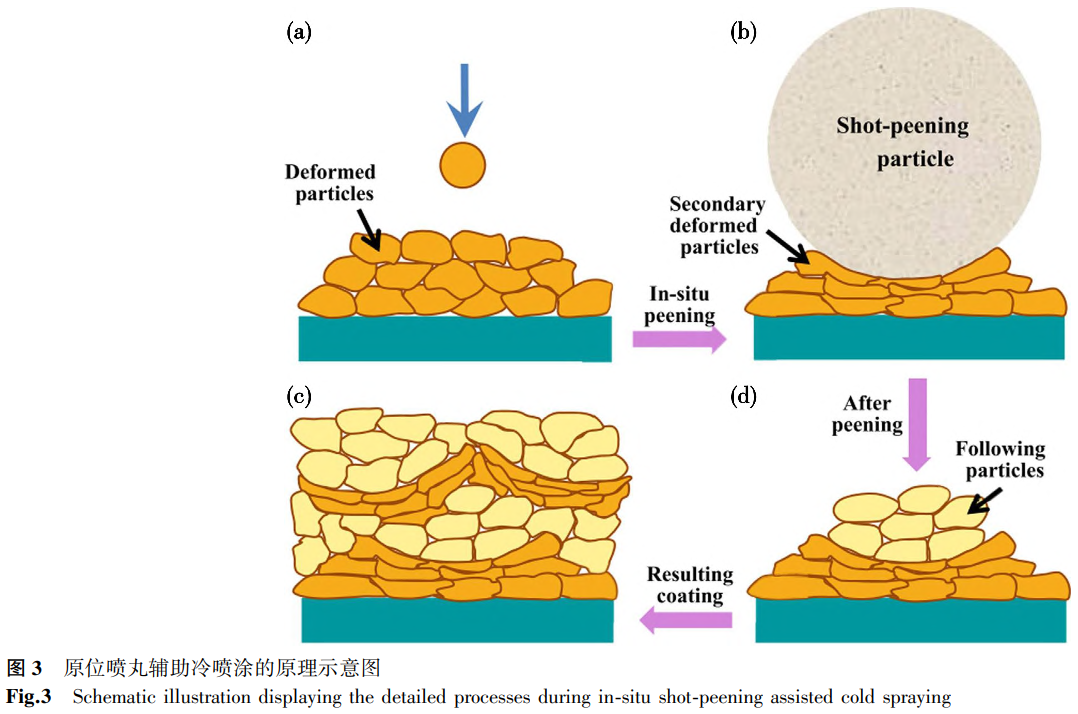

52]。根据喷丸与钛涂层沉积的先后顺序,可将喷丸处理分为前喷丸、原位喷丸与后喷丸[3]三类。

其中前喷丸与后喷丸处理对多种技术制备的钛涂层均可适用[53-54];原位喷丸是结合冷喷涂特点而提

出的[42],该工艺向原料粉末中掺入尺寸较大的喷丸颗粒,喷涂时由于喷丸颗粒未达到沉积的临界速度

,故在到达表面时发生反弹,利用其反弹前的撞击力辅助颗粒变形,从而起到原位锻造的效果,其示意图如

图3所示[55]。西安交通大学李长久教授团队[42,55]研究发现,在冷喷涂-原位喷丸技术中

,喷丸颗粒的掺入比例、喷丸种类、喷涂温度等因素对涂层质量皆会产生影响。

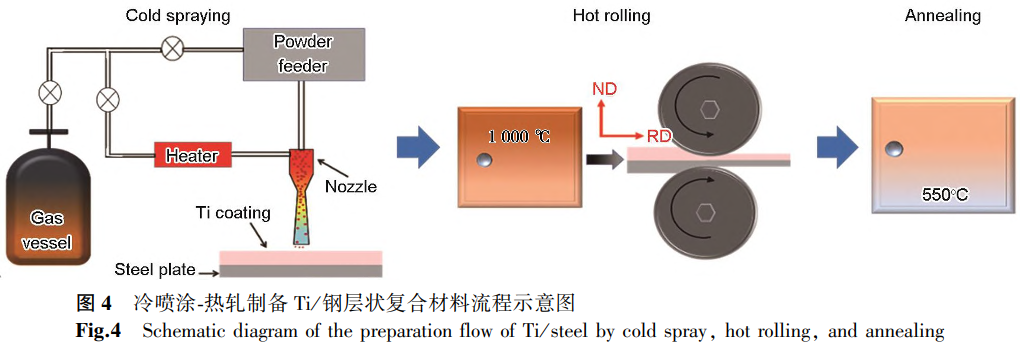

2.3热轧处理

热轧处理可在热-力耦合作用下降低钛涂层内部缺陷,改善涂层内部颗粒界面结合,提高涂层致密度与内

聚强度,提升涂层力学性能[56]。与喷丸处理类似,由于热轧处理也是在外力作用下使材料发生塑性

变形,故该工艺不适用于硬度大、塑性差的钛金属化合物涂层的后处理。Li等[57]通过对304

不锈钢基底表面的冷喷纯Ti涂层进行热轧,制得了强界面结合的全致密Ti/304不锈钢复合

结构材料,其在3.5%NaCl溶液中表现出与纯Ti相当的耐蚀性。中国科学院金属所熊天英教

授团队采用冷喷涂-热轧工艺(工艺流程如图4所示)制得了钛/钢层状复合材料,系统研究了轧制温度、

下压量等参数对钛/钢层状复合材料性能的影响[43,58-59],在最佳工艺参数下制得的钛/钢层

状复合材料的拉伸强度、延伸率和界面剪切强度分别可达599MPa、36%和309MPa,远高于GB/T 8547-2019中的规定,同时具有良好的可加工性与耐蚀性,整体性能优于传统轧制法

与爆炸法制得的钛/钢复合材料[56]。

2.4热处理

热处理可通过调控钛涂层微观组织达到提高涂层结合强度、增强涂层韧性与释放残余应力的效果,是涂

层后处理方式中较为简单且易实现工程应用的手段[22]。为提升涂层性能,Molak等[45]对覆有钛涂层的铝合金试样进行退火热处理,经回复、再结晶和晶粒长

大过程,涂层孔隙合并,孔隙体积与数量显著减少,且沉积颗粒之间的大部分界面消失,冶金结合面积增

加,从而使涂层性能得以提升。陈建强等[17]研究发现,对火焰喷涂制备的钛涂层进行850℃×

4h的热处理可使涂层的孔隙率降至1.8%,结合强度增至50MPa,同时自腐蚀电流降低约1

3%。从上述研究可见,热处理使涂层孔隙减小,涂层质量提升,但Li等[44]研究发现当涂层内

部孔隙尺

寸过大时,热处理对钛涂层性能改善并不明显。激光熔覆钛涂层内部会存在较大的残余拉应力,在外

力诱导下易出现应力集中和微裂纹,翟永杰等[60]通过在500℃下对激光熔覆Ti2SC/T

iS涂层进行真空热处理,有效缓解了残余拉应力的作用,改善了涂层的摩擦学性能。在生物医用材料领

域,对抗菌涂层进行热处理还可实现抗菌离子的受控释放,提高涂层的抗菌性能[61]。

3、钛涂层应用研究进展

随着科技进步与工业发展,近年来各行各业对性能优异的功能性涂层需求愈加迫切,钛及钛合金因高比

强度、极佳的耐腐蚀性等诸多卓越特性脱颖而出,功能性钛涂层的研发在海洋工程、生物医疗、航空航天等

领域备受关注[3,5,12,14]。

3.1海洋工程领域

海洋蕴含丰富资源,具有巨大的开发价值,但金属材料在复杂的海洋环境中会遭受腐蚀与生物污损,服

役寿命大幅缩短,对国民经济造成巨大损失[62]。钛涂层具有较高的力学强度、极佳的耐蚀性,可延

长海洋环境中金属的服役寿命,降低工程成本,为海洋工件长久、高效的工程化运作提供重要支持[12,

63]。

钢材因高强度、低成本等而在海洋工程中应用广泛[64-65],但钢材耐蚀性普

遍较差,通过在其表面沉积钛涂层可显著提升钢材的耐蚀性,延长服役寿命。深海中材料服役环境恶劣,

而传统有机防腐涂层耐久性差,Li等[63]为提高X80管线钢在深海环境下的耐蚀性能,在其表

面制备了孔隙率为0.93%的冷喷钛涂层,该涂层在40MPa静水压力的模拟深海环境中致钝电流

密度可保持在10-7A·cm-2量级,有效保护了基体。不锈钢耐蚀性较传统钢材虽有所改善,但

在富Cl-的海水环境中仍会出现严重的点蚀,王治中等[66]采用冷喷涂在304不锈钢表面制备

了自腐蚀电流密度远低于基体的TC4涂层,有望大幅降低不锈钢在海洋环境中的点蚀风

险。目前钛/钢复合板已在海洋构筑物建造、船舶等领域实现了工程应用,如日本跨海大桥的桥柱[

64]等,但暴露在海水中的钛/钢复合板端面会出现电偶腐蚀。为了减轻电偶腐蚀带来的危害,伍廉

奎等[65]在钛/钢复合板端面沉积了孔隙率为1.14%的冷喷钛涂层,经测试,该涂层表现出高

极化阻抗(70.07kΩ·cm2)与良好的耐盐雾腐蚀能力,有效阻止了侵蚀性离子渗透,从而显著

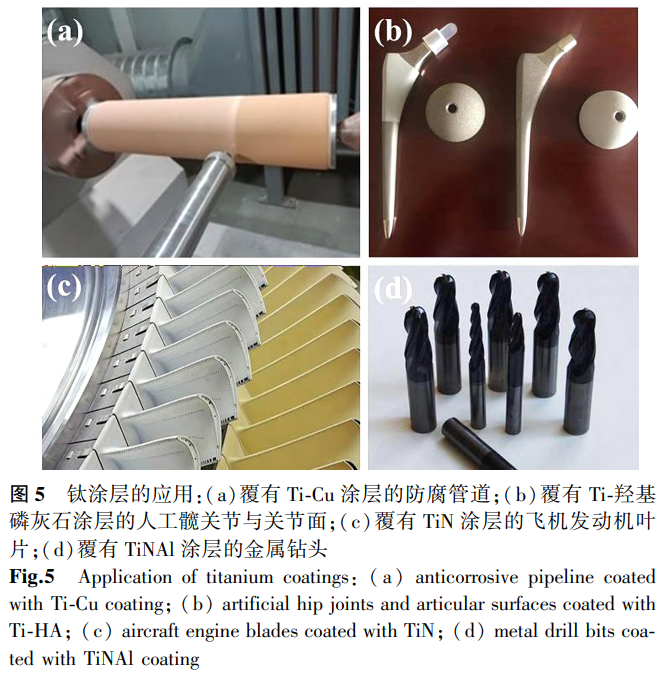

提升了钛/钢复合板在海洋环境中的服役性能。在工程实践方面,湖北超卓航科公司采用冷喷涂制得的耐

蚀海洋钛铜管道(如图5a所示)已在航海领域得到工程化应用;南京中远海运船舶设备配件有限公司提

出的冷喷涂制备钛合金涂层以提高船舶管路系统耐蚀性的方法具有巨大的应用潜力[67]。

钛材因优异的耐蚀性,在船体结构件、潜艇耐压壳体、管道等海洋工程材料中得到广泛应用[68]。

但钛由于生物相容性差,在海洋环境中会面临严峻的生物污损问题[69]。附着在材料表面的大量污损物会增加船舶行驶阻力,降低探测器灵敏度,对船舶、海上公共设施、

水产养殖等造成一系列严重危害[70],如何在保有钛涂层良好耐蚀性的基础上赋予其防污性能是当前有

待攻克的关键课题。通过分析海洋污损生物形成过程,可确定生物污损防治的核心点在于抑制调节膜或细

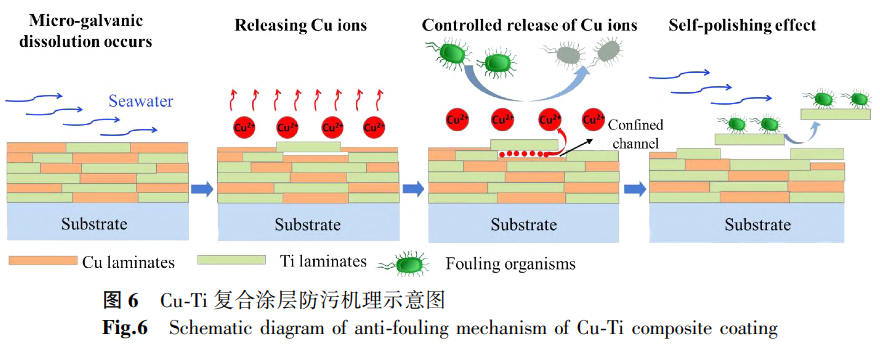

菌生物膜的形成或粘附[62]。目前防污钛涂层的设计思路大致分为两大类,一是向涂层中加入Cu[

12]、Ag[71]、Zn[72]等毒性元素,通过释放毒性离子毒杀粘附在材料表面的生物膜与细

菌等来提高涂层防污性。例如,郑州大学田佳佳团队[12]采用等离子喷涂制得了Cu/Ti交替

复合涂层,得益于电偶腐蚀促Cu2+释放与涂层自抛光防污损生物粘附[73]的综合作用,该涂层具

有接近100%的抑菌率,实现了高效防污,同时防污寿命为传统有机涂层的两倍,其防污机理如图6

所示。二是对涂层进行表面改性或仿生结构设计[62,74]。Zhao等[75]通过对TiN-C

u涂层进行阳极氧化处理,在表层得到了纳米管结构的TiO2涂层,在离子毒性与光催化的共同作用下

涂层展现出良好的防污潜力。Yi等[76]将等离子喷涂与纳秒激光技术结合,制得了具有微槽仿生

结构的TiO2涂层,该涂层在锐钛矿光催化与仿生结构防粘附的综合作用下表现出优异的防污性能。

钛涂层在海洋工程材料腐蚀防护方面具有巨大的应用潜力。覆有钛涂层的钢材在海水中表现出优异的

耐蚀性,其在海洋防腐领域的工程化应用指日可待。然而,采用金属涂层解决生物污损问题仍是挑战,防

污钛涂层的设计需在耐腐蚀、抗磨损与防污元素释放之间综合权衡[77],当前防污钛涂层材料的研究仍

处于实验室阶段,与工程化应用仍有距离。

3.2生物医疗领域

钛涂层因优异的耐蚀与生物相容等特性在改善医用植入体使用性能方面受到广泛关注[3,14]。

TC4在骨植入物材料中应用普遍,但其中V、Al元素的潜在毒性引起了人们担忧[78]。So

noda等[79]采用PVD技术在TC4表面制备了纯Ti涂层,有效阻止了毒性离子的渗出

,提高了TC4的生物相容性。钛虽有较好的生物相容性,但生物活性差,为增强植入物与骨组织的结

合,Sun等[80]采用冷喷涂技术制备了Ti+Mg复合涂层,后以真空烧结的方式使Mg成分挥

发,得到具有良

好骨整合能力的多孔Ti涂层。为进一步提高植入物表面生物活性,Guillem-MarTi等

[81]通过冷喷涂在纯Ti表面制得了具有良好生物活性与骨整合能力的羟基磷灰石-Ti复合涂层。

广州三鑫金属科技有限公司采用真空等离子喷涂制得的覆有羟基磷灰石-Ti涂层的人工髋关节与关节面实

现了商业化应用,如图5b所示。纯Ti与TC4虽耐蚀性好,但硬度低、耐磨性差。任旭辉等[

82]为提高TC4人工关节面的耐磨性,采用PVD在基体表面沉积了TiN涂层,经测试该材

料耐磨性和磨损稳定性都显著优于市场主流的CoCrMo合金关节面材料。TiN涂层因高硬度、生

物惰性等被广泛用于金属表面防护,但由于存在针孔、裂纹等固有缺陷,在腐蚀介质中有基材被腐蚀的风险

。为提升TiN涂层对基体的保护作用,Zhao等[83]采用PVD在TC4合金上制得了

Ti/TiN复合多层涂层,其中金属Ti中间层可充当腐蚀介质与基体间的有效屏障,抑制TiN

柱状晶连续生长,减少涂层针孔缺陷,提高涂层的抗裂性与耐蚀性[9,84]。该复合涂层在37℃

的模拟体液中

表现出优异的耐磨蚀性能,与TC4合金和单层TiN涂层相比耐磨蚀能力分别提高了约58倍

和2倍,其磨损机制如图7所示。

生物医用材料在实际应用中存在细菌感染的风险,抗菌钛涂层材料可在保有基体力学性能的基础上赋予

植入体良好的抗菌性。Jin等[85]采用磁控溅射技术在316L不锈钢表面制备了具有优异耐

蚀与耐磨性能的Ti-Cu涂层,经测试该涂层表现出优异的抗菌性(99.9%)。季震宇等[86]

采用磁控溅射技术在Ti表面制备了Ti-ZnO复合涂层,发现当靶材拼接比例V(Ti)∶V(ZnO)=95∶5时,涂层表现出优异的抗菌性。Wang等[87]采用等离子喷涂在304不锈

钢表面制备了Ag-TiO2复合涂层,得益于TiO2光催化与Ag+抗菌的协同作用,该涂层在保

持低细胞毒性的基础上展现出良好的抗菌性。

钛涂层显著提升了植入体的表面性能,提高了植入体的生物相容性,根据不同应用需求选择合适的涂层

,大大提高了材料的可选择性,降低工程成本。抗菌钛涂层与海洋防污

涂层具有一定相似性,都需要确保在具备抑制生物膜粘附能力的基础上,使材料保有良好的耐蚀、耐磨

与力学性能,这对抗菌钛涂层材料提出了更高的要求。

3.3航空航天领域

航空航天材料服役环境恶劣,对材料的耐磨、耐高温、抗氧化腐蚀等性能要求极高。现有单一金属材

料难以满足其性能要求,表面涂层技术具有约束少、设计性强、选择空间

大、经济环保等优点,加之钛材的独特优势,使钛涂层在航空航天材料研发领域得到了研究人员的重视

[88-89]。

航空航天等飞行器件需克服重力运行,轻质金属诸如钛合金备受青睐,已被应用于飞行器的各类框、梁

、机翼、发动机扇叶等部位,但钛合金存在硬度低、耐高温氧化能力差等

问题,进一步应用受限[88]。钛金属化合物具有高硬度与高温稳定性,在基体表面沉积钛金属化

合物涂层可改善基体性能,Li等[90]采用高能机械合金法在TC4基体上制得了具有耐高温和阻

燃特性的Ti-Cu与Ti-Cr涂层。含Al、Si等元素的钛金属化合物具有较好的抗高温氧化能

力,Feng等[91]采用激光熔覆技术在TC4表面制备了(Ti3Al+TiB)/Ti涂

层,并通过加入3%LaB6,借助其吸氧、细化晶粒与弥散强化的作用,使熔覆钛涂层的耐磨性与抗

高温氧化性得以提升;为降低材料成本,Sun等[21]以Ti粉、Si粉和蔗糖为原料,采用喷雾

造粒/前驱体热解技术制得Ti-Si-C复合粉末,然后使用该粉末,通过反应等离子喷涂在TC4基

体上得到了室温与高温(600℃)耐磨性分别相当于基体170倍和40倍的钛涂层材料。航空

发动机叶片在沙尘、海洋高湿等恶劣环境下高速运转时,叶片表层会受到风沙颗粒、高温盐雾颗粒等物质的

侵蚀作用。曹鑫等[92]在TC4合金表面制得了多层梯度TiN/Ti涂层,该复合涂层有着高

硬度与良好的抵抗裂纹萌生、扩展能力,大大提高了叶片抗冲蚀性能;Li等[9]在TC11合金表

面制得了TiN/Ti多层涂层,研究了其耐高温热腐蚀能力,发现相较于单层TiN涂层,TiN/Ti多层涂层可显著提升基材的抗热盐腐蚀性能。除钛合金外,镁合金、铝合金因其低密度与优异的

力学性能在航空航天材料中也有所应用,这两类材料同样存在耐蚀与耐磨性差等问题,对其进行钛涂层改性

可提高基体服役性能。杨镕菲等[93]采用PVD技术在2A12铝合金基体表面制得了耐蚀性为

基体2倍的钛涂层,Xie等[94]采用PVD技术在AZ31镁合金基体上制备了耐磨损性能

优异的Ti/TiN涂层。钛涂层已在航空发动机、直升机引擎螺旋桨叶片等结构中得到了实际应用

,如图5c所示[95]。

钛涂层的应用大大改善了航空航天轻质金属耐磨、耐高温与耐蚀等性能差的问题,该领域材料服役环境

恶劣,对钛涂层性能有着极高要求。对钛涂层成分进行调控,以及开发

多层复合钛涂层,将有助于材料服役性能的进一步提升,促进航空航天材料性能革新。

3.4其他领域

除了上述应用领域外,基于钛涂层的优异特性,其在能源化工、机械加工、汽车制造等行业也有研究涉

及[10,13,39]。

在能源化工领域,考虑到钛对酸、碱、盐等腐蚀介质具有耐蚀性,曲彦平等[13]采用电弧喷涂在

Q235钢表面制备了纯Ti涂层,封孔后的涂层在60℃下的60%浓硫酸中表现出优异的耐蚀

性。Golkovski等[96]采用激光熔覆在钛合金基体表面制得了对沸腾浓硝酸有着优异耐蚀作

用的Ti-Ta基合金涂层材料。随着技术的发展,高耐蚀、低成本的钛涂层材料有望应用于浓缩塔、冷

凝器、反应釜等化工设备中[64]。在汽车零件制造与机械加工领域,诸如发动机中齿轮、活塞零部件

与用于车铣削金属的刀具等材料长期工作在高温、高应力与摩擦环境中,对材料的高温稳定性与耐磨性提出

了极高要求。高硬度与高温稳定性的钛金属化合物涂层可实现对零部件性能的提升。TiN是第一种实

现产业化并广泛应用的硬质涂层,结合气相沉积技术,通过元素掺杂可得到耐高温氧化与耐磨性能更加优异

的硬质涂层。上海英屹涂层技术有限公司制备的覆有TiAlN的金属钻头实现了工业化应用,如图5

d所示,同时如TiAlN、TiSiN、TiBN等硬质涂层也具有很好的应用价值[10]。基于

钛材料的优异特性,加之技术的不断进步,相信在不久的将来,钛涂层会在不同工程领域中发挥更大价值。

4、结语与展望

钛及其合金因优异性能备受关注,但钛材加工难、成本高等问题限制了其广泛应用。为充分利用钛材

特性并降低材料成本,在基体表面沉积钛涂层是一种有效方法。本文介绍了钛涂层常用制备技术,包括喷

涂技术、激光熔覆技术、气相沉积技术,并概述了进一步提高涂层性能的常用后处理方法。此外,还着重

对钛涂层在海洋工程、生物医疗、航空航天

等领域的应用研究现状进行了综述。

目前国内外钛涂层研究中存在的问题主要包括:

①制备研究多集中在工艺参数调控方面,对颗粒沉积结

合机理研究较少,同时钛涂层制备时也会面临氧化问题;

②钛涂层在不同的基体上会出现力学、电化学等性

能不匹配等问题,对钛涂层在不同材料上的适应性问题报道较少;

③海洋防污与生物抗菌方面有着一定的相

似性,两个领域的钛涂层开发具有一定的相互借鉴意义,但对钛涂层用于海洋防污的研究报道较少。针对

这些问题,未来钛涂层材料的发展趋势可归纳为以下几方面。

(1)新材料的设计与优化:在钛涂层制备领域,可通过改变元素种类与含量等变量,开展高通量实验

,同时根据不同材料的优势,进行多层复合结构涂层开发,以寻求新型钛涂

层材料,改善性能并降低成本。

(2)制备工艺技术创新:结合目前钛涂层研究所反映出的问题,改进制备设备与提升工艺技术,在提

高效率、降低成本与减少环境影响的前提下,提高钛涂层的质量和性能。

(3)结合计算机与人工智能技术实现定制化应用:针对工程应用需求,将实验、有限元模拟与机器学

习相结合,进行制备工艺过程仿真,以期获得低成本且满足定制化服役需求

的钛涂层材料。

参考文献

1LiuC,ZhangYH,LiuJF,etal.OceanEngineer

ingEquipmentandTechnology,2021,8(2),75(inCh

inese).

刘存,张有慧,刘俊斐,等.海洋工程装备与技术,2021,8(2),75.

2TianLM,YinY,BingW,etal.JournalofBioni

cEngineering,2021,18(2),239.

3LiWY,CaoC,YinS.ProgressinMaterialsSci

ence,2020,110,100633.

4MeghwalA,AnupamA,MurtyBS,etal.Journal

ofTHermalSprayTechnology,2020,29(5),857.

5LiuYN,DingY,YangLJ,etal.JournalofMan

ufacturingProcesses,2021,66,341.

6LuX.Titaniumpowdernearnetformingtechnol

ogy,MetallurgicalIndus-tryPress,China,2022,pp

.1(inChinese).

路新.钛粉末近净成形技术,冶金工业出版社,2022,pp.1.

7ZhaoZP.StudyontHeproperTiesofTi/steel

cladplatepreparedbycoldspraying-rollingmethod

.Ph.D.THesis,UniversityofScienceandTech-nolo

gyofChina,China,2020(inChinese).

赵志坡.冷喷涂-轧制制备钛/钢复合板及其性能研究.博士学位论文,中国科学技术大学,20

20.

8LiN,WangQ,DongF,etal.Materials,2022,1

5(23),8535.

9LiRZ,WangSH,PuJB,etal.CorrosionScien

ce,2021,192,109838.

10ZengFF,QiuLC,WuLY,etal.SurfaceTechno

logy,2023,52(8),1(inChinese).

曾芳芳,邱联昌,吴立颖,等.表面技术,2023,52(8),1.

11HuangSF,ZengXL,PengZ,etal.SpecialCast

ing&NonFerrousAl-loys,2023,43(7),876(inChine

se).

黄绍服,曾祥领,彭振,等.特种铸造及有色合金,2023,43(7),876.

12TianJJ,XuKW,HuJH,etal.JournalofMater

ialsScience&Techno-logy,2021,79,62.

13QuYP,WangJ,WuJY,etal.MaterialsProtect

ion,2014,47(4),57(inChinese).

曲彦平,王建,吴俊宇,等.材料保护,2014,47(4),57.

14LiaoTY,BiesiekierskiA,BerndtCC,etal.P

rogressinSurfaceScience,2022,97(2),100654.

15GuoJJ,YangYF,ZhuQS,etal.SurfaceandCo

aTingsTechnology,2018,353,18.

16AngA,BerndtC.InternaTiOnalMaterialsRevi

ews,2014,59(4),179.

17CHenJQ,LiuM,DengCM,etal.HeatTreatment

ofMetals,2018,43(1),204(inChinese).

陈建强,刘敏,邓春明,等.金属热处理,2018,43(1),204.

18IshikawaK,SuzukiT,KitamuraY,etal.Journ

alofTHermalSprayTech-nology,1999,8(2),273.

19VilardellAM,CincaN,Garcia-GiraltN,etal.

MaterialsScienceandEngineeringC,2020,107,110

306.

20ZhangWX,GuJP,ZhangC,etal.SurfaceandC

oaTingsTechnology,2019,358,511.

21SunX,LiW,HuangJH,etal.AppliedSurfaceS

cience,2020,508,145264.

22ZhouHX,LiCX,LiCJ.ChinaSurfaceEngineer

ing,2020,33(2),1(inChinese).

周红霞,李成新,李长久.中国表面工程,2020,33(2),1.

23GuliziaS,TrenTinA,VezzùS,etal.In:THerm

alSpray2010:Procee-dingsfromtHeInternaTiOnal

THermalSprayConFerence.Singapore,2010,

pp.80.

24PozaP,Garrido-ManeiroMÁ.ProgressinMateri

alsScience,2022,123,100839.

25GardonM,LatorreA,TorrellM,etal.Materia

lsLetters,2013,106,97.

26WongW,IrissouE,RyabininA,etal.Journalo

fTHermalSprayTech-nology,2011,20(1),213.

27MacDonaldD,RahmaTiS,JodoinB,etal.Journ

alofTHermalSprayTechnology,2019,28(1),161.

28LiWY,CaoCC,WangGQ,etal.ScienceandTec

hnologyofWeldingandJoining,2019,38(3),337.

29PanJM,SunYF,LiuXH,etal.PracTicalsurf

aceengineeringmanual,ChinaMachinePress,China

,2018,pp.843(inChinese).

潘继民,孙玉福,刘新红,等.实用表面工程手册,机械工业出版社,2018,pp.84

3.

30WuZJ,WuZJ,ZengKL,etal.ModerntHermals

prayingtechnology,ChinaMachinePress,China,20

18,pp.11(inChinese).

吴子健,吴朝军,曾克里,等.现代热喷涂技术,机械工业出版社,2018,pp.11.

31XieZY,LiuCS,WuQ,etal.SurfaceTechnolog

y,2023,52(7),25(inChinese).

谢志颖,刘常升,吴琼,等.表面技术,2023,52(7),25.

32WangC,LiJJ,WangT,etal.SurfaceandCoaTi

ngsTechnology,2021,416,127137.

33WangP,YeYS.AppliedLaser,2018,38(3),377

(inChinese).

王培,叶源盛.应用激光,2018,38(3),377.

34MaW,XuX,XieYS,etal.SurfaceandCoaTings

Technology,2024,477,130383.

35WangZW.PreparaTiOnprocessandproperTieso

fTitaniumandTitaniumal-loycoaTingsbyplasmacl

adding.Master’sTHesis,UniversityofScienceand

TechnologyBeijing,China,2019(inChinese).

王志炜.等离子熔覆钛及钛合金涂层制备工艺及性能研究.硕士学位论文,北京科技大学,201

9.

36ZhuLD,XuePS,LanQ,etal.OpTics&LaserTe

chnology,2021,138,106915.

37XiaoY,XiongJ,GuoZX,etal.JournalofCent

ralSouthUniversity,2020,27(3),721.

38ChoyKL.ProgressinMaterialsScience,2003,

48(2),57.

39JinN,YangYQ,LuoX,etal.ProgressinMater

ialsScience,2013,58(8),1490.

40DengY,CHenWL,LiBX,etal.CeramicsIntern

aTiOnal,2020,46,18373.

41KimHJ,OdoulS,LeeCH,etal.SurfaceandCo

aTingsTechnology,2001,140(3),293.

42LuoXT,WeiYK,WangY,etal.Materials&Des

ign,2015,85,527.

43ZhaoZP,TariqNH,TangJR,etal.Materials

&Design,2020,185,108249.

44LiWY,ZhangC,GuoX,etal.AdvancedEnginee

ringMaterials,2007,9(5),418.

45MolakRM,ArakiH,WatanabeM,etal.Journal

ofTHermalSprayTechnology,2015,24(8),1459.

46ZhuWY.EfFectofsealingtreatmentoncorros

ionresistanceoftHermalsprayedmetalbasecoaTin

gs.Master’sTHesis,YangzhouUniversity,Chi-na,2

021(inChinese).

朱无言.封孔处理对热喷涂金属涂层耐腐蚀性能影响研究.硕士学位论文,扬州大学,2021.

47ShiZP,WangZB,QiaoYX.MaterialsScience&

EngineeringTechno-logy,2020,51(11),1507.

48DengW,HouGL,LiSJ,etal.UltrasonicsSono

cHemistry,2018,44,115.

49MorończykB,Ura-BińczykE,KurodaS,etal.Sur

faceandCoaTingsTechnology,2019,363,142.

50BiSQ,XuKW,ShaoGS,etal.JournalofMater

ialsScience&Tech-nology,2023,159,125.

51GaoYK.SurfaceEngineering,2006,22(4),299

.

52LiuJY,LuoXT,WanP,etal.THermalSprayTe

chnology,2023,15(4),1(inChinese).

刘建禹,雒晓涛,万鹏,等.热喷涂技术,2023,15(4),1.

53XiaoH,LiuX,LuQH,etal.JournalofMateria

lsResearchandTech-nology,2022,19,2981.

54FaksaL,DavesW,EckerW,etal.InternaTiOna

lJournalofRefractoryMetalsandHardMaterials,

2019,82,174.

55ZhouHX,LiCX,JiG,etal.JournalofAlloys

andCompounds,2018,766,694.

56XiongTY,WangJQ.ActaMetallurgicaSinica,

2023,59(4),537(inChinese).

熊天英,王吉强.金属学报,2023,59(4),537.

57LiZM,YangXP,ZhangJB,etal.AdvancedEng

ineeringMaterials,2016,18(7),1240.

58ZhaoZP,TangJR,TariqNH,etal.Materials

ScienceandEngineeringA,2020,795,139982.

59ZhaoZP,TariqNH,TangJR,etal.Materials

ScienceandEngineeringA,2020,775,138968.

60ZhaiYJ,LiuXB,QiaoSJ,etal.SurfaceTech

nology,2017,46(6),207(inChinese).

翟永杰,刘秀波,乔世杰,等.表面技术,2017,46(6),207.

61UllahI,SiddiquiMA,LiuH,etal.ACSBiomat

erialsScience&Engi-neering,2020,6(3),1355.

62JinHC,TianLM,BingW,etal.ProgressinMa

terialsScience,2022,124,100889.

63LiZY,WangN,LiSH,etal.CoaTings,2023,1

3(11),1894.

64BaiYL,LiuXF,WangWJ,etal.ChineseJourn

alofEngineering,2021,43(1),85(inChinese).

白于良,刘雪峰,王文静,等.工程科学学报,2021,43(1),85.

65WuLK,GuoPJ,ZHengL,etal.SurfaceTechnol

ogy,2022,51(5),79(inChinese).

伍廉奎,郭蒲俊,郑磊,等.表面技术,2022,51(5),79.

66WangZZ,HuangGS,XingLK,etal.TitaniumI

ndustryProgress,2020,37(2),7(inChinese).

王治中,黄国胜,邢路阔,等.钛工业进展,2020,37(2),7.

67鲁宏,戴魏魏,蒋倩,等.中国专利,CN115627470A,2023.

68HaiMN,HuangF,WangYM.MetalWorld,2021,3

7(5),16(inChinese).

海敏娜,黄帆,王永梅.金属世界,2021,37(5),16.

69GuZJ,SuFT,ZhangZG,etal.Corrosion&Pro

tecTiOn,1999,20(4),166(inChinese).

辜志俊,苏方腾,张志刚,等.腐蚀与防护,1999,20(4),166.

70RomeuMJ,MergulhãoF.Microorganisms,2023,

11(6),1568.

71SelimMS,YangH,WangFQ,etal.RSCAdvances

,2018,8(18),9910.

72ZhaiXF,JuP,GuanF,etal.SurfaceandCoaTi

ngsTechnology,2020,397,125959.

73ShaJN,LiuX,CHenRR,etal.JournalofColl

oidandInterfaceScience,2023,637,67.

74RichardsC,SlaimiA,O’ConnorN,etal.Inter

naTiOnalJournalofMo-leCularSciences,2020,21(1

4),5063.

75ZhaoY,WangCT,HuJM,etal.CeramicsIntern

aTiOnal,2021,47(5),7233.

76YiP,JiaHY,YangXS,etal.ColloidsandSur

facesA:PhysicocHemi-calandEngineeringAspects,

2023,656,130357.

77YuY,XuNN,ZhuSY,etal.JournalofMateria

lsScience&Technolo-gy,2021,69,48.

78VeigaC,DavimJP,LoureiroAJR.ReviewsonA

dvancedMaterialsScience,2012,32,133.

79SonodaT,SaitoT,WatazuA,etal.Surfaceand

InterfaceAnalysis,2006,38(4),797.

80SunJF,HanY,CuiK.MaterialsLetters,2008,

62(21),3623.

81Guillem-MarTiJ,CincaN,PunsetM,etal.Coll

oidsandSurfacesB:Biointerfaces,2019,180,245.

82RenXH,ZhouML,ZHenZX,etal.ChinaMedica

lEquipment,2022,19(12),21(inChinese).

任旭辉,周梦林,郑照县,等.中国医学装备,2022,19(12),21.

83ZhaoCL,ZhuYB,YuanZW,etal.SurfaceandC

oaTingsTechnology,2020,403,126399.

84KrellaAK.SurfaceandCoaTingsTechnology,2

013,228,115.

85JinXM,GaoLZ,LiuEQ,etal.JournaloftHe

MechanicalBehaviorofBiomedicalMaterials,2015,

50,23.

86JiZY,MaX,LiuP,etal.MaterialsProtecTiO

n,2023,56(2),1(inChinese).

季震宇,马迅,刘平,等.材料保护,2023,56(2),1.

87WangQ,TangZL,HeroutR,etal.Surfacesand

Interfaces,2024,45,103856.

88WangX,LuoXK,YuB,etal.AeronauTicalManu

facturingTechnology,2022,65(4),14(inChinese)

.

王欣,罗学昆,宇波,等.航空制造技术,2022,65(4),14.

89JiMM,ZhuSZ,MaZ.SurfaceTechnology,2021

,50(1),253(inChinese).

姬梅梅,朱时珍,马壮.表面技术,2021,50(1),253.

90LiB,DingRD,SHenYF,etal.Materials&Des

ign,2012,35,25.

91FengYQ,FengK,YaoCW,etal.Materials&De

sign,2019,181,107959.

92CaoX,HeWF,WangSG,etal.ChinaSurfaceEn

gineering,2021,34(3),120(inChinese).

曹鑫,何卫锋,汪世广,等.中国表面工程,2021,34(3),120.

93YangRF,LiX,SunQX,etal.HeatTreatment,

2021,36(1),6(inChinese).

杨镕菲,李想,孙启轩,等.热处理,2021,36(1),6.

94XieWL,ZhaoYM,LiaoB,etal.SurfaceandCo

aTingsTechnology,2022,441,128590.

95YuanFH,ZhangJP,CHengYX,etal.AeronauTi

calManufacturingTechnology,2016(S1),40(inChi

nese).

袁福河,张佳平,程玉贤,等.航空制造技术,2016(S1),40.

96GolkovskiMG,SamoylenkoVV,PolyakovIA,et

al.JournalofPhy-sics:ConFerenceSeries,2018,1

115(4),042045.

万福程,北京科技大学工程技术研究院硕士研究生,在路新研究员的指导下进行研究。目前主要研究

领域为海洋防污钛涂层。

路新,通信作者,北京科技大学工程技术研究院研究员、博士研究生导师,国家优秀青年基金获得者。

目前主要从事注射成形与增材制造等先进金属粉末近净成形技术、先进粉末冶金材料模拟计算及优化设计方

法、生物医用钛合金材料制备与表征等方面的研究工作。

无相关信息