钛及钛合金因具有密度小、耐热性好和比强度高等优点,在航空航天、石油化工、海洋工业以及生物医学等领域得到广泛应用[1-2]。TC2钛合金属于700MPa等级的高塑性近α型钛合金,在具有较高强度的同时具有良好的塑性,由于合金成分中Al元素的含量较高,因而具备较高的强度和热强性,在热态和有限冷态下均展现良好的成形性能,主要用于板材结构件、焊接件和各种导管的制造[3-5]。钛合金型材属于具有特定截面形状的结构材料,广泛应用于航空制造领域,主要用于框、梁、长桁等零件的制造,利用型材近净成形的特点,可以显著提高零件的加工效率,降低材料损耗[6-7]。国产TC2钛合金薄壁型材主要采用热挤压工艺制备,由于壁厚较薄且挤压温度较高,成形过程中对于挤压模具冲刷强烈,型材受环境温度及润滑程度影响较大,导致型材成品的尺寸精度较差,壁厚均匀性控制不够理想[8],直接影响后续成形及加工过程。

型材拉弯成形是大圆周、大曲率外形零件常用的加工工艺,能够有效控制零件的成形精度,但是,成形过程受型材截面形状、壁厚均匀性和回弹性影响较大,且型材拉弯过程中应力、应变分布不均匀,容易导致开裂、褶皱等缺陷的产生[9-11]。本文选择截面形状为等边L形的国产TC2钛合金挤压薄壁型材,采用不同工艺拉弯成形,对成形过程中型材表面状态、回弹等情况进行对比分析,同时,考虑壁厚尺寸均匀性对于拉弯过程的影响,最终确定最优拉弯成形工艺。

1、试验材料及方法

1.1 材料信息及工艺要求

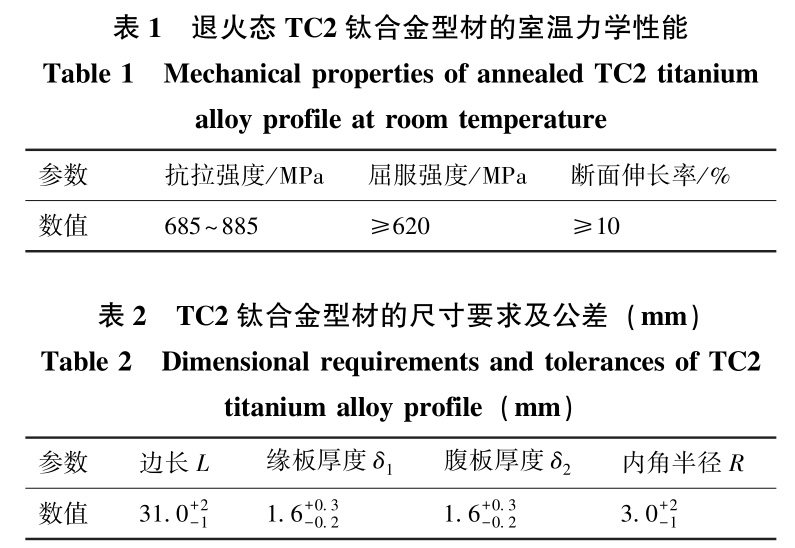

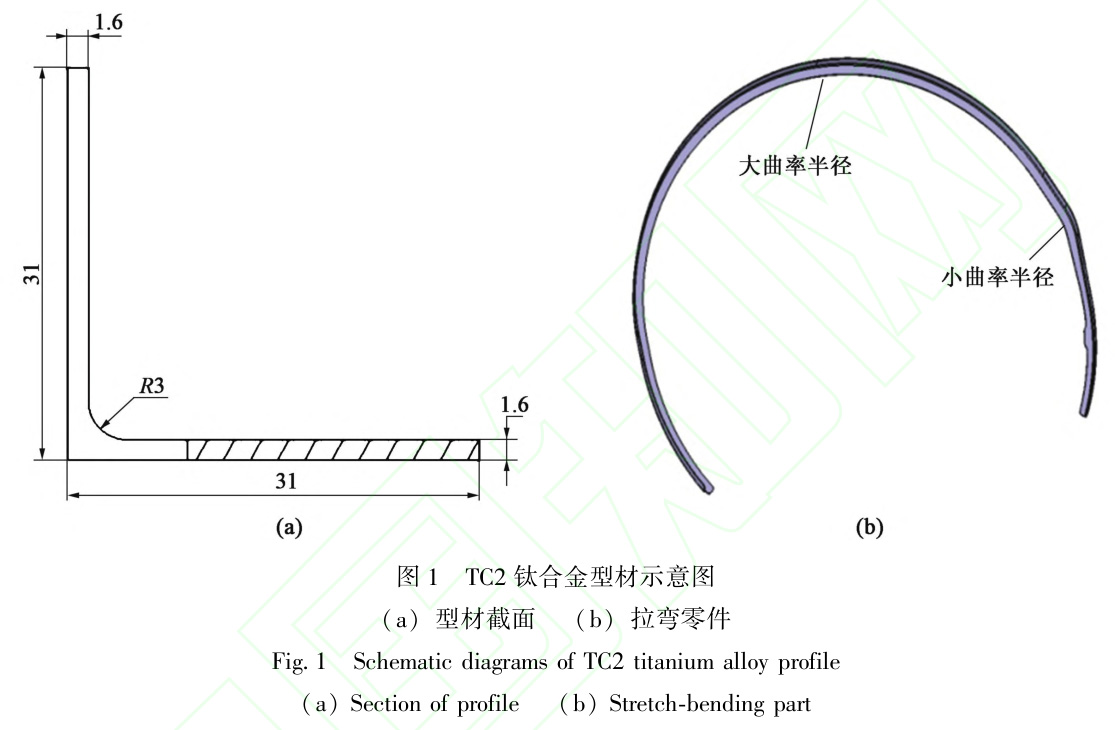

对热挤压工艺制备的退火态TC2钛合金薄壁型材进行拉弯工艺试验,挤压成形后采用手工打磨方式对外形尺寸进行修整。选取的退火态TC2钛合金型材的截面厚度为1.6mm,室温力学性能如表1所示(取样方向为纵向),尺寸要求及允许偏差如表2所示,型材截面形状及拉弯零件示意图如图1所示。

1.2 模拟仿真试验

采用ABAQUS/explicit对型材拉弯成形过程进行模拟仿真。

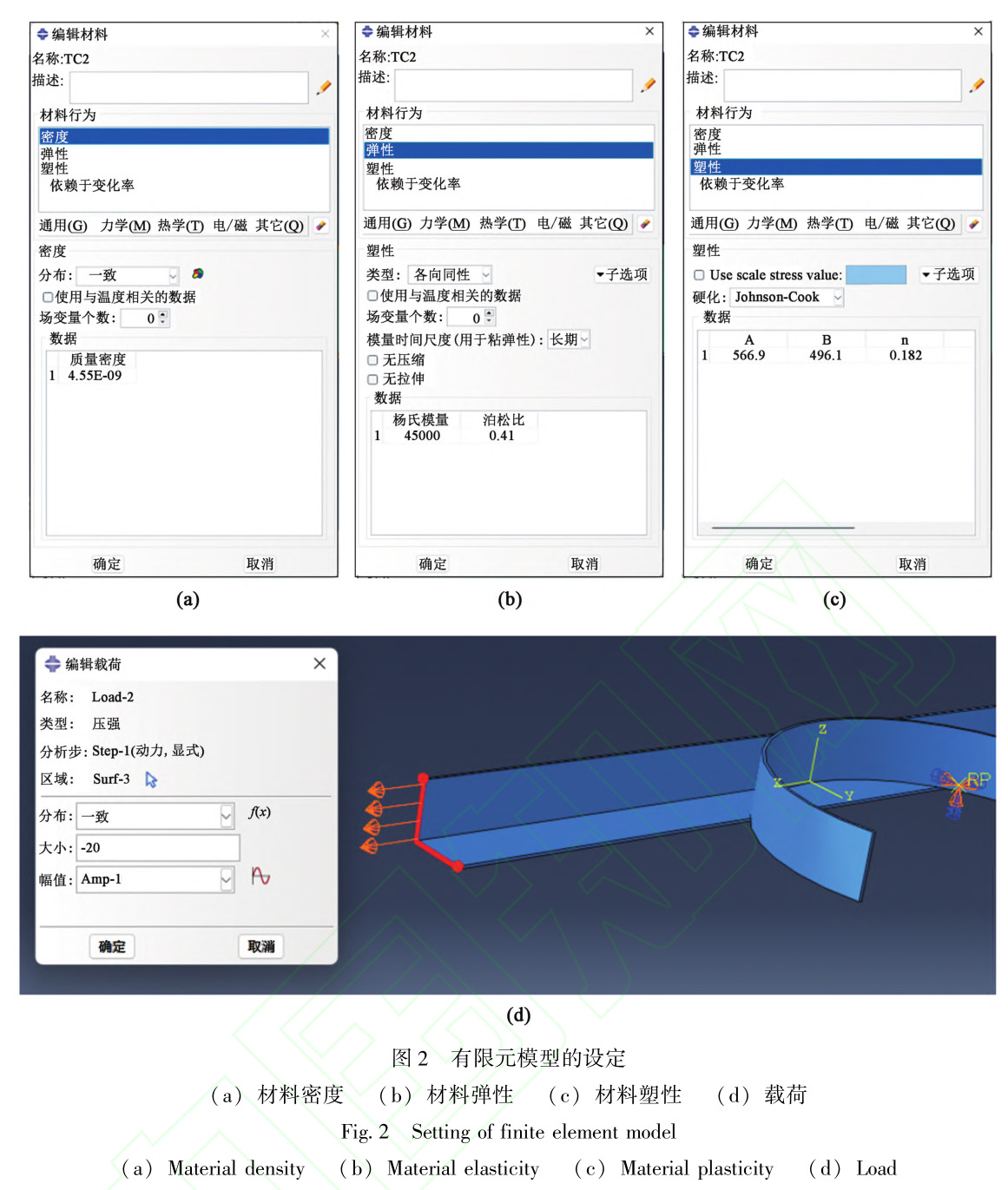

建立的有限元模型如图2所示,建模过程如下:

(1)使用CATIA软件绘制模具及型材模型,并导入ABAQUS中;

(2)材料属性设定如图2a和图2b所示,对于TC2钛合金,其密度为4550kg·m-3、屈服强度为620MPa、杨氏模量为45GPa、泊松比为0.41;

(3)材料塑性变形过程模拟如图2c所示,选择Johnson-Cook型本构模型,其中初始屈服应力A=566.9MPa、硬化模量B=496.1MPa、应变率系数C=0.064、硬化指数n=0.182[12-13];

(4)拉弯模具设计为刚体,型材与模具的切向接触采用罚函数法,摩擦因数为0.1,法向接触采用硬接触;

(5)使用C3D4型网格对模具及型材进行网格划分;

(6)分析步选择为“动力,显示”。时间长度为0.005s,时间缩放系数为1,线性体积粘性参数为0.06,二次体积粘性参数为1.2;

(7)场输出分别选择应力、应变、位移、作用力与接触,输出频率选择间隔为500的均匀时间间隔输出;

(8)模拟过程中,沿型材轴向施加预拉伸力并保持稳定,分别选择载荷为20、23、26和29MPa进行模拟试验;

(9)模拟过程中,模具完全固定,通过控制端头的轨迹运动模拟型材拉弯过程,以拉弯过程中的应力、应变情况作为分析对象。

1.3 拉弯验证试验

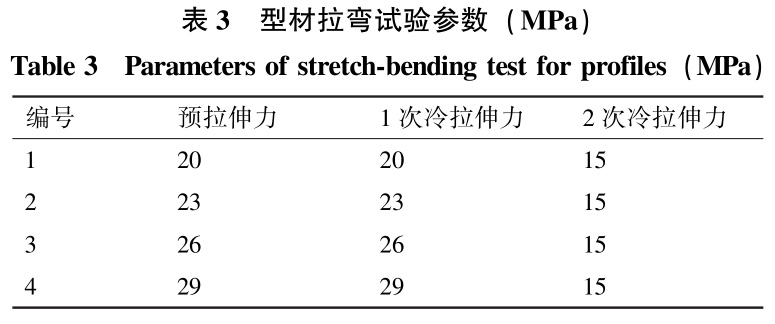

选择4根型材开展拉弯工艺验证试验,使用数显游标卡尺在每根型材上每隔10mm测量1次腹板与缘板的壁厚尺寸,测量精度为0.01mm。型材拉弯使用ПГР-7M型250

kN拉弯机,按照单件长度为2700mm切取型材坯料,根据零件图纸要求刻划弯边高度线,使用普通立式铣床铣切弯边,尺寸公差为0~0.5mm。拉弯成形过程采用预拉伸和两次冷

拉弯相结合的方式,通过预拉伸过程使型材产生一定的预拉伸变形量,然后再分别按照模具形状成形出大曲率半径和局部小曲率半径。型材拉弯试验参数如表3所示。

选择不同的预拉伸力、1次冷拉伸力和2次冷拉伸力对型材进行拉弯成形,成形后测量拉弯件缘板内轮廓与拉弯模具之间的间隙,并研究型材尺寸均匀性及成形工艺参数对拉弯成形后开裂、褶皱和回弹等质量问题的影响,确定最优拉弯工艺。

2、试验结果分析及讨论

2.1 模拟仿真试验结果分析

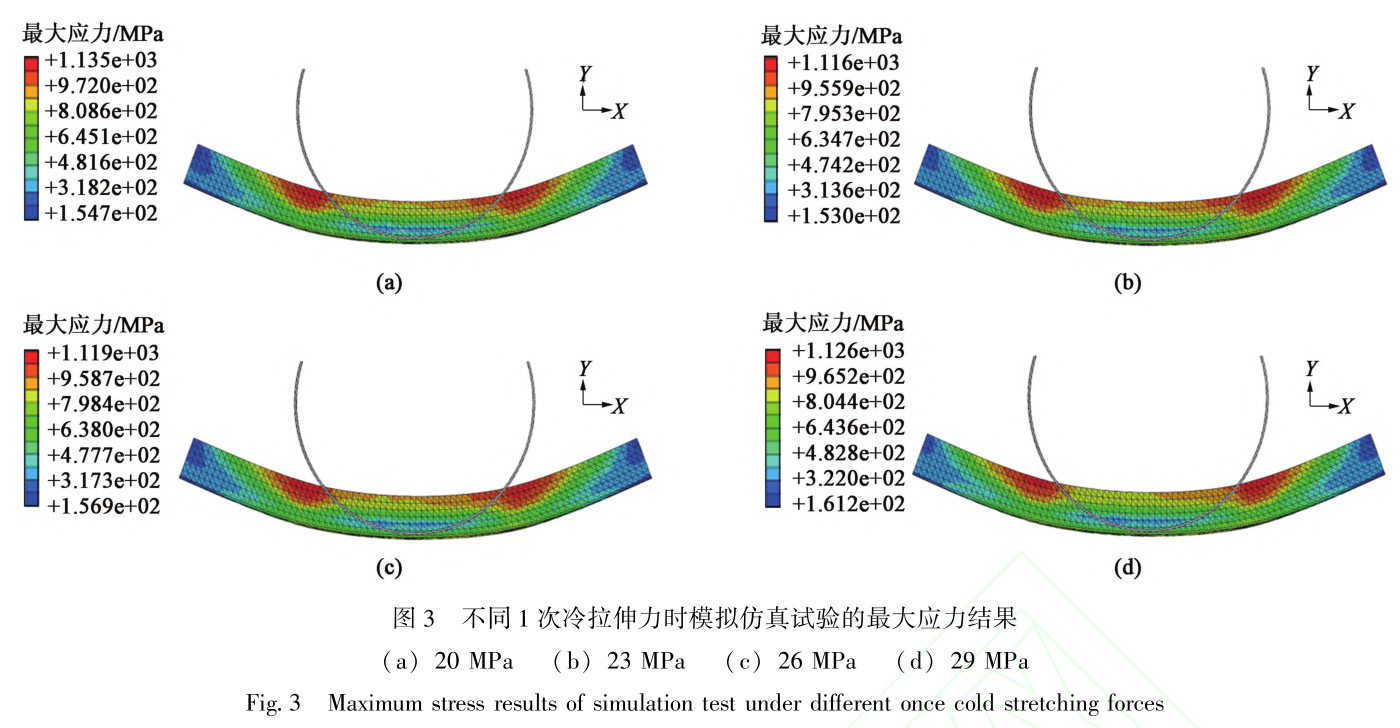

选择1次冷拉伸力分别为20、23、26和29MPa进行模拟仿真试验,最大应力和等效应变结果分别如图3和图4所示。

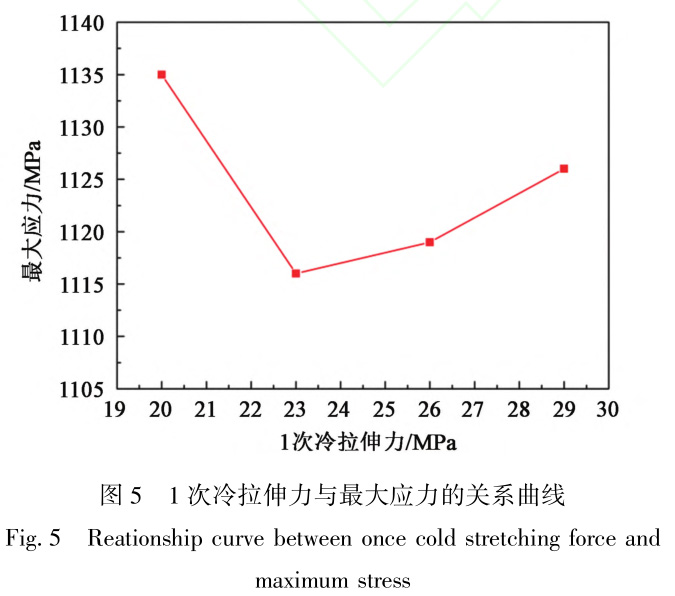

由仿真试验结果可知,拉伸过程中型材腹板内侧应力集中较为明显,由于型材中心始终保持与模具贴合,因此,最大应力出现在中心点两侧的拉弯主要变形区域。1次冷拉伸力在20、23、26和29MPa间逐渐增大的过程中,腹板变形最大应力呈现出先下降后升高的趋势,其对应情况如图5所示。

分析图5可知:当1次冷拉伸力为20MPa时,最大应力达到峰值1135MPa,型材拉弯过程中将受到较大的变形抗力,可能引起较为严重的回弹;当1次冷拉伸力为23MPa时,最大应力为最低值1116MPa,由于国产型材的尺寸精度较差,厚度分布不均匀,在较低的变形阻力下可能产生不均匀褶皱现象;当1次冷拉伸力为26和29MPa时,最大应力分别为1119和1126MPa,其拉伸变形情况可通过后续拉弯试验予以验证和分析。

2.2 拉弯验证试验结果分析

2.2.1 壁厚尺寸测量结果分析

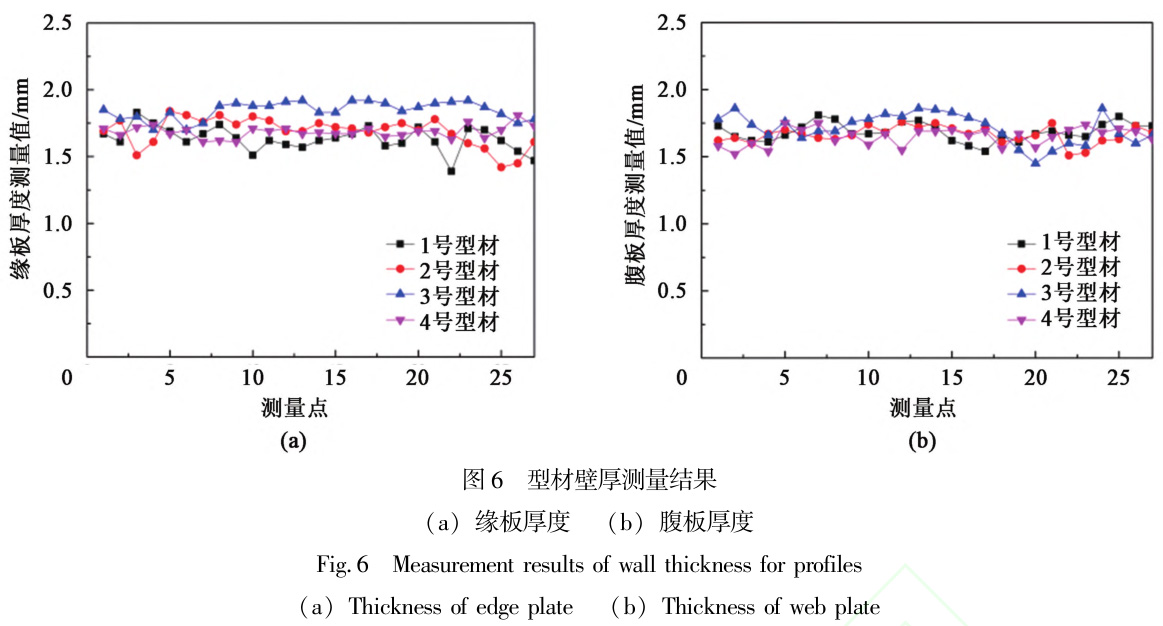

考虑型材壁厚尺寸均匀性对拉弯成形过程有着直接影响,对4根型材的壁厚尺寸进行了详细测量,测量结果如图6所示。由于型材挤压成形后采用手工打磨的方式对外形和壁厚进行修整,其壁厚尺寸的波动性较大,存在局部壁厚尺寸偏小、均匀性较差等问题。

2.2.2 预拉伸及1次冷拉伸试验结果分析

对于1号型材,根据尺寸测量结果可知其壁厚最薄处仅为1.39mm,为确保1次冷拉伸成形合格率,预拉伸力以及1次冷拉伸力均选择20MPa,预拉伸变形量为0.8%,控制拉弯变形速度,使其逐步缓慢成形,成形过程中最大拉力降至18MPa,直至最终卸载,取下型材目视检查未发现裂纹和褶皱,但该型材出现明显回弹,未成形到位。

对于2号型材,其缘板壁厚测量值波动较大,壁厚最薄处仅为1.42mm,最厚处达到1.84mm,为保证成形后的尺寸并降低回弹,预拉伸力和1次冷拉伸力均选择23MPa,预拉伸变形量为0.9%,控制型材冷变形速度,使其逐步缓慢成形直至最终卸载,取下型材目视检查未发现裂纹,但局部出现褶皱现象。

对于3号型材,其缘板壁厚测量值均接近指标上公差。考虑其壁厚较厚且尺寸均匀性较好,为进一步避免成形后起褶,预拉伸力和1次冷拉伸力均选择26MPa,预拉伸变形量为1.0%,缓慢成形直至最终卸载,取下型材目视检查未发现裂纹和起皱。对于4号型材,其壁厚测量值均符合表2的尺寸及公差要求,尺寸均匀性较好,因此,进一步提高预拉伸力和1次冷拉伸力至29MPa,预拉伸变形量为1.5%,缓慢成形直至最终卸载,取下型材目视检查未发现裂纹、起皱和明显回弹,一次成形良好。

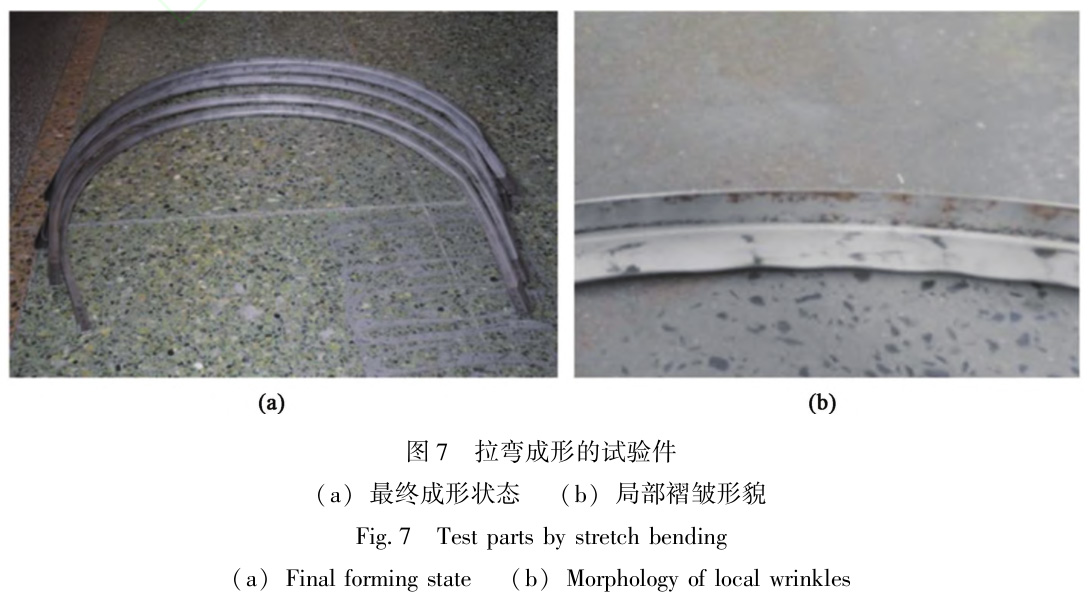

2.2.3 2次冷拉伸试验结果分析

对1次冷拉成形后的型材进行局部小曲率半径2次拉弯,成形至最终尺寸。为避免型材在2次冷拉弯过程中出现断裂,确保拉弯成形的合格率,尽量降低2次冷拉伸力,设定的2次冷拉伸力为15MPa,拉弯成形后的实物图如图7所示。1号型材由于第1次冷拉伸后存在较为明显的回弹,第2次冷拉伸后未成形到位。2号型材成形效果稍好,但存在局部褶皱。3号、4号型材均能够拉弯成形至最终尺寸,但4号型材表面存在局部褶皱,3号型材的贴模程度高、表面无褶皱。

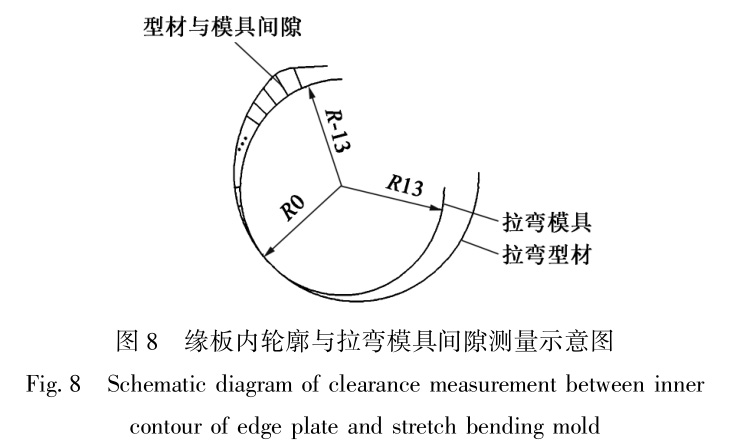

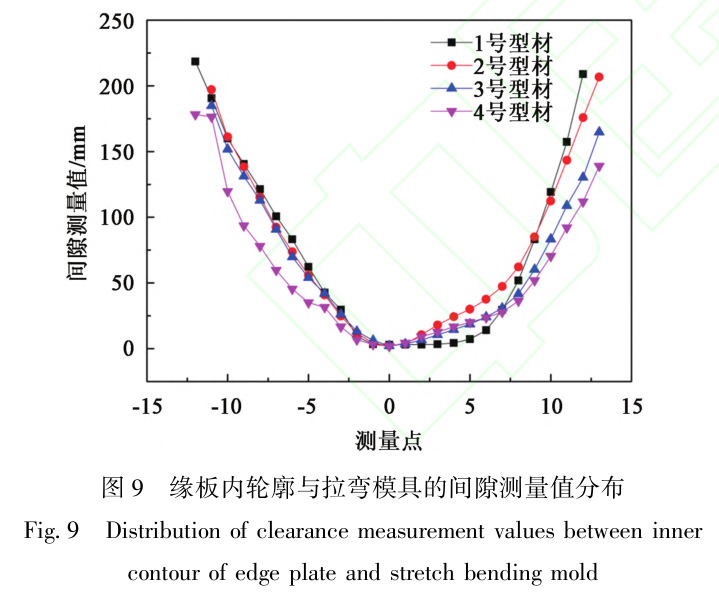

对拉弯成形后的型材进行成形尺寸精度分析,拉弯试验件缘板内轮廓与拉弯模具之间的间隙测量示意图如图8所示,其中,R0,R13,R-13为测量点编号,按-13,-12,-11,…,0,…,11,12,13顺序编号,R13和R-13为型材边缘,与模具间隙最大,R0为型材中间,与模具间隙最小。

间隙测量结果如图9所示。1号型材的回弹较大,其缘板靠近拉弯夹持端的内轮廓与拉弯模具之间的间隙尺寸较大,局部间隙甚至超过150mm,无法通过后续真空热校形进行修整。2号、3号和4号型材的回弹相对较小,其缘板内轮廓与拉弯模具之间的间隙较小,最终成形零件与模具的贴合度较好。

3、结论

(1)采用热挤压工艺制备的国产TC2钛合金薄壁型材拉弯成形工艺窗口较窄,选择较小的预拉伸力和1次冷拉伸力可以避免型材拉弯过程中发生断裂,但是增大了型材成形后发生回弹和起褶的风险,不利于最终成形。

(2)当预拉伸力和1次冷拉伸力为23~29MPa时,预拉伸变形量在0.9%~1.5%之间,2次冷拉伸力为15MPa时,型材成形良好,未出现开裂、局部褶皱和回弹等严重缺陷。

参考文献:

[1]刘奇先, 刘杨, 高凯.钛合金的研究进展与应用 [J].航天制造技术, 2011 (4): 45-48, 55.

Liu

Q

X,

Liu

Y,

Gao

K.

Research

progress

and

application

of

tita-

nium

alloys [ J].

Aerospace

Manufacturing

Technology, 2011

(4): 45-48, 55.

[2] 黄旭, 朱知寿, 王红红.先进航空钛合金材料与应用 [M].

北京: 国防工业出版社, 2012.

Huang

X,

Zhu

Z

S,

Wang

H

H.

Advanced

Aeronautical

Titanium

Alloys

and

Applications [M].

Beijing: National

Defense

Industry

Press, 2012.

[3] 《中国航空材料手册》 编辑委员会.中国航空材料手册

[M].北京: 中国标准出版社, 2002.

Editorial

Board

China

Aeronautical

Materials

Handbook.China

Aeronautical

Materials

Handbook [M].Beijing: Standards

Press

of

China, 2002.

[4] 李沐泽, 柏春光, 张志强, 等.TC2 钛合金的高温热变形行

为 [J].材料研究学报, 2020, 34 (12): 892-904.

Li

M

Z,

Bai

C

G,

Zhang

Z

Q,

et

al.

Hot

deformation

behavior

of

TC2

titanium

alloy [J].

Chinese

Journal

of

Materials

Research,

2020, 34 (12): 892-904.

[5] 苏楠, 陈明和, 谢兰生, 等.TC2 钛合金的动态力学特征

及其 本 构 模 型 [ J].材 料 研 究 学 报, 2021, 35 ( 3):

201-208.

Su

N,

Chen

M

H,

Xie

L

S,

et

al.

Dynamic

mechanical

character-

istics

and

constitutive

model

of

TC2

Ti-alloy [J].

Chinese

Journal

of

Materials

Research,

2021, 35 (3): 201-208.

[6] 张宝柱, 孙洁琼.钛合金在典型民用飞机结构上的应用现状

[J].航空工程进展, 2014, 5 (3): 275-281.

Zhang

B

Z,

Sun

J

Q.

Recent

applications

of

titanium

alloys

in

typi-

cal

commercial

aircraft

fuselage

structure [J].

Advances

in

Aero-

nautical

Science

and

Engineering,

2014, 5 (3): 275-281.

[7] 黄张洪, 曲恒磊, 邓超, 等.航空用钛及钛合金的发展及应

用 [J].材料导报, 2011, 25 (1): 102-107.

Huang

Z

H,

Qu

H

L,

Deng

C,

et

al.

Development

and

application

of

aerial

titanium

and

its

alloys [J].

Materials

Reports,

2011, 25

(1): 102-107.

[8] 张明杰, 黄利军, 齐立春, 等.钛合金薄壁型材热拉伸变形

行为及本构模型研究 [J].热加工工艺, 2019, 48 (8):

92-96, 101.

Zhang

M

J,

Huang

L

J,

Qi

L

C,

et

al.

Study

on

hot

tensile

de-

formation

behavior

and

constitutive

model

of

titanium

alloy

thin

wall

section [J].

Hot

Working

Technology, 2019, 48 (8): 92-96,

101.

[9]金淼, 周贤宾, 李晓星, 等.大尺寸封闭截面铝型材拉弯工

艺研究 [J].塑性工程学报, 2003, 10 (6): 46-49.

Jin

M,

Zhou

X

B,

Li

X

X,

et

al.

Stretching

bending

for

aluminium

profile

with

large

dimension

section [J].

Journal

of

Plasticity

En-

gineering,

2003, 10 (6): 46-49.

[10] 郭涛.开口型非对称薄壁型材拉弯成形数值模拟 [J].航天

制造技术, 2014 (1): 65-68.

Guo

T.

Digital

simulation

of

stretch

bending

on

open

asymmetric

thin-walled

profile [ J].

Aerospace

Manufacturing

Technology,

2014 (1): 65-68.

[11] 崔广磊, 李超, 沈盛军, 等.

铝型材三维拉弯工艺 [J].

锻

压技术, 2022, 47 (2): 78-82.

Cui

G

L,

Li

C,

Shen

S

J,

et

al.

Three-dimensional

stretch-bending

process

for

aluminum

profile [J].

Forging

&

Stamping

Technolo-

gy,

2022, 47 (2): 78-82.

[12] 舒畅, 程礼, 许煜.

Johnson-Cook 本构模型参数估计研究

[J].

中国有色金属学报, 2020, 30 (5): 1073-1083.

Shu

C,

Cheng

L,

Xu

Y.

Research

on

parameter

estimation

of

Johnson-Cook

constitutive

model [ J].

The

Chinese

Journal

of

Nonferrous

Metals,

2020, 30 (5): 1073-1083.

[13] 范亚夫, 段祝平.

Johnson-Cook 材料模型参数的实验测定

[J].力学与实践, 2003, 25 (5): 40-43.

Fan

Y

F,

Duan

Z

P.

Cylinder

explosive

test

and

material

model

of

Johnson-Cook [J].

Mechanics

in

Engineering,

2003, 25 (5):

40-43.

相关链接