前言

超薄板钛合金/不锈钢异种金属连接结构兼具钛合金密度低、比强度高、耐腐蚀性能强和不锈钢的较低

的成本和良好的综合性能的特点,在轨道交通、能源化工、航空航天及日用器皿等领域需求广泛[1−4]。

然而,钛合金和不锈钢两种材料在物理性能上差异大和冶金相容性差,导致钛合金和不锈钢异种金属的

焊接性较差,主要表现在:①钛合金和不锈钢的热导率、线膨胀系数和比热容等物理性能相差较大,在焊接

时容易产生较大的应力和变形;②钛合金和不锈钢在高温下易反应生成脆性金属间化合物,严重降低接头性

能,甚至产生裂纹[5−7]。因此,这使得钛合金和不锈钢异种金属的连接非常困难,焊接工艺复杂,焊接

成本高,焊接效率低,极大地影响了钛合金/不锈钢异种金属结构在工业中的广泛应用[8]。

近年来,钛/钢异种金属的连接的研究成为了国内外学者的研究热点,在焊接新方法、焊接工艺及机理

、焊接材料、接头组织和性能等方面开展了广泛和深入的研究,采用的焊接方法涵盖钎焊、熔钎焊、压力焊

和熔化焊等焊接方法[9−12]。

相较于钎焊与固相焊等低热输入焊接方法,熔焊具有焊接柔性好、焊接效率高等特点;然而,采用直接

熔焊方法会导致Ti,Fe等元素在熔池中剧烈反应,生成大量脆性金属间化合物。因此,近些年,学者们主

要研究填充金属及中间层等对接头冶金行为及性能的影响[13−15]。Gao等学者[16]采用爆炸焊接制备的

TA2/Q235复合中间层,将激光分别聚焦TC4/TA2界面和Q235/304SS界面,实现了1mm厚的TC4和304

SS的双道激光熔化焊接,该方法可防止焊接过程中形成Ti-Fe金属间化合物。Tomashchuk等学者[17]

研究了以铜箔为中间层的钛合金与316L奥氏体不锈钢电子束焊接,接头的力学性能取决于金属间化合

物层的厚度。Fang等学者[18]使用Cu/Nb双金属层作为中间层,采用脉冲Nd/YAG激光焊接系统对厚度为

2mm的TC4钛合金和AISI316L不锈钢进行焊接,在高激光功率下,钛合金侧熔合区组织主要为

(Nb,Ti)固溶体,在Cu和Nb之间的熔合区附近会产生Ti-Cu相;当激光功率较低时,Cu-Nb熔合区的组

织被(Cu,Nb)固溶体所取代,有助于抑制裂纹。Pardal等学者[19]采用CMT冷金属过渡技术对316L不锈

钢和Ti-6Al-4V进行连接,用CuSi3焊丝作为填充金属,通过控制热输入,控制了钛铁金属间化合物的生

成,抗拉强度为200MPa。然而,针对厚度小于0.5mm的超薄板钛合金与不锈钢异种金属连接难度更大,

难以采用宽度较小的过渡层实现可靠连接,必须采用过渡段;若采用双过渡段,则会由于连接板太薄,过渡

段及母材之间的物理性能差异较大而产生较大的变形;若采用单过渡段,必须要优化选材和工艺,避免生成

新的金属间化合物。

如何有效避免超薄板钛合金/不锈钢焊缝脆性组织的生成所导致的性能下降甚至开裂,如何减小由于钛

合金/不锈钢异种金属物理性能的差异所导致的较大焊接应力和变形,如何避免各种焊接缺陷是超薄板钛合

金/不锈钢异种金属连接需要解决的核心问题。为了解决该连接难题,该文开发了一种超薄板钛合金/不锈钢

异种金属连接新工艺,采用单过渡段,并通过优化组合工艺,精确控制热输入,实现了超薄板异种金属高质

量连接。

1 试验材料、设备与方法

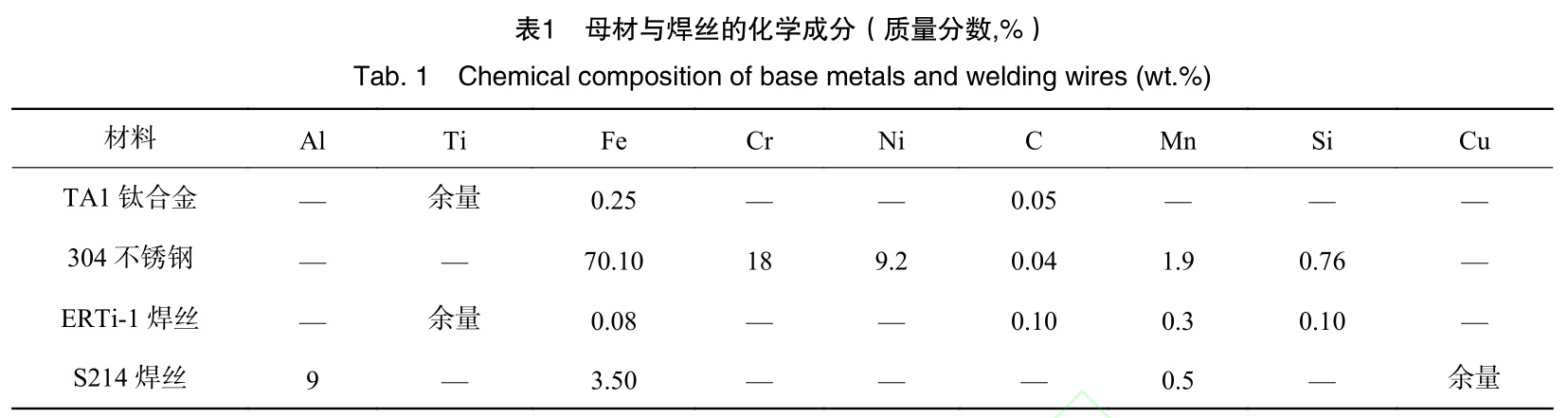

试验母材为TA1板和304不锈钢板,厚度为0.4mm,根据TA1和304的化学成分、物理及化学性能特点,设

计的过渡段为纯铌板,对TA1/Nb板的连接,采用ERTi-1钛合金焊丝,对304不锈钢/Nb板的连接,采

用S214铝青铜焊丝,并设定304不锈钢/纯铌板对接间隙以形成铜隔离层,最终形成TA1-Nb-Cu-304组

合连接结构,TA1/304组合连接工艺示意图如图1所示,焊丝直径均为1.0mm,母材和焊丝成分见表1。

母材与过渡段的力学性能见表2。

该方法的基本原理如下:第一,由于ERTi-1钛合金焊丝、TA1钛合金和纯铌三者之间冶金相容性均好

,使得TA1/Nb的连接焊缝不会形成金属间化合物;第二,S214焊丝与304不锈钢冶金相容性好,且

S214焊丝熔点显著低于纯铌的熔点,焊接时将S214焊丝的轴向延伸线与纯铌表面交点与距离纯铌的被连接

端面最近的点相距合适的距离,确保纯铌微熔化,不会形成钎焊连接,以及由于铌熔点高、熔化少,在熔池

中扩散距离短,能避免形成脆性组织;同时,由于S214焊丝偏离不锈钢一侧,使得304不锈钢板热输入低

,熔化少,不会焊穿;第三,通过设定合适的纯铌和不锈钢端面间距,采用S214铜基焊丝填充间隙,以起

到隔离不锈钢和金属过渡段纯铌的作用。这主要由于S214铜基焊丝熔化后流动性好,进入间隙,形成一定

宽度的铜基隔离层,实现单面焊双面成形,由于纯铌和304不锈钢熔化很少,Nb元素和304不锈钢中的

各种元素扩散距离短,形成的铜基隔离层能够阻碍Nb元素和不锈钢中的Fe,Ni,Cr等元素的接触;同时

,由于S214铜基焊丝与金属过渡段纯铌和304不锈钢的化学相容性均好,这样S214铜基焊丝熔化后填充

间隙形成的隔离层,能够有效避免金属过渡段铌和304不锈钢的直接接触,消除金属间化合物等脆性组织

[20]。

采用的焊机牌号为CMTAdvanced4000Rnc,对Ti/Nb连接焊缝采用HCl∶HNO3=3∶1(体积比)

溶液和HF溶液腐蚀,对Nb/304连接焊缝采用HCl∶HNO3=3∶1(体积比)溶液腐蚀,采用LEICADMi8型

金相显微镜观察微观组织,采用HitachiSU8010型场发射扫描电子显微镜和能谱仪分析元素分布和变化。

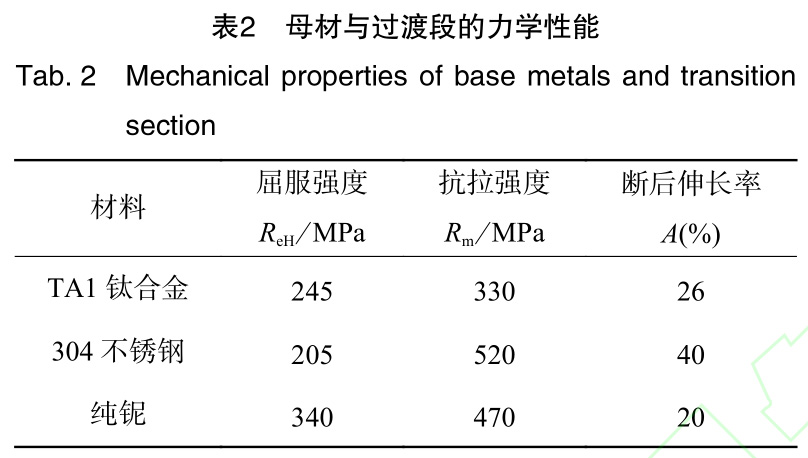

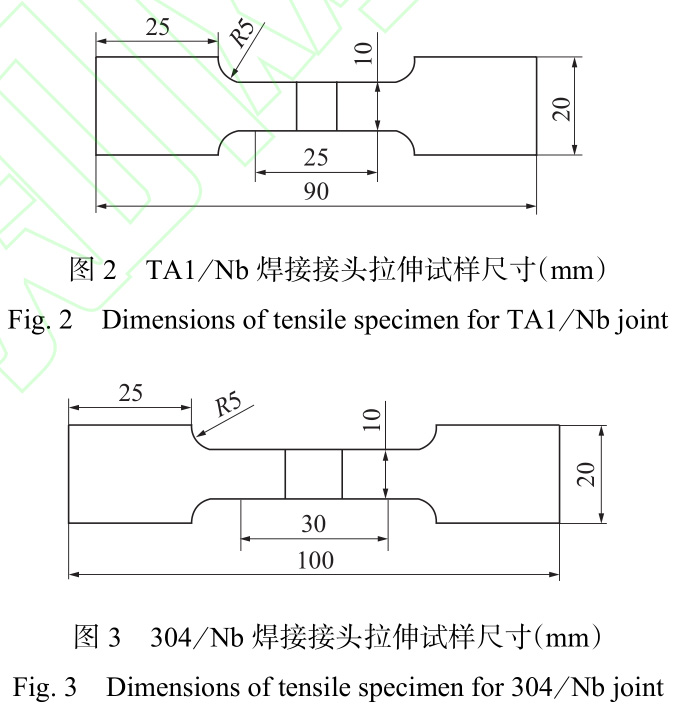

TA1/Nb焊接接头拉伸试样尺寸如图2所示,304/Nb焊接接头拉伸试样尺寸如图3所示。

2、试验结果与分析

2.1 超薄板TA1/304连接工艺

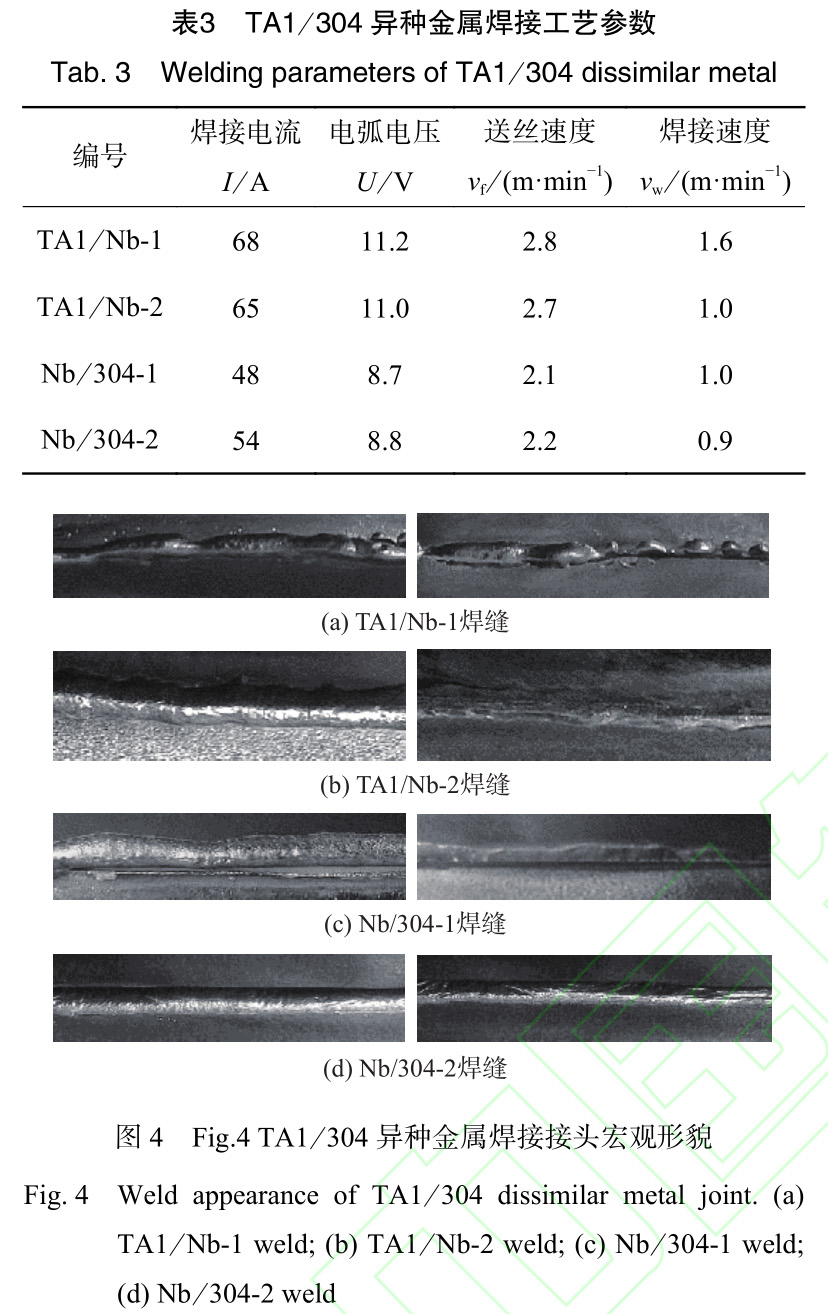

采用的焊接模式为CMT,保护气体为纯氩气,流量为20L/min,设定Nb/304板的间隙为1mm,TA1/304

板的组合连接工艺参数见表3,Nb/304-1号和Nb/304-2号的S214铝青铜焊丝的轴向延伸线与纯铌过渡段的

表面交点与距离纯铌过渡段的被连接端面最近的点的距离分别为1.5mm和0.5mm。图4为TA1/304异

种金属焊接接头宏观形貌。可以看到,TA1/Nb-1号焊缝反面出现了较为严重的未焊透缺陷,这是由于焊接

速度较快,热输入较低导致,TA1/Nb-2号焊缝正反面成形良好,焊缝宽度一致,没有焊接缺陷;

Nb/304-1号焊缝两板材未能成功熔合,这是由于焊丝向Nb金属过渡段偏移量过大导致,当熔化的Cu基焊

丝铺展至焊缝时,熔池热量无法熔化304不锈钢,导致两金属薄板对接处未能熔合,Nb/304-2号焊缝正面

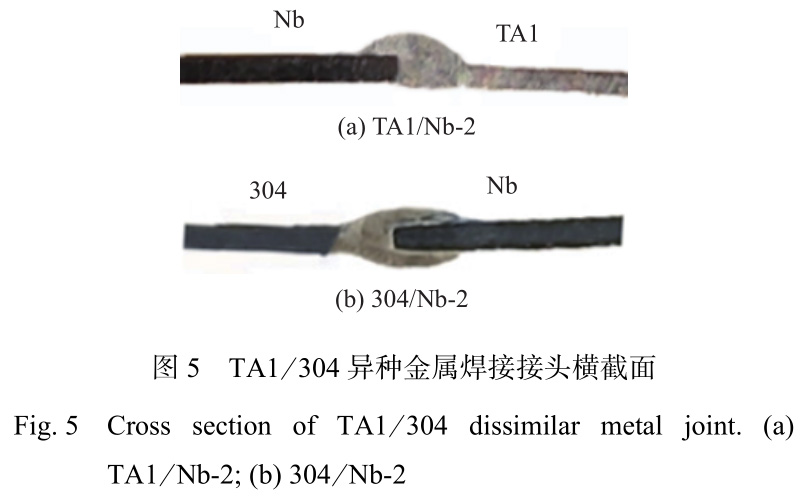

和反面宽度均匀一致,成形良好,无焊穿、塌陷、咬边、未熔合等缺陷。图5为对应工艺优良的TA1/Nb-2号

和Nb/304-2号的Nb/304异种金属接头横截面。

2.2 组合连接焊缝微观组织

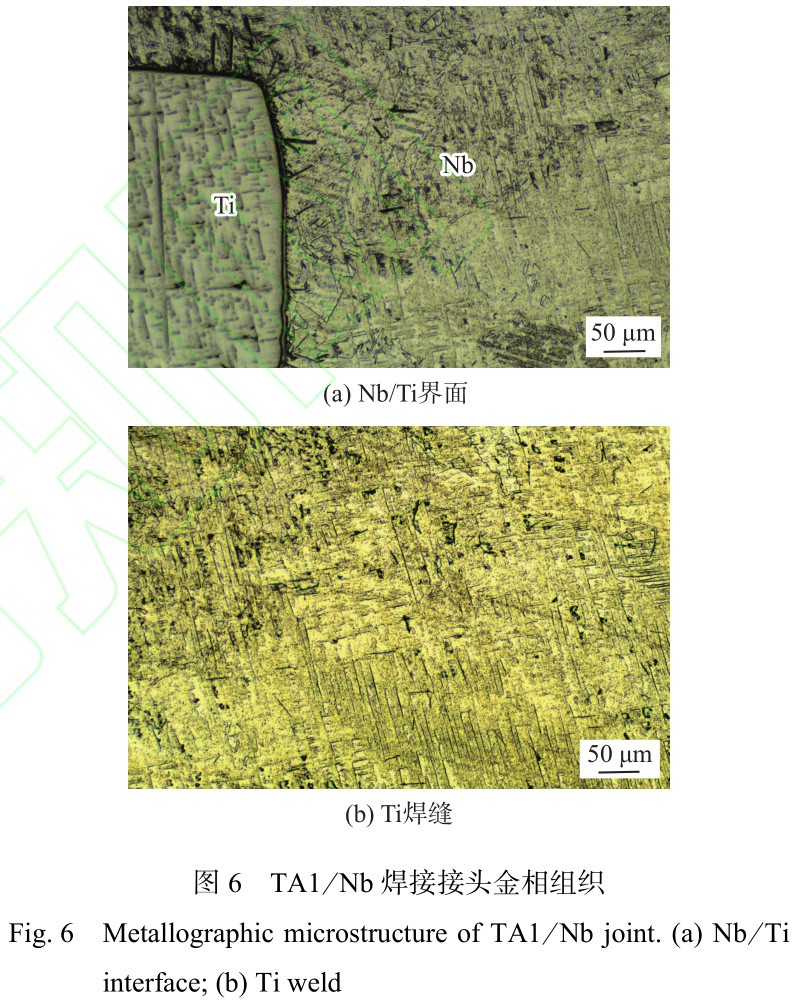

图6为超薄板TA1/Nb焊接接头金相组织。从图6(a)可以看出,形成了Nb/Ti界面,由于Nb熔点

高,Nb金属过渡段熔化量较少,界面处熔合线形状规则,过渡区较窄,Nb/Ti界面无气孔、未熔合、裂纹

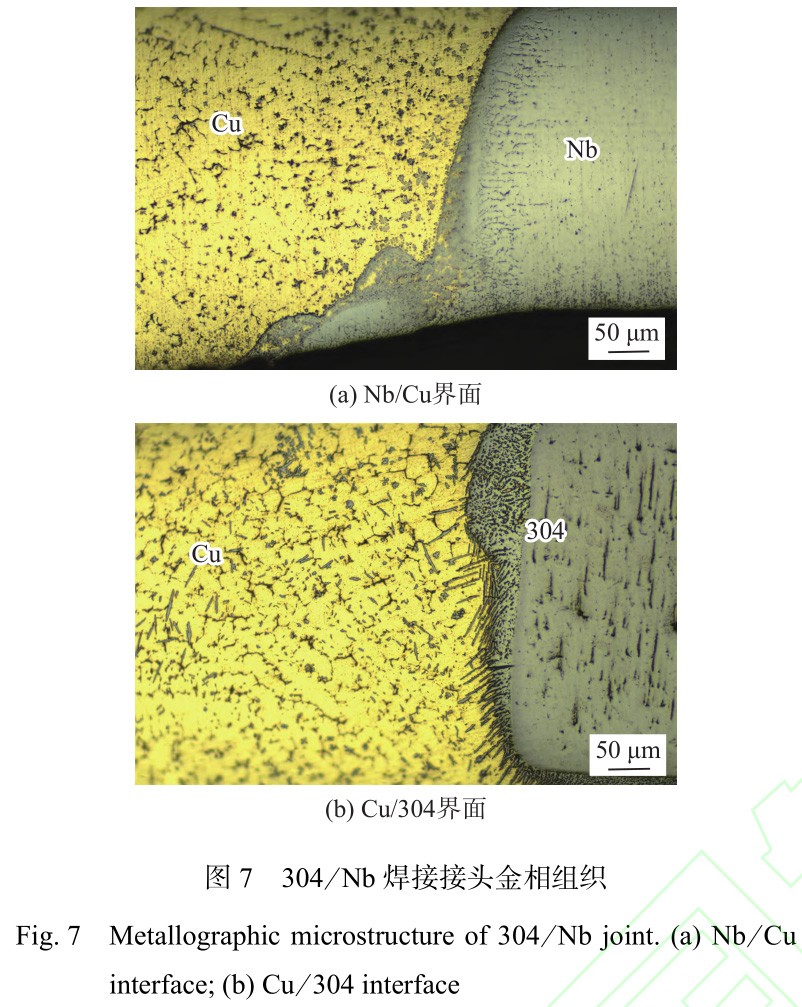

等缺陷;从图6(b)可以看出,Ti焊缝主要为α-Ti片层状组织和少量β-Ti组织。图7为304/Nb焊

接接头金相组织。从图7(a)可以看出,Cu/Nb界面处形成了较窄的过渡区,由于焊丝指向Nb侧,尽管

Nb熔点高,但是使得Nb发生了微量熔化,并向Cu基焊缝扩散较少;从图7(b)可以看出,304不锈钢

母材熔化量也较少,在Cu/304界面处生成了较多不规则形状的灰色组织。由于Cu基焊缝熔点最低,在凝

固过程中,液相Cu发生非自发形核,非自发晶核依附在两个界面处半熔化状态母材晶粒表面,以柱状晶的

形式向焊缝中心生长。

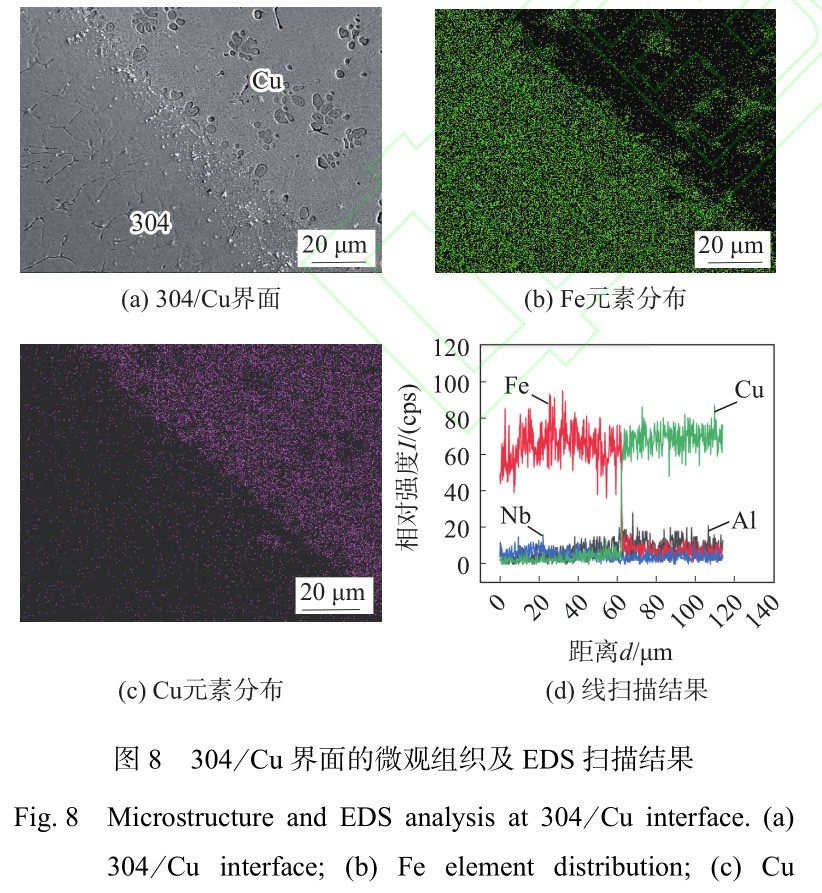

2.3 Nb-Cu-304不锈钢焊缝界面元素分布

图8为304/Cu界面处微观组织及EDS扫描结果。可以看出,304/Cu界面处冶金结合良好,在界面

Cu焊缝侧弥散分布着许多球形小颗粒;从图8(b)可以看出,该处对应Fe元素分布,判断为Fe基固溶体

。从图8(c)可以看出,界面处304焊缝侧,铜元素分布很少。从图8(d)线扫描可以看出,304/Cu界面

处Fe,Cu,Al,Cr,Ni等元素在界面两侧变化剧烈;在304母材侧,Fe,Ni,Cr等元素含量稳定在一定

范围内,而Cu元素和Al元素含量基本为零;在界面处Cu区一侧,Cu元素含量急剧上升,Al元素含量

稳定在一定范围内,而Fe,Cr,Ni等元素降低至基本为零,Nb元素在304/Cu界面处的含量也基本为零。

这说明Cu基焊缝对Fe,Cr,Ni等元素的扩散有良好的抑制效果,有效隔离了Nb与304不锈钢中的Cr

,Ni和Fe元素的接触和反应。

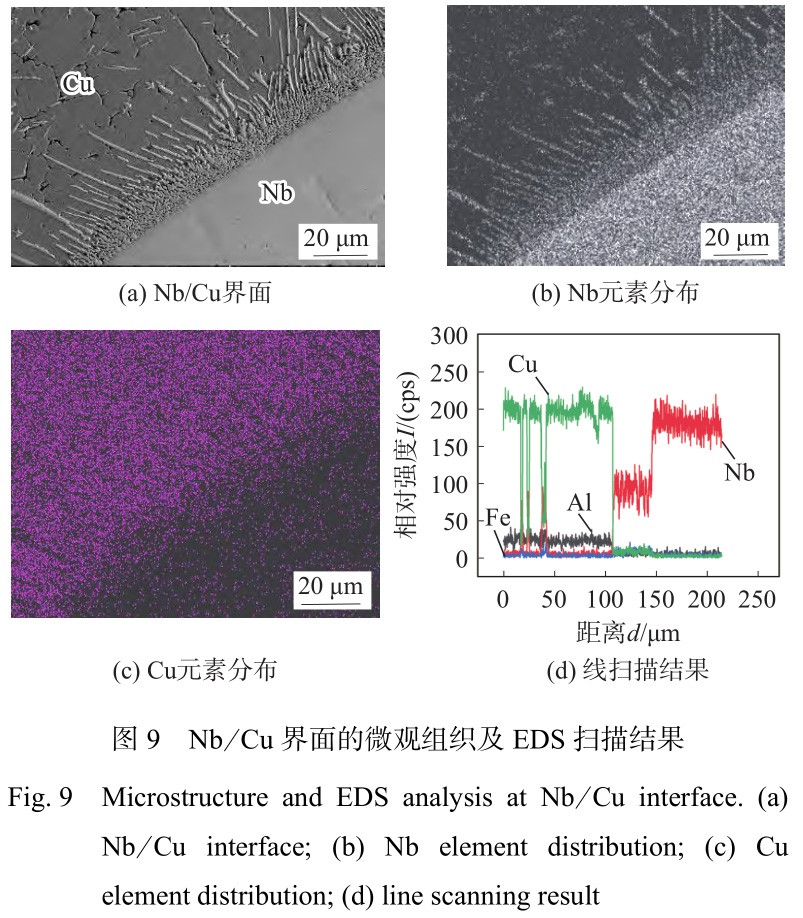

图9为Nb/Cu界面的微观组织及EDS扫描结果。

从图9(a)可以看出,Cu/Nb界面结合良好,由于Nb的熔点较高,Nb熔化量较少,界面处形成了结晶

区,尺寸为30μm;结晶区显示,从Nb基体一侧生长出针片状组织,向Cu基焊缝延伸。图9(b)显示

,结晶区的针片状组织主要由Nb元素组成,针片状组织之间分布Cu元素。图9(c)显示Cu元素未扩散

到Nb基体。从图9(d)线扫描结果可以看出,Nb元素和Cu元素含量变化较为明显,Cu元素在界面处急

速降低,而Nb元素含量发生了两次跳跃性的变化,在结晶区含量第一次急速升高,到达Nb金属过渡段侧

后,Nb元素含量再次升高,界面两侧几乎不含Cr,Ni和Fe元素,Al元素主要分布在Cu基焊缝处,说明

Nb发生了微熔化,并且扩散距离较短,主要在结晶区,这样Cu基焊缝有效阻挡了Nb的扩散,防止了Nb

与304不锈钢中的Cr,Ni和Fe元素接触和反应。

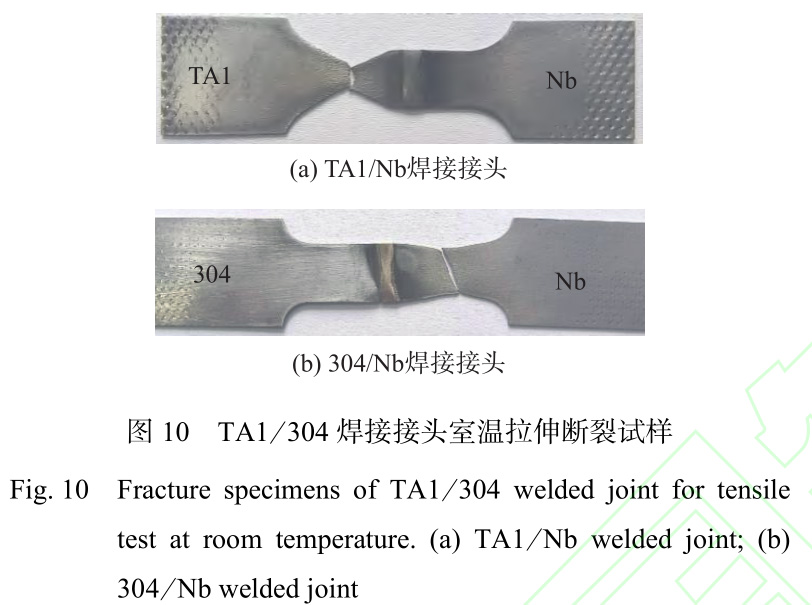

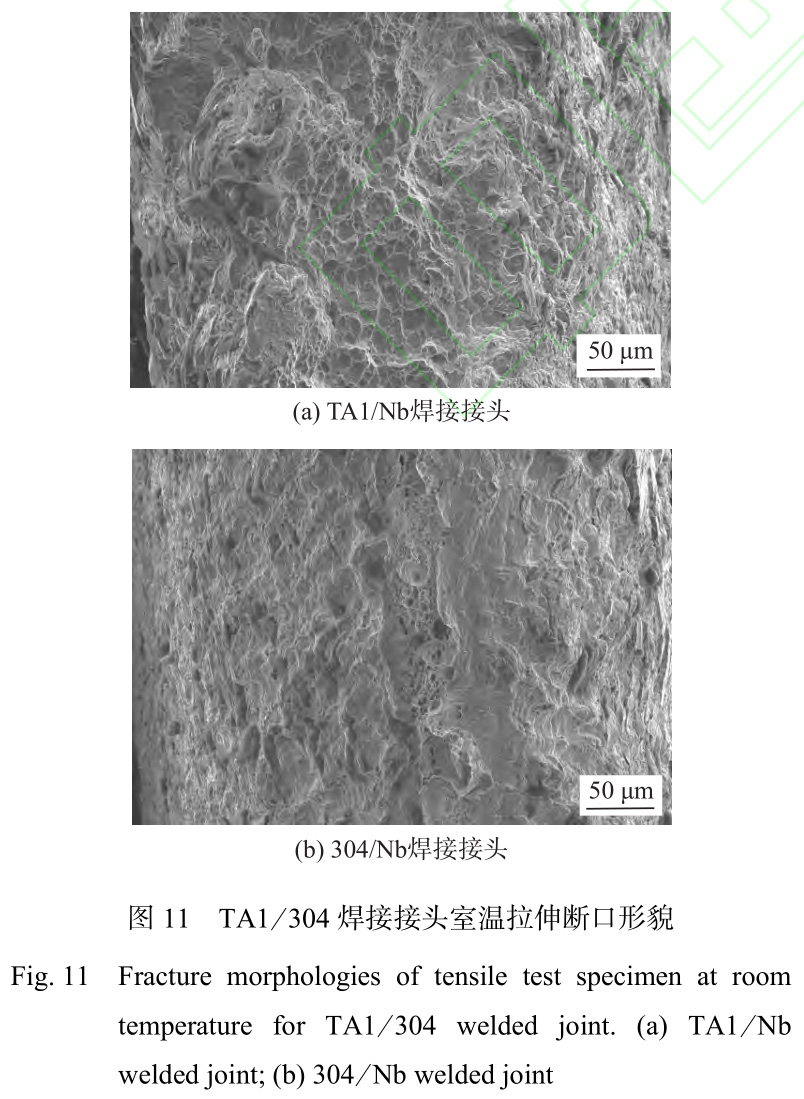

2.4 组合连接接头拉伸性能分析

图10为TA1/304焊接接头室温拉伸试样断裂图,超薄板TA1/Nb焊接接头抗拉强度为326MPa,断

后伸长率为18.5%,断裂位置在TA1母材上,超薄板304/Nb焊接接头抗拉强度为467MPa,断后伸长率为

22.1%,断裂位置在Nb过渡段上。图11为TA1/304焊接接头室温拉伸断口形貌,两个接头断口处均分布

大量等轴韧窝,断裂类型均为韧性断裂,TA1/Nb焊接接头TA1断口处韧窝尺寸较小,韧窝深度较浅,

304/Nb焊接接头Nb断口处韧窝尺寸较大。

3、结论

(1)设计了组合连接工艺,使用Nb作为过渡段,采用ERTi-1钛合金焊丝连接TA1/Nb板,采用

S214铝青铜焊丝连接Nb/304板,设定Nb/304板的间隙为1mm,并将铝青铜焊丝指向Nb板一侧,形成

TA1-Nb-Cu-304组合连接结构,焊接过程稳定,焊缝成形良好,焊缝分区明显,界面结合良好,实现了冶金

结合。

(2)对于Nb/304焊接接头,Fe/Cu界面处Cu基焊缝有效阻挡了Fe,Cr,Ni等元素的扩散,Nb/Cu

界面处Cu基焊缝有效阻挡了Nb元素的扩散,从而避免了Nb与Cr,Ni和Fe元素接触和反应,抑制了

金属间化合物的生成。

(3)TA1/Nb焊接接头抗拉强度为326MPa,断后伸长率为18.5%,断裂位置在TA1母材上,304/Nb

焊接接头抗拉强度为467MPa,断后伸长率为22.1%,断裂位置在Nb过渡段上。

参考文献

[1]王廷, 谢志尚, 冯吉才, 等. 钛合金与异种金属的高能束焊接研究现状 [J]. 焊接,

2015(10): 18 − 22.

Wang Ting, Xie Zhishang, Feng Jicai, et al. Research status of high-energy

beam welding of titanium alloys with dissimilar metals[J].

Welding & Joining, 2015(10): 18 − 22.

[2] 吕攀, 王克鸿, 朱和国. 钛合金与不锈钢异种金属焊接的研究现状 [J]. 热加工工艺, 2017,

46(13): 26 − 32.

Lv Pan, Wang Kehong, Zhu Heguo. Research Status

of titanium alloy and stainless steel dissimilar metal welding [J]. Hot Working Technology,

2017, 46(13): 26 − 32.

[3] 郝晓虎. TC4 钛合金/304 不锈钢薄板钨极氩弧焊接头组织及性能研究 [D]. 辽宁大连: 大连理

工大学, 2020.

Hao Xiaohu. Microstructure and mechanical properties

of TC4 titanium alloy/304 stainless steel sheets gas tungsten arc welded joint

[D]. Dalian, Liaoning, China: Dalian University of Technology, 2020.

[4] 常敬欢, 曹睿, 闫英杰. 钛合金/不锈钢冷金属过渡焊接头组织及性能 [J]. 焊接学报, 2021,

42(6): 44 − 51.

Chang Jinghuan, Cao Rui, Yan Yingjie. Microstructure and properties of

titanium alloy/stainless steel joint by cold metal

transfer joining technology[J]. Transactions of the China Welding

Institution, 2021, 42(6): 44 − 51.

[5] 朱瑞, 李国选, 汪月勇, 等. TC4 钛合金-316L 不锈钢真 空钎焊接头组织与性能研究 [J]. 有

色金属工程, 2021,11(12): 8 − 14.

Zhu Rui, Li Guoxuan, Wang Yueyong, et al.

An investi-gation on microstructure and mechanical

properties of vacuum brazed TC4 titanium to 316L

stainless steel[J]. Nonferrous Metals Engineering, 2021, 11(12): 8 − 14.

[6]郭青蔚, 王桂生, 郭庚辰. 常用有色金属二元合金相图集[M]. 北京: 化学工业出版社,

2010.

Guo Qingwei, Wang Guisheng, Guo Gengchen. Atlas

of commonly used non-ferrous metal binary alloy phase[M].Beijing, China: Chemical Industry

Press, 2010.

[7] 余腾义, 陈树海, 刘珂, 等. 钒作中间层的TC4 钛合金与316L不锈钢双道激光焊接 [J]. 钢铁钒

钛, 2023, 44(2): 92 − 97.

Yu Tengyi, Chen Shuhai, Liu Ke, et al. Two

pass laser welding of TC4 titanium alloy and 316L stainless steel with vanadium

interlayer[J]. Iron Steel Vanadium Titanium, 2023, 44(2): 92 − 97.

[8] Tomashchuk I, Grevey D, Sallamand P. Dissimilar

laser welding of AISI 316L stainless steel to Ti6-Al4-6V alloy via pure vanadium

interlayer[J]. Materials Science & Engi-neering: A, 2015, 622: 37 − 45.

[9] Xia Yueqing, Dong Honggang, Hao Xiaohu, et al. Vacuum brazing of Ti6Al4V alloy to

316L stainless steel using a Ti-Cu-based amorphous filler metal[J].

Journal of Materials Processing Technology, 2019, 269: 35 − 44.

[10] Jin Peng, Liu Yibo, Sun Qingjie, et al. Wetting mechanism and

microstructure evolution of TC4/304 stainless steel joined by

CMT with an assisted hybrid magnetic field[J].Journal of Alloys and Compounds, 2019, 819:

152951.

[11] Song T F, Jiang X S, Shao Z Y, et al. Microstructure and mechanical

properties of vacuum diffusion bonded joints between Ti-6Al-4V

titanium alloy and AISI316L stainless steel using Cu/Nb multi-interlayer[J]. Vacuum, 2017,

145:68 − 76.

[12] Cheng Zhi, Huang Jihua, Ye Zheng, et al. Butt brazing of titanium alloys/stainless

steel plates by MIG-TIG double-sided arc welding process with

copper filler metal[J].Journal of Materials Research and Technology, 2019, 8

(1):1566 − 1570.

[13] Adomako N K, Kim J O, Lee S H, et al. Dissimilar welding between Ti-6Al-

4V and 17-4PH stainless steel using a vanadium interlayer

[J]. Materials Science & Engineering:A, 2018, 732: 378 − 397.

[14]Zhang Y, Sun D Q, Gu X Y, et al. Nd: YAG pulsed laser welding of

TC4 Ti alloy to 301L stainless steel using Ta/V/Fe

composite interlayer[J]. Materials Letters, 2017,212: 54 − 57.

[15] Li W, Yan L, Karnati S, et al. Ti-Fe intermetallics analysis and control in joining

titanium alloy and stainless steel by laser metal deposition[J]. Journal of Materials

Processing Technology, 2017, 242: 39 − 48.

[16] Gao Yidi, Zhou Jianping, Zhang Yan, et al. Two pass laser welding of TC4 titanium

alloy and 304 stainless steel using TA2-Q235 composite interlayer[J]. Materials Letters,

2019,255: 126521.

[17] Tomashchuk I, Sallamand P, Belyavina N, et al. Evolution of

microstructures and mechanical properties during dissimilar

electron beam welding of titanium alloy to stainless steel

via copper interlayer[J]. Materials Science & Engineering: A, 2013, 585: 114 − 122.

[18] Fang Yongjian, Jiang Xiaosong, Song Tingfeng,

et al.Pulsed laser welding of Ti-6Al-4V titanium alloy to AISI 316L

stainless steel using Cu/Nb bilayer[J]. Materials Letters, 2019, 244:

163 − 166.

[19] Pardal G, Ganguly S, Williams S, et al.

Dissimilar metal joining of stainless steel and

titanium using copper as transition metal[J]. The International Journal of

Advanced Manufacturing Technology, 2016, 86(5-8): 1139 − 1150.

[20] 陈国庆, 甘展华, 张戈, 等. 铌合金与不锈钢异种金属焊接技术研究进展 [J]. 航空制造技术,

2023, 66(19): 93 − 99.

Chen Guoqing, Gan Zhanhua, Zhang Ge, et al.

Research progress of welding technology between niobium alloy and stainless steel

dissimilar metal[J]. Aeronautical Manu-facturing Technology, 2023, 66(19): 93 − 99.

第一作者: 郜雅楠,博士,讲师;主要从事轻质耐热金属基复合材料制备及连接等方向的研究;

gaoyn@stdu.edu.cn。

通信作者: 胡连海,博士,副教授;主要从事高性能金属材料制备及异种金属连接等方向的研究;

lianhai_hu@stdu.edu.cn。

相关链接