换热器用钛焊管具有密度小,比强度高、耐海水腐蚀性能优良等特点,在海水冷却系统管道中可以大批量使用,例如核电站和滨海电站,钛焊管的使用在保证热交换效率同时,提高了设备使用寿命,带来显著经济效益[1-3]。纯钛在焊接时容易受到环境污染,对焊接环境要求较高,在充分氩气保护气氛下可以获得良好的焊接接头[4]。钛管在焊接过程中的污染会导致焊接接头质量下降[5,6],而焊缝的质量控制是生产钛焊管的重点[7]。目前换热器用薄壁钛焊管多采用自动钨极氩气保护焊(TIG焊)。用自动钨极氩气保护焊(TIG焊)生产钛焊管过程中,时有出现一种类型缺陷管。该缺陷目视在焊管外表面有焊缝箭头、内表面焊缝焊道有变化,在外表面箭头根部可见有黑色异物,进行涡流探伤检测,管材报警不能满足ASTMB338标准[8],需报废处理,因而造成生产成本增加。

为此,对该类型焊接缺陷进行分析,找出产生原因,制定改善措施,提高钛焊管生产过程的焊缝质量。

1、基本信息

1.1 试验材料

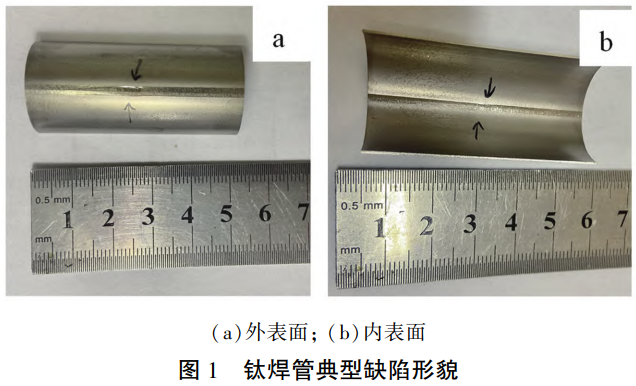

实验材料为生产过程中涡流报警的Gr.2钛焊管,规格为φ22.0mm×0.5mm。其带材化学成分(质量分数,%)为,C0.012,O0.108,N0.003,H0.002,Fe0.017,其他单个最大≤0.1,总计最大≤0.4。钛焊管表面目视可见内外表面焊道变化,外表面可见箭头形状变化,在箭头根部可观察到有缺陷。典型形貌如图1所示。

1.2 方法及设备

钛焊管的生产工艺流程为:带材→清洗→剪切端焊→清洗→冷弯成形→焊接→一次定径→在线退火→二次定径/矫直→涡流探伤→激光测径→定尺切断→超声波探伤→精切→端头去毛刺→水下气密试验→表面风干→表面检查。其中焊接工艺为直流正接自动钨极氩弧焊,采用的焊接设备为米勒MAXSTAR700焊机。为防止焊接过程中环境对焊缝影响,在焊缝背面(焊管内壁)、焊枪、焊合室内通氩气(纯度≥99.99%)进行保护。带材经过清洗、成型冷弯卷曲成管状后在焊合室内焊接。焊接用钨针直径为3.2mm,钨针伸出长度为9mm,焊接速度6.0m/min,焊接电流180A,电压12V,焊枪氩气流量为10L/min,焊合室氩气流量为15L/min,焊缝背面保护气流量为10L/min。

在钨针尖持续使用24h后,进行跟踪取样。切取2个带缺陷的典型试样,采用XJA-6A金相显微镜对钛焊管焊缝轴向、纵向进行了金相组织观察。切取3个带典型特征缺陷的试样,使用ZeissMerlinCompact场发射扫描电子显微镜和OxfordAZtecX-Max50能谱仪对焊缝夹杂缺陷处外表面形貌和成分分析。

2、缺陷处组织分析

2.1 金相组织分析

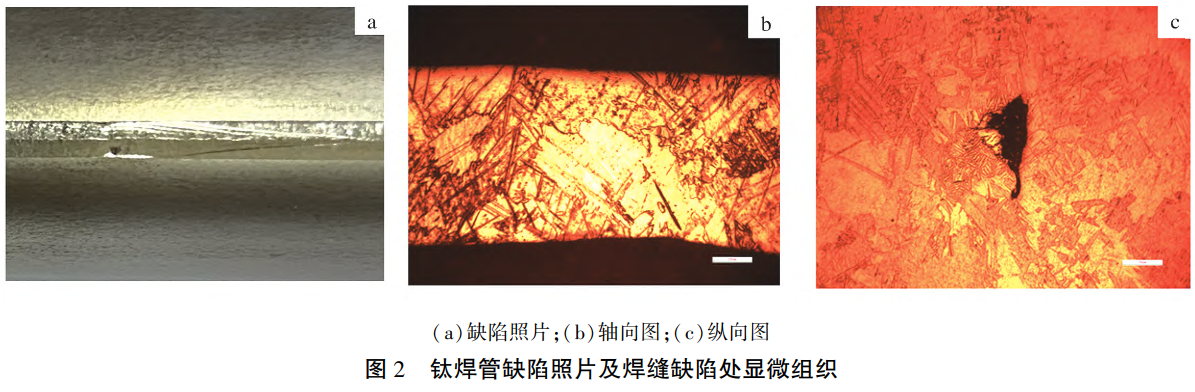

图2(a)为钛焊管缺陷图片,可以清楚的看到箭头形状及箭头根部的黑点。焊缝缺陷处显微组织在轴向图2(b)及纵向图2(c)方向,焊缝区主要为粗大的板条状α相以及针状α相。焊缝轴向区域内并没有发现气孔、夹杂等缺陷。在焊缝纵向显微组织中,有不规则形状夹杂物嵌在焊缝表面组织内。

2.2 扫描电镜及能谱分析

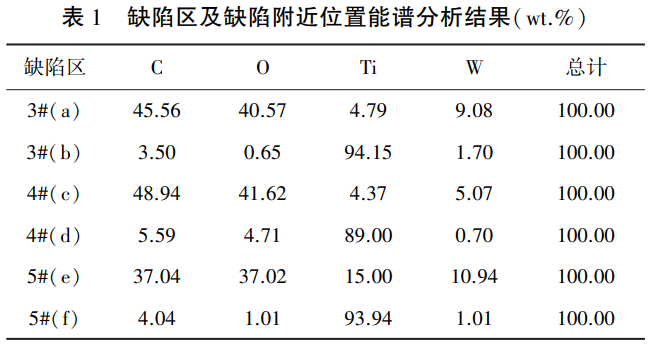

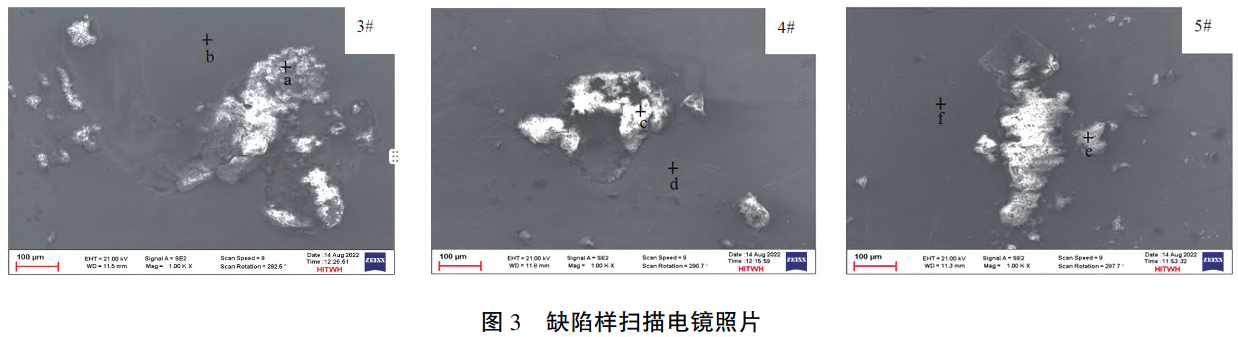

对缺陷样进行扫描电镜和能谱分析。3#、4#、5#样的扫描电镜形貌如图3所示。缺陷处和非缺陷位置能谱分析结果见表1。从扫描电镜照片中,可以明显看到焊管表面黑点处存在有不规则形状异物嵌入在焊缝中,其大小不一。3#(a)、4#(c)、5#(e)缺陷处的能谱分析结果表明,该处含有大量的碳、氧、钨元素。缺陷物旁边位置能谱分析主要元素为钛。

3、讨论分析

3.1 夹杂物成分来源

结合生产情况,对元素来源进行分析。试验用的纯钛带是以海绵钛为原料,经熔炼板坯、热卷轧制、酸洗、冷轧、脱脂、退火等工序生产而来[9]。纯钛带,从表1中元素成分上看其杂质元素主要为铁、氮、碳、氧、氢元素。这些杂质元素中氮、氧、碳是α相稳定元素,以间隙原子的形式有限固溶于α相中,铁主要以置换原子的形式有限固溶于α相中[10]。这些杂质元素含量较低,并均匀分布在钛带中,在高纯氩气保护气氛下焊接,过程中无法形成上述样品管中的夹杂缺陷。

在轧制过程中会使用轧制油,轧制完成后进行脱脂、退火。如果脱脂不完全,会导致带材表面残留有油污[11]。脱脂异常带材,在焊接时由于带材受热形成大量的黑烟,钨极烧损。从钛带到钛焊管生产工艺过程中分析,在其他各工序内都未有钨元素参与。因此,从钛焊管生产过程进行分析,分析能谱结果中夹杂缺陷内钨元素主要来源于钨极,碳、氧元素主要来源于带材表面残留油污。

3.2 夹杂物产生原因分析

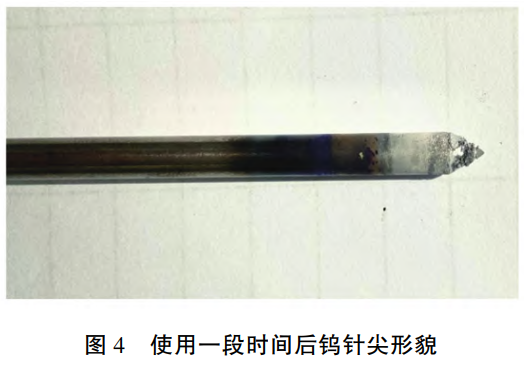

综合试验结果及生产实际焊接分析,认为该类型夹杂缺陷的产生原因是,焊接过程中,由于焊接带材表面有残留油污、钨针尖伸出长度过长、氩气保护效果欠佳,从而在钨针尖表面出现烧损,氧化物聚集如图4所示。可以看出,钨针尖在使用一段时间后,针尖完好,在钨针尖锥角根部处,可见白色灰状物质,轻触掉落类似炉渣。钨极氩弧焊中,钨极在氩气保护良好情况时,烧损慢,当带材表面残留有碳、氧、钨针尖伸出长度较长、氩气保护效果欠佳,带材表面碳、氧有机物在高温下挥发与钨极反应形成渣状物质覆盖在钨针上,从而引起钨极的烧损[12],当氩气保护效果欠佳时,钨极烧损加快。当烧损达到一定程度时,部分脱落到焊接熔池中,引起焊接电弧波动,从而产生焊道内外表面出现箭头状变化,掉落物在箭头根部形成夹杂缺陷。

3.3 该类型焊接缺陷的控制

通过上述观察与分析,该类型焊接缺陷产生与控制,主要与带材清洁程度、氩气保护效果、钨针使用时间有关。因此,要减少该缺陷类型产生,主要考虑清洁带材及增强钨针尖的氩气保护效果。钛带加工过程中,严格控制脱脂工序,保证钛带表面清洁。钛焊管制造过程中增加焊枪氩气保护气流量,减少钨针尖伸出长度、增加修磨钨针尖频次,避免因钨针尖烧损,表面氧化物聚集掉落而产生夹杂缺陷的问题。

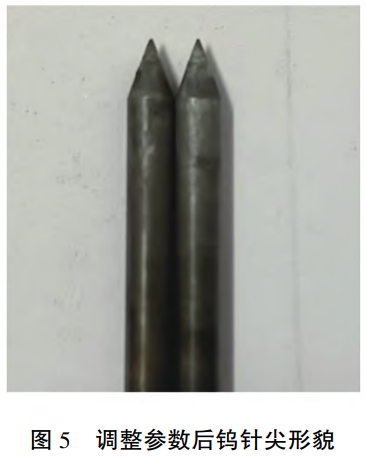

根据上述分析对带材进行清洁,对焊接参数进行调整,将焊枪保护气由10L/min调整到15L/min,钨极伸出长度由9mm调整到7mm,钨极修磨间隔由24h调整到12h。调整参数前,钨针使用后,烧损较严重,其钨针尖氧化物聚集较多;而调整后,钨针尖完好,避免了烧损后氧化物掉落产生该焊接缺陷(图5)。

4、结论

钛焊管生产过程中,出现的焊道变化,焊缝夹杂,本文对其成因进行了分析,并提出了改善方法:(1)钛焊管焊接过程中焊道内外表面出现箭头状变化,在该箭头根部存在有夹杂物,是由于钨针尖上的氧化物在焊接过程中聚集后掉落到熔池中产生。(2)为减少该类型焊接夹杂缺陷,严格控制钛带生产中脱脂工序,在钛焊管焊接时增加焊枪氩气保护气流量,增加修磨钨针尖频次,减少钨针尖伸出长度,避免因钨针尖上的氧化物聚集掉落产生的焊接夹杂缺陷。

参考文献

[1]黄伯云.中国材料工程大典(第4卷)有色金属材料工程(上)[M].北京:化学工业出版社,2005:503-511.

[2]谢祎.超薄壁钛焊管在蒸馏海水淡化中的应用[J].焊管.2018,41(10):30-35.

[3]刘茵琪,贾祥亚,曹恒,等.薄壁纯钛焊管的性能研究[J].材料开发与应用,2013,28(4):1-6.

[4]BendikieneR,BaskutisS,BaskutieneJ,etal.ComparativestudyofTIGweldedcommerciallypuretitanium[J].JournalofManufacturingProcesses,2018,36:155-163.

[5]杨国辉.钛管焊接时接头的保护[J].管道技术与设备,2003(6):24-25,28.

[6]ShortAB.Gastungstenarcweldingofα+βtitaniumalloys:areview[J].MaterialsScienceandTechnology,2009,25(3):309-324.

[7]张望成,鲁蓉蓉,曾宪山.核电热交换器用耐蚀钛焊管制备工艺研究[J].钛工业进展,2021,38(4):34-37.

[8]AmericanSocietyofTestingMaterials.StandardSpecificationforSeamlessandWeldedTitaniumandTitaniumAlloyTubesfor48 CondensersandHeatExchangers:ASTMB338-17e1[S].WestConshohocken,PA:ASTMInternational,2019.

[9]冯杉,陶会发,李渤渤,等.EB锭焊管用TA2冷轧钛带制备技术研究[J].材料开发与应用,2023,38(1):55-59.

[10]徐国富,周丽旗,李旭,等.微量杂质在工业纯钛中的存在形式及其对力学性能的影响[J].粉末冶金材料科学与工程,2016,21(5):672-677.

[11]常军,郭胜惠,彭金辉,等.微波加热技术在钛带卷酸洗及脱脂过程中的应用[J].钛工业进展,2013,30(1):27-30.

[12]CasadoE,ColomerV,Mu?oz-SerranoE,etal.AnexperimentalcomparisonoftheerosionintungstencathodesdopedwithdifFerentrare-earthelements[J].JournalofPhysicsD:AppliedPhysics,2002,35(10):992-997.

相关链接