1、前言

TC11钛合金相当于前苏联的BT9,其名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.25Si,属高铝当量马氏体型α+β两相钛合金。这种合金具有很高的强度,主要用于制作飞机发动机压气机盘、叶片和叶轮等关键零部件,是目前航空工业上应用最广泛的钛合金之一[1]。

我国海洋浮体连接件一般用不锈钢薄壁环材制作。为了降低浮体的重量,拟用TC11合金制作规格为φ630mm/φ530mm×300mm的连接件。由于该连接件要承受大的作用力,因此要求环材的力学性能达到Rm≥1100MPa、Rp0.2≥1000MPa、A≥10%、Z≥20%,这比GJB494A—2008标准中规定TC11叶片棒材的强度指标高出70MPa,且塑性指标相当。本研究通过热处理的方式提高TC11合金薄壁环材的强度,以满足海洋浮体的使用要求。

2、实验

选用优质小颗粒海绵钛、纯铝、纯锆及钼中间合金作为实验原料,按名义成分配料、压制电极,经3次真空自耗电弧熔炼,得到TC11钛合金铸锭,其化学成分符合GB3620标准要求:Al6.0%~6.8%、Mo2.8%~3.8%、Zr1.0%~2.0%、Si0.20%~0.35%、Fe≤0.25%、C≤0.10%、N≤0.05%、O≤0.15%。铸锭(α+β)/β相转变温度为990~1010℃。

将铸锭加热到相变点以上温度保温一定时间,出炉后在1250t水压机上进行1~2火自由锻镦-拔变形,以增加单相区变形量。随后在3150t水压机上锻造,加热温度为相变点以上30~100℃,同时合理控制锻造工艺参数,β相区变形量大于70%。

单件制坯后在1250t水压机上分多火次进行环材制备,有镦粗、拔长、冲孔、扩孔整形和轧环等工艺,加热温度为相变点以下20~40℃,两相区变形量达60%~90%。从环材上切取用于室温力学性能测试的试样坯料,分别选用5种固溶温度、3种固溶冷却方式和5种时效温度进行热处理研究,然后进行室温拉伸试验,确定最佳的热处理制度。最后用确定的热处理制度对环材整体进行热处理,并对热处理后的环材进行室温力学性能测试和显微相组织观察。

3、结果与讨论

3.1固溶温度对TC11合金环材力学性能的影响

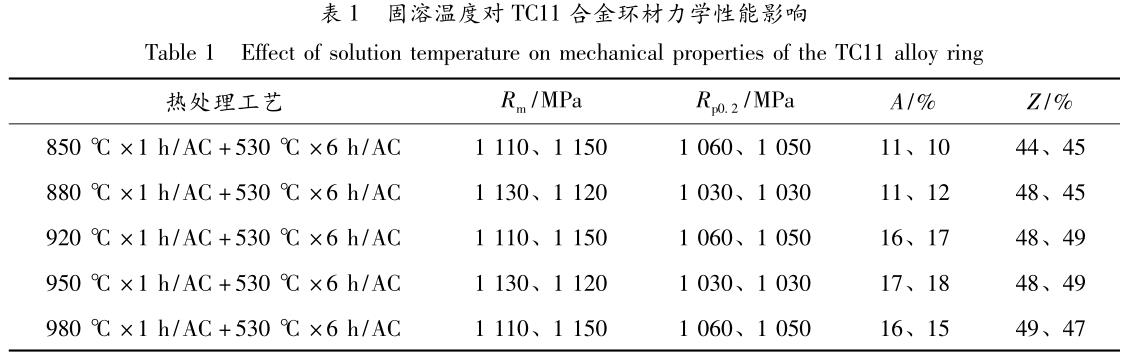

选取了850、880、920、950和980℃5种固溶温度,时效制度为530℃×6h/AC的热处理制度对TC11合金环材试样进行处理。热处理后试样的力学性能测试结果见表1。

由固溶处理后试样的力学性能测试结果可知:随着固溶温度的升高,TC11合金环材的屈服强度、抗拉强度和断面收缩率相差不大,但当固溶温度高于900℃时伸长率提高了30%~40%,提高幅度较大。综合来看,950℃×1h/AC的固溶制度能够使TC11合金环材的强度和塑性达到较好的匹配,但强度不能满足要求。

3.2固溶冷却方式对TC11合金环材力学性能的影响

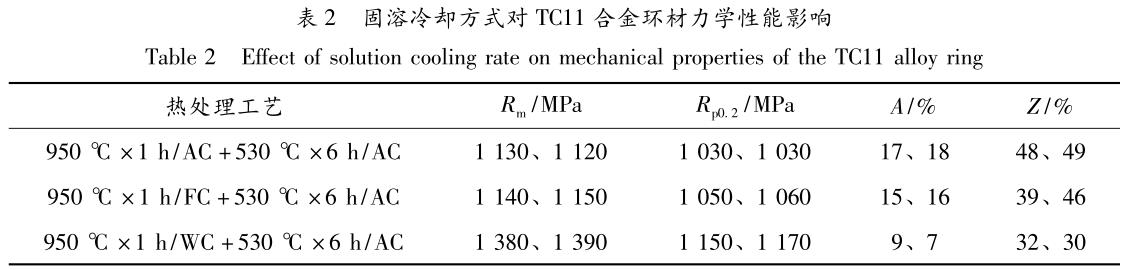

选取固溶温度为950℃,保温1h,分别进行空冷、风冷、水冷等不同冷却速度的热处理实验,时效制度为530℃×6h/AC。热处理后试样力学性能测试结果见表2。

对比3种冷却方式对试样力学性能的影响可知,随着固溶冷却速度的加快,试样强度提高,且采用水冷方式时塑性下降明显。其中,经风冷冷却比空冷冷却后的强度略有提高,塑性无明显变化,采用水冷方式强度则提高了150~250MPa,塑性下降。

总之,风冷和空冷均不能使强度满足要求,而采用水冷不能使塑性满足要求,因此,不能通过单纯改变冷却方式使试样力学性能满足要求。

3.3时效温度对TC11合金环材力学性能的影响

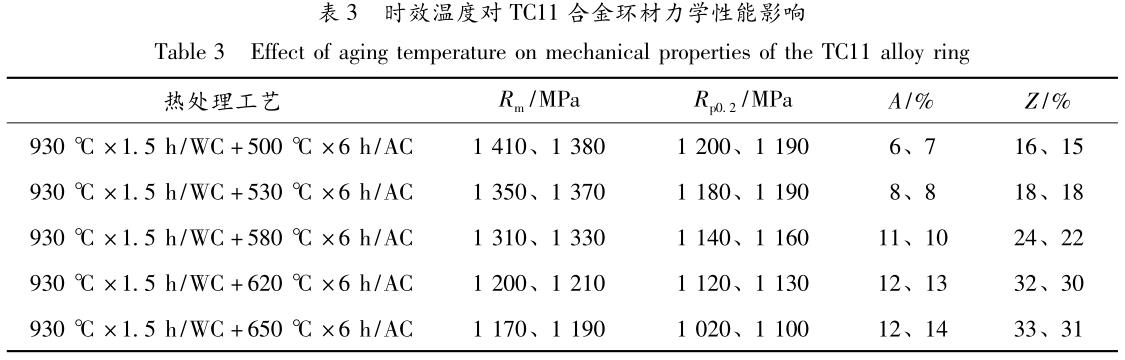

根据3.1节和3.2节结论,选择高于900℃的固溶温度及水冷的冷却方式进行时效温度实验,这样不仅可提高强度,而且不会过多的损伤塑性,因此,确定固溶制度为930℃×1.5h/WC。选取500、530、580、620和650℃5个时效温度,时效热处理时间均为6h,时效后空冷。热处理后试样力学性能测试结果见表3。

从表3可以看出,随着时效温度的升高,TC11合金环材的强度下降,塑性提高。当时效温度低于580℃时,其塑性不能满足环材力学性能的要求;当时效温度大于600℃时,抗拉强度和屈服强度值下降较明显,因此时效温度不宜超过600℃。在930℃×1.5h/WC+580℃×6h/AC固溶时效处理后的强度比时效温度大于580℃的强度高,塑性值相当,但塑性值没有任何富余量,因此简单的双重热处理不能满足研究要求,需要对TC11合金环材进行三重热处理。

3.4三重热处理对TC11合金环材力学性能的影响

TC11合金薄壁环材第一重热处理按3.1节结论选择950℃×1h/AC固溶处理,主要目的是调整初生α相和转变β之间的比例,达到强度和塑性的较好配比,提高塑性值

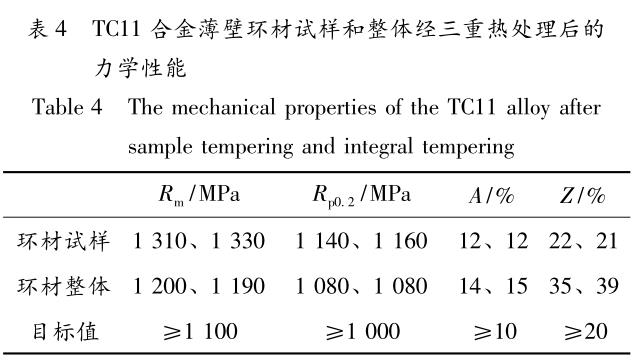

[2]。第二重热处理按3.2节结论选择930℃×1.5h/WC固溶处理,使室温拉伸强度提高20%~30%,进行固溶强化。第三重热处理按3.3节结论选择580℃×6h/AC时效处理,起弥散强化作用,室温拉伸强度略有提高,塑性保持不变。所以最终的热处理制度为950℃×1h/AC+930℃×1.5h/WC+580℃×6h/AC。表4为TC11合金薄壁环材试样和整体经过三重热处理后的力学性能。

从表4可以看出,TC11合金环材试样经三重热处理后的强度较双重热处理试样的强度相当,塑性提高;整体热处理比试样热处理的强度值低、塑性值高,这是因为整体热处理的冷却速度较试样热处理慢,与3.2节分析结果一致。

3.5显微组织

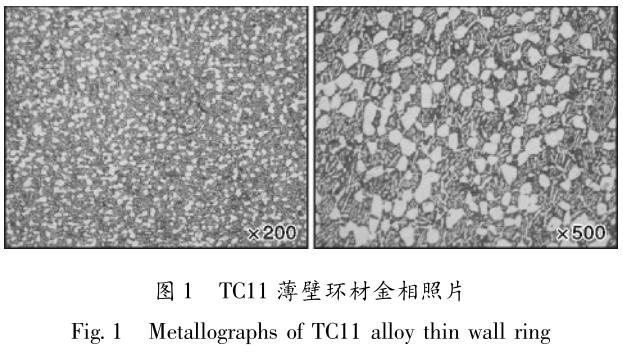

TC11合金薄壁环材经过950℃×1h/AC+930℃×1.5h/WC+580℃×6h/AC整体热处理后,从环材上直接取样观察显微组织,结果见图1。由图1可见,环材整体经三重热处理后的显微组织由等轴α相和β转变组织组成,α相分布均分,无长条和大块α相。这种组织状态具有优良的强度和塑性匹配[3]。

4、结论

规格为φ630mm/φ530mm×300mm的TC11合金薄壁环材通过950℃×1h/AC+930℃×1.5h/WC+580℃×6h/AC三重热处理,可以使室温拉伸性能达到Rm≥1100MPa、Rp0.2≥1000MPa、A≥10%、Z≥20%。显微组织由等轴α相和β转变组织组成,α相分布均分,无长条和大块α相。

参考文献

[1]中国航空材料手册编辑委员会.中国航空材料手册:铜合金及钛合金[M].北京:中国标准出版社,2001:147-173.

[2]唐光昕,朱张校.TC11合金在不同热处理条件下的显微组织分析[J].稀有金属,2002(3):21-24.

[3]张宝昌.有色金属及其热处理[M].西安:西北工业大学出版社,1993.

相关链接